近日,上海交通大學材料科學與工程學院王浩偉教授團隊在抗疲勞3D打印鋁合金方向取得重要突破,相關成果發表在國際著名學術期刊Nature Materials,題為 “Achieving Ultrahigh Fatigue-Resistant AlSi10Mg Alloys by Additive Manufacturing” ,該工作與香港城市大學呂堅院士團隊合作完成。

該團隊通過優化材料成分和打印工藝,制備出具有超高疲勞強度的TiB2改性AlSi10Mg合金,其疲勞極限高達260MPa (R=0.1), 是其他3D打印鋁合金的兩倍,并超過了傳統鍛造鋁合金。該團隊制備的高抗疲勞3D打印鋁合金已成功應用于航空器關鍵部件,并通過整體壽命實驗。

該研究論文以上海交通大學為第一完成單位,上海交通大學材料科學與工程學院博士后但承益、助理教授崔宇馳、副教授吳一和陳哲教授為共同第一作者,上海交通大學陳哲教授和香港城市大學呂堅教授為共同通訊作者。該工作為上海交通大學在2017年研發的高強韌增材制造TiB2改性AlSi10Mg合金(Acta Materialia 129, 2017,183-193)工作基礎上再次取得突破。

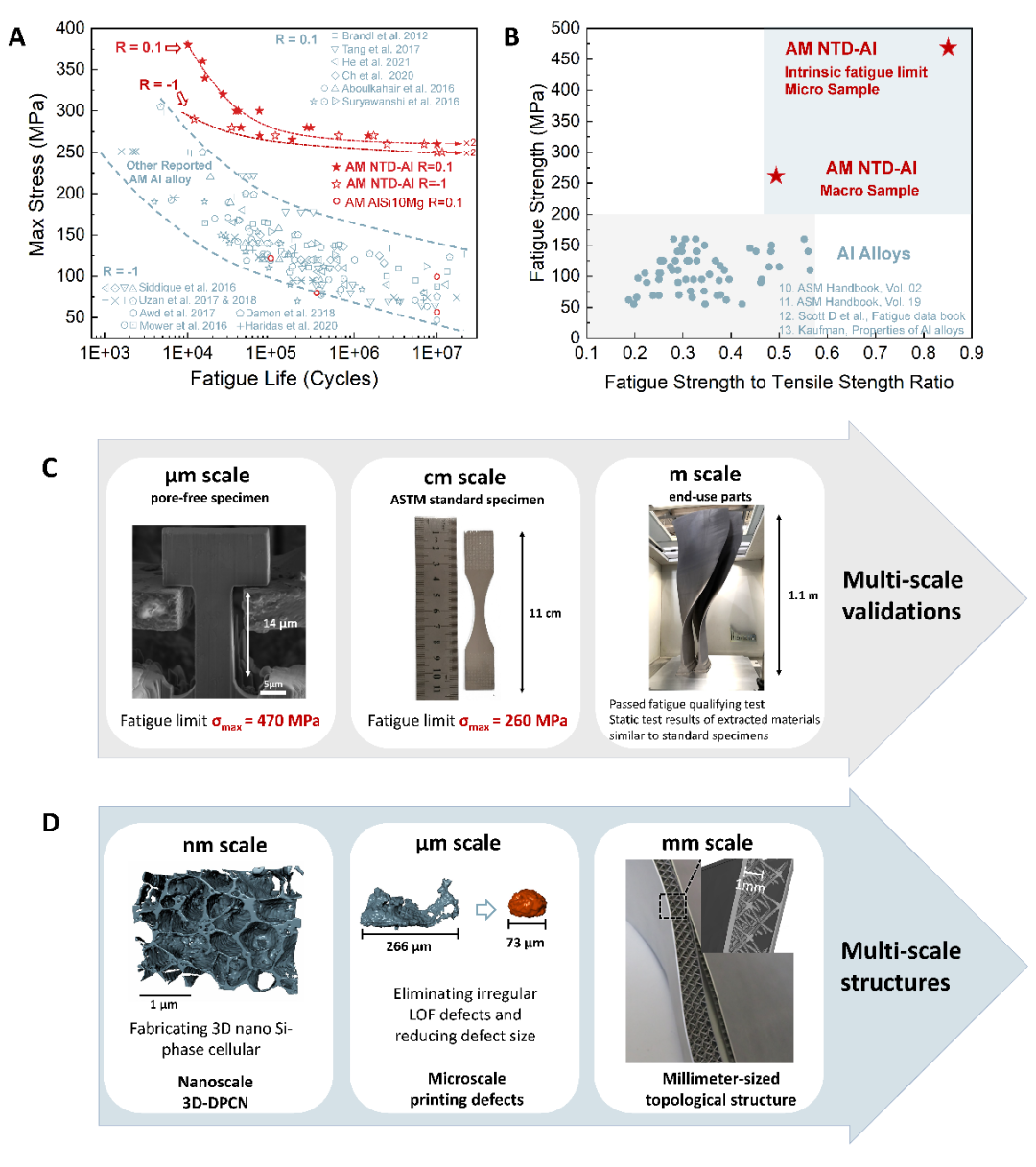

圖1、高抗疲勞3D打印AlSi10Mg合金:(A)優化后3D打印AlSi10Mg合金疲勞強度為其他3D打印鋁合金的兩倍,(B)同時超過了傳統高強鋁合金;(C)3D打印AlSi10Mg合金的跨尺度疲勞性能驗證;(D)3D打印AlSi10Mg合金的跨尺度結構設計與優化

圖2、高抗疲勞3D打印AlSi10Mg合金的微觀結構。(A)μ-CT結果顯示打印缺陷均為球型,其中最大的缺陷測量為73微米,約為不含TiB2顆粒AlSi10Mg合金中LOF缺陷的1/3,(B)打印樣品的晶粒形態,(C-F)平均直徑約為~500納米的共晶硅網絡結構,( G)Al、Si、Mg和Ti四種元素分布

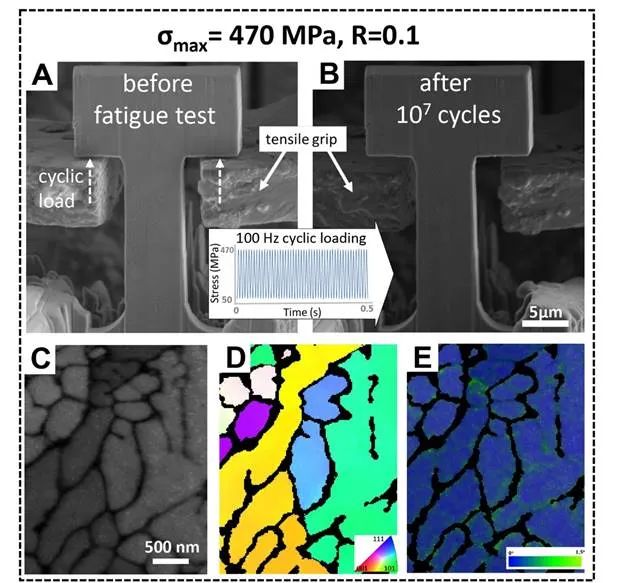

研究團隊的陳哲教授、但承益博士后等人以3D打印AlSi10Mg合金為研究對象,開展了從微觀到宏觀的跨尺度結構成分優化和疲勞性能表征工作。該研究工作首次提出3D打印過程中,由于快速凝固而形成的微納共晶雙相三維網絡結構可有效抑制疲勞裂紋的萌生。研究小組通過FIB加工制備不含打印缺陷的微米級疲勞樣品,基于納米壓痕儀開展掃描電鏡內的原位疲勞實驗,結果表明3D打印AlSi10Mg合金中的微納共晶網絡結構可以有效限制位錯運動,抑制疲勞損傷累積和疲勞裂紋的萌生,其微米級樣品的疲勞極限高達抗拉強度的80%(470 MPa)以上。

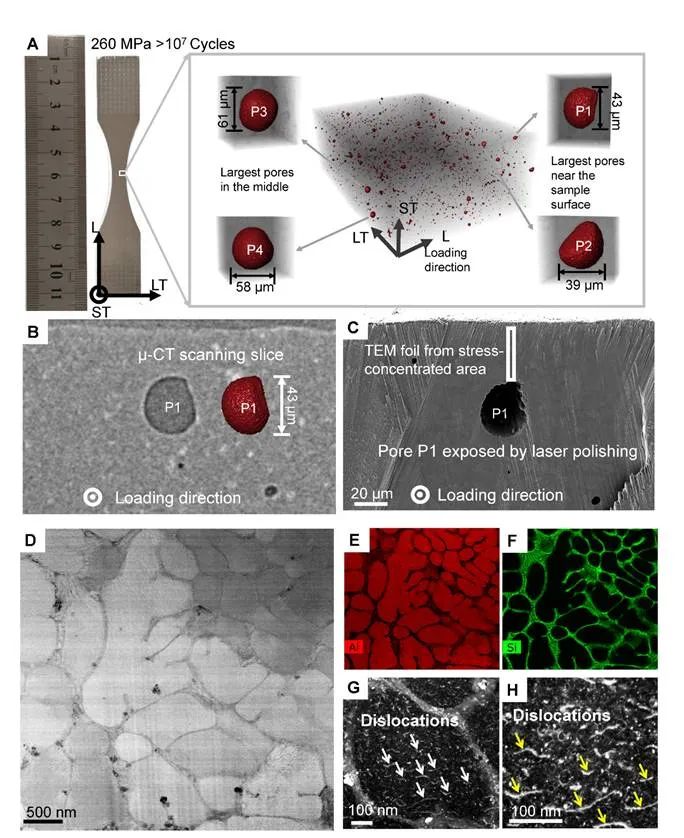

基于此原理,該研究小組通過在AlSi10Mg合金粉末中引入TiB2形核顆粒,大幅降低材料的打印缺陷,成功制備出超高疲勞強度的TiB2改性AlSi10Mg合金,其宏觀樣品的疲勞極限可高達260MPa,接近抗拉強度的一半,是其他3D打印鋁合金的兩倍。研究團隊對通過疲勞極限后的樣品進行了-CT掃描和TEM表征,其微納共晶網絡結構保存完整,沒有明顯的疲勞裂紋萌生,進一步證實微納共晶雙相三維網絡結構具有超高抗疲勞性能。

圖3、原位微納疲勞測試:(A)疲勞測試前的微米級疲勞樣品表征,(B)在最大應力470 MPa下進行了107個加載循環后的樣品表征,(C-E)疲勞測試后樣品的TKD表征結果,硅網絡保持完整,樣品內未出現明顯應變集中

圖4、高抗疲勞亞微米共晶網絡結構:(A)通過疲勞極限測試的樣品內未出現明顯裂紋;(B-C)通過 μ-CT 引導激光定位切削至近樣品表面的孔洞;(D-H)孔洞周圍的亞微米共晶網絡基本保持完整,位錯運動被限制在網絡結構內部

該研究指出,通過技術革新將打印缺陷消除或控制在亞微米尺寸范圍內,3D打印AlSi10Mg合金的抗疲勞性有望進一步增強。此外,這種由3D打印實現的抗疲勞損傷機制還可以擴展到其他抗疲勞雙/多相合金系統的設計以及其他3D打印制備技術。

特別感謝TESCAN中國和蔡司中國對本研究工作的技術支持以及上海浡原檢測有限公司提供的原位實驗支持。本研究獲得了國家自然科學基金 (51971137,52101043,52101179)等項目的資助。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414