自1830年代末首次發現疲勞現象以來,對抗疲勞失效的努力一直在持續。2023年8月17日,上海交通大學特種材料研究所王浩偉教授團隊與香港城市大學呂堅院士團隊合作在《Nature Materials》(中科院1區,Top,影響因子41.2)期刊發表最新研究成果“Achieving ultrahigh fatigue resistance in AlSi10Mg alloy by additive manufacturing”,報告了通過增材制造實現的納米TiB2改性的AlSi10Mg的抗疲勞現象。上海交通大學材料科學與工程學院博士后但承益、助理教授崔宇馳、副教授吳一和陳哲教授為共同第一作者,上海交通大學陳哲教授和香港城市大學呂堅院士為共同通訊作者。 研究表明,這種抗疲勞機制受益于三維雙相蜂窩納米結構,它充當堅固的體積納米籠,防止局部損傷累積,從而抑制疲勞裂紋的萌生。通過無缺陷微樣品的原位疲勞試驗,證明納米TiB2改性的AlSi10Mg的固有疲勞強度極限與其拉伸強度接近。為了證明這一機制的實際適用性,打印的納米TiB2改性的AlSi10Mg的抗疲勞性能是其他增材制造鋁合金的兩倍以上,并超過了高強度變形鋁合金。這種增材制造輔助納米結構工程策略可以擴展到其他雙相抗疲勞金屬的開發。 論文圖片 圖1. a,與其他報道的AM AlSi10Mg和AlMgScZr相比,根據AM NTD-Al(應力比(R) = 0.1和-1.0)和AM AlSi10Mg(應力比(R) = 0.1)的最大應力繪制的失效循環數 合金5,6,7,8,9,14,15,16,17,18,19,20,21,22。b,AM NTD-Al 的疲勞極限與拉伸強度之比與疲勞強度的關系,與鋁合金相比,R = −1。c,疲勞性能的多尺度樣本驗證。d,用于性能改進的多尺度結構。 圖2. a,μ-CT 分析顯示印刷缺陷的空間和尺寸分布。插圖顯示最大測量缺陷為 73μm,僅為無 TiB2 裝飾的 AM AlSi10Mg 合金 LOF 缺陷的約三分之一(擴展數據圖 3a、b)。b,打印樣品的顆粒形態。c,平均直徑約為 500 nm 的凝固細胞結構網絡。d,BSE-FIB 斷層掃描顯示的連續 3D Si 細胞結構。e,TEM 顯示的由納米級 Si 相組成的蜂窩結構。f,g,Al、Si、Mg 和 Ti 的 TEM 圖像和 EDS 圖,表明 Si 的分布與胞狀結構一致。插圖顯示了選定區域的電子衍射圖案,說明 Si 以具有隨機取向的納米級相存在。 圖3. a、疲勞試驗后試件未觀察到明顯裂紋;最大的孔隙(P1-P4)沒有出現裂縫;P1和P2位于靠近樣品表面的位置,而P3和P4位于樣品的中間。L對應于加載方向,LT對應于長橫向方向,ST對應于短橫向方向。b,P1的μ-CT掃描橫截面。c,通過μ-CT引導激光拋光定位并暴露P1的橫截面。d,P1 附近區域完整 Si 蜂窩結構的 TEM 表征(從 c 中的矩形區域中取出 TEM 箔)。e,f,EDS 圖顯示了元素 Al (e) 和 Si (f) 的分布。g,h,分布在一個硅納米細胞結構內的單個位錯。i,j,示意圖顯示源自 PSB 的傳統疲勞損傷 (i) 和 3D-DPCN 結構的抗疲勞機制 (j)。 關鍵結論 在這項工作中,作者報道了一種缺陷細化的大塊AM NTD-鋁合金,其具有超高的疲勞強度,大大超過了之前報道的AM鋁合金和通過不同熱機械工藝獲得的傳統高強度變形鋁合金。LPBF-AM制備的鋁合金揭示了抗疲勞機制,其中快速凝固產生的固有3D-DPCN網絡能夠通過充當強大的體積3D位錯屏障籠來限制疲勞損傷,以防止疲勞過程中局部不可逆損傷累積循環加載。通過將打印缺陷尺寸減小到亞微米范圍或通過未來的技術創新消除缺陷,NTD-Al的抗疲勞性有望進一步增強。此外,這種由增材制造相工程方法實現的抗疲勞損傷機制還可以擴展到其他抗疲勞雙相/多相合金系統的設計以及其他增材制造技術,包括電子束熔化和定向能量沉積。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

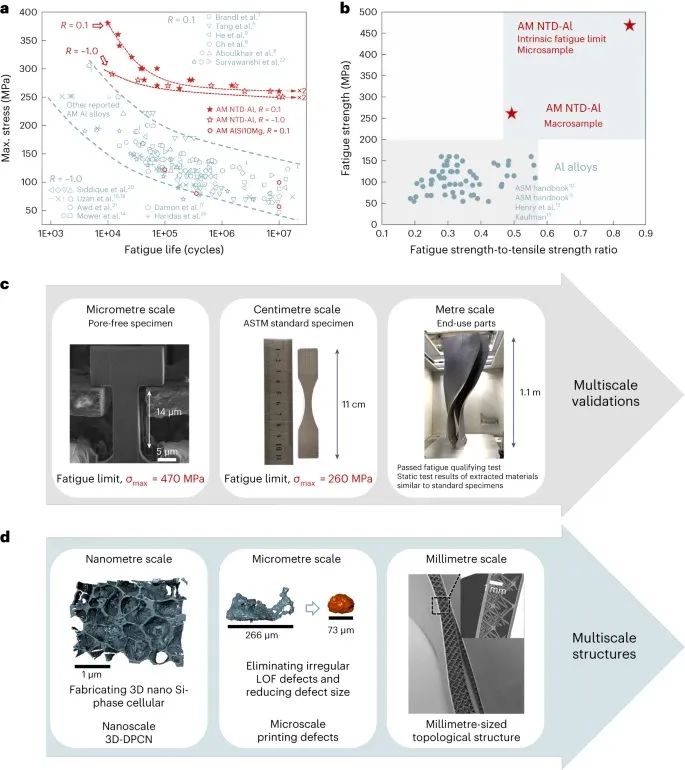

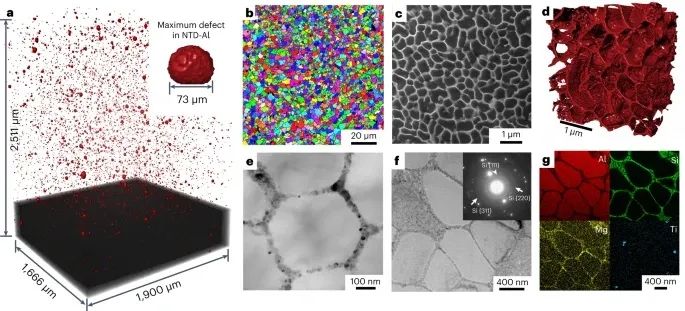

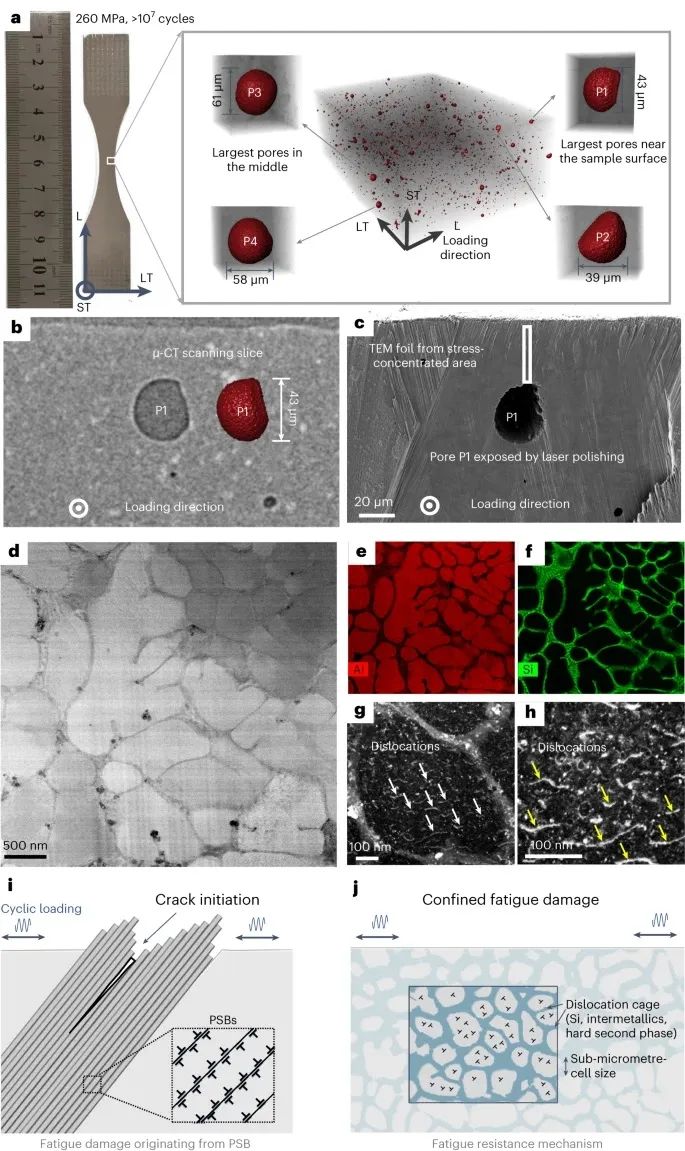

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414