彈簧回彈是使用鈦合金制造薄壁構(gòu)件過(guò)程中的長(zhǎng)期問(wèn)題,盡管這些構(gòu)件大多在高溫下形成。通過(guò)激活輕合金(如鈦合金和鋁合金)中的應(yīng)力松弛,可以緩解這種彈簧回彈。應(yīng)力松弛是指在高溫下,內(nèi)部應(yīng)力隨時(shí)間逐漸衰減,而總應(yīng)變保持不變的現(xiàn)象。由于其重要的工程應(yīng)用,已經(jīng)投入了相當(dāng)多的研究工作來(lái)探索應(yīng)力松弛機(jī)制,這些機(jī)制可以根據(jù)應(yīng)力指數(shù)值(n)通常分為三類(lèi):擴(kuò)散蠕變、同時(shí)擴(kuò)散和位錯(cuò)爬升以及單一位錯(cuò)爬升。然而,根據(jù)上述機(jī)制,增加溫度或松弛時(shí)間成為減少?gòu)椈苫貜椀某S梅椒ǎ@通常需要耗費(fèi)能量和時(shí)間。鈦合金的應(yīng)力松弛溫度范圍為500到800℃,松弛時(shí)間通常超過(guò)60分鐘。此外,增加溫度或松弛時(shí)間會(huì)導(dǎo)致鈦合金在該溫度范圍內(nèi)明顯失去強(qiáng)度(約為7.7%),這是由于擴(kuò)散增強(qiáng)。因此,需要新的機(jī)制來(lái)加速鈦合金的應(yīng)力松弛,而不損失其強(qiáng)度。

時(shí)效處理是鈦合金的一種標(biāo)準(zhǔn)熱處理方法,其溫度接近于應(yīng)力松弛的溫度。如果能夠?qū)?yīng)力松弛和時(shí)效結(jié)合起來(lái),可能解決鈦合金應(yīng)力松弛過(guò)程中的強(qiáng)度損失問(wèn)題。最近,已經(jīng)在其他合金中開(kāi)發(fā)了同時(shí)進(jìn)行應(yīng)力松弛和時(shí)效處理的方法,例如鋁合金,在這種方法中,通過(guò)預(yù)變形產(chǎn)生的位錯(cuò)為T1前驅(qū)體析出物提供成核位點(diǎn),從而降低應(yīng)力松弛極限并提高機(jī)械性能。鋁合金的應(yīng)力松弛和時(shí)效強(qiáng)化主要由位錯(cuò)和沉淀物之間的相互作用決定。

受到鋁合金的啟發(fā),近α或α+β鈦合金中的亞穩(wěn)態(tài)βt(轉(zhuǎn)變β)可以在應(yīng)力松弛與同步時(shí)效過(guò)程中分解為β相和αs(次生α),從而有效地增強(qiáng)鈦合金。βt的顯微組織包括殘留的β相和一些層片狀α,在鈦合金的兩相區(qū)溶液熱處理后通過(guò)水淬獲得。然而,尚未報(bào)道相變與應(yīng)力松弛之間的相互作用對(duì)應(yīng)力松弛極限和機(jī)械性能的影響。哈爾濱工業(yè)大學(xué)劉鋼教授團(tuán)隊(duì)提出了一種應(yīng)力松弛與同步時(shí)效相結(jié)合的方法,以同時(shí)加速應(yīng)力松弛并提高鈦合金的機(jī)械強(qiáng)度。有趣的是,在本文中觀察到了應(yīng)力松弛與同步時(shí)效過(guò)程中鈦合金的孿晶形成。大多數(shù)研究都關(guān)注孿晶對(duì)機(jī)械性能的影響,很少將其報(bào)告為應(yīng)力松弛機(jī)制之一。與這些研究不同的是,在本研究中發(fā)現(xiàn),應(yīng)力誘導(dǎo)的孿晶在加速應(yīng)力松弛的同時(shí)保持高強(qiáng)度起到重要作用。此外,αs相的形成也有助于同時(shí)加速應(yīng)力松弛和提高強(qiáng)度,通過(guò)研究微觀結(jié)構(gòu)演變和應(yīng)力松弛之間的相互作用進(jìn)行驗(yàn)證。

采用由寶鈦股份有限公司提供的TA15鈦合金(Ti-6.5Al-2Zr-1Mo-1 V)板材,平均厚度為1.80mm。初始板材的顯微組織由精細(xì)的等軸α相和少量β相組成。應(yīng)力松弛測(cè)試樣品沿軋制方向加工。工藝路線示意圖如圖1所示。

相關(guān)研究成果以題“Accelerated stress relaxation with simultaneously enhanced strength of titanium alloy by phase transformation and stress-induced twinning”發(fā)表在《Scripta Materialia》上。

圖1.

應(yīng)力松弛測(cè)試的處理路線示意圖。(a)ST-AGE和AGE-SR路線;(b)ST-SR路線。

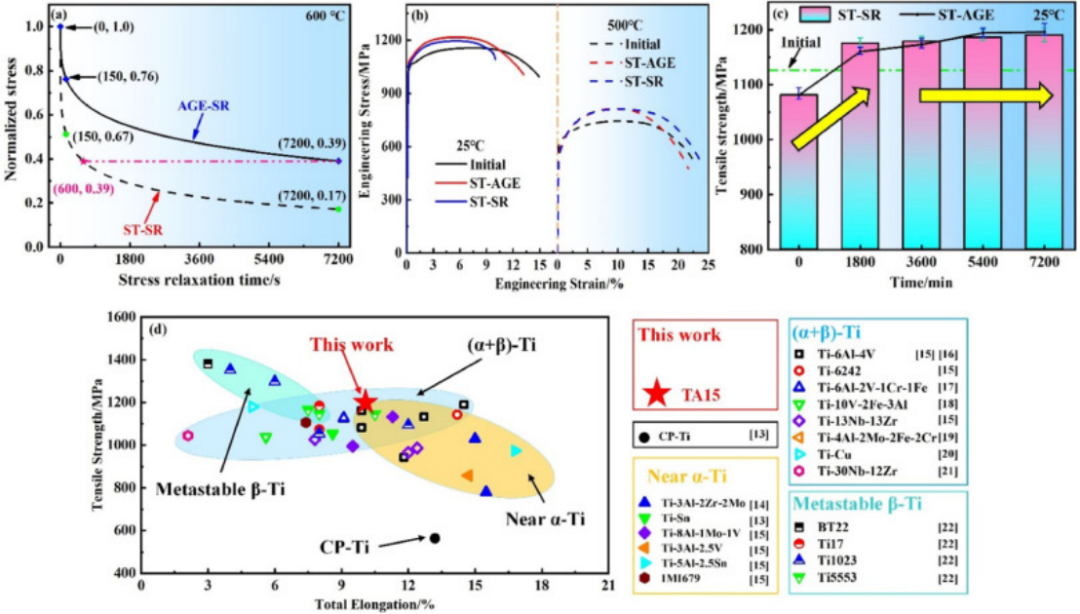

圖2.

歸一化應(yīng)力松弛曲線和拉伸應(yīng)力-應(yīng)變曲線。(a) 600℃下的應(yīng)力松弛曲線;(b) 室溫和500℃下初態(tài)、ST-AGE和ST-SR樣品的工程應(yīng)力-應(yīng)變曲線;(c) 初態(tài)、ST-AGE和ST-SR樣品室溫下的拉伸強(qiáng)度隨時(shí)間的演變;(d) 不同鈦合金的拉伸強(qiáng)度-延伸性能對(duì)比。

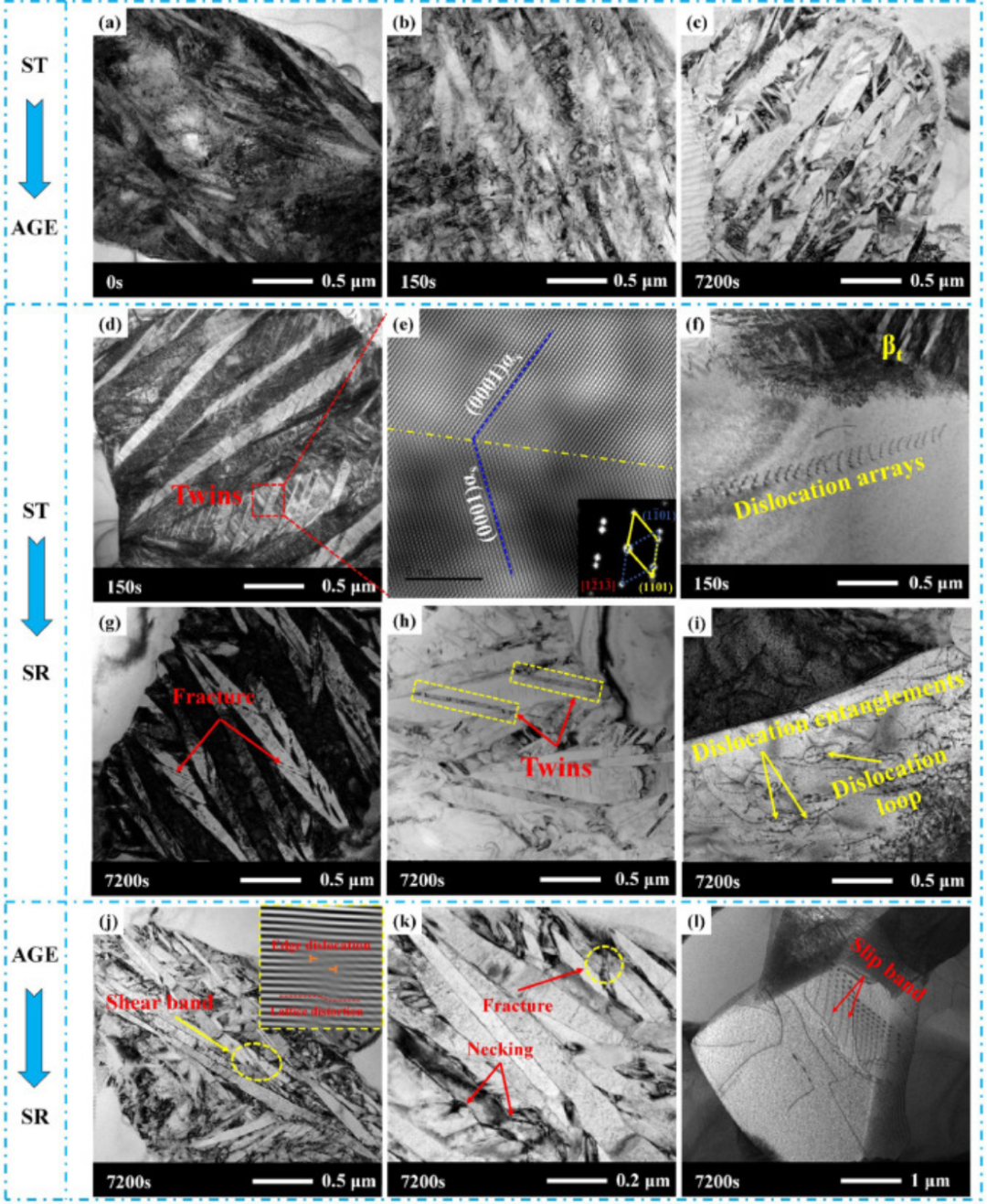

圖3.

應(yīng)力松弛前后的顯微結(jié)構(gòu)的透射電子顯微鏡(TEM)表征。(a)∼(c)ST樣品在經(jīng)歷0、150和7200秒老化后的顯微結(jié)構(gòu);(d)應(yīng)力松弛150秒后的ST樣品的顯微結(jié)構(gòu);(e)(d)中雙晶的高分辨透射電子顯微鏡(HRTEM)圖像;(f)αp中的位錯(cuò)陣列;(g)αs的斷裂,(h)應(yīng)力松弛7200秒后ST樣品中的雙晶和(i)αp中的位錯(cuò);(j)∼(l)經(jīng)過(guò)應(yīng)力松弛7200秒的老化樣品的顯微結(jié)構(gòu)。

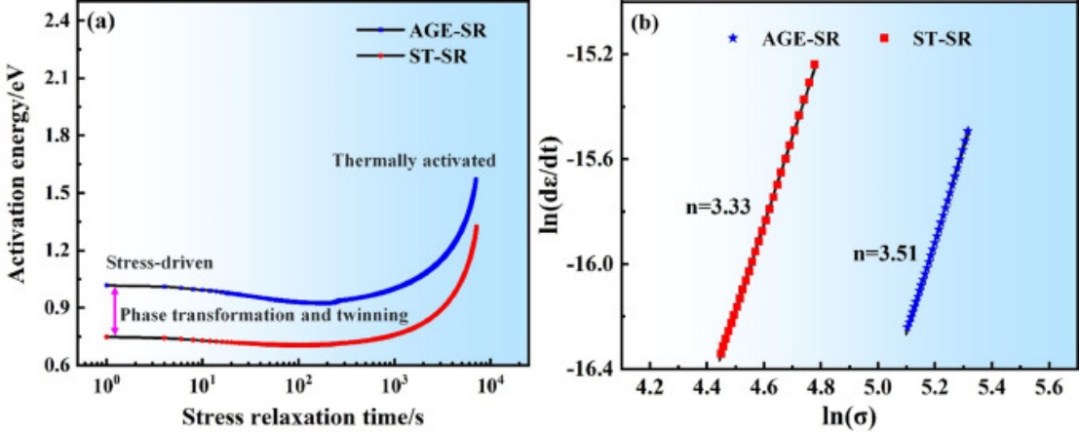

圖4.

AGE-SR和ST-SR樣品的活化能隨弛豫時(shí)間演變的情況(a),以及應(yīng)力指數(shù)值(b)。

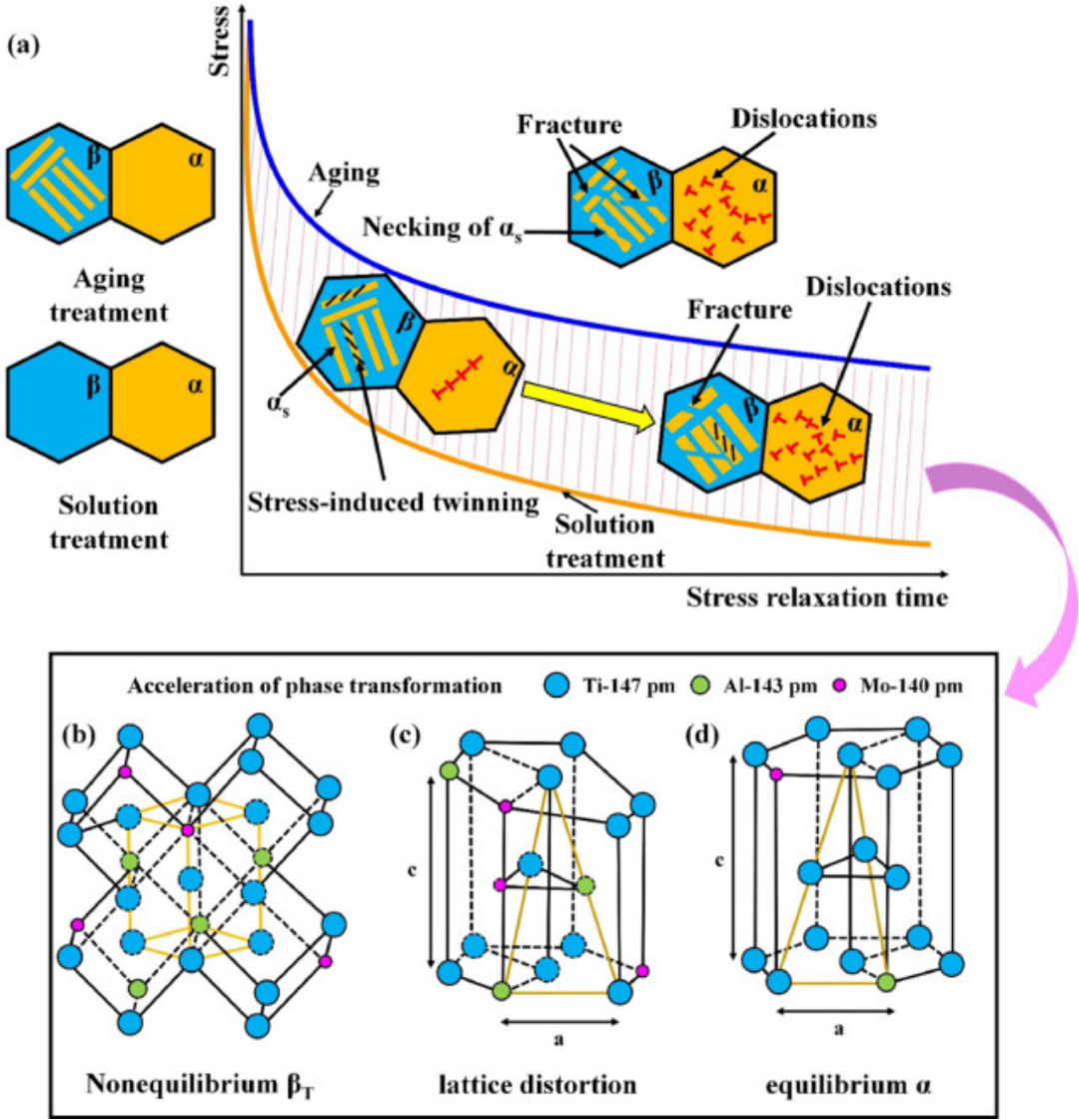

圖5.

鈦合金在同步時(shí)效過(guò)程中的應(yīng)力松弛機(jī)制。(a)應(yīng)力松弛過(guò)程中機(jī)制的演變;(b∼d)βt→β + αs相變過(guò)程中晶格的演變。

片狀αs的析出是提高鈦合金機(jī)械性能的主要途徑之一,如圖2(b)、圖3(d)和(g)所示。此外,在應(yīng)力松弛過(guò)程中產(chǎn)生了大量的位錯(cuò)糾纏,起到位錯(cuò)強(qiáng)化的作用,如圖3(i)所示。此外,孿晶也出現(xiàn)在αs相中,如圖3(e)和(h)所示。這種孿晶的形成也可以增加鈦合金的工作硬化,提高其強(qiáng)度。因此,強(qiáng)化機(jī)制包括析出強(qiáng)化、位錯(cuò)強(qiáng)化和孿晶強(qiáng)化。由于應(yīng)力加速相變,ST-SR樣品在1800秒時(shí)的強(qiáng)度比靜態(tài)時(shí)效樣品高,而在應(yīng)力松弛的后期αs的生長(zhǎng)和斷裂導(dǎo)致靜態(tài)時(shí)效樣品在5400秒后略微更高。因此,通過(guò)考慮應(yīng)力松弛極限和強(qiáng)度,應(yīng)力松弛和時(shí)效時(shí)間可以從7200秒減少到約1800秒。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414