沙鋼聯合東南大學研發海洋工程用鐵素體貝氏體雙相耐蝕鋼筋

2023-10-19 15:52:14

作者:賈生暉 來源:腐蝕與防護

分享至:

港口碼頭、橋梁、臨海建筑等海洋工程腐蝕失效日趨嚴峻。隨著海洋強國戰略的進一步實施,海洋工程朝著大型化、長壽命化方向發展,其腐蝕失效及防護問題亟待解決。

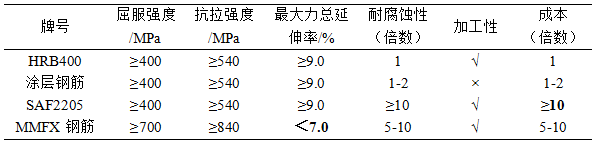

海洋工程腐蝕失效行為的影響因素眾多,包含鋼筋自身的抗腐蝕性能、混凝土的抗滲性以及服役環境中侵蝕性離子的濃度等。對于鋼筋混凝土結構來說,已有數據表明,鋼筋自身的抗腐蝕性能差是引發銹蝕的首要因素。鋼筋在高鹽、高溫、高濕作用下,易發生銹蝕,銹蝕產物體積膨脹,引發混凝土脹裂,導致海洋工程腐蝕失效。雙相不銹鋼耐蝕性好,但價格很高;耐候鋼成本低,但耐蝕性不足;涂層鋼筋不易加工、焊接,且與混凝土的握裹力差、施工過程易破損,安全隱患大(表1)。可見,現有產品和防護技術尚無法完全解決海洋工程腐蝕失效問題。

表1 國內外海洋工程混凝土用鋼筋現狀

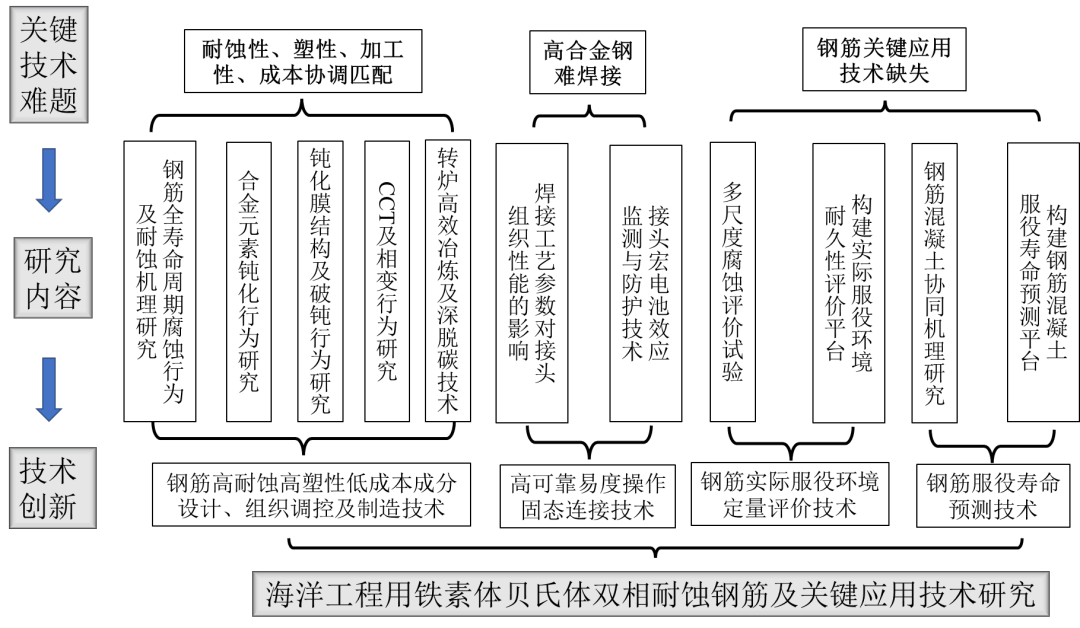

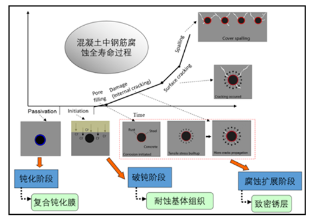

鋼筋抗腐蝕性能不足,不僅造成巨大的經濟損失,降低了建筑結構的安全性能,還加大了資源和能源的消耗,加劇了環境負擔。研制和使用高耐蝕鋼筋刻不容緩,是解決海洋工程腐蝕失效的有效方法,對確保海洋工程耐久性具有重要意義,已成為我國鋼鐵行業品種提檔升級的標志性任務。基于上述背景,江蘇沙鋼集團有限公司聯合東南大學開展海洋工程用長壽命高耐蝕鋼筋研發,一方面通過超低碳多元素復合耐蝕設計,結合煉、軋工藝和現場施工條件,開發出海洋工程混凝土用高耐蝕鋼筋和關鍵應用技術;另一方面研究耐蝕鋼筋與混凝土之間的協同關系,建立耐蝕鋼筋腐蝕評價體系和服役壽命預測平臺,形成耐蝕鋼筋混凝土應用技術規程,引領行業技術進步,為海洋工程混凝土結構耐久性不足問題的解決提供新思路。針對耐蝕鋼筋產品在海洋環境下服役壽命不足的問題,系統研究了鋼筋在混凝土結構中全壽命周期的腐蝕行為和耐蝕機理,闡明了合金元素、組織形態及鈍化膜結構對鋼筋耐蝕性的影響規律,突破了傳統合金元素耐蝕機制,針對嚴酷海洋服役環境,率先提出了“超低碳鉻鉬多元復合耐蝕”成分設計體系,揭示了影響鋼筋鈍化行為的關鍵因素,開發了鐵素體貝氏體雙相組織調技術,攻克了超低碳高合金鋼采用“轉爐-LF-RH”工藝冶煉和焊接容易出現冷裂紋的關鍵技術瓶頸,解決了焊接接頭與母材性能存在差異性難題,開展了實際服役環境下鋼筋耐蝕性定量評價技術和服役壽命預測技術研究,形成了耐蝕鋼筋混凝土關鍵應用技術。項目總體技術方案如下圖所示:

圖1 項目總體研究方案

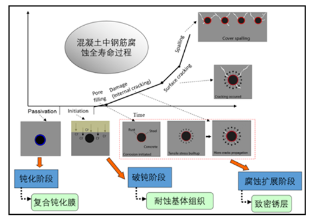

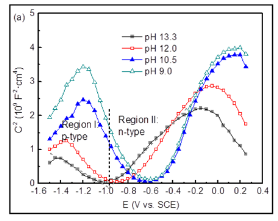

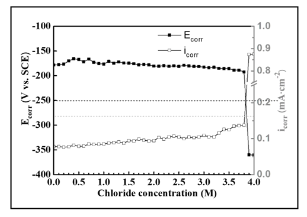

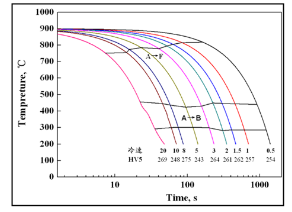

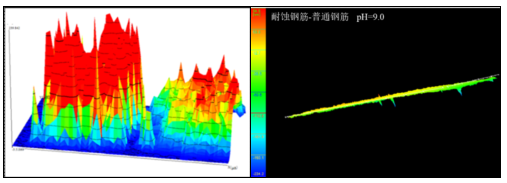

(1) 鋼筋高耐蝕高塑性低成本成分設計及組織調控技術針對嚴酷海洋環境,基于嚴酷環境下鋼筋的鈍化與腐蝕行為研究,發展了混凝土結構中鋼筋全壽命周期連續耐蝕理論研究,形成了耐蝕鋼筋腐蝕自抑制技術,構建了超低碳鉻鉬多元復合耐蝕成分體系。開發了新型耐蝕鋼筋鐵素體貝氏體雙相組織調控技術及高塑性調控技術,獲得了復合鈍化膜+復相組織的耐蝕鋼筋。新型耐蝕鋼筋耐海水腐蝕性能比普通鋼筋提高10倍以上,與馬氏體不銹鋼410相當,最大力總延伸率Agt≥11%,成本比馬氏體不銹鋼410低20%,兼顧了“高耐蝕”“高塑性”和“低成本”。

圖3 新型耐蝕鋼筋鈍化膜Mott-Schottky曲線

圖5 新型耐蝕鋼筋過冷奧氏體連續冷卻轉變曲線

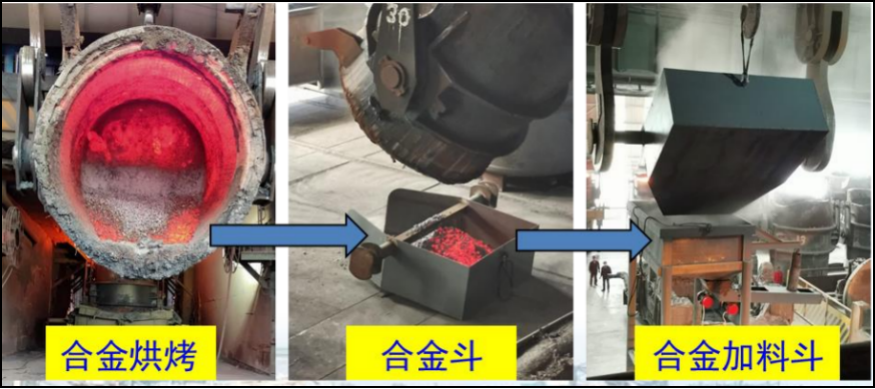

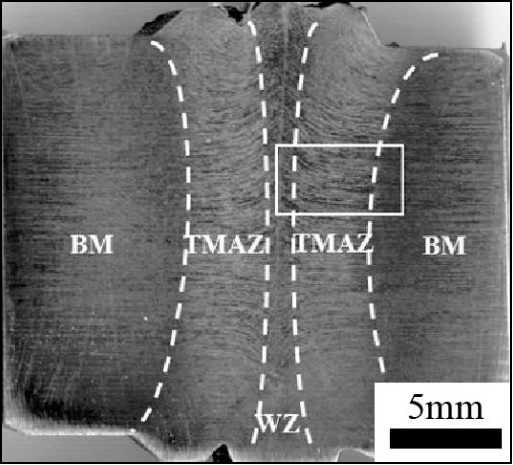

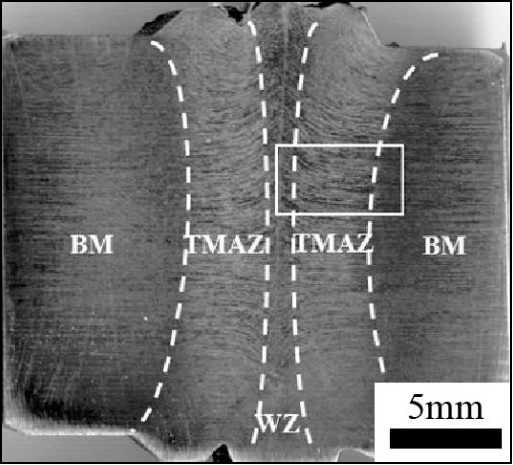

采用“轉爐-LF-RH”工藝生產超低碳高鉻合金鋼全流程協同控制方法,基于合金烘烤、多點分散合金加料模型、鋼溫精準控制研究,開發了超低碳高鉻合金鋼轉爐高效冶煉技術。明確真空度、冶煉時間和吹氧流量之間的關聯,開發了超低碳高鉻合金鋼精煉深脫碳技術。鉻收得率由70%以下提升至90%以上,精煉時間由130 min以上降低至100 min以下,解決了熱量平衡、冶煉周期長等難題,實現了產業化制造。通過系列試驗,獲得焊接工藝參數如頂鍛壓力、焊后冷卻速度等與焊接接頭組織及力學性能的定量關系,開發了基于焊接接頭組織控制的新型耐蝕鋼筋專用固態焊接技術,突破了高合金鋼熔化焊接易出現冷裂紋的技術瓶頸,解決了焊接接頭與母材性能存在差異性難題,并實現了工程應用。針對耐蝕鋼筋與普通鋼筋以焊接、套筒連接、捆扎等不同方式連接時潛在的宏電池腐蝕傾向,基于腐蝕電化學測試的高強耐蝕鋼筋宏電池腐蝕監測技術,形成鋼筋/混凝土界面微化學環境調控和鋼筋連接方式優化的高強耐蝕鋼筋宏電池腐蝕的預防與抑制技術。

依托上述研究成果,制定T/CECS 1202-2022《耐蝕鋼筋混凝土應用技術規程》,已應用于施工現場,且連接效率可提升20%以上。

圖7 焊接接頭低倍形貌

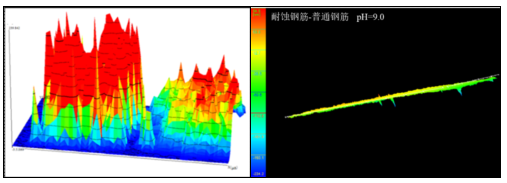

圖 8 耐蝕鋼筋與普通鋼筋接頭的SVET及DHM形貌

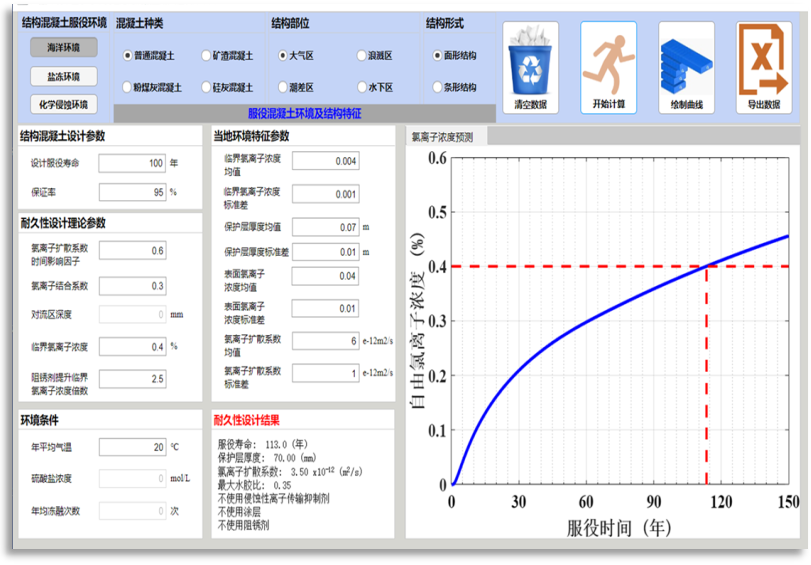

(4) 新型超低碳鉻鉬系耐蝕鋼筋服役壽命預測技術開發融合電化學、鹽霧、現場掛片等試驗數據、借助多尺度腐蝕形態學分析,開發了鋼筋混凝土結構耐蝕性定量評價技術,評價效率及精度提升50%以上。依據混凝土結構中鋼筋銹蝕破壞模型,基于混凝土中氯離子的擴散傳輸行為及規律,構建了混凝土結構服役壽命預測平臺,可接受實時監測數據、實現自動更新和預報,為重大工程應用、腐蝕行為研究及服役壽命預測奠定了基礎。

圖9 混凝土結構服役壽命預測平臺

項目以重大需求為導向,對海洋工程用耐蝕鋼筋制造及應用關鍵技術進行了系統研究,成功開發出具有自主知識產權的高耐蝕、高塑性、可焊接且成本低的耐蝕鋼筋,并在重大工程實現應用。項目主要創新有:(1) 發明了鐵素體貝氏體雙相耐蝕鋼筋。針對嚴酷海洋環境,率先構建了超低碳鉻鉬多元復合耐蝕成分體系,開發了鐵素體貝氏體雙相組織調控技術,獲得了復合鈍化膜+復相組織的耐蝕鋼筋,其耐海水腐蝕性能比普通鋼筋提高10倍以上,與馬氏體不銹鋼410相當,最大力總延伸率Agt≥11%,成本比馬氏體不銹鋼410低20%,兼顧了“高耐蝕”“高塑性”和“低成本”。(2) 開發了“轉爐-LF-RH”冶煉超低碳高鉻鋼工藝。開發了轉爐高效冶煉和精煉深脫碳技術,鉻收得率由70%以下提升至90%以上,精煉時間由130 min以上降低至100 min以下,解決了熱量平衡、冶煉周期長等難題,實現了產業化制造。(3) 開發了專用固態連接技術。開發了閃光對焊技術,突破了高合金鋼熔化焊接易出現冷裂紋的技術瓶頸,形成了工程應用技術規程,已應用于施工現場,且連接效率可提升20%以上。(4) 構建了耐蝕性評價、服役壽命預測平臺。融合電化學、鹽霧、現場掛片等試驗數據、借助多尺度腐蝕形態學分析,開發了鋼筋混凝土結構耐蝕性定量評價技術,評價效率及精度提升50%以上。構建了混凝土結構服役壽命預測平臺,可接受實時監測數據、實現自動更新和預報,為重大工程應用、腐蝕行為研究及服役壽命預測奠定了基礎。本項目研究成果是高端棒材領域首個橫跨防腐、冶金和軋制多學科的海洋工程用耐蝕鋼筋制造及關鍵應用技術。采用該關鍵技術,成功開發出海洋工程鐵素體貝氏體雙相耐蝕長壽命鋼筋,并實現了批量、穩定供貨。近三年利用該技術開發的相關產品累計達到萬噸級別,累計新增產值近1億萬元。2017年2月,規格ф10~ф25 mm耐蝕鋼筋在沿海高鐵通道青島-連云港段重大節點工程膠州灣跨海大橋實現應用,主要用于橋墩和梁柱關鍵位置,累計使用量1000噸。2020年2月,規格ф10~ф25 mm 耐蝕鋼筋在京滬高鐵二線-京津冀城際鐵路石橫滄港段使用,主要用于橋墩和梁柱關鍵位置,累計使用量6000余噸。2022年2月,規格ф10~ф25 mm 耐蝕鋼筋在南海島礁某軍事工程實現示范,主要用于量、板、柱等關節結構的鋼筋混凝土工程中,保證了工程的順利實施和完成。經專家評價,本項目發明的超低碳鐵素體貝氏體雙相耐蝕鋼筋,其鋼筋耐蝕設計及焊接工藝技術達到國際領先水平,這對引領行業技術進步、促進鋼筋產品的升級換代具有重要示范意義。項目已獲授權專利18項,發表論文25篇,軟件著作權2件,主持制定國家標準1項。項目的成功實施引領了國際耐蝕鋼筋的技術發展,是循環經濟、智能制造和綠色發展的杰出代表,經濟和社會效益巨大,應用前景廣泛。

海洋強國等政策的實施,推動了海洋工程的快速發展,促進了海洋工程混凝土用耐蝕鋼筋的推廣應用。已實施的國家標準GB/T 34206-2017《海洋工程混凝土用高耐蝕性合金帶肋鋼筋》對耐蝕鋼筋的具體性能指標做了明確說明與規定;已發布的T/CECS 1202-2022《耐蝕鋼筋混凝土應用技術規程》對耐蝕鋼筋的應用指標作了明確的規定,并將于2023年4月1日起正式實施。依托本項目技術開發的海洋工程混凝土用高耐蝕鋼筋及相關成果,正在申報ISO國際標準。國家標準或技術規程的起草、實施為耐蝕鋼筋的工程應用提供了保障。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。