Al-Si系合金作為應用最廣泛的鑄造鋁合金,具有優異的鑄造性能、良好的力學性能及物理化學性能。而通過向亞共晶Al-Si合金中引入溶質元素Mg,利用Mg2Si的沉淀相強化機制所衍生出的Al-Si-Mg系合金,如ZL101A、ZL114A鋁合金,同時具有良好的鑄造性能、力學性能、耐腐蝕性能和耐熱性能等優點,被廣泛應用于汽車、航空航天、國防等多個行業。細化初生α-Al晶粒尺寸是改善亞共晶Al-Si系合金力學性能的重要手段。Ti元素作為晶粒細化中的重要元素,在改善該系合金組織與性能方面發揮了一定作用。例如,為緩解Si致細化“中毒”現象,可向亞共晶Al-Si合金中引入一定量Ti元素。但過量Ti被引入后不僅不能改善細化效果,反而會惡化鑄件的力學性能、新增諸多工藝問題、提升生產成本。針對此現狀,本工作系統研究了Ti對亞共晶Al-Si系合金的晶粒細化、力學和鑄造性能的影響。并揭示Al-Si 合金中富鈦區的形成機理以及Ti對力學性能的影響機制。基于此,提出亞共晶Al-Si系合金細化的優化策略,即添加少量Al-TBC晶種合金,實現微量Ti環境的晶粒細化性能強韌化。

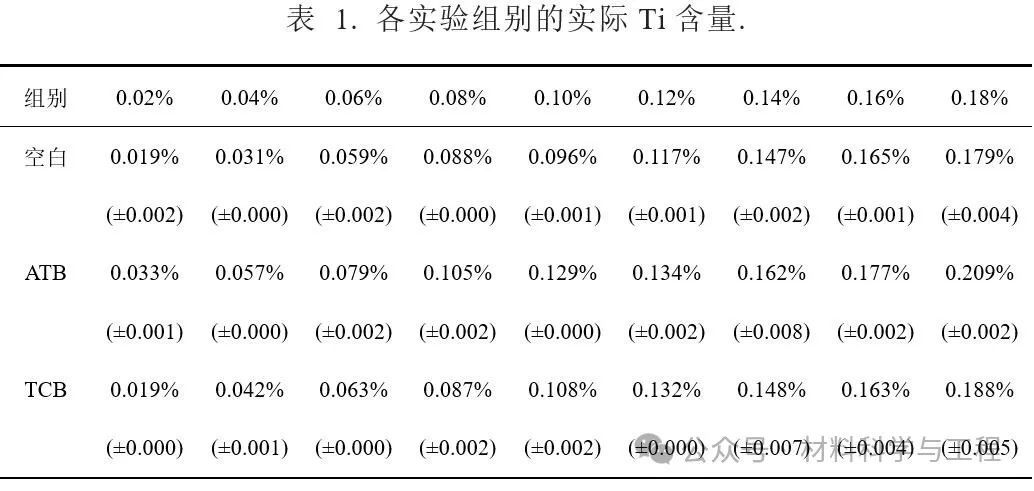

Ti作為晶粒細化的基本元素,在改善亞共晶Al-Si系合金的性能方面起著至關重要的作用。一般來說,向合金中引入 Ti 的過程經歷了從 Al-Ti 錠到 Al-Ti-B錠再到 Al-Ti-B 絲的發展。據報道,Ti 含量的增加只能勉強緩解 Al-Ti-B 中間合金晶粒細化效果不佳的問題,尤其是面臨 Si致細化“中毒”的困境。Easton等人認為,由于Ti的生長限制因子較高,可抑制凝固過程中的晶粒生長。李教授等人提出,TiAl3 或 Ti(Al,Si)3 可作為初生α-Al 晶粒的異質成核基底。

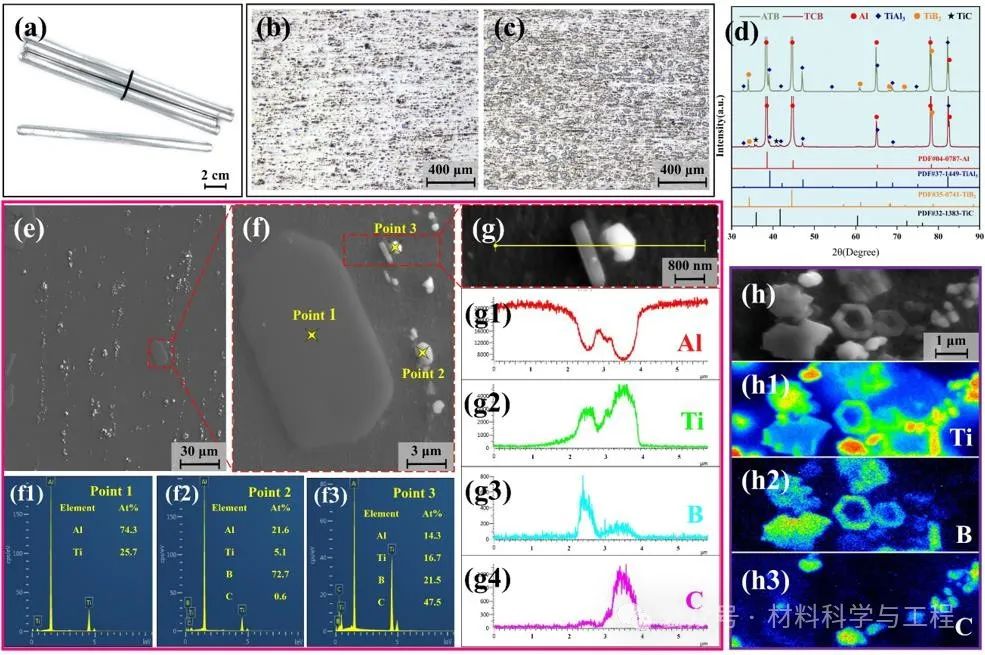

山東大學劉相法教授團隊與西安交大劉思達教授團隊在前期研究中發現,Ti可通過在形核區域生成富鈦區來促進晶粒細化。與此同時,該團隊使用 Al-TCB 晶種合金來實現了亞共晶Al-Si系合金中晶粒的有效細化。α-Al晶粒的細化是通過含有B-摻雜TiC(B-TiC)和C-摻雜TiB2(C-TiB2)的摻雜TCB復合體實現的。研究表明,TCB 復合體中的 B-TiC 在鋁熔體中釋放出 Ti 原子,并生成 C-TiB2 顆粒:

Al (l) + TCB complex (s) → Al4C3 (s) + [Ti] + C-TiB2(s)

通過演化形核效應, C-TiB2 中摻雜的 C 削弱了硅原子在界面上的吸附傾向,從而解決了Si致細化“中毒”的根本原因。而在劉相法教授團隊的最新工作中:形核區域的富Ti區得到進一步表征;亞共晶Al-Si系合金中,Ti溶質及其化合物對力學性能鑄造性能的影響被系統分析。最終基于Ti在亞共晶Al-Si系合金中的兩面性提出了Ti的合理應用方法及其優化策略。

相關成果以“Insights into the dual effects of Ti on the grain refinement and mechanical properties of hypoeutectic Al–Si alloys”為題發表在《Journal of Materials Science & Technology》。山東大學趙梓淵碩士為論文第一作者,山東大學劉相法教授和西安交通大學劉思達教授為論文通訊作者。

論文銜接: https://doi.org/10.1016/j.jmst.2023.12.014

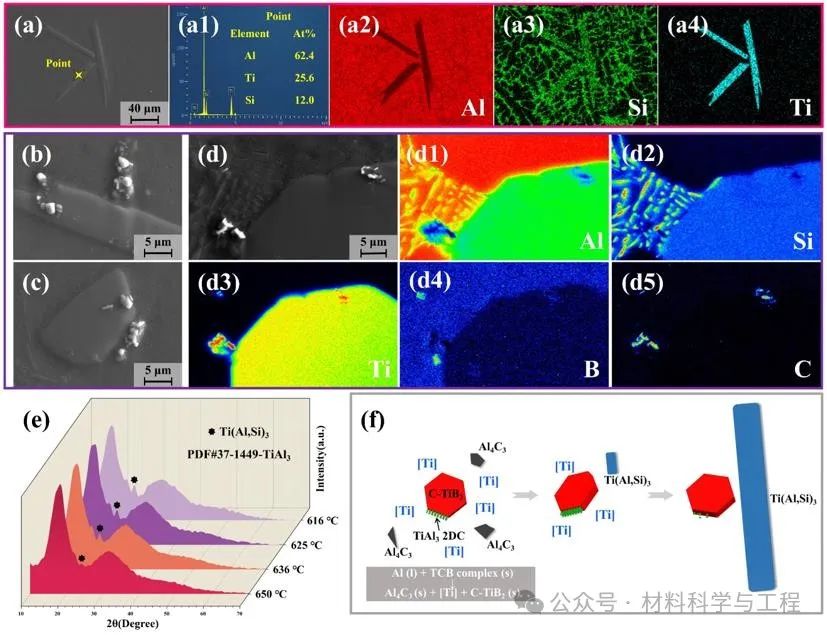

Fig. 1. (a) Al–TCB晶種合金的形狀外觀. (b, c) Al–TCB晶種合金和Al–5Ti–1B 中間合金的光鏡組織. (d) Al–TCB晶種合金和Al–5Ti–1B 中間合金的XRD譜圖. (e, f) Al–TCB晶種合金的電鏡組織. (f1–f3) Al–TCB晶種合金的EDS點分析結果. (g) Al–TCB晶種合金中粒子的電鏡照片. (g1–g3) Al–TCB晶種合金中粒子的EDS線分析. (h–h3) TCB復合體的電子探針結果.

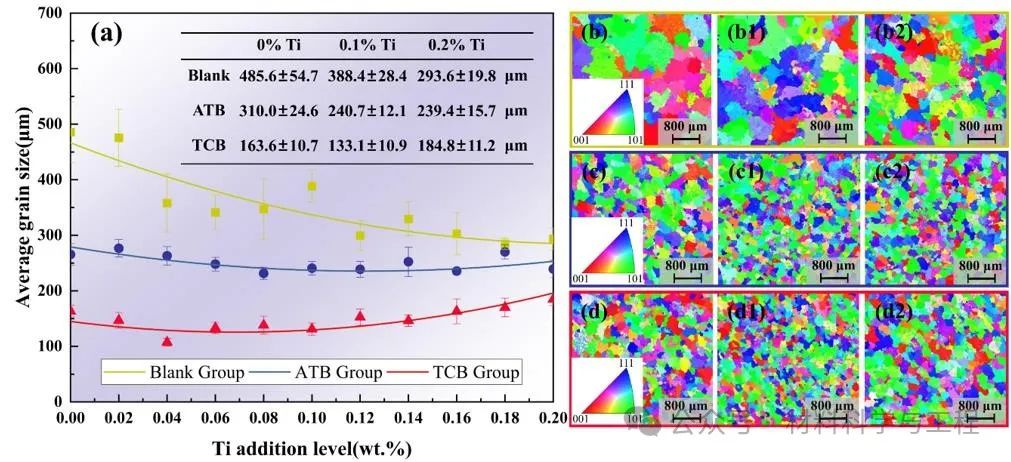

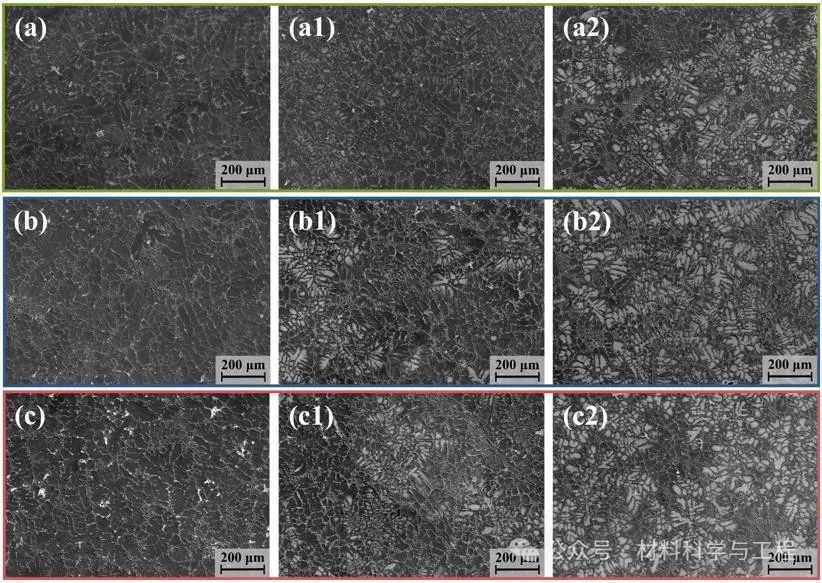

Fig. 2. (a) 不同細化環境下Al–7Si合金的初α-Al晶粒尺寸隨Ti含量的變化. (b–b2) 空白組中不同Ti含量 (0%, 0.10% 和0.20%) 的EBSD晶粒重構圖. (c–c2) ATB組中不同Ti含量 (0%, 0.10% 和0.20%) 的EBSD晶粒重構圖. (d–d2) TCB組中不同Ti含量 (0%, 0.10% 和0.20%) 的EBSD晶粒重構圖.

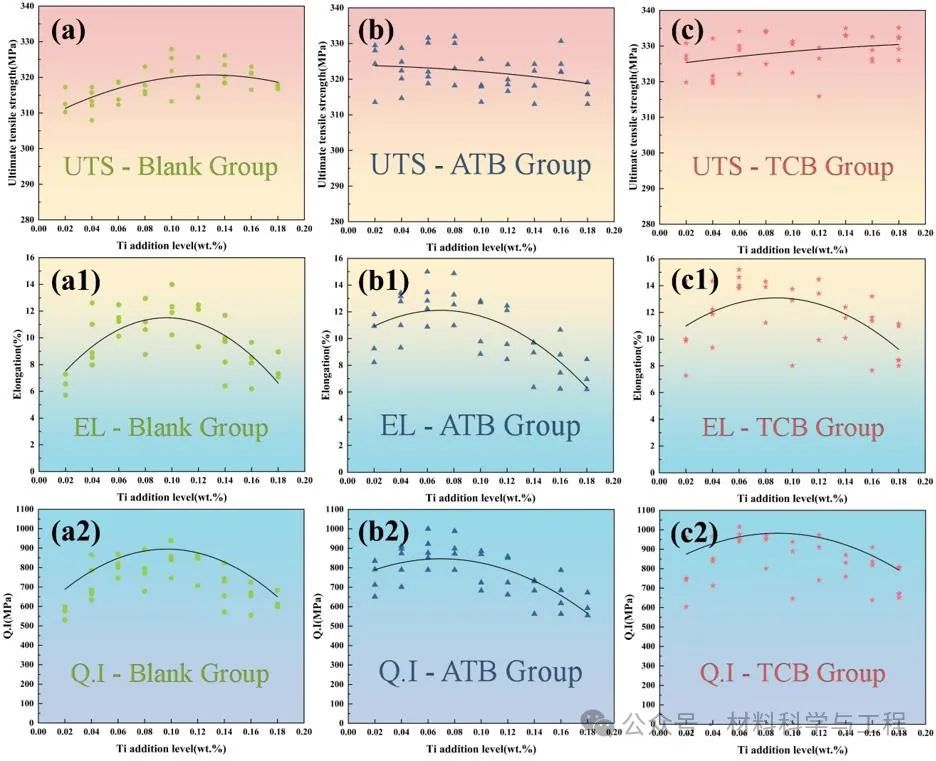

Fig. 3. (a–a2) 空白組中UTS、EL和Q.I.隨Ti含量的變化. (b–b2) ATB組中UTS、EL和Q.I.隨Ti含量的變化. (c–c2) TCB組中UTS、EL和Q.I.隨Ti含量的變化.

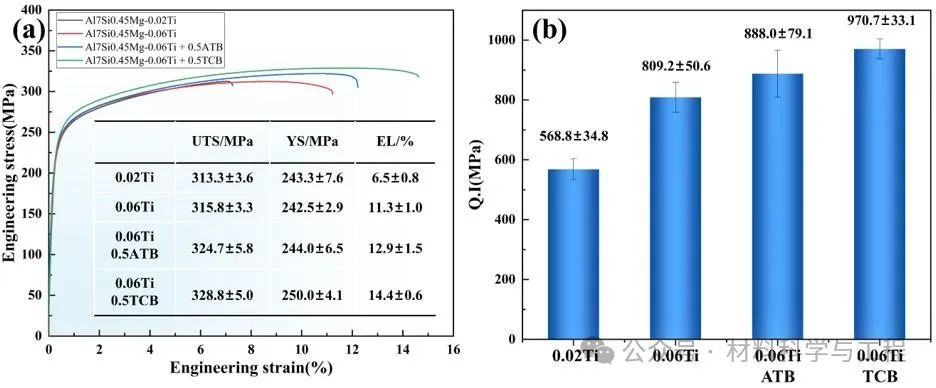

Fig. 4. (a) 工程應力應變曲線及 (b) 不同組別的質量指數.

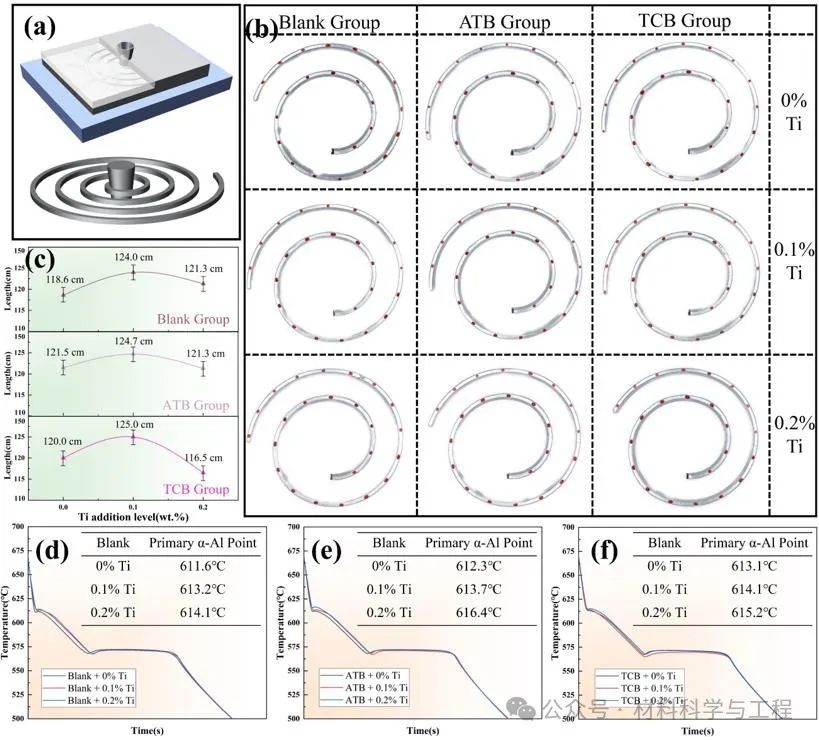

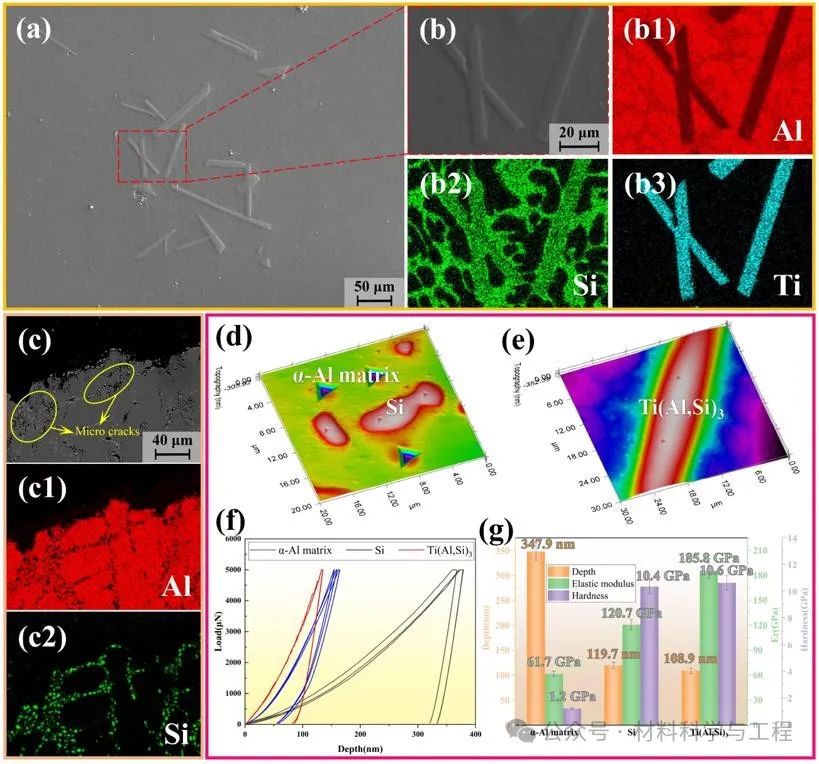

Fig. 5. (a) 流動性測試設備示意圖. (b) 各組流動性試樣對比. (c) (b)中流動性試樣長度的統計曲線. (d) 空白組中不同Ti含量下的凝固曲線. (e) ATB組中不同Ti含量下的凝固曲線. (f) TCB組中不同Ti含量下的凝固曲線.

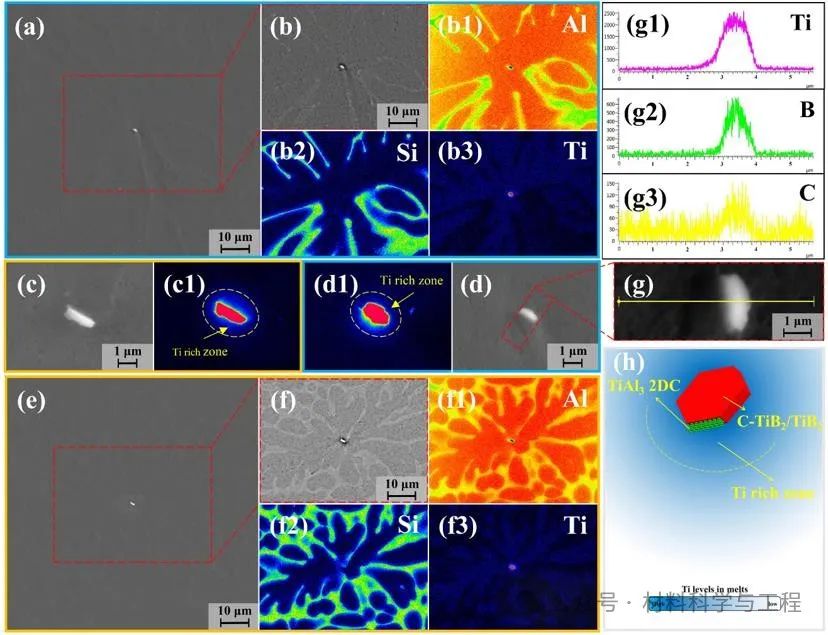

Fig. 6. (a) Al–7Si–0.1Ti合金中C-TiB2形核襯底的電鏡照片. (b–b3) C-TiB2形核區域的電子探針結果. (c, c1) ATB組中TiB2粒子的高倍電鏡照片及其Ti元素分布. (d, d1) TCB組中C-TiB2粒子的高倍電鏡照片及其Ti元素分布. (e) Al–7Si–0.1Ti合金中TiB2形核襯底的電鏡照片. (f–f3) TiB2形核區域的電子探針結果. (g–g3) C-TiB2粒子的EDS線分析. (h) 形核區域中Ti分布形式的示意圖.

Fig. 7. (a) Al–7Si–0.3Ti合金中Ti(Al, Si)3的典型形貌; (a1–a4) Ti(Al, Si)3相的EDS分析; (b, c)形核襯底與三元相的“附著”現象. (d–d5)“附著”區域的EDS分析. (e) Al–7Si–0.1Ti 合金熔體的高溫XRD譜圖. (f) “附著”現象產生示意圖.

Fig. 8. (a–a2) 空白組在0.02T、0.10Ti和0.18Ti下的微觀組織; (b–b2) ATB組在0.02T、0.10Ti和0.18Ti下的微觀組織; (c–c2) TCB組在0.02T、0.10Ti和0.18Ti下的微觀組織.

Fig. 9. (a–a5) 不同固溶時間下含Si分散體的光鏡照片; (b) (a–a5)中各組的硬度及導電率統計圖; (c, c1) 含Si分散體的電鏡照片.

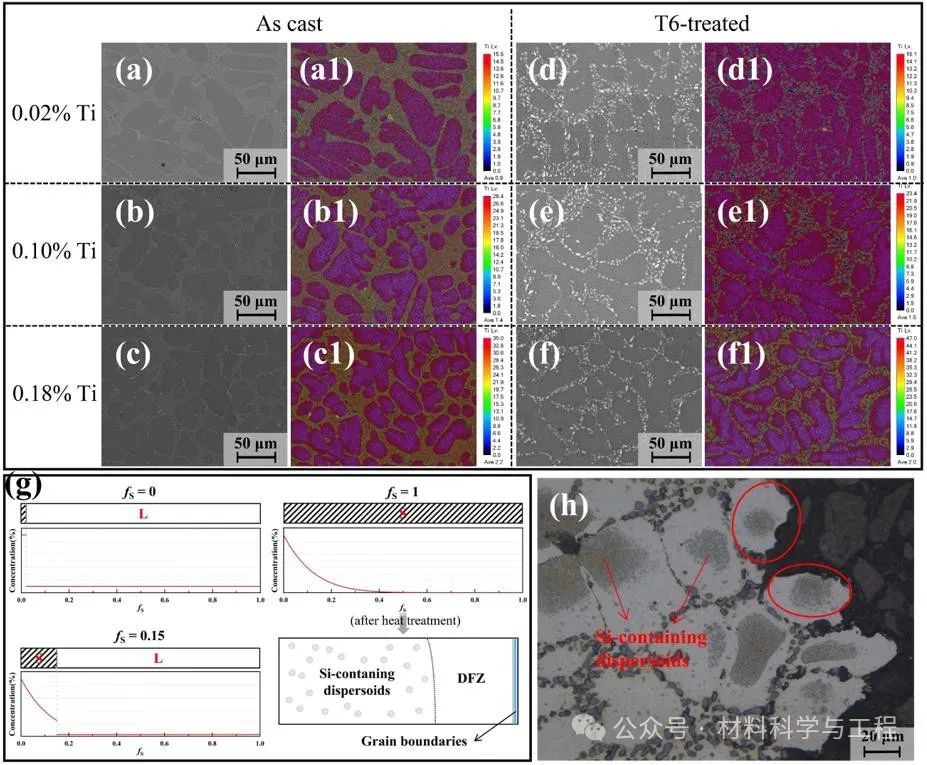

Fig. 10. (a–f1) 鑄態和熱處理態在不同Ti含量的微觀組織及其元素分布圖 (元素分布圖由Al分布圖和Ti分布圖合并). (g)不同固相比下Ti的濃度再分配曲線及晶粒內含Si分散體的分布情況, (h) 含Si分散體和無擴散區的光鏡照片.

Fig. 11. (a) Al–7Si–0.3Ti合金中Ti(Al, Si)3的典型形貌; (b1–b3) Ti(Al, Si)3相的EDS分析. (c–c2) Al-Si合金中共晶Si周圍的微觀裂紋. (d, e) Al基體、共晶Si和Ti(Al, Si)3相的三維圖. (f) Al基體、共晶Si和Ti(Al, Si)3相的載荷-位移曲線. (g) Al基體、共晶Si和Ti(Al, Si)3相的平均硬度、彈性模量和壓痕深度.

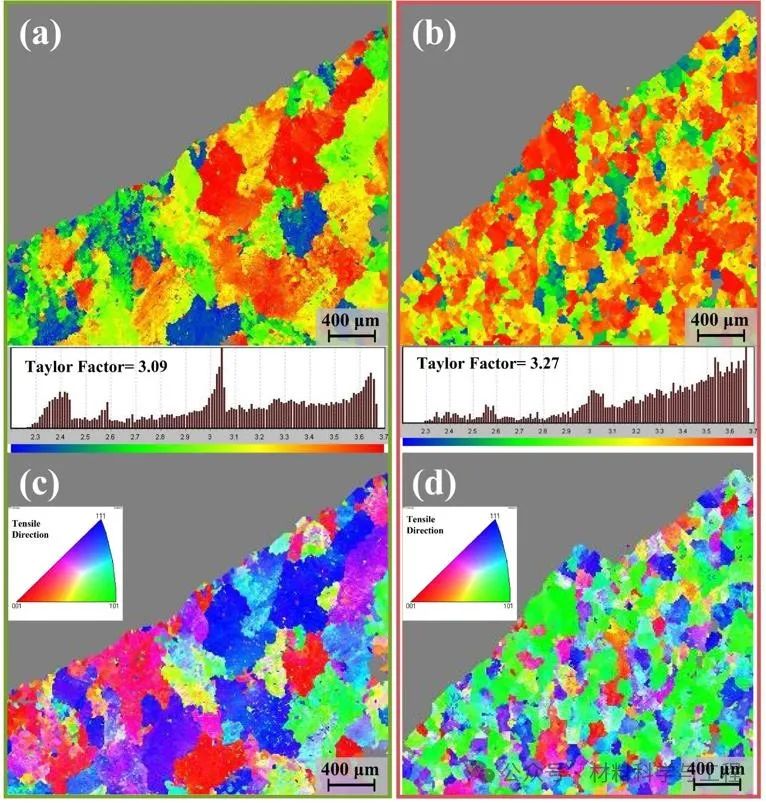

Fig. 12.空白組 (a)和TCB組(b)的泰勒因子分布圖及統計圖. 空白組 (a)和TCB組(b)沿拉伸方向的IPF圖.

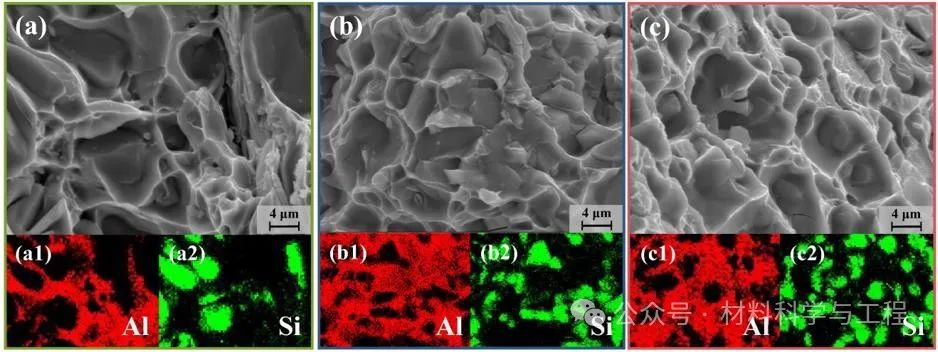

Fig. 13.拉伸斷口(Ti含量為0.06 wt%)的電鏡照片及EDS分析: (a–a2)空白組, (b–b2) ATB組, 及 (c–c2) TCB組.

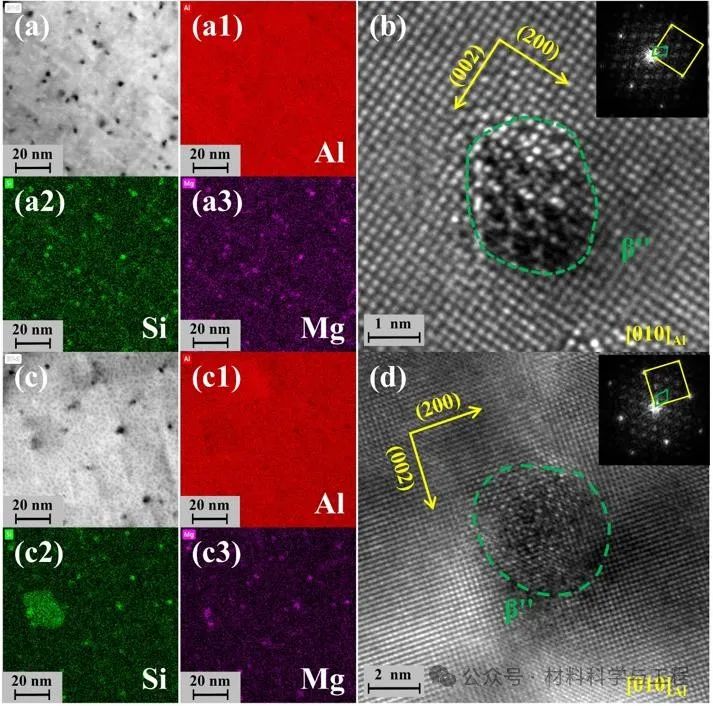

Fig. 14. (a–a3) 未引入TCB時Al–7Si–0.45Mg–0.06Ti的BF及EDS分析. (b) 未引入TCB時β″相的HRTEM和FFT. (c–c3) 引入TCB后Al–7Si–0.45Mg–0.06Ti的BF及EDS分析. (b) 引入TCB后β″相的HRTEM和FFT.

結論:

(1)當不加入細化劑時,亞共晶Al-Si系合金的平均晶粒尺寸隨 Ti 濃度增加而逐漸減小。使用 Al-5Ti-1B中間合金或Al-TCB晶種合金時,Ti 濃度為 0.1 wt% 時晶粒細化效果最佳,平均晶粒大小分別為 240.7 ± 12.1 μm 和 133.1 ± 10.9 μm。繼續增加Ti含量對晶粒細化沒有積極影響。

(2)在異質形核襯底周圍存在富鈦區,對形核所需的TiAl3 2DC 起保護作用。Al-TCB晶種合金中TCB 復合體的演化提供了更高的局部Ti濃度和抗Si“中毒”能力。然而,在高Ti環境中,Ti(Al,Si)3 更容易在富鈦區沉淀,使細化失效。

(3)無論是否引入中間合金,在Ti濃度為 0.1 wt%時,Al-Si-Mg系合金可獲得最佳的力學和鑄造性能。而Ti 濃度超過 0.1 wt% 時,力學性能和流動性的降低與 Ti(Al, Si)3的形成直接相關。鑒于晶粒細化效果沒有進一步改善,因此建議 A356 和 A357 鋁合金牌號中的Ti濃度應≤ 0.1 wt%。

(4)在低Ti環境中,Al-TCB晶種合金在改善Al-Si-Mg系合金的力學性能方面表現優異。在Ti 濃度為0.06 wt%的水平,添加0.5 wt%的Al-TCB晶種合金后,Al-7Si-0.45Mg合金的 UTS、EL和 Q.I.分別提高到 328.8 ± 5.0MPa、14.4 ± 0.6% 和 970.7 ± 33.1MPa,分別比對應空白組 (相同Ti含量)高出 4.1%、27.4% 和 20.0%。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414