鎂合金是目前最輕的工程結構材料之一,其密度約為1.8g/cm³,相當于鋁的2/3和鐵的1/4。是目前輕量化的理想材料,在汽車、軌道交通、航空航天、信息產業和能源工業等領域均有重要的應用潛力。目前制備鎂合金的主要方法為鑄造與擠壓技術。

但受凝固速度與熱梯度的影響,鑄件通常存在致密度低、氣孔、裂紋等缺陷,同時鑄件的晶粒粗細分布不均,力學性能較差。相比于鑄造技術,熱擠壓能夠通過動態再結晶行為有效地細化組織,提升機械性能。然而,鎂合金的塑性變形往往需要在較高的溫度下激活更多的滑移系,以獲得良好的加工塑性。但是,鎂的親氧性與疏松的氧化膜缺陷極易導致鎂合金在成形過程中發生氧化夾雜等缺陷。鎂及其合金在高溫下會形成松散和多孔的非保護性氧化膜。氧化過程中產生的熱量會加劇進一步的氧化,溫度可能高達2850℃(高于1170℃的鎂沸點),同時鎂的飽和蒸氣壓非常高,在高溫下有可能發生爆炸,造成制備中的危險。此外,鑄造與擠壓技術在生產較復雜構件時往往需要繁瑣的減材加工與后處理工藝,這不僅造成了原材料的浪費,同時降低了生產效率。

增材制造技術在制備高性能和個性化零件方面引起企業與研究者極大的興趣。與傳統的減法加工方法相比,增材制造零件設計不受形狀限制。同時由于冷卻速度快,鎂合金的晶粒細化、固溶強化與析出強化機制將會得到大大的增強,其零件的機械性能明顯高于鑄造產品,甚至達到鍛件水平。因此,增材制造技術對鎂合金的構件的設計與制備開辟了一個全新并附有挑戰性的探索領域。在面向大構件的鎂合金制造中,電弧增材制造技術因其高沉積速率與不受制造空間的限制,因此受到了廣泛的關注。但鎂合金的電弧增材制造相比鈦及其合金、鋁及其合金、銅基合金、鎳基合金和鋼等材料,目前處于探索的初級階段。因此,分析并討論鎂合金電弧增材制造的成形、組織與性能特點以及質量優化策略顯得尤為重要,基于此,重慶大學李坤教授聯合潘復生院士團隊對此進行了研究與總結,相關文章以題為“高性能鎂合金電弧增材制造技術研究現狀與展望”發表在《機械工程學報》上。

論文鏈接:

https://link.cnki.net/urlid/11.2187.TH.20240123.1210.028

高性能鎂合金已成為運載裝備輕量化的重要發展方向之一,而鎂合金因其自身活潑的性質和較差的室溫加工性,在傳統制造技術中受到了很大限制。電弧增材制造(Wire arc additive manufacturing,WAAM)是以絲材為原料,通過電弧將絲材逐層熔化堆積形成致密金屬零部件的過程,屬于直接能量沉積增材制造技術,因其沉積速率高、制造空間大、成形穩定、過程安全等特點成為高性能鎂合金先進制備的重要手段之一。本文系統綜述了目前電弧增材制造鎂合金的研究現狀,重點綜述了目前電弧增材制造技術以及其沉積態鎂合金在成形、組織與性能上的特點。同時針對鎂合金在制備過程中的熱循環、熱累積、性能薄弱等問題,總結了制備過程中的原位加工、鎂合金焊絲設計、電弧成形精度控制與熱處理優化等研究與現狀。根據已有研究指出了電弧增材制造鎂合金存在的瓶頸問題并提出該領域需要發展與改進的方向。從而更好為該領域的研究者提供有價值的信息與展望。

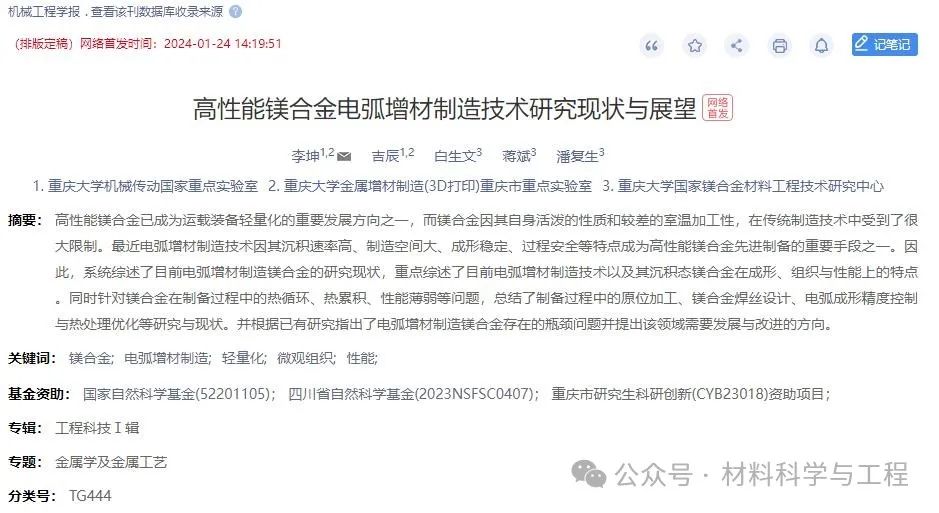

圖1 不同電弧增材制造設備簡圖:(a)熔化極氣體保護焊,(b)鎢極氣體保護焊,(c)等離子氣體保護焊,(d)冷金屬過渡焊,(e)不同制造工藝對比圖

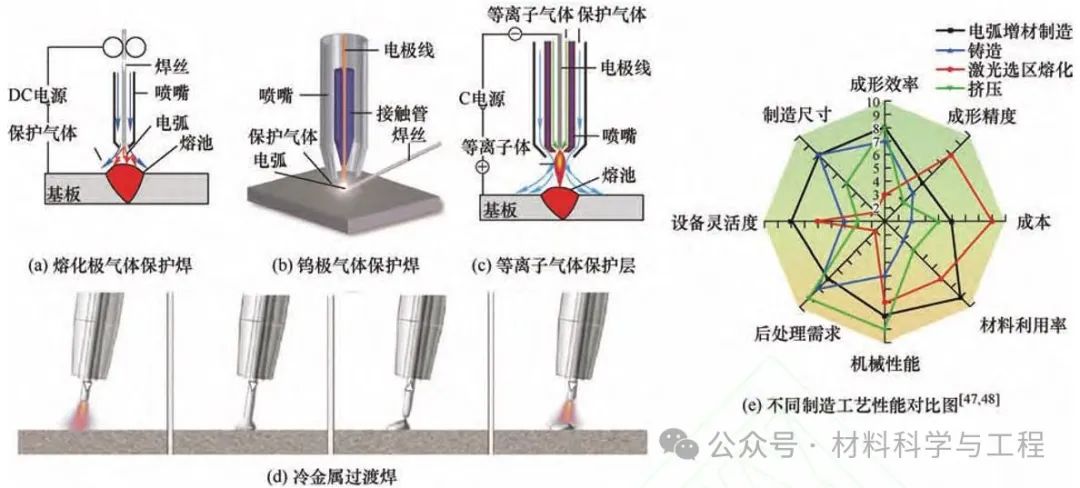

圖2 鎂合金電弧增材制造的氧化物和孔隙分布

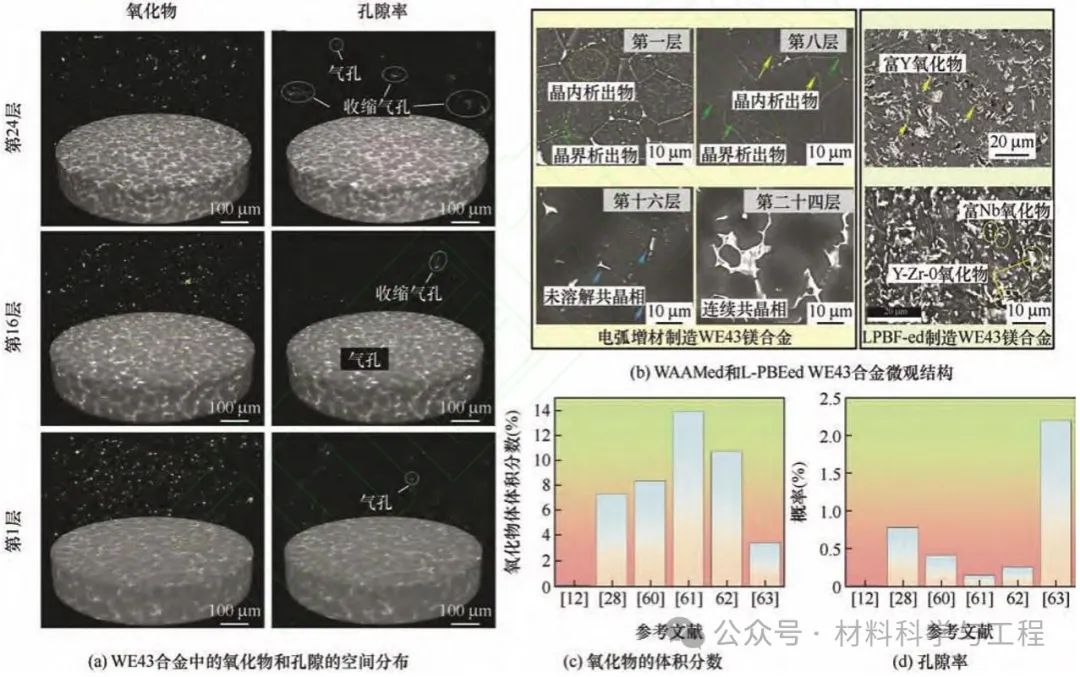

圖3 不同過程參數、路徑與輸入頻率和打印模式的鎂合金增材制造

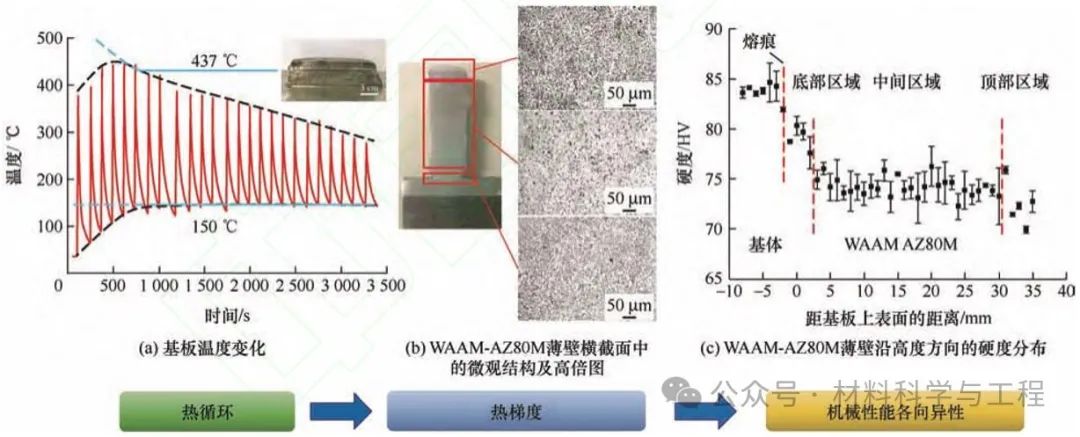

圖4 WAAM制造過程中熱循環、熱梯度和機械性能

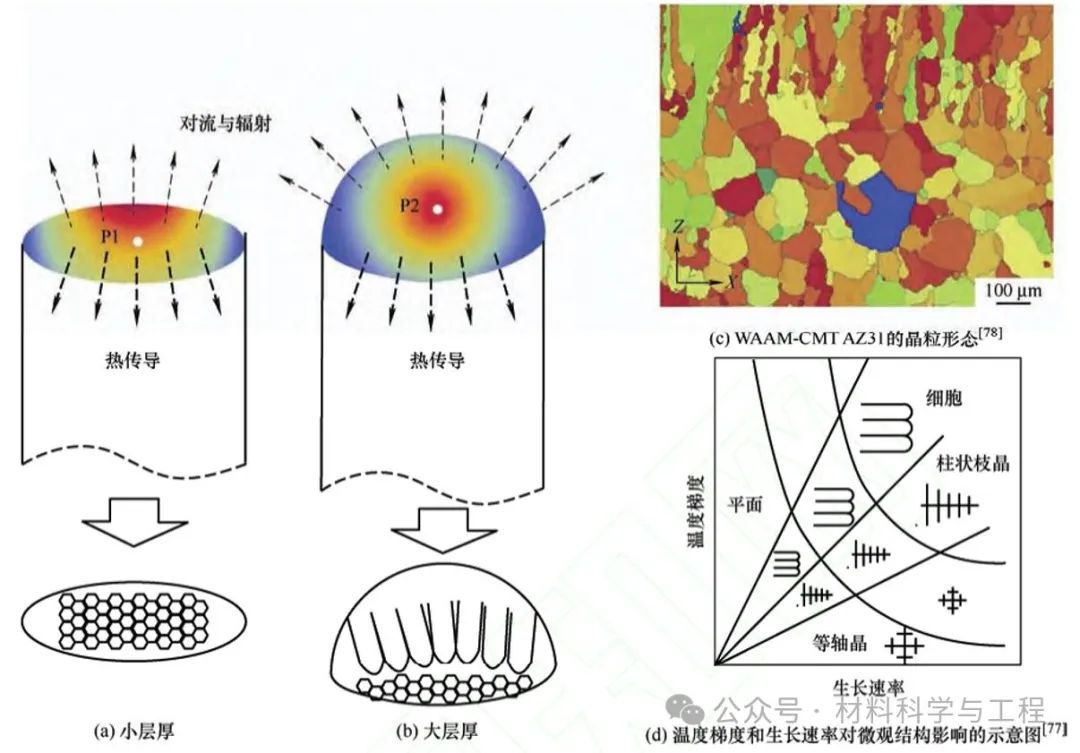

圖5 不同層厚度的熱傳導模式

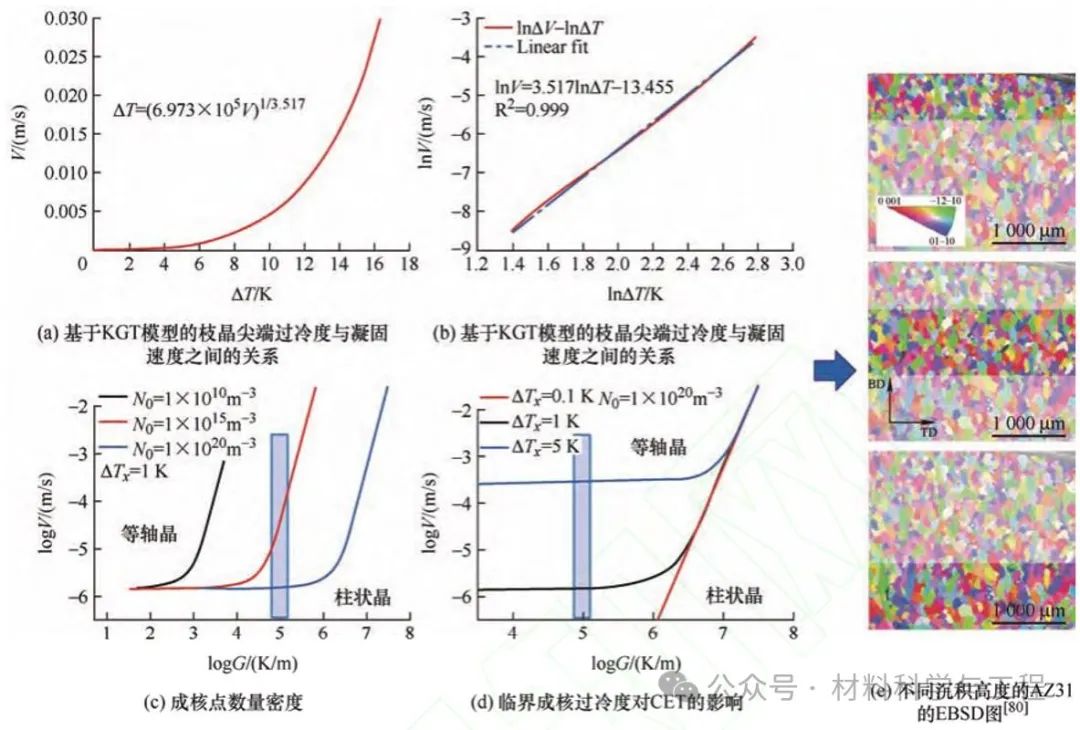

圖6 KGT模型和CET模型

圖7 鑄造AZ31和WAAM AZ31的腐蝕性能

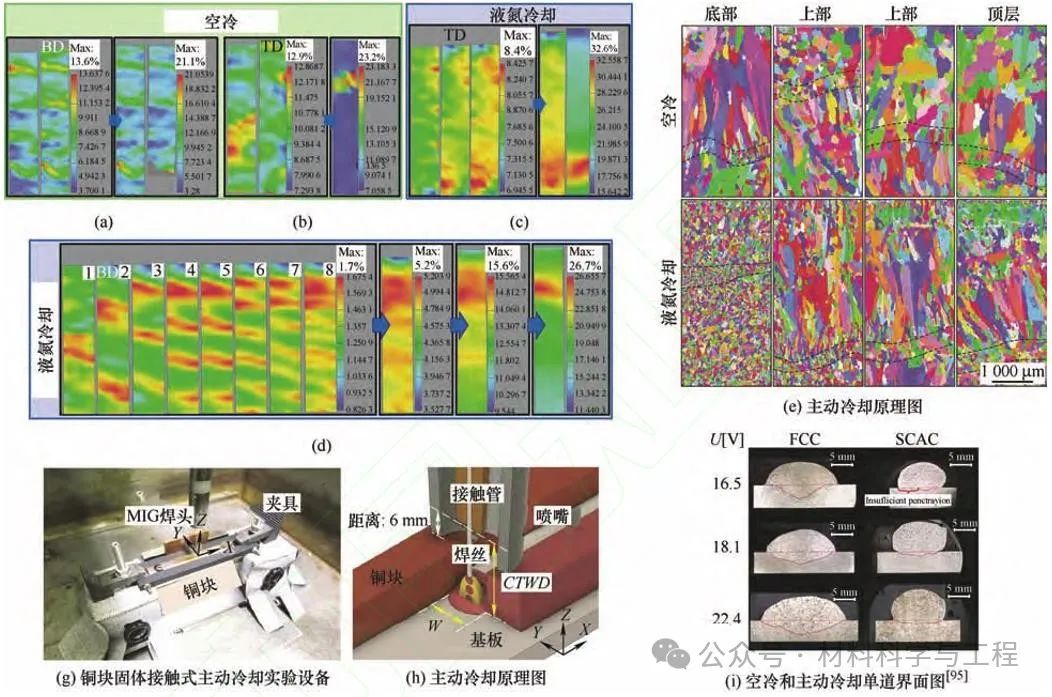

圖8 空冷和液氮冷卻性能及設備

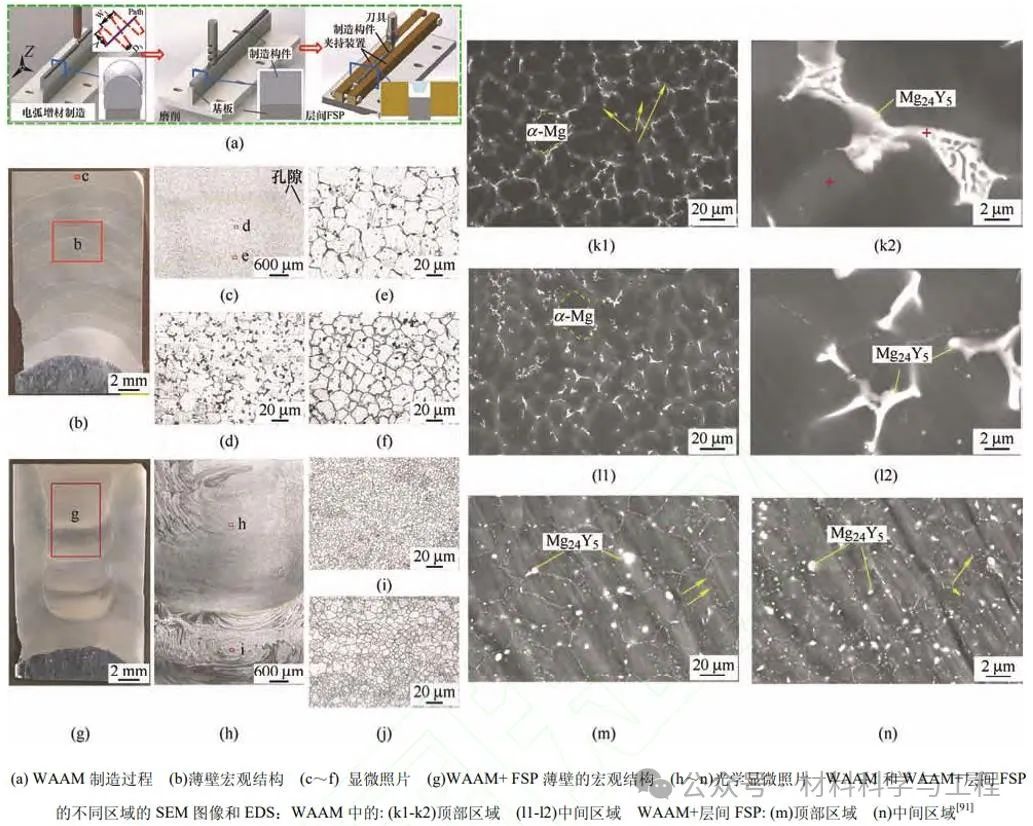

圖 9 WAAM+層間FSP制造的示意圖

圖10 鎂及鎂合金的性能及應用

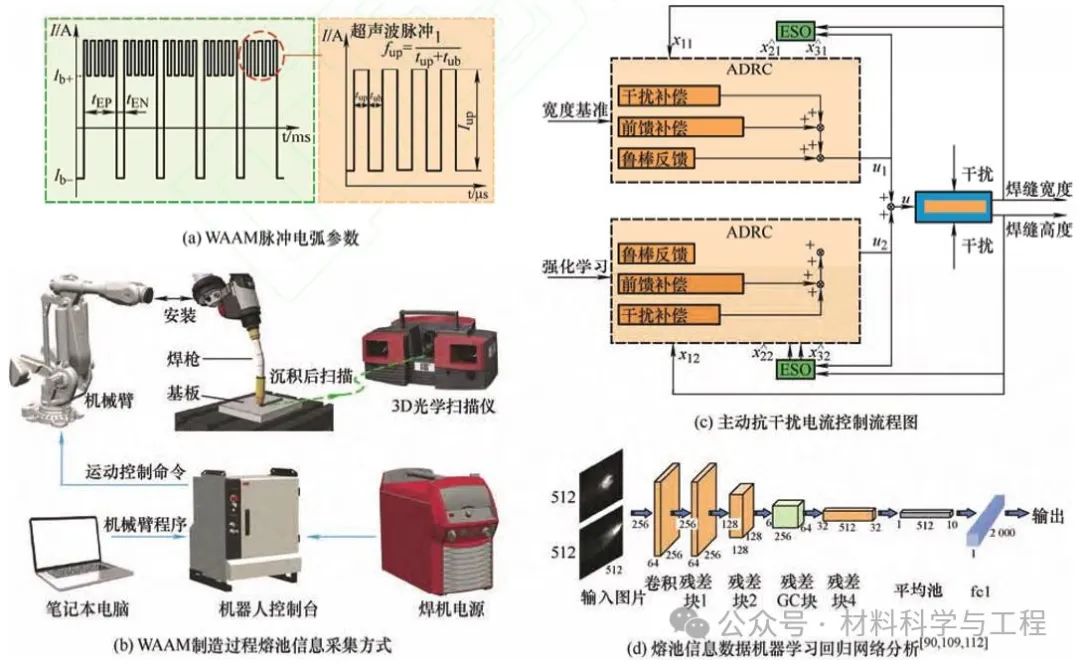

電弧增材制造受沉積高度的影響,其每一沉積層熱傳導效率相比與上一層均有較大的不同,由此會導致每一沉積層的外部尺寸發生改變。此外,由于熔滴不穩定性與每一層起/滅弧引發的熱輸入能量突變,由此累積的誤差將最終引發沉積構件精度上的問題。因此,鎂合金電弧增材制造工藝的穩定性和可重復性的問題成為高性能鎂合金發展的主要障礙。而對增材制造技術來講,熱源是決定著成形、組織與性能最為關鍵的因素。而對于具有較窄凝固區間鎂合金的來講,鎂合金的可成形工藝區間范圍較小,因此對于每一沉積層的精心控制是至關重要的。因此WAAM的對電弧成形的精度控制將成為解決該問題的最為關鍵的方法之一。

圖11 WAAM參數及熔池信息的在線監控-閉環控制系統

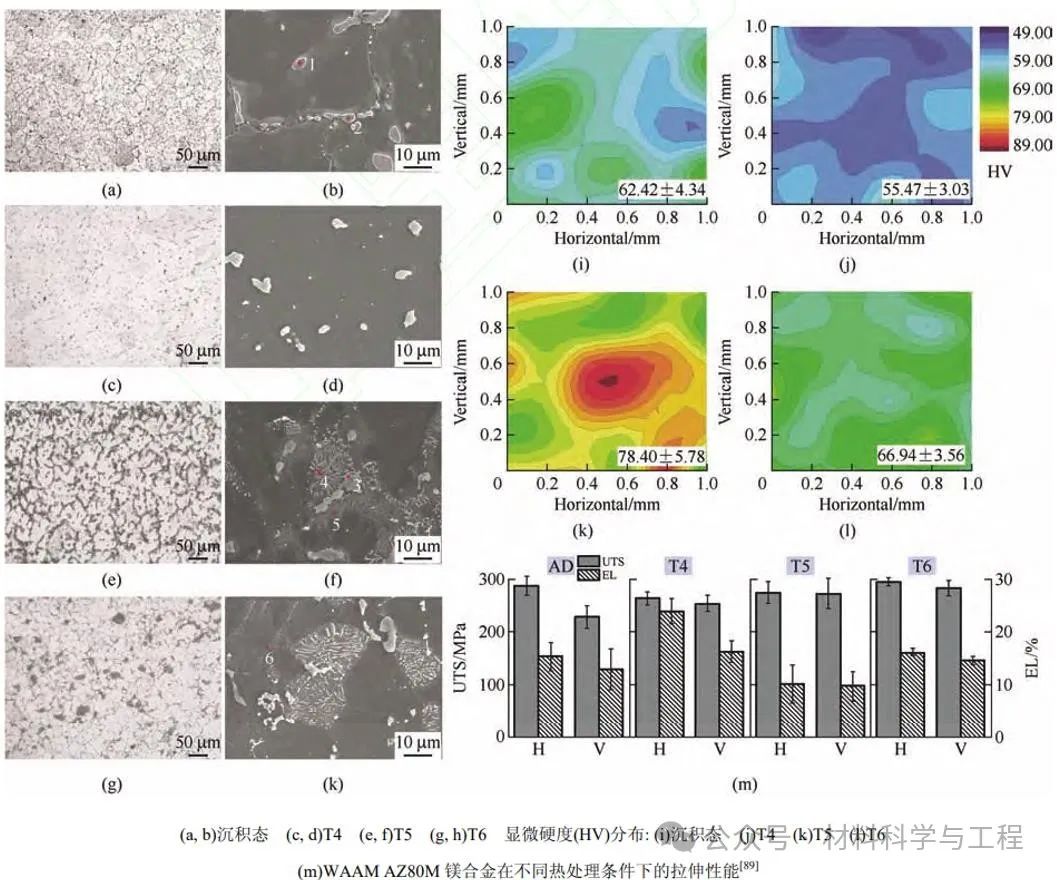

除了設備與過程參數的設計與優化,熱處理對于解決組織、元素分布不均,改善各向異性行為的有效方法之一。對于電弧增材制造來講,由于各部分受熱循環程度不同,不同高度下的組織很可能處于平衡態與非平衡態之間,不同高度下微觀組織對熱處理的響應機制不同,由此會導致組織粗化、欠/過時效等現象,現有鑄造、擠壓、激光增材制造等技術的熱處理制度可能難以適用電弧增材制造樣品。因此,在未來通過實驗與理論建立適用于電弧增材制造鎂合金的熱處理新制度也是高性能鎂合金發展需要解決的關鍵問題之一。

圖12 WAAM-AZ80M 合金在不同熱處理條件下的OM,SEM,硬度以及拉伸性能

高性能鎂合金正成為輕量化、綠色化、經濟化的結構件的發展的需求之一。電弧增材制造因其自身的高沉積速率、高速冷卻、極大的空間自由度,正逐漸成為制備低缺陷、高性能鎂合金的制備的關鍵技術之一。電弧增材制造成形目前存在一大問題是精度問題,通常通過改變電弧參數可以一定程度上優化成形問題,但由于起弧、滅弧的高度不穩定,以及不斷變化的熱場會導致誤差的不斷積累,未來對于閉環控制系統的開發有助于提高電弧增材制造自動化程度,并降低制造成本、提高生產效率,為電弧增材制造鎂合金產業化提供支持。此外,電弧增材制造鎂合金因不同高度下的組織對同一熱制度下的熱處理響應程度不同,會導致組織粗化、欠\過時效等現象,目前針對不同組織形態分布定制化的熱處理工藝還未有報道。因此,在未來開發出針對電弧增材制造鎂合金的熱處理手段與設備是解決該問題的關鍵技術之一。同時,也應當考慮能夠利用電弧增材制造技術過程中的原位固溶與原位時效效應,通過進一步的研究與調控構件熱歷史,將沉積時的原位熱處理作為代替傳統熱處理的手段,有望極大提升構件的生產效率與降低成本。

圖13 電弧增材制造鎂合金發展趨勢

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414