中科院金屬所李金國團隊《Additive Manufacturing》增材制造用高溫合金設計重大突破

2024-03-29 15:16:24

作者:AMLetters 來源:AMLetters

分享至:

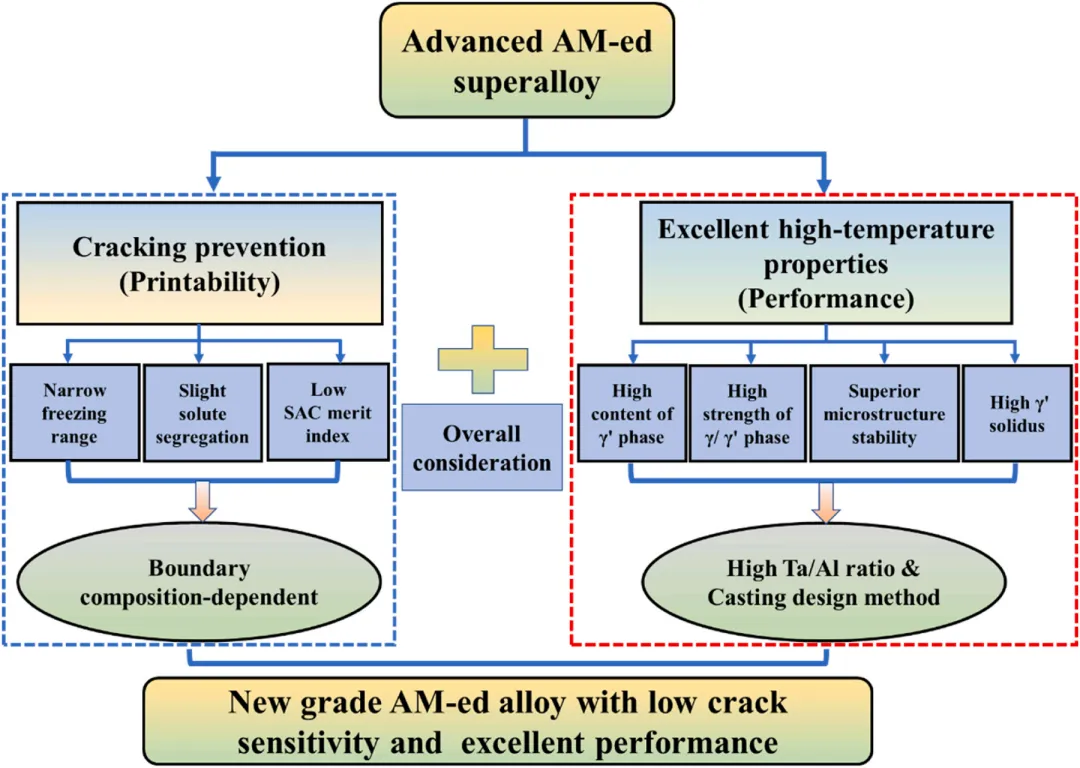

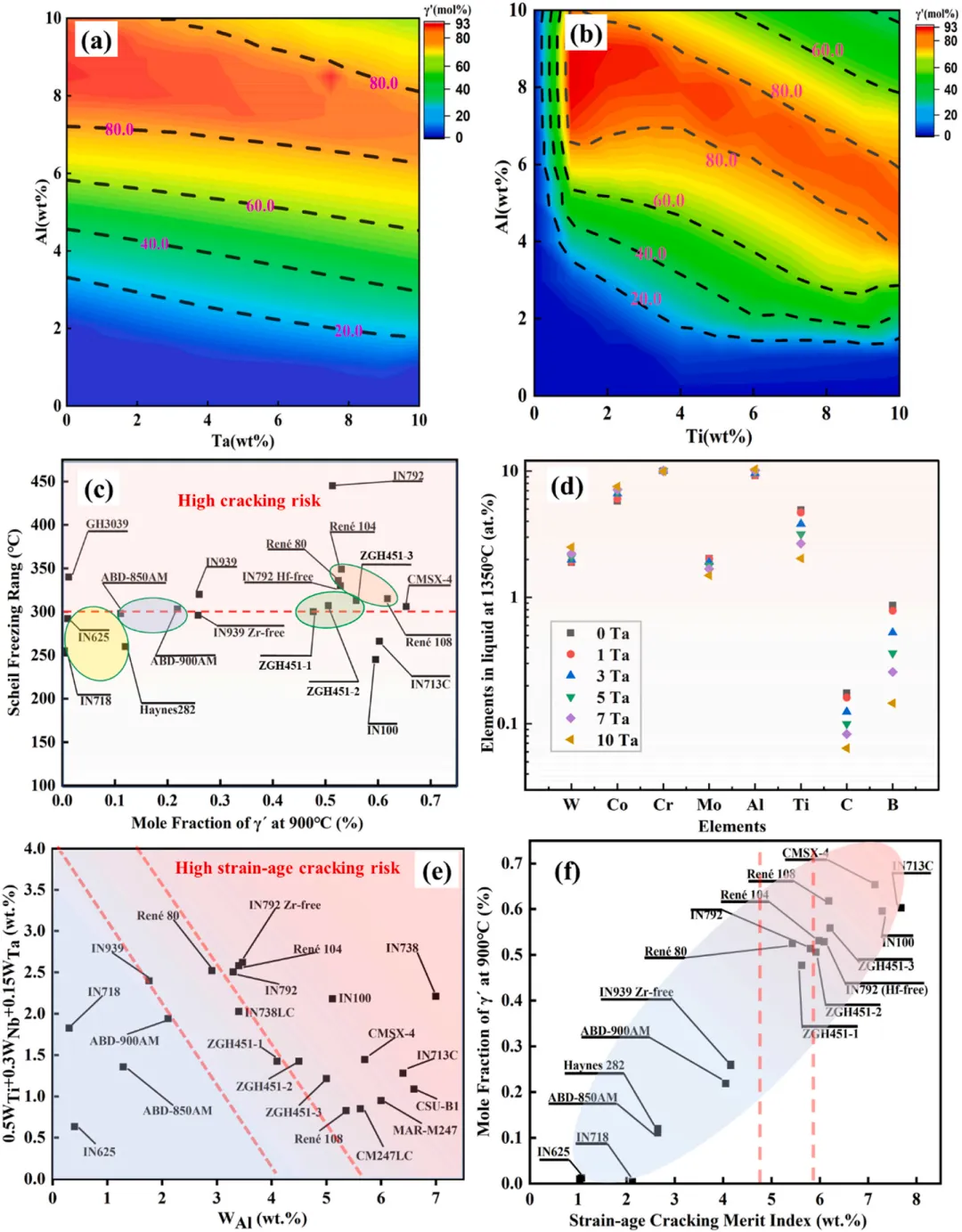

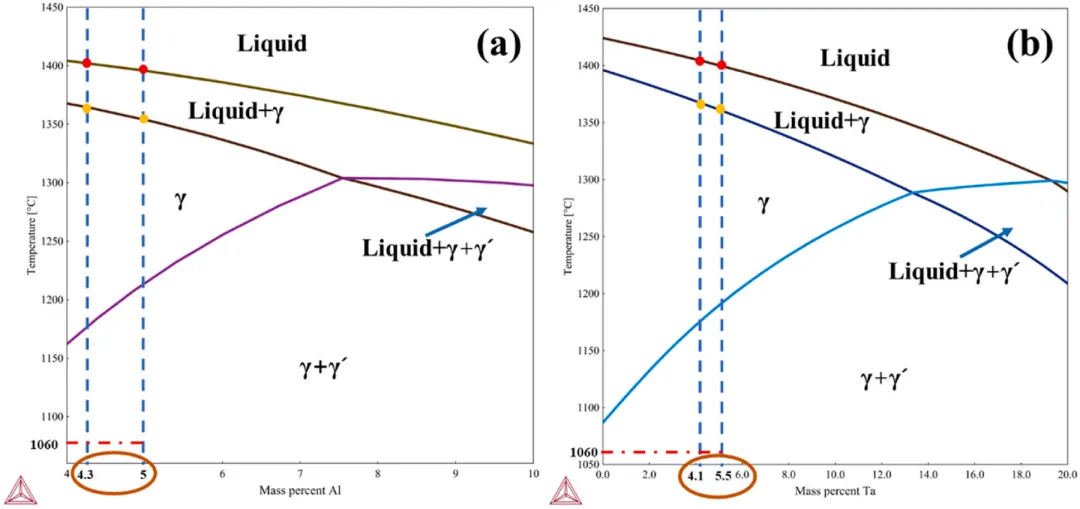

鎳基高溫合金以其出色的高溫性能而聞名,廣泛應用于先進飛機發動機的渦輪葉片和導向葉片的制造。傳統上,這些高溫合金是通過鑄造、粉末冶金或鍛造方法生產的,這些方法在制造復雜零件方面存在局限。傳統工藝中復雜的步驟和材料浪費阻礙了高溫合金的進一步發展。增材制造(AM)是一種新興技術,其中三維零件在計算機控制下逐層制造,提供接近凈成形的生產。這種創新方法有望通過提供更高的精度、增強的材料利用率和前所未有的設計靈活性來解決當前的挑戰。在金屬基材料逐層打印過程中,局部高能輸入和重復加熱導致復雜的熱歷史和缺陷的形成,例如裂紋和孔隙。這一問題在鎳基高溫合金的增材制造中尤為顯著,因此阻礙了它們的廣泛應用。主要的影響因素包括:合金的寬凝固區間,固溶強化的難熔金屬元素(W、Mo、Cr和Co)和沉淀強化元素(Al、Ti、Ta和Nb)的添加擴大了凝固區間;元素偏聚和液化源的形成,在凝固過程中元素(如Al、Ti、Ta、C和Hf)的局部富集引起溶質偏聚,降低局部熔點溫度,并導致在固態枝晶之間形成低熔點相,這可能導致打印過程中裂紋的形成;內部殘余應力,包括熱應力和相變應力,兩者都導致微觀結構的不穩定。高水平的殘余熱應力可能會破裂高角度晶界或液膜,形成裂紋,而相變應力是由于在循環固有加熱過程中γ'相的析出和生長引起的。γ'相的快速和大規模析出可能導致顯著的應力集中,導致γ相和γ'相之間的裂紋。因此,可焊合金通常具有較低程度的合金化并且缺乏高溫強化的γ′相。這些增材制造的高溫合金通常被應用于中低溫環境中,例如IN718和IN625等材料。相反,傳統的高性能工程高溫合金,如第二代單晶高溫合金CMSX-4和CM247LC,其在增材制造過程中容易出現裂紋,這歸因于其高的強化相γ′的體積分數(>60%)和眾多難熔金屬元素的存在。盡管對裂紋形成機理進行了廣泛的研究,但完全控制裂紋的形成仍然是困難的。僅僅通過工藝優化無法完全消除復雜結構的微缺陷,這凸顯了為增材制造量身定制新合金設計的迫切需要。近年來,各種用于增材制造合金的成分設計方法不斷涌現。有研究提出了一種基于計算建模的合金設計方法(ABD),并成功開發出兩種含有中等γ′相體積分數(20%–30%)的合金。另外,另一項研究通過一系列計算設計了一種抗缺陷的Co-Ni高溫合金SB-CoNi-10,基于Co-Al-W合金體系,實現了高γ′相體積分數(約70%)。這些成功的設計和優化工作凸顯了元素調控產生新型高溫合金等級的能力。然而,以往用于設計增材制造鎳基高溫合金的新合金的方法主要集中在獲得無裂紋的合金,其γ′相體積分數中等偏低或易受γ′結構惡化的影響,未能充分滿足渦輪葉片制備的高溫力學要求。為了填補這一空白并開發適用于渦輪葉片制備的合金,必須在高γ′相體積分數和低裂紋敏感性之間取得平衡。這種雙重考慮確保了優秀的機械性能和成形性。本研究介紹了一種新穎的合金設計方法,通過控制γ′形成元素的組成,包括Al、Ti和Ta,特別關注Ta/Al比值,利用d-電子合金理論和Thermal-Calc(使用TCNI10數據庫)。調整γ′形成元素的含量和Ta/Al比值導致了狹窄的凝固區間、最小的溶質偏聚以及γ′相的緩慢析出。這種調整有效地減輕了晚期凝固或相變過程中的應力集中,從而降低了裂紋敏感性。設計先進的增材制造高溫合金的主要原則是在最小化裂紋敏感性的同時實現高γ′相體積分數。為了獲得豐富的γ′相含量,選擇了Al、Ti和Ta等元素。基于其分子式(Ni3Al, L12),Al作為關鍵的γ′相形成元素。Ta由于具有較大的原子半徑,有助于調節γ′-析出物的尺寸和形態,并加強它們的性能。添加Ti旨在確保抵抗熱腐蝕,并保持足夠的γ′含量。值得注意的是,由于Nb具有形成Laves相的高傾向,因此未被選擇。因此,目標合金中的γ′相組成被表示為Ni3(Al, Ti, Ta)。這一新穎的程序涉及在包括Al、Ti和Ta元素的合金成分設計空間中,根據預先確定的γ′相體積分數和裂紋因素的篩選條件,縮小選擇范圍。隨后,進一步確定了新合金的潛在成分。Al、Ti和Ta的設計基于合金7–9 W-7–9Cr-7–9Co-1–3Mo-0.01 C-0.015B-Bal.Ni(重量%)。本研究采用了計算密集型的熱力學建模方法以及傳統的合金設計方法來理性確定合金成分。在設計階段評估了超過103種合金,包括傳統變種。該過程的進一步詳細說明如圖1所示。在新合金中最大化γ′相的含量對于在高溫下實現優越的機械性能至關重要。具有立方形狀和適當尺寸的強化γ′相至關重要。在γ′相中應用固溶強化和析出強化機制有效地阻礙了位錯運動,并有助于形成穩定的界面結構,如位錯網絡。這些改進顯著增強了合金抵抗損傷和預防失效的能力。本研究考慮了三種方法來降低裂紋敏感性。首先,采用狹窄的凝固區間來減輕與凝固相關的裂紋。合金的凝固區間是通過使用TCNI10數據庫進行非平衡凝固的Scheil分析確定的(假設沒有背擴散)。其次,參考Prager-Shira焊接性圖評估了低應變時效(SAC)優點指數,用于評估熱循環和固態后處理過程中的裂紋情況。最后,在最終液態凝固過程中,最小化元素偏聚增強了抵抗液膜相關裂紋的能力。值得注意的是,由于其無法準確反映不同相(如γ基體、γ′相和碳化物)中的偏聚行為,因此未使用固態中的元素含量。此外,利用d-電子合金理論評估了微觀結構的穩定性,以預防形成密排結構(TCP)相。最終的合金成分是通過對所有計算因素進行全面分析確定的。圖2. 通過新方法獲得的高溫合金的合金設計空間和相關結果,包括用于驗證的幾種傳統合金。(a和b)顯示了在900°C下,Al、Ta和Ti含量與γ’相含量的關系趨勢,通過Thermal-Calc(使用TCNI10數據庫)計算得出。(c)展示了Scheil凍結范圍與γ’相含量之間的關系。(d)說明了在1350°C下,隨著Ta含量的變化,元素在最終液態中的偏聚行為。(e和f)展示了與γ’相含量相關的焊接性圖和應變時效裂紋優點指數限制的設計空間。在設計空間內合金成分的選擇以及相應的計算結果如圖2所示。首先,基于達到40%–60%的γ′相體積分數的設計目標,確定了Al、Ti和Ta的成分范圍。從圖2(a)和2(b)的分析中可以看出,γ′相含量與Al呈強烈的正相關,而Ta和Ti則起到了補充作用。值得注意的是,與Ta相比,Al在形成γ′相方面表現出更高的效率,這表明當Al和Ti含量降低時,需要更高的Ta含量才能獲得大量的γ′相。利用Ta和Al對γ′相含量的相反影響趨勢,即高Ta/Al比,證明了在控制γ′相水平方面的高效性。受控的γ′含量不僅通過降低相變應力調節了固態裂紋,而且增強了合金的性能。預計高含量的Ta和γ′相將增強機械性能,這也得到了輔助資料中的統計結果的支持。因此,高Ta/Al比是新的合金設計方法的一個關鍵前提。此外,由于Ti對結構穩定性的不利影響,逐漸在更高代的鑄造合金中減少或消除。然而,由于其對抗熱腐蝕的有益影響以及在合金中保證足夠的γ′含量,仍然納入了少量的Ti。圖2(c)說明了Scheil凝固區間與γ′相含量之間的關系。很明顯,靠近頂部的合金表現出更高的裂紋敏感性。凝固區間為300K,介于不可打印的合金IN939(320K)和易于打印的合金IN718(255K)之間,被選為低/高裂紋敏感性的邊界值。許多可打印的合金的凝固區間接近或低于這個邊界值,因此,盡管最大限度地增加γ′相的含量,設計目標是盡可能地使凝固區間與邊界值(300K)接近。在圖2(d)中,隨著鉭含量的增加,最終凝固過程中元素含量的變化被描述了出來。隨著鉭含量的增加,鈦、碳、硼和鉬等元素明顯減少,而鎢、鈷、鉻和鋁等元素略有增加。具體來說,高鉭/鋁比,以高鉭含量和低鋁含量為特征,可以減少最終凝固過程中的元素偏聚。這種減少有利于減輕低熔點相的發生,并有效調節凝固/再熔相關的裂紋。關于高應變時效裂紋,圖2(e)和2(f)描述了焊接社區提出的焊接性、SAC優點指數和預期的γ′相體積分數之間的權衡關系。隨著γ′相含量的增加,裂紋風險也增加。圖2(e)中靠近邊界的合金組成更有利于保留更高比例的γ′相。選擇了最大SAC優點指數為4.7,介于報道的可焊合金ABD-900AM(3.9)和不可焊合金IN792(5.1)之間。此外,綜合考慮還包括確保Ti + Al < 6 wt%,金屬d級別值Md < 0.99,以及電子空位數NV. < 2.44。總體而言,協同增強機械性能和成形性的主要設計理念的特點是高Ta/Al比,并且明顯依賴于邊界成分(例如圖2(c)中低/高裂紋敏感性的凝固區間附近區域或圖2(f)中可焊/不可焊合金的SAC優點指數附近區域)。這種方法通過調整Ta/Al比,有效控制和加強γ′相,抑制在枝晶間形成低熔點相,縮小合金的凝固區間,最終降低其裂紋敏感性,同時改善其機械性能。基于這一分析,成功開發了一種名為ZGH451-1的無裂紋合金,其含有高的γ′含量,并采用定向能量沉積(DED)進行制造。此外,為驗證這種方法的合理性和可行性,還在相同條件下分析了具有不同Ta/Al比的另外兩種合金,ZGH451-2和ZGH451-3。1、提出了一種基于高Ta/Al比和強邊界成分依賴性的新的增材制造鎳基高溫合金設計方法,考慮了合金組成、缺陷控制和機械性能,以克服制造可行性和材料性能之間的困難。采用計算密集型的熱力學建模,成功從合金設計空間中分離出了一種名為ZGH451–1的無裂紋高γ′相含量的新合金,在各種條件下展現出優異的機械性能。2、在兩種合金ZGH451–2和ZGH451–3中,由于其設計與新方法相去甚遠,降低了Ta/Al比,出現了各種類型的裂紋,包括凝固裂紋、滲溶裂紋和固態裂紋,每種合金的裂紋分布存在一些差異。兩種合金都明顯出現凝固裂紋和滲溶裂紋的情況,但只有ZGH451–3中出現了固態裂紋,因為其Ta/Al比最低。而在首選合金中,樣品的所有位置都沒有觀察到任何形式的裂紋。3、對新設計的合金調控裂紋的多種有利因素進行了充分驗證。首先,通過合金成分設計導致的更窄的Scheil凝固區間和較低的SCI值有效優化了凝固行為,降低了凝固裂紋的敏感性。其次,高Ta/Al比降低了合金的有效擴散性,并抑制了間隔元素的偏聚,消除了低熔點(γ+γ′)共晶池,從而消除了滲溶裂紋。最后,由于高Ta/Al比造成的γ′相冷卻速率最低和足夠的變形抵抗,提高了抵抗固態裂紋的能力。同時,強烈的邊界成分依賴性最大化了上述效應,并嚴格限制了γ′含量,確保了更低的裂紋敏感性。4、廣泛的性能比較(包括拉伸和蠕變試驗)表明,新設計的合金具有優異的性能和較高的加工性。DED的內在熱處理使得構件的結構處于未完全熱處理狀態,并具有一定比例的γ′相,因此合金ZGH451–1的機械性能優于大多數已報告的增材制造合金和部分熱處理的一/二代鎳基單晶高溫合金。5、這種新的合金設計方法確實可以開發出具有高γ′相含量和少量裂紋的新型高溫合金等級,這可以彌補增材制造合金缺乏高溫性能的問題,或解決目前它們打印性能差的問題,實現了兩者的協同優化。此外,ZGH451–1優異的微觀結構穩定性表明,常規的合金設計方法部分適用于設計增材制造合金,例如d-電子合金理論。

DOI:https://doi.org/10.1016/j.addma.2024.104098

主要圖文

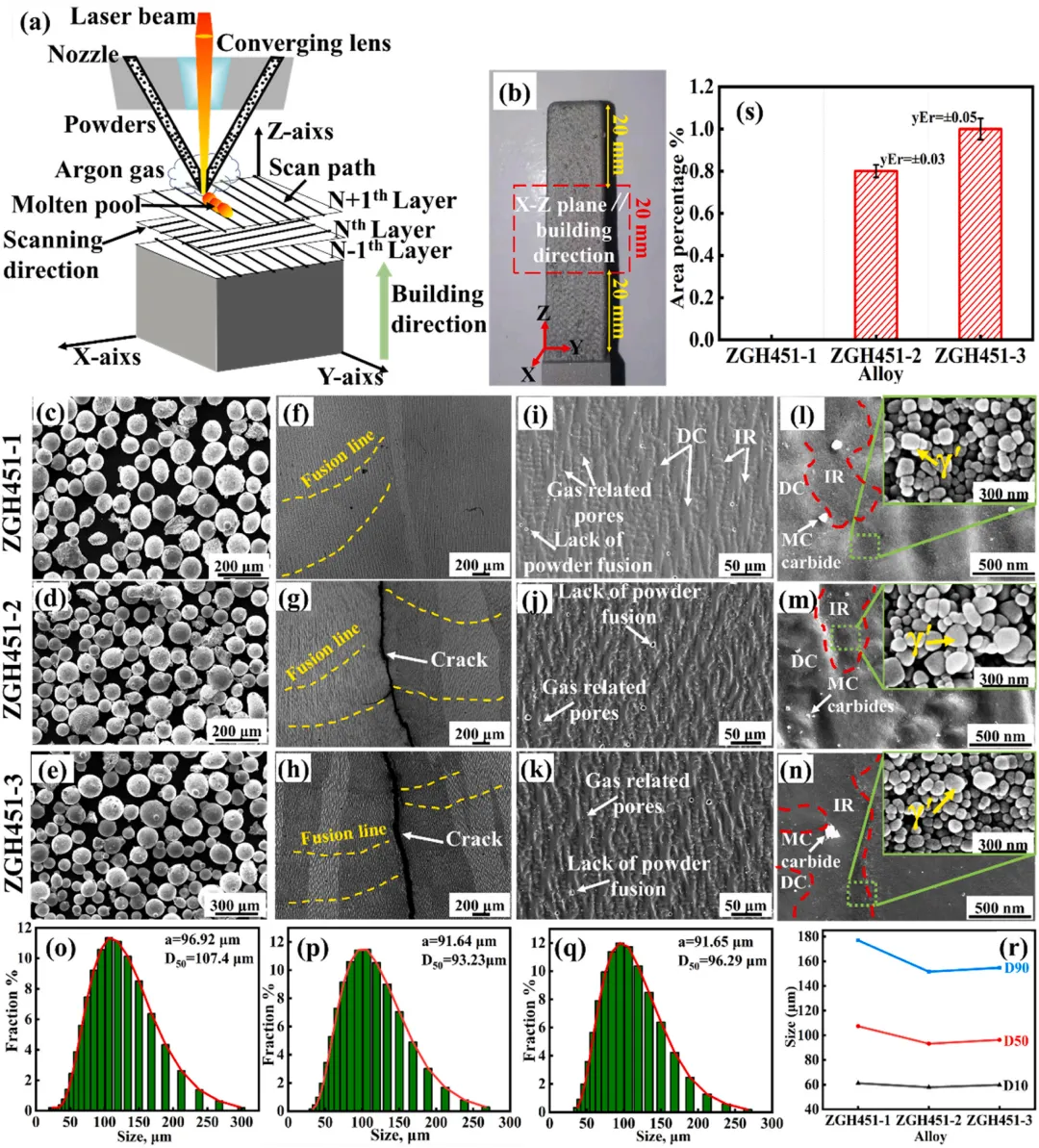

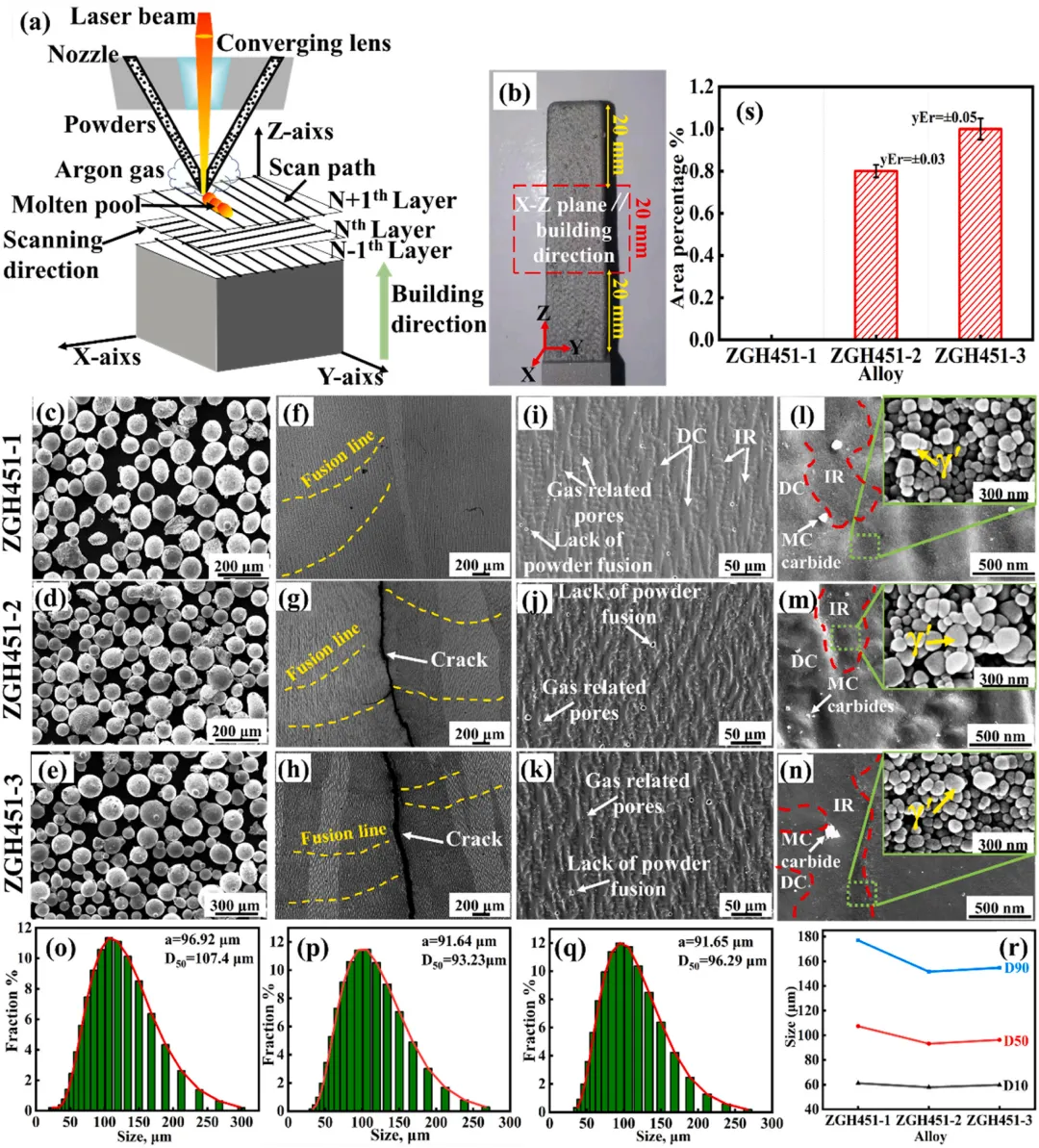

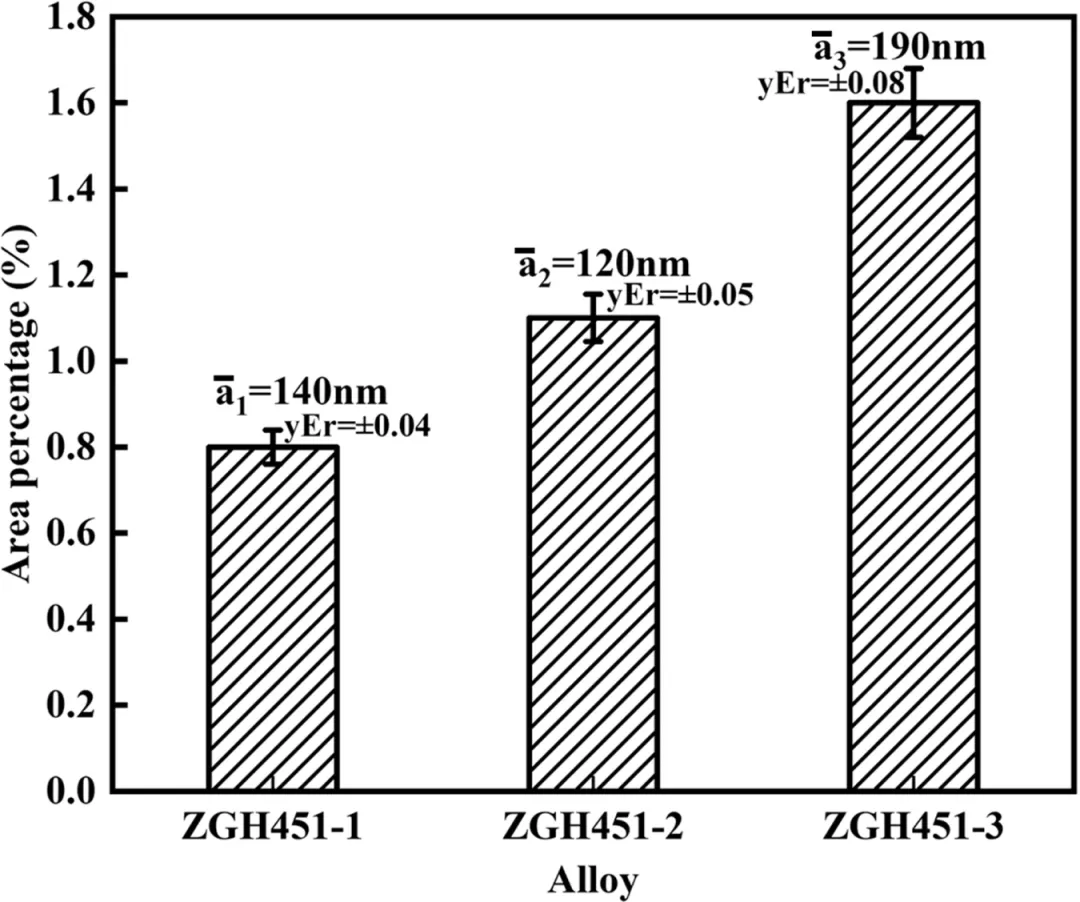

圖3. 對ZGH451-1、ZGH451-2和ZGH451-3合金的構建微觀結構和相應的粉末的整體檢查和分析,觀察到的結構平行于構建方向(X-Z平面)。(a,b)顯示了DED過程的示意圖和每個立方體的XZ-平面切割位置示意圖。(c-e)為粉末的掃描電鏡圖像。(f-h)顯示了X-Z平面典型柱狀晶粒結構的金相顯微鏡圖像,(i-k)為這些柱狀晶的掃描電鏡圖像。(l-n)為掃描電鏡放大的柱狀晶圖像,展示了DC、IR、微小γ'相和MC碳化物。(o-r)展示了三種合金粉末的大小和形態的一致關系。(s)顯示了根據面積百分比估計的合金裂紋程度。

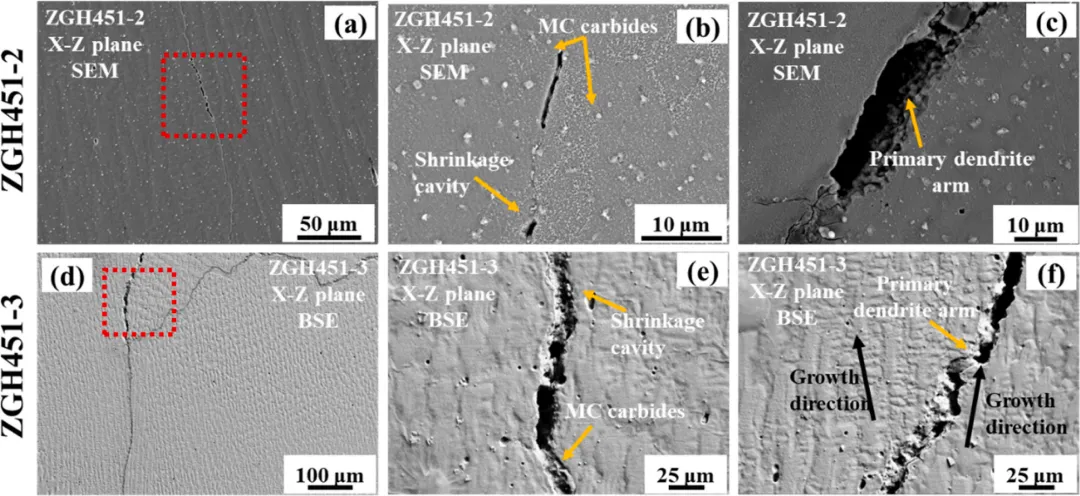

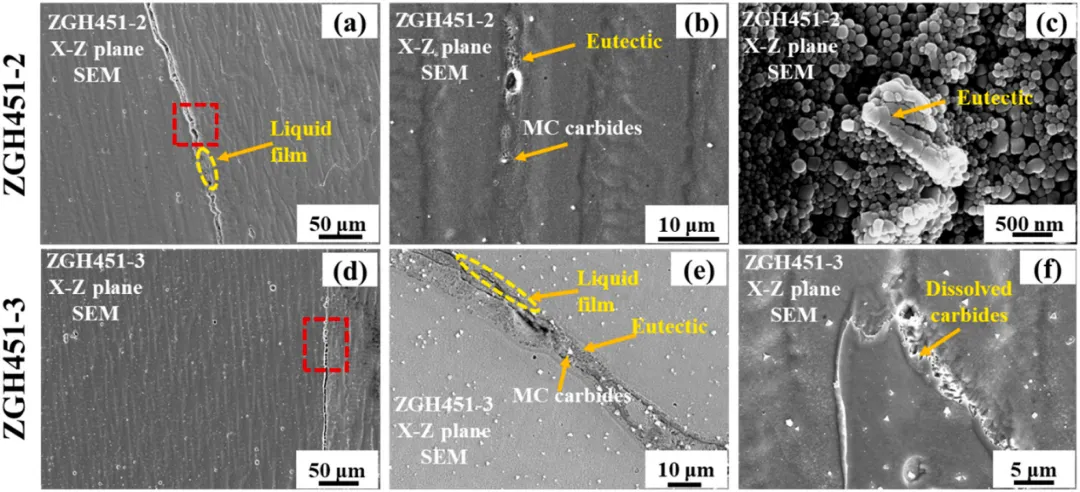

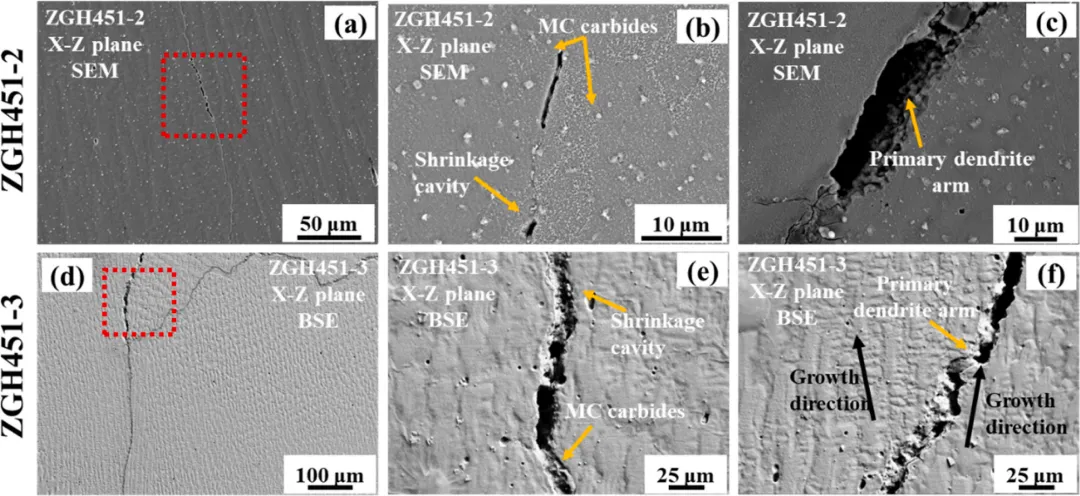

圖4. 在ZGH451-2 (a-c) 和 ZGH451-3 (d-f) 合金的構建微觀結構中觀察到的凝固裂紋,顯示了典型特征:主要枝晶臂、收縮空洞以及位于IR中。

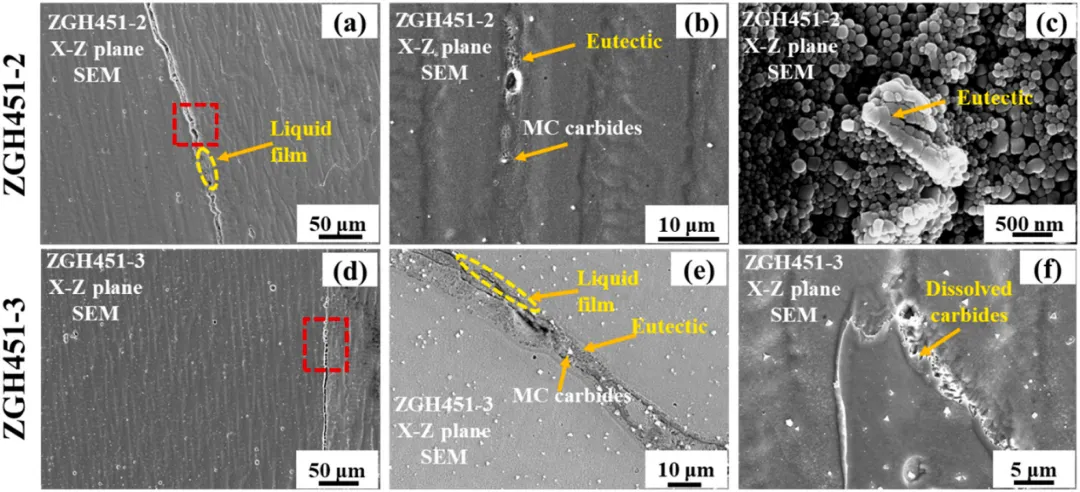

圖5. 在ZGH451-2 (a-c) 和 ZGH451-3 (d-f) 合金的構建微觀結構中觀察到的滲溶裂紋。

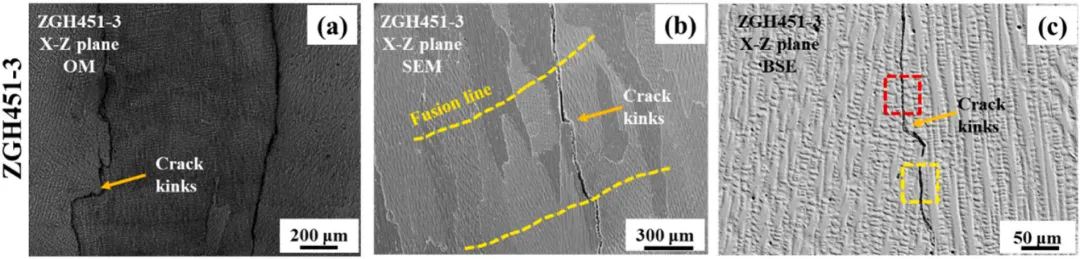

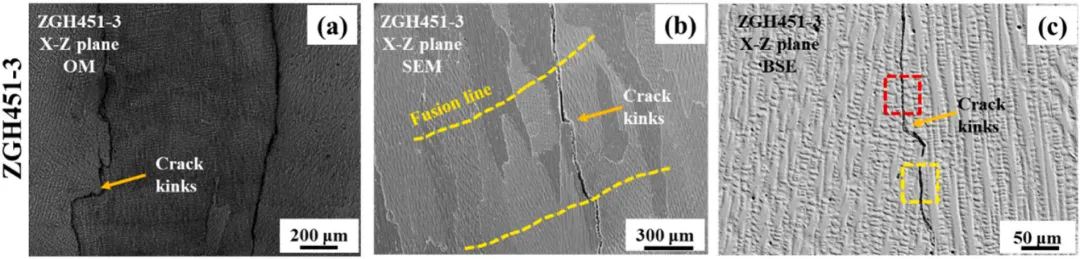

圖6. 在ZGH451-3合金的構建微觀結構中觀察到的固態裂紋。

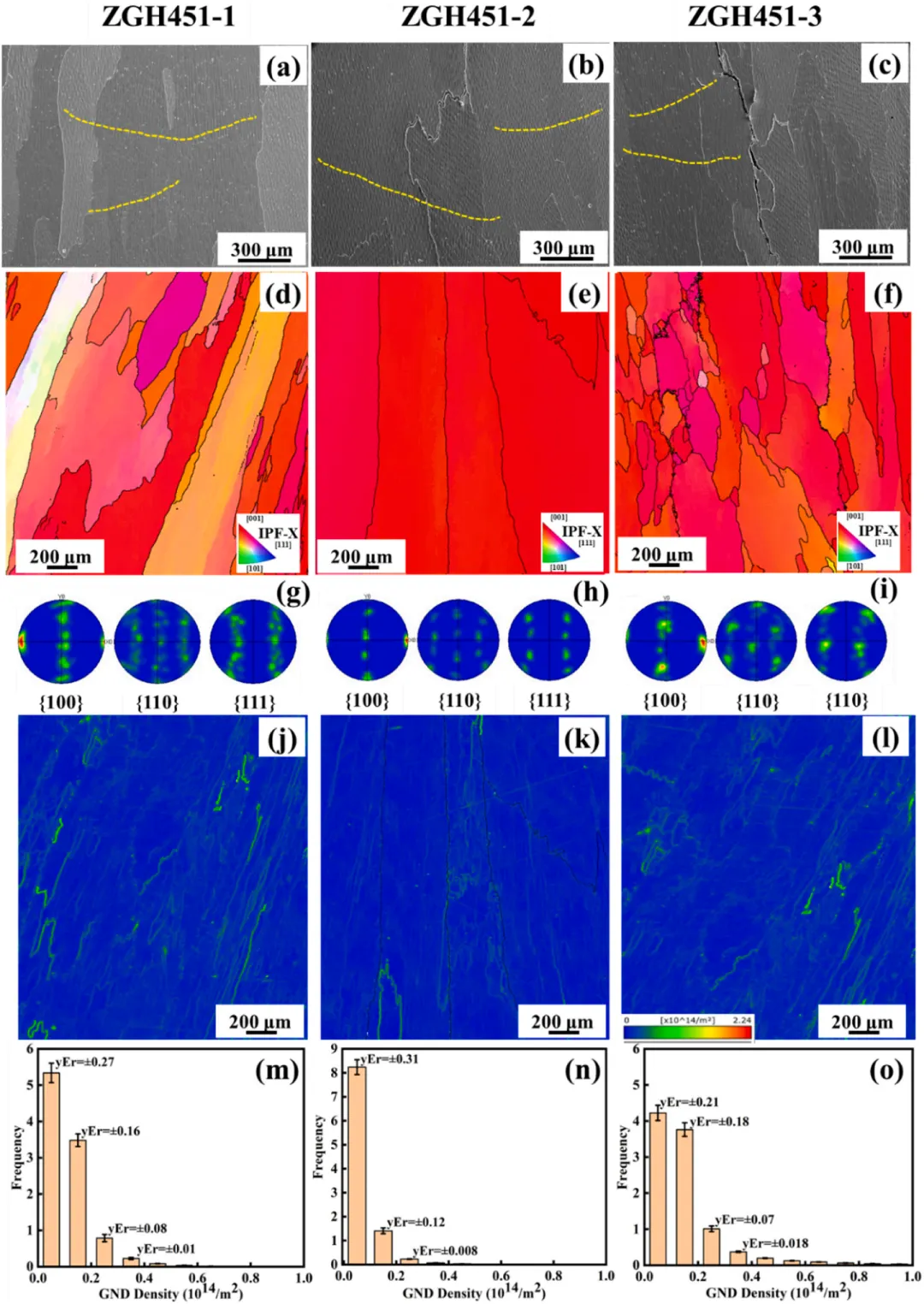

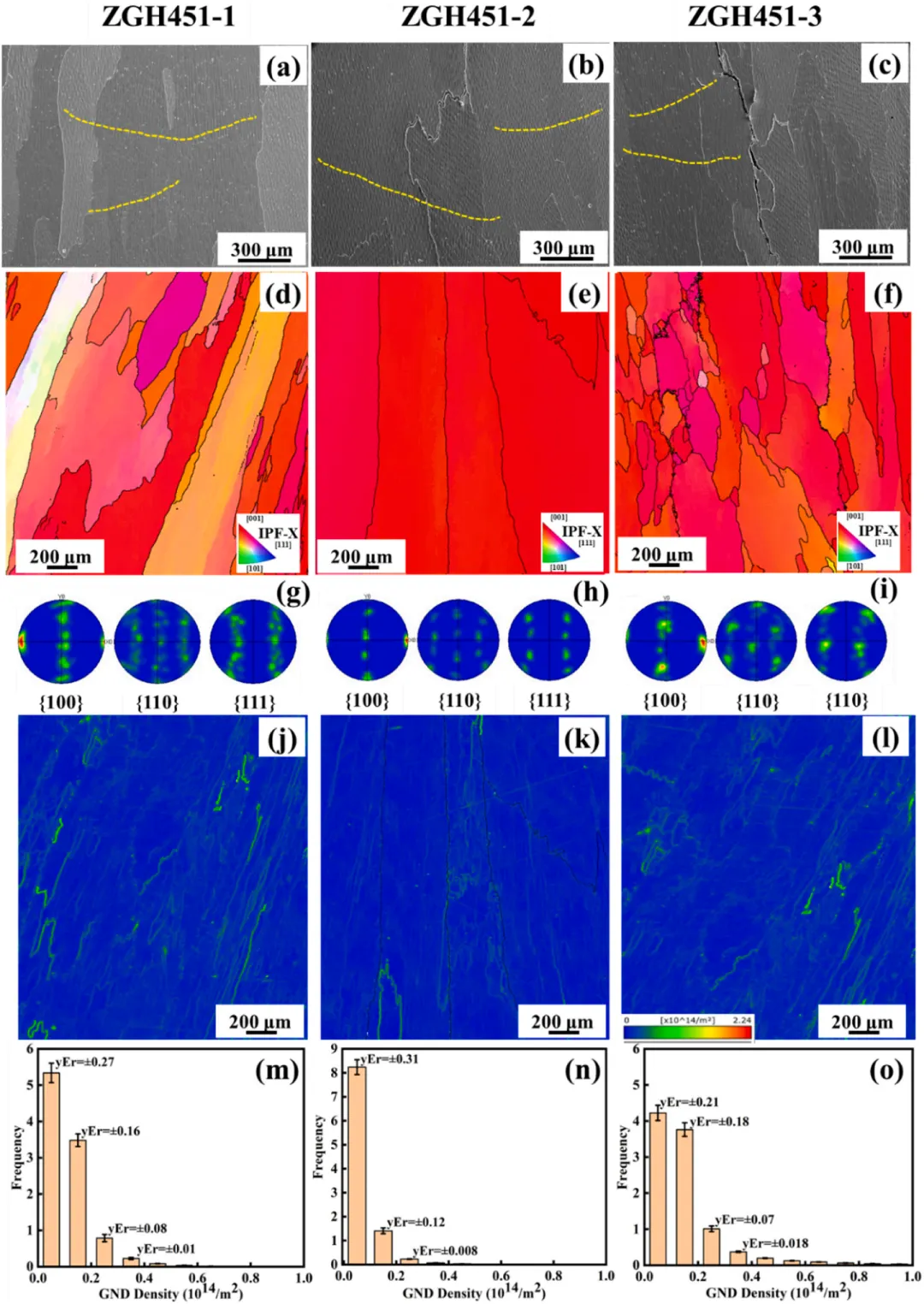

圖7. 三種合金(構建狀態)在X-Z平面的SEM、EBSD-IPF(X軸)、極圖和位錯密度。(a-c)顯示了柱狀晶的SEM圖像。(d-f)展示了沿構建方向的IPF。(g-i)給出了{1 0 0}、{1 1 0}和{1 1 1}極的晶粒取向分布圖。(j-l)展示了合金體積部分的位錯密度分布,(m-o)是展示了具體數值的直方圖。

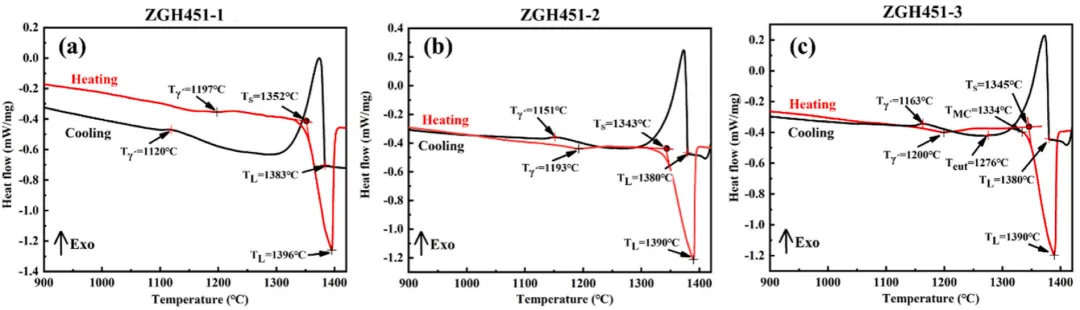

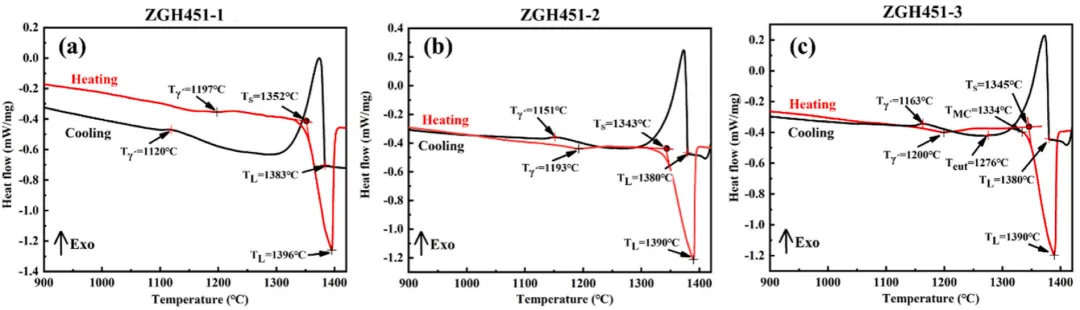

圖8. 從差示掃描量熱儀(DSC)測得的三種合金的升溫和降溫曲線。每條曲線上標有顯著的相變溫度,并具體數值顯示在表4中。

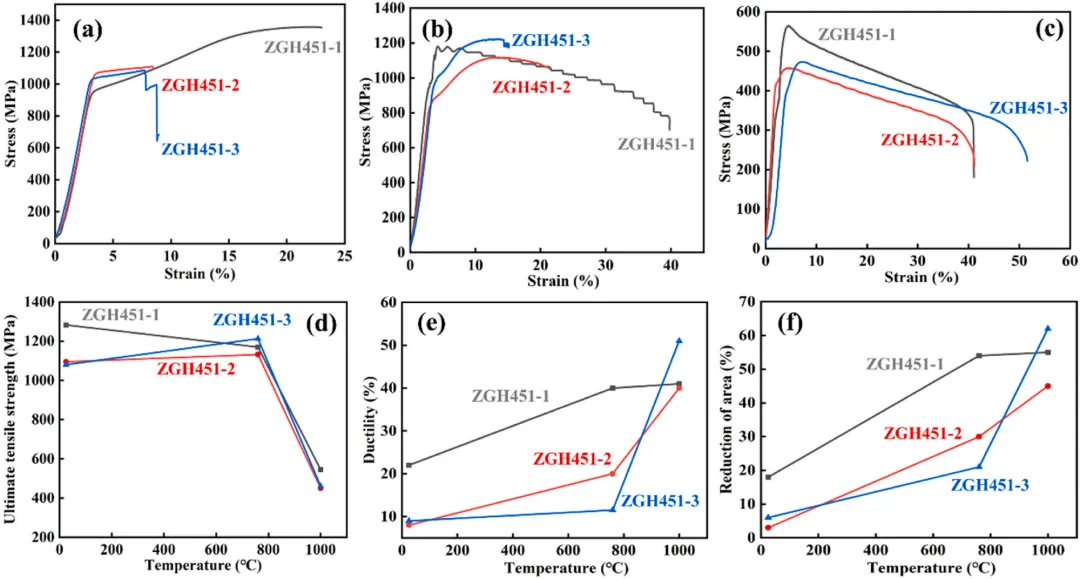

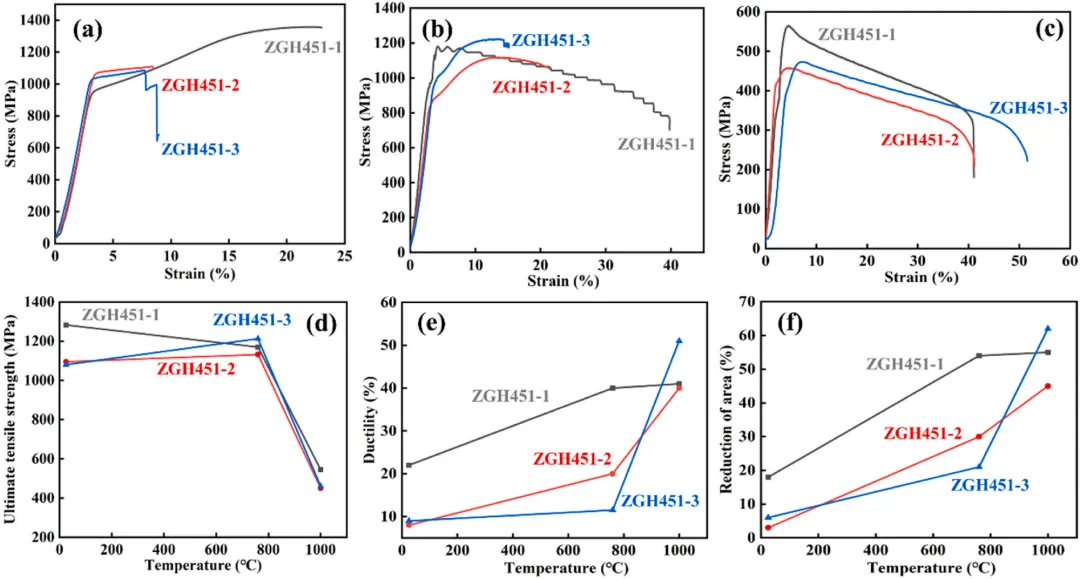

圖9. 三種合金在室溫和760至1000°C之間的成型拉伸性能。(a-c)顯示了經過室溫、760°C和1000°C測試后的拉伸曲線。(d-e)展示了三種合金的抗拉強度、延性和斷面收縮率值的比較。

圖10. 基于平衡凍結范圍的凝固裂紋敏感性指數(Clyne & Davies (SCICD))和Kou (SCIKou)的計算結果,由Thermo-Calc和TCNI10數據庫計算得出。(a) 展示了在0.5–1.0的固相比下的SCIKou曲線概覽,(b) 是在0.8–1.0的固相比下的放大曲線。(c) 說明了在固相比0.8–0.996的最后階段凝固中的SCIKou值。(d) 顯示了各種合金的SCICD和平衡凍結范圍值的分布。

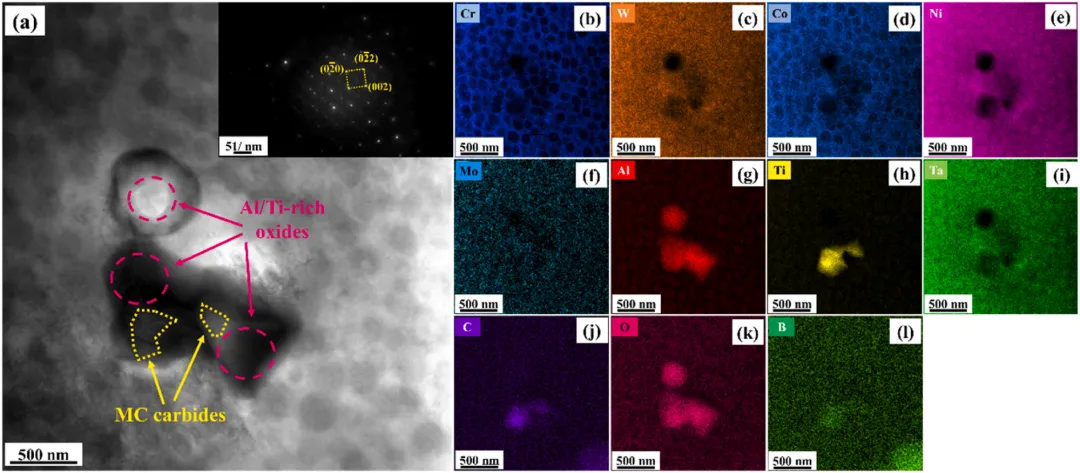

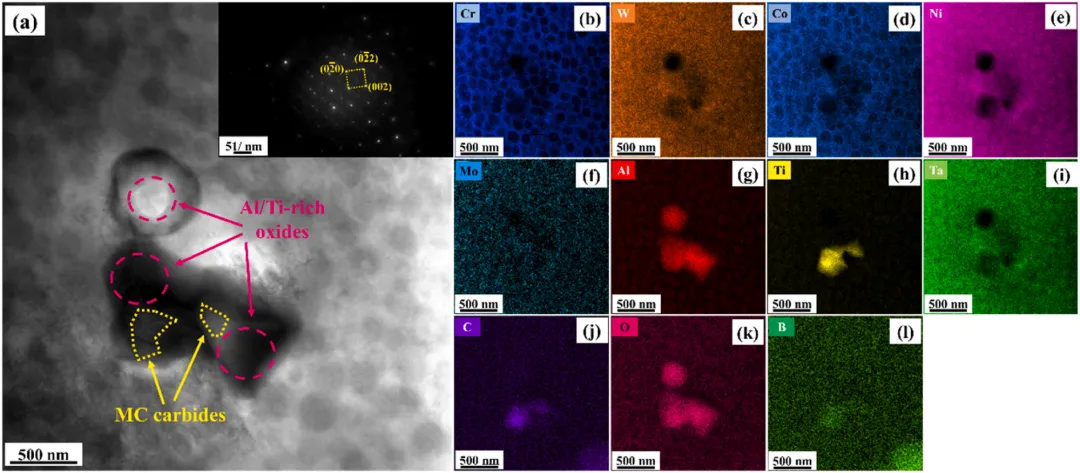

圖11. 通過透射電子顯微鏡獲得的合金ZGH451-1中碳化物的形貌、衍射圖樣和元素分布。(a) 展示了碳化物和氧化物的形貌。(b-l) 展示了所有元素的分布。

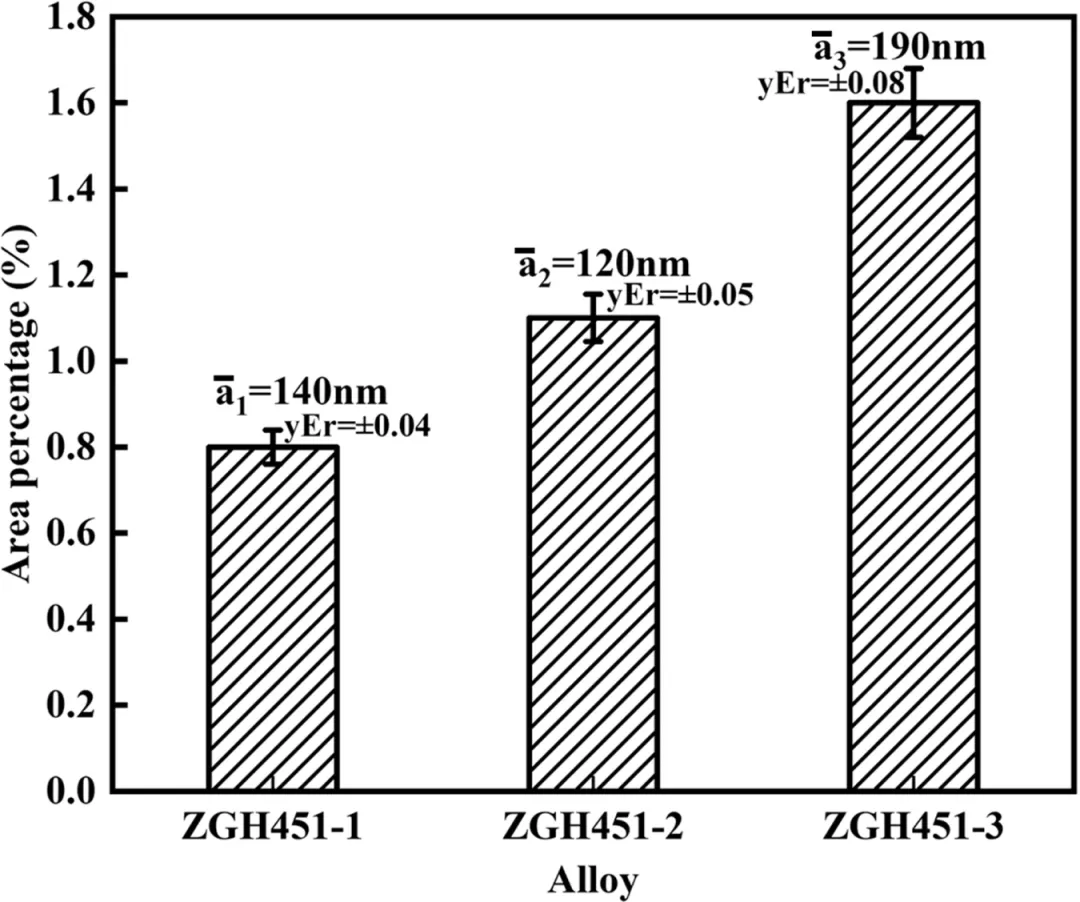

圖12. 三種合金中碳化物的尺寸和面積百分比(相當于體積分數)。

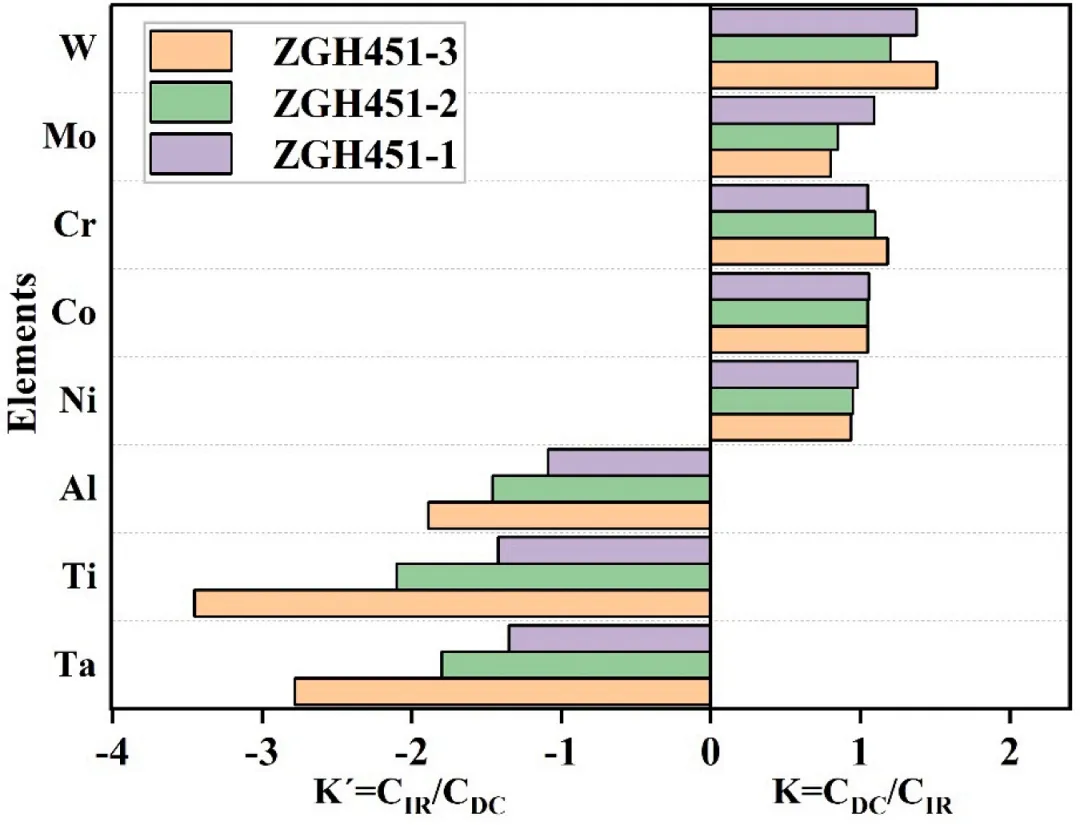

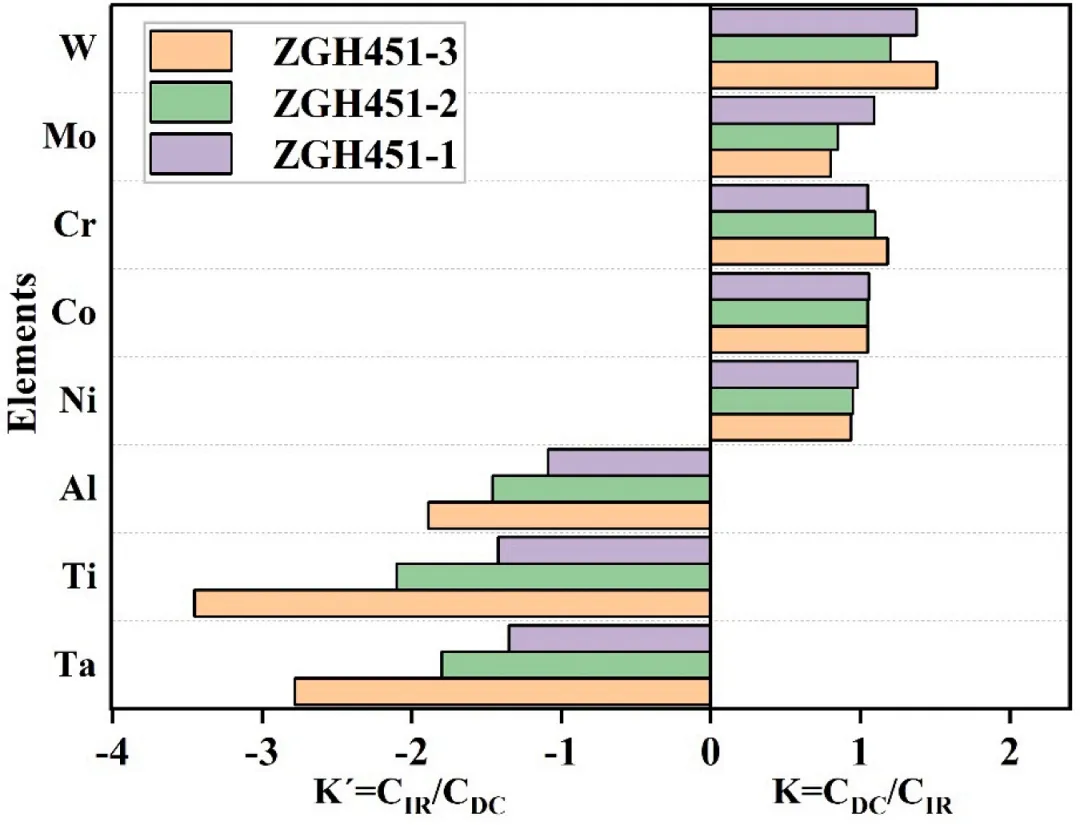

圖13. 通過K'和K的分配比反映出每種合金元素的偏聚行為。

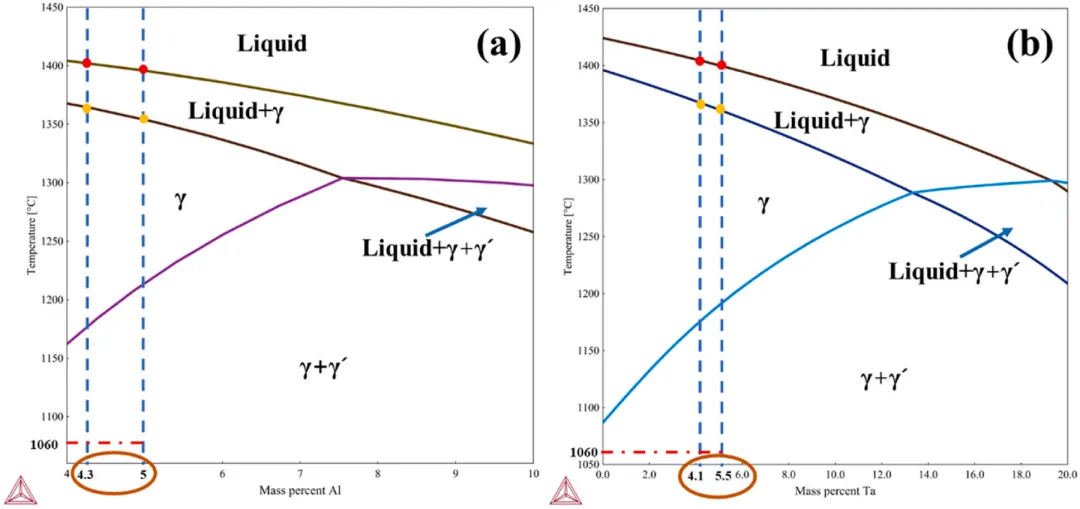

圖14. 利用Al(a)和Ta(b)的變量建立偽二元相圖。

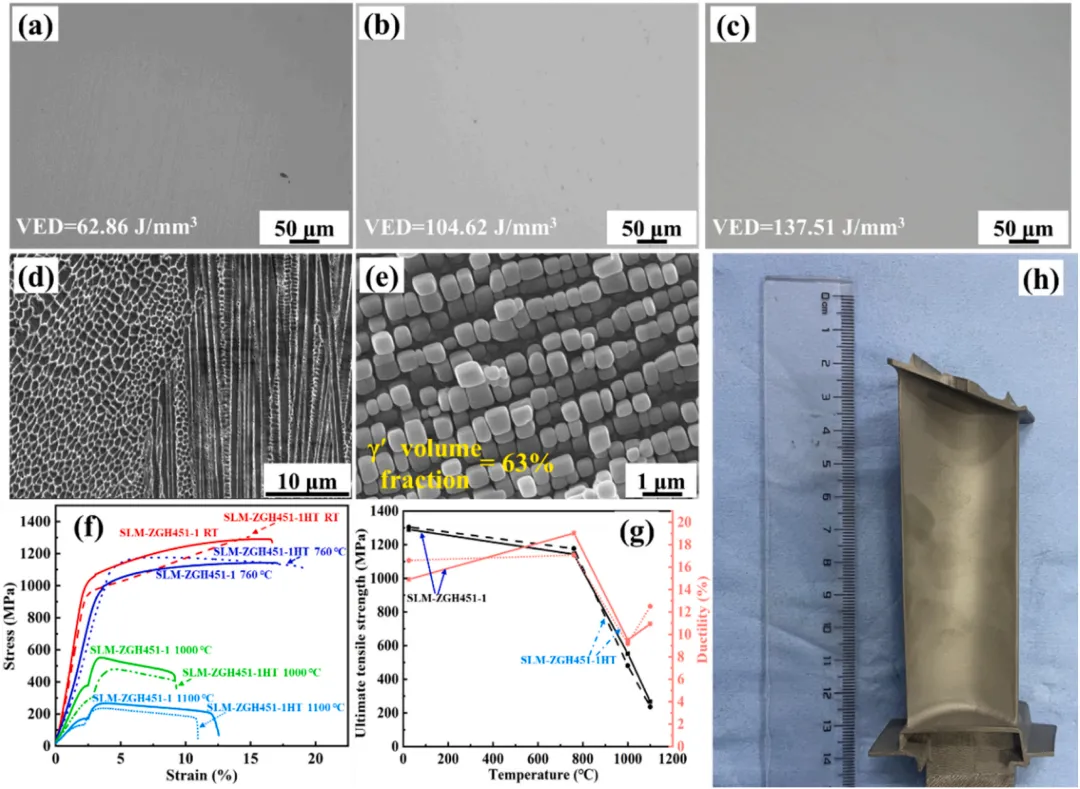

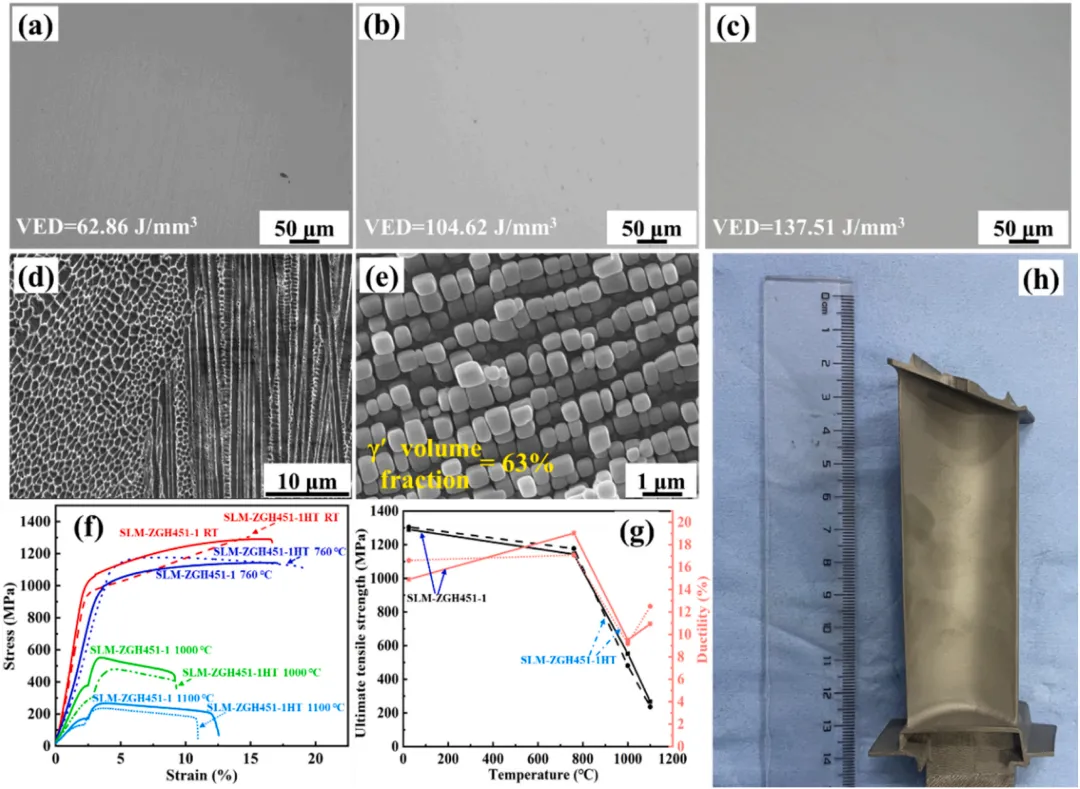

圖15. 對由SLM制造的ZGH451-1合金的構建和熱處理微觀結構的整體檢查和分析,觀察到的結構垂直于構建方向(X-Y平面)。(a-c)展示了在不同體積能量密度(VED)下X-Y平面的無裂紋結構的金相顯微鏡圖像,(d, e)分別為構建狀態和熱處理后的微觀結構的掃描電鏡圖像。(f)顯示了從室溫到1100°C的構建狀態和熱處理后的SLM ZGH451-1的拉伸曲線,(g)是相應的抗拉強度和延性數值。(h) 由ZGH451-1合金通過SLM制造的具有復雜結構的無裂紋渦輪葉片。

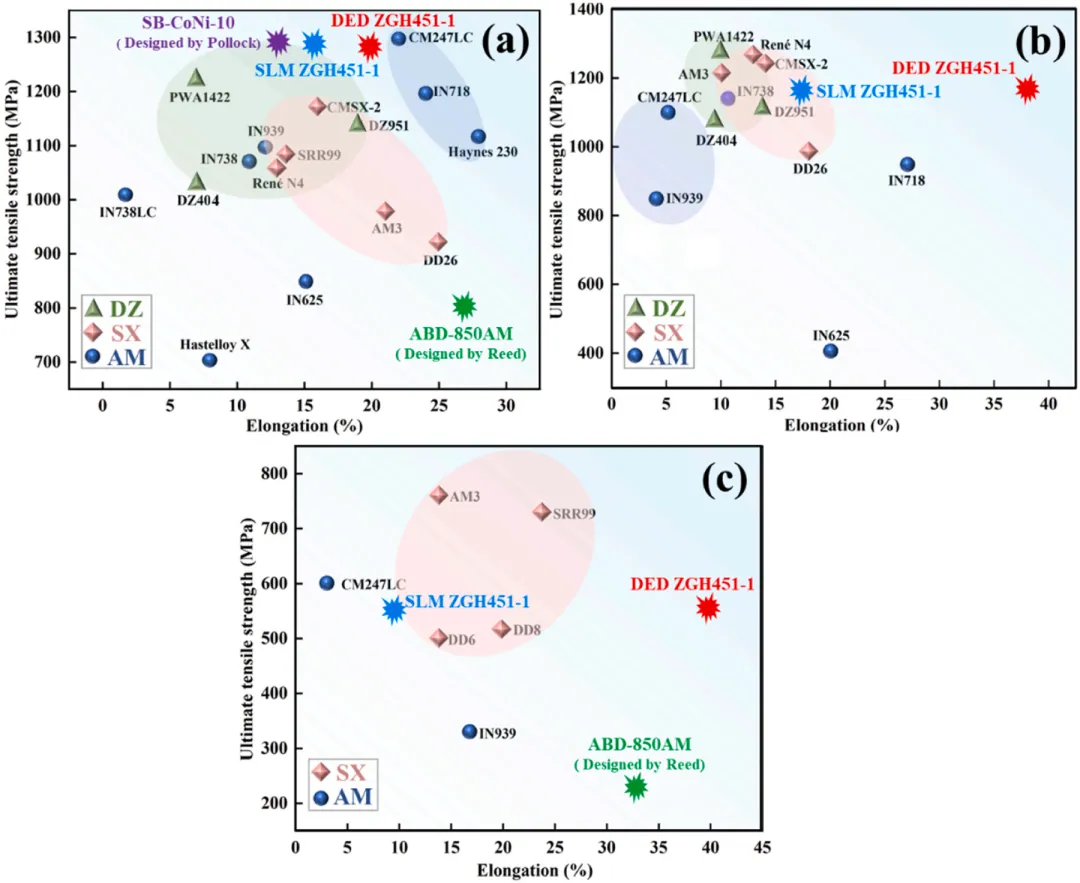

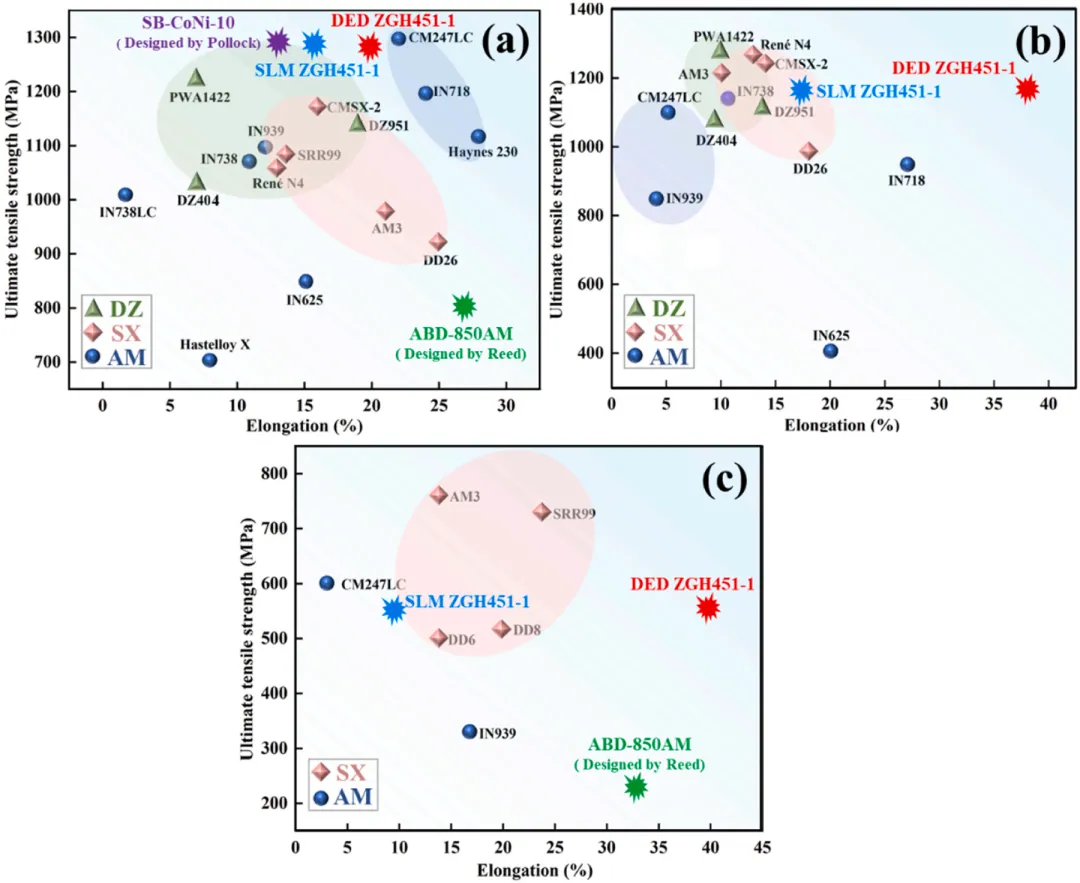

圖16. 將構建狀態的ZGH451-1合金與報道的定向凝固(DZ,熱處理) [89–91],單晶(SX,熱處理)和增材制造高溫合金進行室溫(a)、760°C(b)和1000°C(c)后的拉伸性能進行比較。

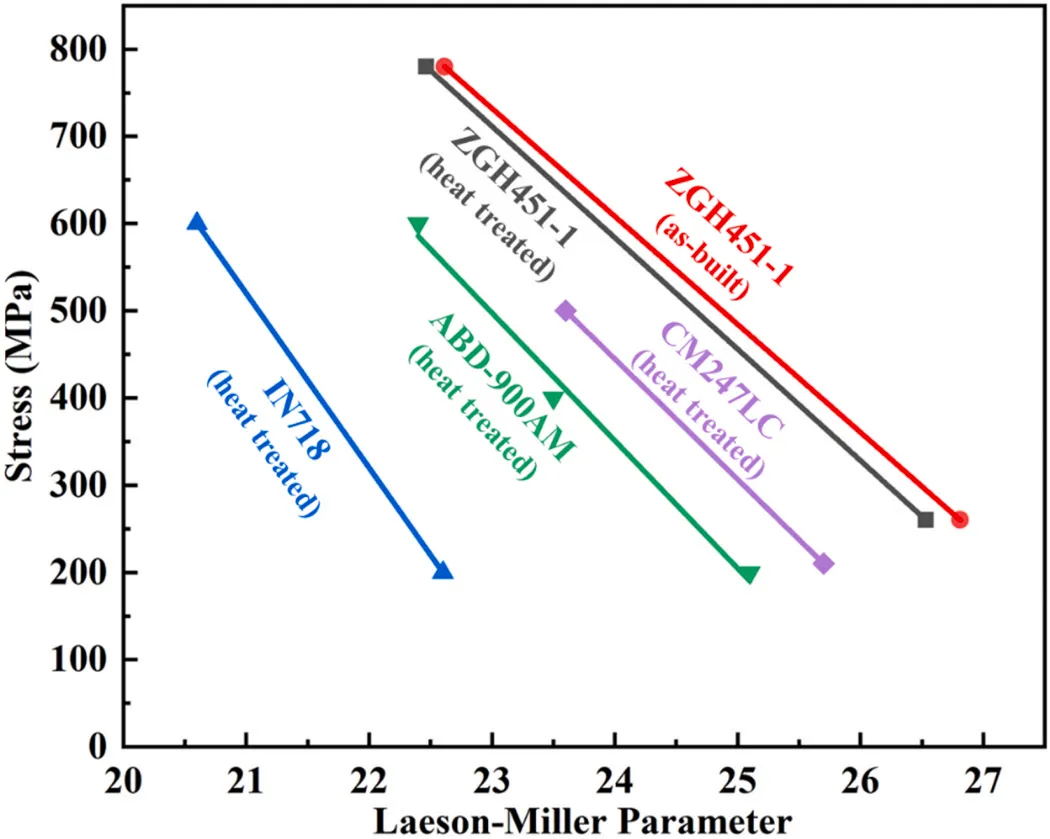

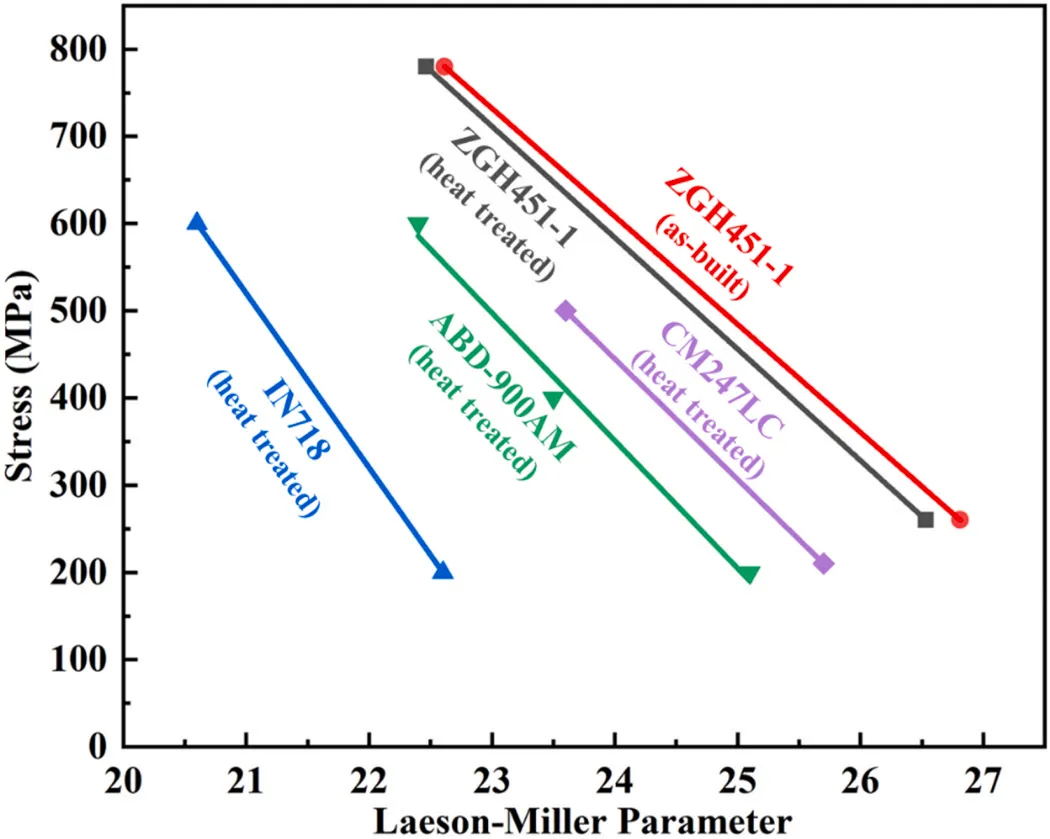

圖17. 基于Larson-Miller參數比較了報告的熱處理合金IN718、ABD-900AM、CM247LC 和構建狀態的合金ZGH451-1的蠕變性能。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。