文/ 付安慶 尹成先 馮耀榮 白真權 韓燕 呂乃欣

中國石油集團石油管工程技術研究院 石油管材及裝備材料服役行為與結構安全國家重點實驗室

前言

我國油氣資源西部接替東部格局正加快形成,特別是新疆地區2030 年前有望建成億噸級油氣生產基地。評價調查顯示,新疆地區石油地質資源量228億噸,占全國22%。塔里木油田是我國“西氣東輸”工程的主力氣源地,克拉瑪依油田是我國西部地區的千萬噸及大油田,塔河油田已躋身我國陸上十大油田之列。新疆地區油氣田開發生產工況環境普遍具有“高溫、高壓、高CO2、高H2S、高Cl-、高礦化度”的特點,最高壓力達130MPa、最高溫超過200℃、CO2 含量最高達4MPa、H2S 含量最高達1MPa、Cl- 濃度普遍在十萬以上、礦化度在二十萬左右,這些復雜苛刻的工況條件加之特殊的作業的工藝(如井下的酸化壓裂、地面集輸管線各種加注藥劑)導致油氣管柱和管道發生嚴重腐蝕失效。由于新疆地區油氣田開發環境較為苛刻,腐蝕問題引起的石油管材失效已成為油氣資源安全開發和生產的主要威脅之一,特別是隨著我國新《安全生產法》和《環境保護法》的頒布實施,安全和環境保護兩大主題已成為油氣田開發生產過程中的重中之重。

井下管柱常見的腐蝕失效形式

1.酸化液腐蝕

對于一些碳酸鹽層,需要采用酸化壓裂工藝將原來不連通的孔隙連通起來,最終提高石油或天然氣的采出率。

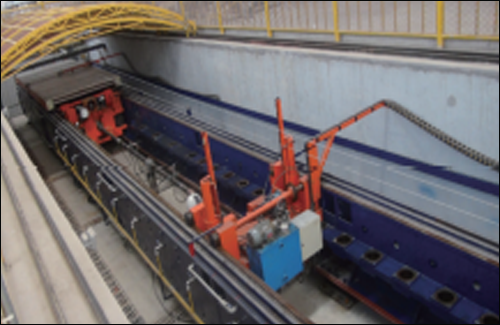

碳酸鹽巖層酸化壓裂液一般采用的土酸酸液,其主要成分為10%HCl + 1.5%HF+3%HAc + 5% 酸化緩蝕劑,其對油氣井管柱具有非常高的腐蝕性。該類腐蝕已成為塔里木油田庫車山前區塊超深高溫高壓氣井油管柱的主要威脅之一(現場照片如圖1),主要是因為井下180 ~ 200℃超高溫工況和酸液的高腐蝕性共同作用,而且殘酸返排過程中因酸化緩蝕劑濃度急劇降低,導致殘酸返排階段腐蝕性還持續較強。

腐蝕介質:酸化壓裂液。

腐蝕程度:高腐蝕性。

腐蝕特點:局部腐蝕,腐蝕周期短(酸化壓裂周期在2-4 小時,殘酸返排周期3-6 天)。

治理措施:開發新型酸化壓裂液體系、開發高效耐高溫的酸化緩蝕劑和升級管材。

圖1 超級13Cr油管酸化液腐蝕

2.含CO2/H2S地層水腐蝕

地層水是指在油氣井正常生產過程中隨著油氣介質的產出水,地層水的主要離子包括:CO32-、HCO3-、OH-、Cl-、SO42-、Ca2+、Mg2+、K+、Na+,新疆地區油氣田井下地層水總礦化度在二十萬左右,其中Cl 離子的含量在十幾萬左右,其pH 值一般在5 ~ 8 之間。由于井下的CO2 或H2S 的存在導致該類腐蝕是所有油氣田井下管柱發生腐蝕的主要原因之一,而由于其高含Cl-,其往往導致管柱發生局部腐蝕,特別是局部腐蝕,如圖2 所示。

圖2 P110碳鋼油管內表面地層水腐蝕

腐蝕介質:地層水,CO2,H2S(少量)。

腐蝕程度:較高腐蝕性。

腐蝕特點:局部腐蝕,腐蝕周期長,伴隨油氣井的整個生產過程。

治理措施:升級管材。

3.注氣井氧腐蝕

注氮氣法被廣泛應用于提高石油采收率(EOR 或IOR),但伴注氣技術的應用,隨之而來的腐蝕問題也日益凸顯,由于井下的腐蝕環境復雜,在注氣燜井的過程中,若未及時采取相應的防腐蝕措施,往往會造成油管腐蝕事故頻發。塔河油田所注氮氣主要來源于膜制氮,膜制氮制得的氮氣純度在95%-98% 之間,氧氣含量3%-5%。

在注氣過程中,注氣時間較短,注氣溫度較低(30℃),因此注氣過程對油管腐蝕的影響相對較小,但經燜井后,注氣帶入的氧在后續的限壓放噴生產和進行壓井換機抽管柱生產過程中會發生氧腐蝕,進而給生產過程帶來較嚴重的危害,所以氧腐蝕及腐蝕產物(氧化物)結垢成為導致井下管柱、大小柱塞和抽油桿失效的主要因素。腐蝕介質:注入水,O2,CO2。

腐蝕程度:高腐蝕性。

腐蝕特點:局部腐蝕,且結垢非常嚴重,腐蝕周期長,伴隨油氣井整個注氣過程。

治理措施:升級管材,內鍍層、非金屬內襯。

圖3 碳鋼油管在注氣過程中的腐蝕及結垢

4.應力腐蝕開裂

由于新疆地區油氣田井下腐蝕環境普遍較為苛刻,普通碳鋼油管已無法適應該類服役工況環境,超級13Cr 馬氏體不銹鋼油管得到普遍應用,近年來,超級13Cr 應力腐蝕開裂問題屢屢出現。

據報道,超級13Cr 馬氏體不銹鋼在氯化物完井液(CaCl2、MgCl2、NaCl 等)、磷酸鹽完井液(K2HPO4、Na2HPO4 等)、硫化氫(H2S)溶液中會發生應力腐蝕開裂。研究表明導致超級13Cr 馬氏體不銹鋼應力腐蝕開裂的敏感介質形成的混合環境(即兩種或兩種以上的介質混合)更容易引起應力腐蝕開裂的發生。

圖4 為超級13Cr 油管在磷酸鹽完井液中的沿晶型應力腐蝕開裂

圖5 為S135鉆桿在硫化氫環境中的沿晶型應力腐蝕開裂。

(1)磷酸鹽完井液應力腐蝕開裂腐蝕介質:磷酸鹽。

腐蝕程度:較高應力腐蝕開裂敏感性。

腐蝕特點:起源于油管外壁,沿晶型和穿晶型皆存在。

治理措施:優化完井液配方,采用甲酸鹽完井液體系。

(2)硫化氫應力腐蝕開裂腐蝕介質:硫化氫。

腐蝕程度:極高應力腐蝕開裂敏感性。

腐蝕特點:起源于油管內壁,沿晶型。

治理措施:升級管材。

全尺寸實物管柱腐蝕系統介紹

采用小試樣在高溫高壓釜系統中模擬油氣田工況進行掛片實驗是研究石油天然氣工業高溫高壓環境中管材及設備腐蝕的最常見最經典方法,該方法往往不能真實反映現場井下管柱的腐蝕行為,主要是因為:首先,小試樣由于尺寸因素往往無法全面反映全尺寸管柱的腐蝕行為和形貌;第二,小試樣如四點彎曲法和應力環法雖然可以加力,其加載的均為單方向的應力,不能反應井下管柱的復雜受力狀況,井下管柱一般都受到內壓、外拉、振動、交變等復雜載荷;第三,小試樣無法反映管柱接頭在服役過程中因腐蝕導致密封失效的行為,而接頭密封失效往往是導致管柱最重要的失效因素之一。鑒于小試樣模擬工況腐蝕研究方法的缺點,石油管工程技術研究院自主研發了“全尺寸石油管高溫高壓實物拉伸應力腐蝕系統”,該系統相對于高溫高壓釜內的小試樣腐蝕方法具有如下三個優勢:第一,其內壓、外拉力、溫度和介質等重要工況參數可完全滿足超高溫高壓氣井極端工況下管柱腐蝕的研究需要;第二,全尺寸管柱研究過程中涵蓋了管柱接頭的腐蝕研究,由于現場管柱大部分的失效與油管接頭腐蝕密封泄漏有關,而常規的小試樣研究方法無法反映接頭的真實腐蝕行為;第三,該系統將全尺寸(Full-scale)與小試樣(Small-scale)方法有機結合在一起,考慮到小試樣研究的方便性,在全尺寸管柱內設計了小試樣掛樣系統。

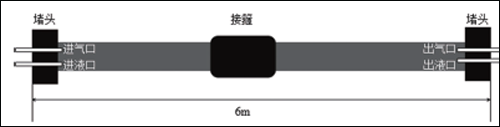

“全尺寸石油管高溫高壓實物拉伸應力腐蝕系統”,如圖6 所示,主要用于測試全尺寸油管和套管柱在復雜苛刻服役工況環境下的腐蝕、應力腐蝕開裂、接頭密封失效,具體參數為:最大內壓為100MPa、最高溫度為200℃、最大軸向拉力700 噸、最長管段為12m、最長連續工作時間720 小時,介質包括濃酸溶液、濃堿溶液、濃鹽溶液、CO2 和H2S等腐蝕性氣體等。全尺寸實物管材腐蝕試驗系統在一年的投用時間內,已成功為塔里木油田公司超13Cr 油管、西南油氣田公司耐蝕合金油管、中海油非金屬管線進行了研究和評價實驗。

圖6 全尺寸石油管高溫高壓實物拉伸應力腐蝕系統

全尺寸實物管柱腐蝕評價研究案

圖7 全尺寸超級13Cr油管實驗連接示意圖

高壓氣井經過酸化壓裂后返排的殘酸,即鮮酸(10%HCl + 1.5%HF + 3%HAc+ 5.1%TG201 緩蝕劑)與碳酸鹽地層作用后的反應產物,本實驗所用殘酸液取自油田現場,其pH 值在2.7 左右。

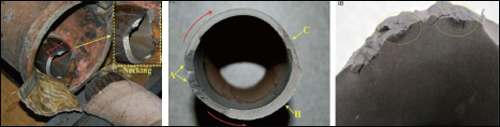

1.超級13Cr油管斷裂部位斷口表征

圖8 和圖9 分別為管柱發生斷裂后的宏觀照片和微觀形貌。從圖8(b)可以看出管柱斷裂有明顯的三個區域,其中區域A 為裂紋源區,有兩個半圓形的灰黑色區域,放大后如圖8(c)所示,初步判斷起裂源是油管內壁的兩個腐蝕坑,圖9(a)的微觀形貌可證明確實存在腐蝕產物,該斷裂為典型的沿晶斷裂,圖9(a)的微觀形貌表明是典型的韌窩狀韌性斷裂;區域C 為瞬斷區,從圖9(a)可以看出管柱在該區域發生了一定的頸縮后然后斷裂,圖9(c)顯示微觀形貌為韌窩狀。基于以上分析,可以推斷油管斷裂起源于內壁的腐蝕坑(區域A),在管柱內壓及外拉力的共同作用下,油管從區域A 內壁起裂,然后迅速擴展到區域B,最終擴張到C 區發生完全斷裂。

圖8 全尺寸13Cr油管已斷部位斷口宏觀形貌

圖9 全尺寸13Cr油管已斷部位斷口微觀形貌

(a、裂紋源區;b、裂紋擴展區;c、瞬斷區)

2.超級13Cr油管內表面腐蝕坑及裂紋形成過程

(1)腐蝕坑特征

圖10 全尺寸13Cr油管內壁腐蝕坑宏觀形貌(靠近斷裂處)

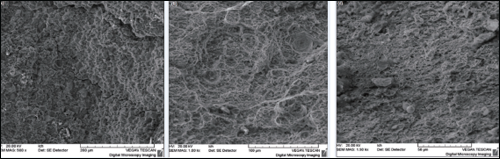

全尺寸13Cr 油管內壁腐蝕坑宏觀形貌如圖10 所示,在靠近斷裂位置的75cm 管段范圍內有宏觀可見腐蝕坑25個,對腐蝕坑進行微觀觀察,發現大部分腐蝕坑周圍已出現了“X”狀的裂紋,這些裂紋均以腐蝕坑為中心,以“X”

狀向四個方向擴展,部分裂紋在擴展的過程中出現了二次裂紋形貌,如圖11所示。

圖11 全尺寸13Cr油管內壁腐蝕坑微觀形貌

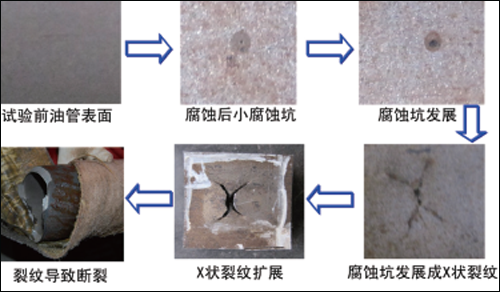

(2)腐蝕坑到裂紋發展過程如前所述,被測試的超級13Cr 全尺寸管柱經歷了高溫—高內壓—高拉應力—高腐蝕性殘酸的交互作用,毫無疑問,以上四個關鍵因素必將導致13Cr 管柱內壁發生腐蝕,隨著測試時間的推移甚至進而發生開裂。結合實驗及測試結果將油管內壁腐蝕—點蝕—裂紋—斷裂的整個過程分為如下五個過程,如圖12所示。

圖12 全尺寸13Cr油管內壁腐蝕坑-裂紋-斷裂發展過程

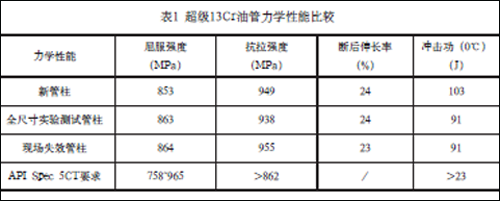

3.超級13Cr油管力學性能

表征為了考察管柱在經歷高溫—高內壓—高拉應力—高腐蝕性殘酸多因素交互作用后的力學性能,對實驗后的管柱和未使用的新管柱進行了屈服強度、斷裂強度、斷后伸長率、沖擊功等力學性能測試,同時選取了塔里木油田現場某口井失效的超級13Cr 油管進行了同上的測試,以比較實驗室全尺寸腐蝕測試后管柱和現場失效管柱力學性能的差異性。從表1 中可以看出,無論是全尺寸測試后管柱還是現場失效管柱,其力學性能都滿足API Spec 5CT 的要求,全尺寸測試后管柱和現場失效管柱的屈服強度及抗拉強度相對于新管柱變化較小均在10MPa 以內,斷后伸長率基本相同,沖擊功方面,全尺寸測試后管柱和現場失效管柱明顯低于新管柱。通過對比全尺寸測試后管柱和現場失效管柱的力學性能參數,基本非常接近,印證了采用全尺寸石油管高溫高壓實物拉伸應力腐蝕系統可以模擬井下油管的服役行為。

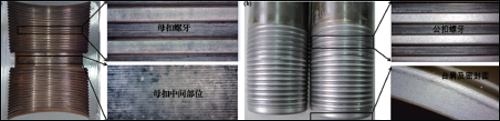

4.超級13Cr油管接頭螺紋表征

根據油田現場統計表明約有50%左右的管柱失效與接頭密封泄漏有關,因此,本研究對實驗測試后的超級13Cr油管接頭進行了分析,如圖13 所示。

圖1 3 全尺寸13Cr油管螺紋( 公母扣)形貌

從本實驗的測試結果來看,母扣螺牙、母口中間部位、公扣螺牙、公扣密封面、公扣臺肩面均為發現有腐蝕痕跡,可見在實驗過程中油管接頭未發生密封泄漏,密封性能良好。

結語

隨著人類對天然氣能源需求的與日俱增,石油管材及裝備面臨著前所未有的高溫、高壓、高含H2S/CO2、交變載荷、高流速、復雜作業工藝等苛刻服役環境帶來的腐蝕難題,亟待系統研究腐蝕機理和相應的防腐技術。石油管工程技術研究院腐蝕與防護研究團隊將以石油管材及裝備材料服役行為與結構安全國家重點實驗室建設為契機,在現有實驗裝備的基礎上,逐步引進超高溫高壓應力腐蝕實驗裝備、在線實時微區腐蝕研究裝備、大型多相流腐蝕模擬及預測軟件,同時進一步加強自研全尺寸腐蝕裝備的開發和功能升級。

責任編輯:班英飛

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-801

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8135

腐蝕與“海上絲綢之路”

點擊數:6475