引言

汽車腐蝕不僅影響美觀,還直接影響汽車的性能指標、安全性、可靠性和使用壽命。同時,還會造成能源的極大浪費以及對環境的嚴重污染。

隨著國家逐步走向低碳經濟,汽車企業已不再單純依賴汽車的可靠性及使用性能,作為存活、搶拼市場的主要技術策略,而是開始重視汽車在生產、使用過程中所引發的環保、節能等問題。因此,考核汽車耐腐蝕性尤為重要。

通過腐蝕測試,可以暴露出產品存在的腐蝕問題,為提高產品的耐腐蝕性能提供依據。

1、腐蝕試驗方法

汽車零部件的腐蝕試驗方法主要有以下幾種:

1.1鹽霧試驗(針對無機涂層、有機涂層零件);

1.2冷凝水/水霧試驗(針對有機油漆涂層零件);

1.3氣體腐蝕試驗(針對鋼合金、無機覆蓋層、油漆涂層零件);

1.4腐蝕膏試驗(針對裝飾性鉻層、銅-鎳-鉻鍍層、鎳-鉻鍍層零件);

1.5整車道路腐蝕試驗(綜合性考核整車各零件)。研究表明,整車道路腐蝕試驗最接近戶外自然狀態下的腐蝕狀態。目前,許多先進的汽車企業都將整車道路腐蝕試驗作為評價整車及其零部件耐腐蝕性能的試驗方法。

2、整車道路腐蝕試驗

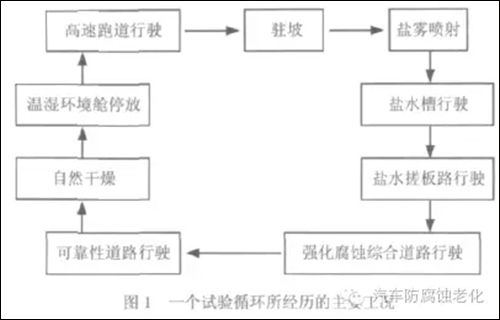

整車道路腐蝕試驗是指汽車在試驗場內進行具有碎石路行駛、鹽水路行駛、鹽霧嘖射、溫濕環境艙停放等工況的試驗(見圖1)。

試驗工況主要模擬:非鋪裝路面行駛、嘖灑融雪劑的路面行駛、海洋性氣候和濕熱氣候。

以QC/T732-2005《乘用車強化腐蝕試驗方法》為例,1個試驗循環的周期為24小時,10個試驗循環模擬車輛實際使用1年。每10個試驗循環結束后,為樣車做一次全面的腐蝕評估,并在相應的階段為樣車進行整車腐蝕評價。

國際上慣用的評價標準通常包含3個階段,分別為30循環、60循環、100循環,各階段的評價重點均有區別,第1階段著重考核外觀腐蝕,第2價段側重于考核功能性零部件的腐蝕,第3階段著重考核涉及安全的零部件。

3、常見腐蝕問題分析與防腐優化

大量整車腐蝕試驗的結果表明,自主品牌車型與合資品牌車型在防腐能力上存在較大差距。現根據試驗數據,對常見問題進行統計,并對引起腐蝕的原因進行淺析。通過對比各車型防腐效果的優劣,給予防腐優化建議,如下所述:

3.1車身外板

車身外板因外觀性強,腐蝕問題易引起車主抱怨。車輛在日常使用中,四門兩蓋、翼子板和頂棚等外板易受到劃傷、磕碰以及路面碎石的擊打,這些傷害對車身漆膜和金屬表面氧化膜均會造成損傷,修復不及時或車輛使用環境惡劣等因素,都可能引起車身腐蝕。

3.1.1腐蝕形態

點腐蝕、涂膜起泡和涂膜脫落等。

3.1.2問題分析與防腐優化

3.1.2.1涂漆前的鋼材表面存在油脂、鐵屑和灰塵等,易引起漆膜起泡和脫落。優異的表面預處理,可以提高涂層的機械性附著力和化學性附著力,是車身外板防腐的重要基礎工作。

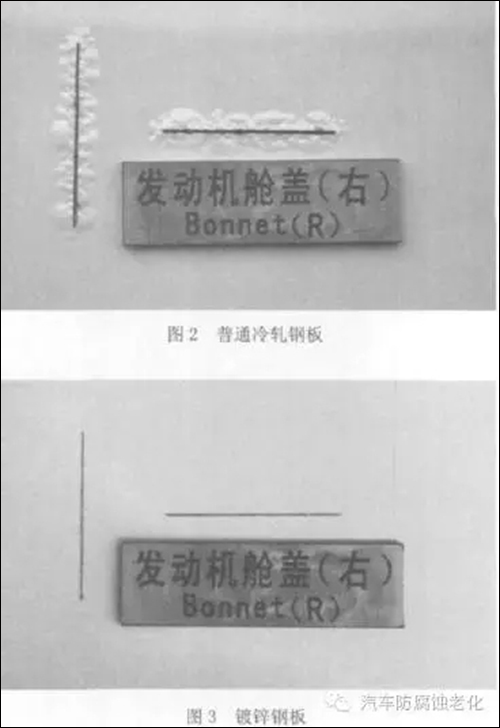

3.1.2.2車身碳鋼板腐蝕主要是吸氧腐蝕,受損的裸露鋼表面腐蝕成陽極,鄰近有涂層處為陰極而成堿性。普通冷軋鋼板,隨著陽極溶解反應,涂膜從金屬基體上分離,出現涂膜起泡現象。在干濕交替的作用下,鹽水逐漸侵入涂膜,從而加劇腐蝕的形態(見圖2)。可采用耐堿性、耐水解涂層,選用7~10pm的熱浸雙面鍍鋅鋼材(見圖3)或鋁材進行防腐。

3.1.2.3涂膜作為保護層的涂料,常受到沖擊、摩擦等外力作用。性能差的涂膜受石擊后,易使鋼材基體出現點腐蝕,涂層起泡。采用具有一定厚度(90~120μm)、硬度、柔韌性和抗沖擊性的涂膜,能起到很好的防護效果。

3.2車身內板

汽車的制造需經過沖壓成型、焊接拼裝、涂裝和總裝這四大工藝流程,工藝的質量直接影響整車的防腐性能。車身內板腐蝕常見部位有:四門兩蓋的折邊和尖角,前翼子板邊緣,車身鋼板接縫,蓋板工藝孔,車身空腔、焊點等。

3.2.1腐蝕形態

點腐蝕、縫隙腐蝕、電偶腐蝕、銹跡污染車身等。

3.2.2問題分析與防腐優化

3.2.2.1沖壓裁剪的板材邊緣易產生毛刺、毛邊等缺陷,影響涂漆質量,易出現點腐蝕、銹跡污染車身等現象。通過選擇合理的沖裁間隙值、控制磨具刃口磨損度等方法減少毛刺的產生;使用護板對板材邊緣進行覆蓋等均為有效的防腐措施。

3.2.2.2焊接件的鋼板搭接處容易產生晶體缺陷、縫隙和毛刺等,并引起積水以及點腐蝕等現象。采用激光焊接,減少焊接熱變形;采用鋼板一體沖壓工藝,減少搭接縫隙;對鋼板搭接處進行密封處理或使用塑料件對其進行覆蓋;優化結構設計,避免出現雙電位金屬搭接、凹槽積水和尖銳部位等。

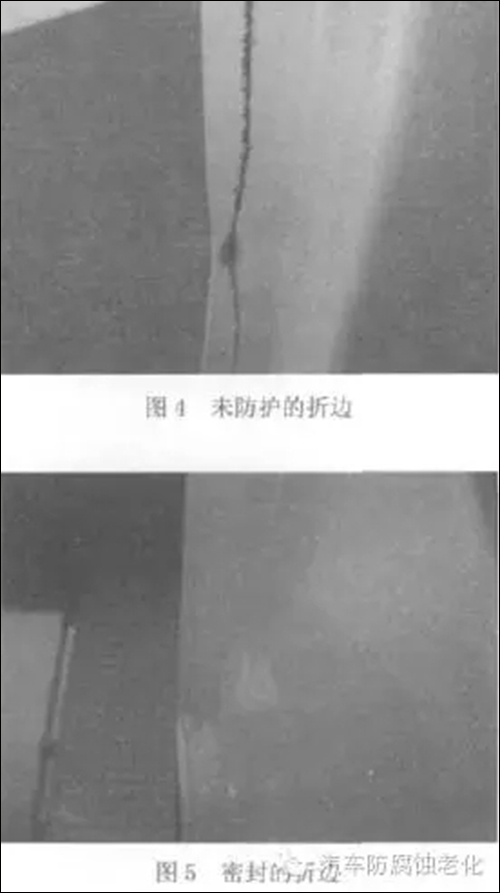

3.2.2.3車身焊接件為提高其強度使用較多的折邊工藝,存在毛刺,易出現點腐蝕及銹跡污染車身的現象(見圖4)。折邊采用厭氧性PU密封膠進行密封處理,防腐的效果優異(見圖5)。

3.2.2.4因空腔結構的特殊性,預處理材料和電泳漆不易滲入,易出現大面積腐蝕等現象(見圖6)。防腐措施可通過提高空腔的密閉性、采用良好的電泳和空腔注蠟工藝等方法(見圖7)。

3.2.2.5總裝過程中,出現涂層被破壞,導致鋼材基體無防護而腐蝕,應避免出現損傷性操作。

3.3車身裝飾亮條

隨著車身設計愈加美觀,裝飾亮條被廣泛使用。亮條的常用基材有塑料和不銹鋼兩種,表面多采用鍍鉻工藝。亮條腐蝕常見部位:尖角、邊緣。

3.3.1腐蝕形態

縫隙腐蝕、銹跡污染車身等。

3.3.2問題分析與防腐優化

3.3.2.1切割基材制作亮條時,破壞邊緣鍍層并產生毛刺,邊緣出現點腐蝕;亮條邊緣與膠條的縫隙易積水,引起縫隙腐蝕。通過改進亮條裝配工藝,采用耐腐性高的基材,對邊緣、尖角進行圓滑處理,提高膠條與亮條邊緣的接合度等方法來進行防腐。

3.3.2.2亮條緊固螺栓銹蝕、安裝支架銹蝕等,導致銹跡從亮條內部流出,污染車身。應避免出現凹槽結構,選用耐蝕性螺栓和支架等方式進行防腐。

3.4緊固件

汽車用緊固件數量約占整車零件總數的45%,包含用于不同部位,重要程度差異極大的眾多品種,其材質要求也不相同。緊固件腐蝕不僅影響外觀,對車輛的保養維修、整車功能性、安全性都會造成影響。

3.4.1腐蝕形態

點腐蝕、全面積腐蝕、金屬缺失、銹跡污染車身等。

3.4.2問題分析與防腐優化

3.4.2.1底盤及發動機艙環境較車身惡劣,緊固件受沖擊及損失性操作后,其涂鍍層被破壞。電鍍鋅等處理工藝的螺栓無法滿足防腐要求,易出現全面積腐蝕、金屬缺失等現象。避免損傷性操作,對敏感部位加裝罩蓋進行防護。

3.4.2.2使用環境惡劣的緊固件宜采用耐蝕性高的表面處理工藝,如達克羅工藝。車身的緊固件采用鍍鋅加黑色鈍化處理,或者在其表面嘖涂車漆也能滿足防腐要求。

3.5底盤附件

底盤的工作環境最為惡劣,路面上泥水和砂石等的強烈沖擊,對各部件造成傷害,最后形成腐蝕。其防腐性能直接影響汽車的安全性、操縱性、舒適性和經濟性。

3.5.1腐蝕形態

縫隙腐蝕、局部腐蝕、晶間腐蝕、腐蝕疲勞、穿孔等。

3.5.2問題分析與防腐優化

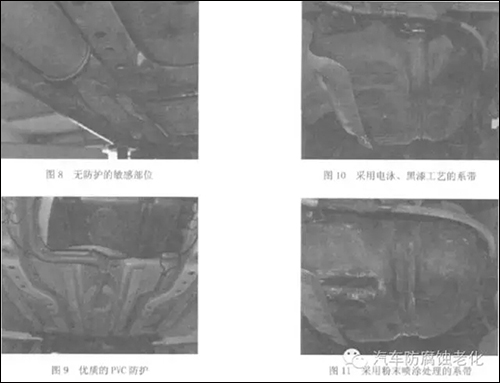

3.5.2.1受沖擊的敏感部位無防護或防護嘖涂物的抗石擊性差,加之鋼板搭接處因相對運動而積水,易引起鋼板大面積銹蝕、縫隙腐蝕(見圖8)。通過減少受沖擊的敏感部位,并采用具有一定厚度跟附著力的PVC進行防石擊密封嘖涂來進行防護(見圖9)。

3.5.2.2油箱系帶多采用陰極電泳處理,并以黑漆涂覆表面。其抗石擊性差,系帶因涂鍍層破損而銹蝕(見圖10)。通過工藝對比腐蝕試驗發現,油箱系帶在原有工藝基礎上增加粉末嘖涂處理后,其抗石擊性、防腐性優異(見圖11)。

采用鋁合金材質、對系帶的邊緣進行防護處理等方法也能起到防腐效果。

3.5.2.3底盤管體的材質采用鍍鋅管,受石擊后其抗腐蝕性降低,加之管體內部還存在波動的壓力,易出現銹蝕疲勞、穿孔現象。底盤的管體宜采用不銹鋼材質,管體外表嘖涂高分子材料或套上ABS工程塑料套,也可采用邦迪管(銅焊鋼管、雙層卷焊管)作為制動管。

3.5.2.4排氣系統采用表面鍍鋅、鍍鋁的鑄造金屬,其抗腐蝕性低,易出現吊耳斷裂、金屬缺失、穿孔等現象。排氣系統宜采用鉻-鐵素體不銹鋼為基材進行防腐。

3.6發動機艙

發動機艙排氣歧管產生的高溫和路面灰塵、積水的飛濺,易引起機艙零部件出現腐蝕。

常見腐蝕失效的零件有皮帶張緊輪、發電機、啟動機和空調壓縮機等,主要造成零件失效的原因是:零件內部轉子和軸承腐蝕產生銹垢,囤積阻塞導致轉子卡死無法運轉。

通過機艙底部采用全防護,提高易腐蝕零件的離地高度,加上良好的通風散熱設計等方法,可有效提高機艙零件的耐腐能力。

3.7內飾

因內飾的外觀性較強,腐蝕問題易引起車主的抱怨。目前,內飾可見的金屬零件表面多采用鍍鉻工藝。常見腐蝕零件有:頭枕支柱、安全帶鎖舌等。

3.7.1腐蝕形態

點腐蝕、鍍層起泡、鍍層脫落等。

3.7.2問題分析與防腐優化

零件在制造過程中易產生毛邊、毛剌,表面光潔度差等缺陷,導致鍍層不均勻或局部無鍍層等現象,易引起零件出現點腐蝕。零件基材宜選用耐蝕性高的基材,控制零件邊緣毛刺數量,提高電鍍的工藝質量等方式來進行防腐。

4、結束語

車輛的腐蝕控制是一項復雜的系統工程,在控制成本的前提下,通過車輛設計、材料選用、制造工藝、防護設計、質量控制等方面進行防腐優化,提高整車耐腐蝕性能。目前,我國自主品牌汽車與外資品牌在防腐工藝方面存在較大的差距。只有通過加大整車道路腐蝕試驗的力度,加快防腐研究成果的轉化,使其在激烈的市場競爭中占有優勢地位。

更多關于材料方面、材料腐蝕控制、材料科普等等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org 責任編輯:王元 《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414