[摘要] 對碳纖維增強復合材料(CFRP)粘接接頭在極限溫度下的耐久性進行了研究。分析CFRP表面粗糙度對粘接性能的影響,并制作了AL-AL和CFRP-AL單搭接接頭,分別測試80和-40℃環境下不同老化周期后的接頭失效載荷。結果表明:砂紙打磨能有效提升CFRP粘接效果。但隨著粗糙度進一步增加,CFRP-AL接頭承載能力逐漸降低;在高溫下,AL-Al接頭性能由膠粘劑后固化決定,而CFRP-AL接頭高溫耐久性受到膠粘劑后固化和CFRP老化的共同影響;低溫老化對AL-Al接頭性能無明顯影響,而CFRP-AL接頭失效載荷在熱應力的影響下出現下降。最后建立了CFRP-AL接頭內聚力模型,定義了溫度退化因子,實現極限溫度持續作用下的接頭失效預測。

關鍵詞:碳纖維增強復合材料;粘接接頭;極限溫度;耐久性;內聚力模型

前言

輕量化技術是實現汽車節能減排的有效措施之一。汽車輕量化途徑主要包括新材料應用、結構優化設計和新工藝,其中又以新材料應用最為有效[1]。碳纖維增強復合材料(carbon fiber reinforced polymer,CFRP)具有高比強度、高比模量、耐腐蝕和抗疲勞性能良好等優點,能夠在保證整車性能的同時實現輕量化,在汽車產業中的應用日益廣泛[2]。傳統的連接技術如鉚接、焊接等往往存在應力集中和材料損傷等問題,不能完全滿足CFRP連接的需要,這嚴重制約了CFRP的進一步應用。粘接作為一種新型的結構連接技術,具有密封性好、應力分布均勻、抗疲勞和耐腐蝕等優點,能夠在不破壞零件結構的同時保證一定粘接強度,實現異種材料連接,在CFRP連接中起到越來越重要的作用[3]。

汽車在實際服役過程中,往往須經受嚴寒和暴曬等惡劣條件,環境溫度范圍一般為-40~80℃。在持續極限溫度作用下,膠粘劑屬性會發生改變,從而影響粘接結構性能,同時由于膠粘劑和基材熱膨脹系數不同而產生的熱應力效應可能會導致結構損傷[4]。對于CFRP,碳纖維和樹脂基底同樣存在較大的熱膨脹系數差異,且樹脂基底在溫度載荷下也會發生老化,造成粘接結構力學性能下降[5-6]。因此針對極限溫度下的粘接接頭耐久性進行研究,獲得性能變化規律和內在機理,并在此基礎上提出有效的失效預測方法具有十分重要的意義。

針對環境溫度作用下的粘接接頭耐久性能,國內外學者展開了相關研究。韓嘯等[7]基于響應面法研究了經歷不同極限溫度環境后,采用不同屬性膠粘劑制作的鋼-鋁單搭接膠接接頭的強度退化現象。在此基礎上進一步對循環溫度場作用下的接頭剩余強度進行了試驗測試和仿真預測[8]。Zhang等[9]選用電鍍鋼、鋁合金為粘接基材,研究了同種、異種材料單搭接接頭在80℃持續作用下的耐久性能,發現在高溫老化作用下接頭強度均出現下降,且異種材料粘接接頭耐久性由相對較弱的膠粘劑-基材界面所決定。Wu等[10]對80℃環境下作用14天后的鋁合金單搭接接頭靜態、疲勞性能進行測試,結果表明,高溫老化后接頭準靜態強度和低周疲勞強度明顯下降而高周疲勞強度幾乎沒有變化。Akderya等[11]采用環氧樹脂基底復合材料制作單搭接接頭,并在-18和70℃環境下暴露一周進行拉伸試驗,發現高低溫持續作用均造成接頭失效載荷的下降。

現有的粘接接頭高低溫耐久性研究通常針對傳統金屬材料粘接基材,而CFRP與金屬材料之間存在明顯的差異,而且CFRP自身的老化也會對接頭性能產生影響。本文中研究CFRP表面粗糙度對接頭失效載荷的影響,并確定了最佳粘接方案。在此基礎上,對鋁合金-鋁合金/CFRP-鋁合金(AL-AL/CFRP-AL)單搭接接頭進行-40和80℃環境下0(未老化)、5、10、15、20和 25天的老化試驗,研究失效載荷隨老化周期的變化規律,并通過宏觀觀察與掃描電子顯微鏡(SEM)微觀觀察分析接頭失效形式。基于雙線性內聚力單元建立接頭仿真模型,并引入溫度退化因子,結合試驗測試獲得初始失效準則,對持續極限溫度作用下的接頭失效載荷進行預測。

試驗過程

1.1 材料選擇

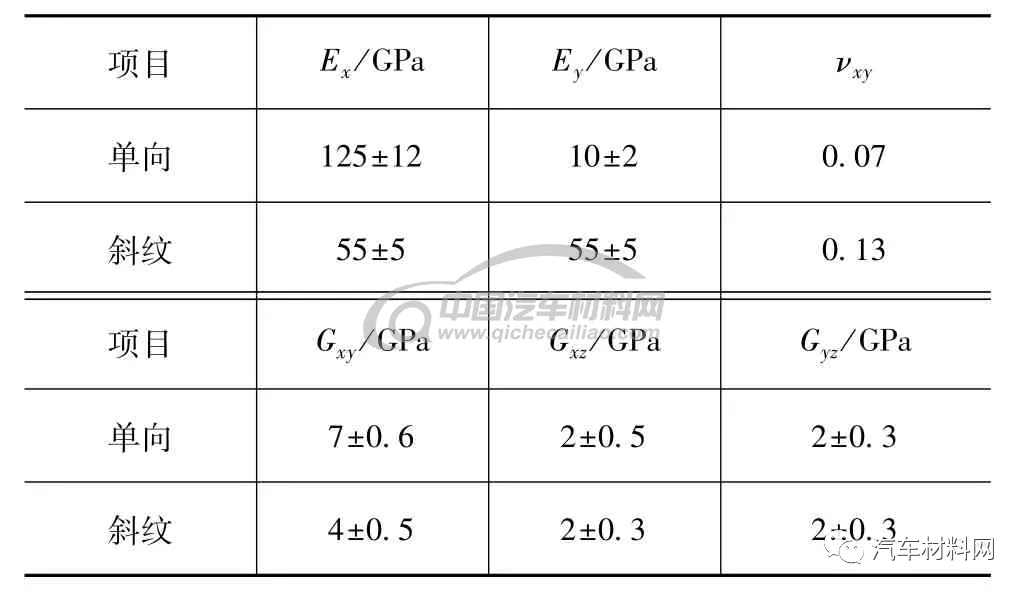

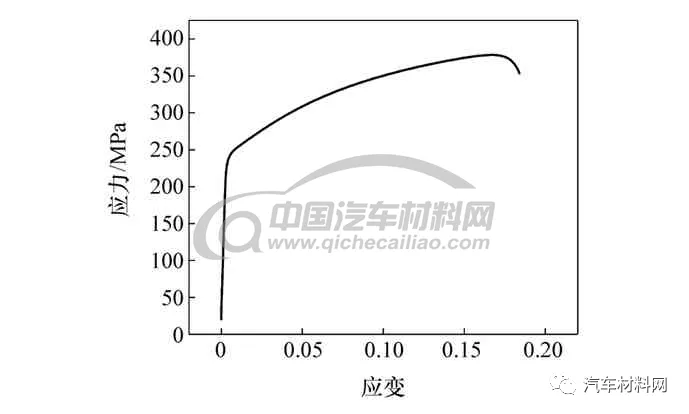

粘接基材為車體結構中常見的6061鋁合金和CFRP板材。CFRP板材由斜紋、單向預浸料加工而成,其整體厚度為2 mm,鋪層順序為[(0/90)/0/90/0/90/0/90/(0/90)];選用雙組份環氧樹脂膠粘劑Araldite?2015(亨斯邁先進材料有限公司),它具有較高的粘接強度并適用于復合材料粘接,廣泛應用于汽車工業。膠粘劑和CFRP主要材料參數如表1和表2所示。依據標準GB/T 228—2002《金屬材料室溫拉伸試驗方法》制作鋁合金拉伸試樣,并進行準靜態拉伸試驗,獲得鋁合金真實應力-應變曲線如圖1所示,鋁合金材料參數如表3所示。

表1 Araldite2015材料參數

表2 CFRP材料參數

注:E為彈性模量;G為剪切模量;ν為泊松比。

表3 鋁合金材料參數

圖1鋁合金應力 應變曲線

1.2 接頭制作

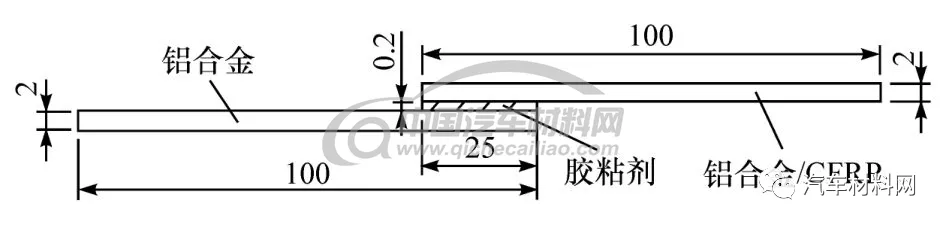

參考標準ISO4587—2003設計制作了AL-AL和CFRP-AL單搭接接頭,接頭尺寸示意圖如圖2所示。其中搭接長度和寬度均為25 mm,膠層厚度為0.2 mm。

圖2 單搭接粘接接頭尺寸示意圖(mm)

在試驗環境(溫度保持在25±3℃,相對濕度保持在50±5%)條件下,完成所有試件的粘接。參考標準GB/T 7124—2008對粘接基材進行表面預處理,其中鋁合金表面采用#80氧化鋁噴砂處理(空氣壓力0.5 MPa,噴砂時間10 s)。考慮到噴砂容易造成CFRP損傷,因此使用砂紙對其進行輕微打磨。采用丙酮對噴砂后鋁合金和打磨后CFRP板進行去脂和清潔。待試件干燥后進行施膠,并利用設計的專用夾具完成粘接。粘接夾具如圖3所示,夾具表面粘貼特氟龍膠帶以防止殘留膠粘劑固化后難以清理。膠層厚度由墊片進行控制。粘接完成后接頭在常溫下放置24 h,然后進行2 h的80℃高溫固化,并在試驗環境中保持24 h。為提高試驗數據一致性,在完全固化之前切除粘接區域附近余膠。

圖3 粘接夾具

1.3 試驗方案

為研究CFRP表面粗糙度對粘接性能的影響,獲得較好的 CFRP-AL粘接效果,分別采用#80、#240、#360、#600和#800砂紙對 CFRP表面進行打磨,然后采用OLS3000型激光共聚焦顯微鏡測試表面粗糙度。針對每個測試表面,選取5個位置進行重復測試,獲得平均表面粗糙度R a。按照接頭制作流程完成試件粘接和固化,通過準靜態拉伸試驗測試失效載荷,每種粗糙度測試5個試件。

根據粗糙度測試結果,選取失效載荷最大的前處理方案制作粘接接頭。將固化好的粘接接頭均勻放置于高低溫濕熱環境箱(WEISS實驗設備有限公司)中,分別設置環境溫度為80和-40℃,進行0、5、10、15、20和25天的老化試驗。老化試驗結束后將試件再置于試驗環境中,直到恢復常溫,然后進行準靜態拉伸試驗,每組試驗至少重復3次。

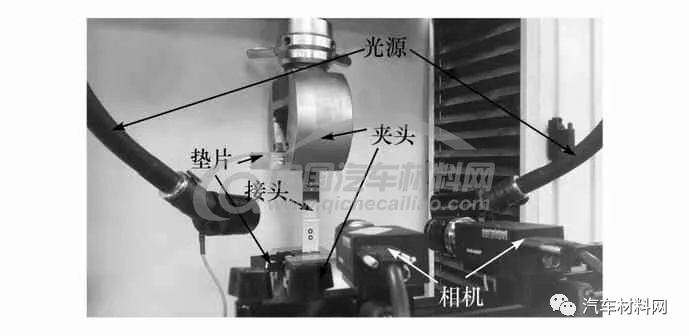

使用WDW3100微機控制電子萬能試驗機(長春科新試驗儀器有限公司)對AL-AL和CFRP-AL單搭接粘接接頭進行準靜態拉伸,試驗機拉伸速度為1 mm/min。試件夾持端放置2 mm厚的墊片,以消除拉伸試驗過程中彎曲應力的影響。拉伸過程試驗載荷由萬能試驗機記錄。考慮到試驗過程中拉伸機夾持機構的變形對試件位移采集存在一定影響,采用基于三維數字圖像相關技術的非接觸全場應變測量系統測取接頭粘接區域真實變形。準靜態拉伸試驗現場如圖4所示。

圖4 準靜態拉伸試驗現場

試驗結果與分析

2.1 CFRP表面粗糙度對失效載荷的影響

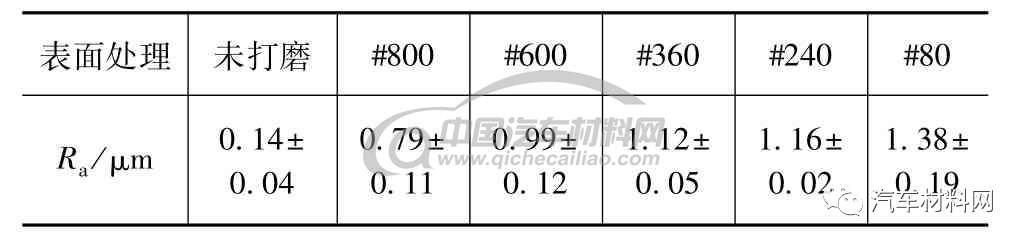

CFRP板材表面光滑且有可能附著脫模劑,因此采用砂紙對其表面進行打磨處理,然后再粘接。未經表面處理和采用不同目數砂紙打磨后的CFRP-AL粘接接頭表面粗糙度Ra如表4所示。

表4 CFRP表面粗糙度

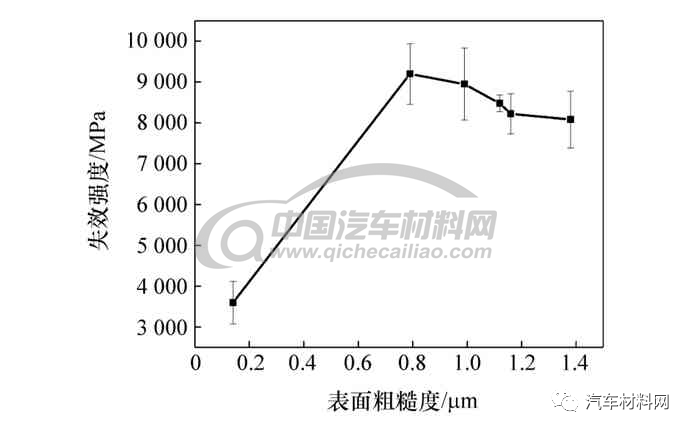

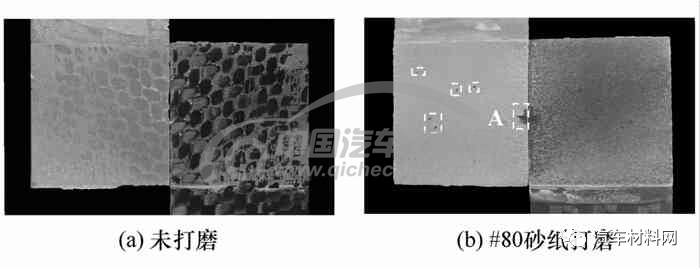

由表4可知,未打磨的CFRP表面粗糙度最小,打磨后隨著砂紙目數的減少,CFRP表面粗糙度逐漸增加。采用不同粗糙度CFRP制作的粘接接頭的失效載荷如圖5所示。由圖可知,未打磨的CFRP,表面十分光滑,不利于膠粘劑粘附,因而粘接失效載荷相對較低(3 597 N),且其破壞斷面呈現明顯的界面失效,如圖6(a)所示,未能實現有效粘接;而打磨后的接頭,即使用#800砂紙打磨,其表面粗糙度也驟然得到顯著提升而得以和膠粘劑有效粘附,不再產生界面失效,而斷面的失效則呈現為膠粘劑內聚破壞,打磨后失效斷面如圖6(b)所示。

圖5 不同粗糙度CFRP-AL接頭失效載荷

圖6 未打磨和#80砂紙打磨接頭失效斷面

對于CFRP打磨后的粘接接頭,隨著表面粗糙度的增加,其失效載荷逐漸下降,即在測試范圍內(0.79-1.38μm),CFRP表面越粗糙,接頭承載能力越低。當采用#800砂紙打磨時,獲得最大失效載荷,為9 198.5 N。采用#600砂紙時,失效載荷相比最大值減少了2.71%,下降幅度相對較小。而采用#360砂紙時接頭失效載荷出現明顯下降,為7.83%,采用#240和#80砂紙打磨時接頭失效載荷分別下降了10.62%和12.16%,下降速度有所減緩。隨著粗糙度的增加,膠粘劑不能有效地浸潤粘接表面,容易造成粘接膠層不連續,從而降低接頭承載能力[12]。

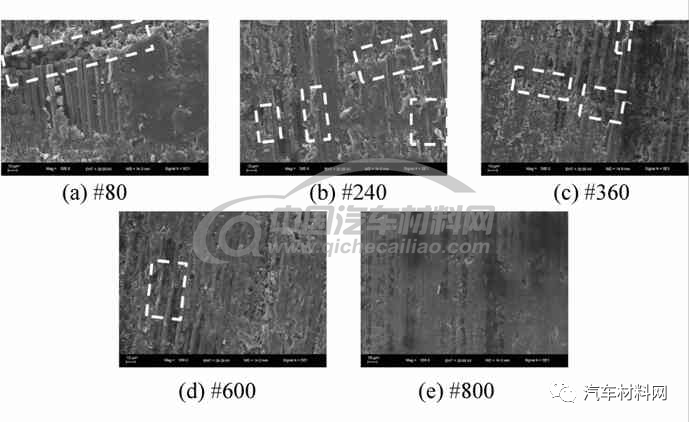

基于SEM對打磨后CFRP表面進行微觀觀察,如圖7所示。#80砂紙打磨后CFRP表面存在明顯的劃痕,造成較為嚴重的局部纖維斷裂,如圖7(a)中矩形虛線框所示,#240和#360砂紙打磨后也出現了一定程度的纖維損傷,而使用#600和#800砂紙打磨后CFRP表面相對平整,沒有較大的劃痕,其中#600砂紙打磨后觀察到輕微纖維損傷,而#800砂紙打磨表面基本上沒有纖維受損。對采用#80砂紙打磨后的CFRP-AL接頭失效斷面宏觀觀察可以發現,雖然失效形式為內聚破壞,但斷面上存在局部纖維撕裂,如圖6(b)中矩形虛線框所示,即采用粗糙砂紙打磨容易損傷纖維,破壞CFRP表面完整性,導致接頭失效載荷下降[13]。由于以上原因,本文中高低溫耐久性試驗CFRP均采用#800砂紙打磨。

圖7 打磨后CFRP表面典型SEM形貌

2.2 持續高溫下接頭耐久性分析

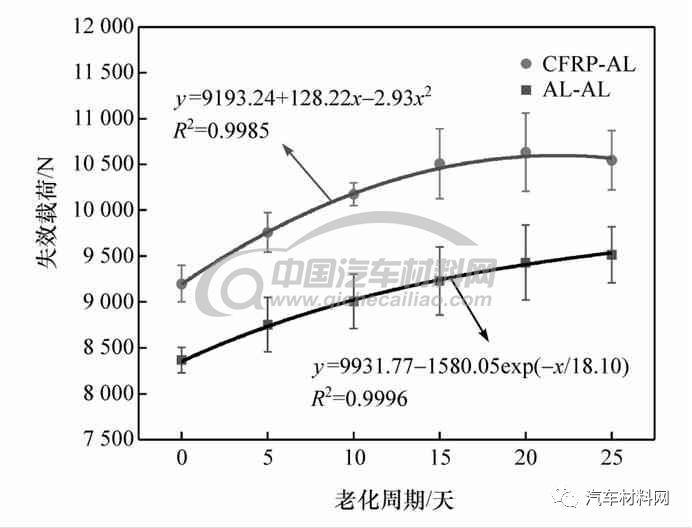

對高溫老化后接頭失效載荷進行統計分析,獲得接頭耐久性規律,如圖8所示。在80℃環境持續作用下,CFRP-AL和AL-AL粘接接頭平均失效載荷發生了較為明顯的改變。隨著老化周期的增加,CFRP-AL接頭失效載荷總體呈現上升趨勢,相比于初始失效載荷,5、10、15和20天高溫老化后CFRPAL接頭失效載荷分別上升了6.11%、10.61%、14.24%和15.62%,上升速度逐漸變慢,而在25天時出現了輕微下降(相比20天下降0.98%)。在高溫老化環境下,AL-AL粘接接頭失效載荷持續上升,相比初始載荷,5、10、15、20和25天后上升幅度分別為4.64%、7.69%、10.31%、12.73%和13.74%,初始老化5天時上升速度最快,之后逐漸減慢。

為進一步揭示接頭失效機理,對高溫老化前后AL-AL/CFRP-AL接頭失效斷面進行分析。老化前后AL-AL粘接接頭斷面沒有發生明顯變化,均表現為內聚失效。考慮到本文中選取的膠粘劑玻璃轉化溫度T g為67℃[14],在80℃條件下處于高彈態,緩解了由于膠粘劑和基材熱膨脹系數不同所導致的熱應力作用,因此老化后AL-AL接頭性能變化由膠粘劑性質決定。在持續高溫條件下,膠粘劑發生后固化,使粘接接頭承載能力提升,而隨著老化周期的增加,膠粘劑逐漸接近完全固化,反應速度降低,接頭失效載荷增加速度相應減緩[15]。

圖8 高溫下粘接接頭失效載荷隨老化周期的變化規律

圖9 高溫老化CFRP-AL接頭失效表面典型宏觀形貌

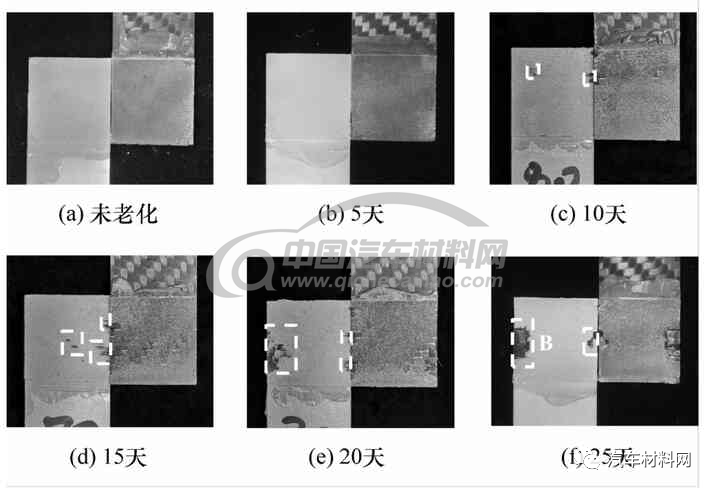

對于CFRP-AL接頭,其典型失效斷面如圖9所示。未老化和老化5天后CFRP-AL接頭發生內聚失效,而10天后出現CFRP局部纖維撕裂(如圖9中矩形框所示),且隨著老化時間的增加,撕裂面積有所增大。對圖6中A區域和圖9中B區域進行SEM微觀觀察,結果如圖10所示。由圖可見,在高溫環境下,由于纖維與樹脂基體熱膨脹系數的差異而導致的熱應力會引起CFRP老化。與未老化CFRP相比,高溫老化25天后碳纖維更加光滑,附著的樹脂基體明顯減少,纖維 基體界面出現損傷[16]。因此,CFRP-AL粘接接頭高溫耐久性受到膠粘劑后固化與CFRP老化的共同影響。

圖10 高溫老化CFRP-AL接頭失效表面典型SEM形貌

根據接頭失效載荷隨老化周期的變化規律,分別選取二次多項式和指數函數對試驗數據進行擬合,并選取擬合優度R2相對較高的作為理想函數。擬合曲線和擬合優度R2如圖8所示。

2.3 持續低溫下接頭耐久性分析

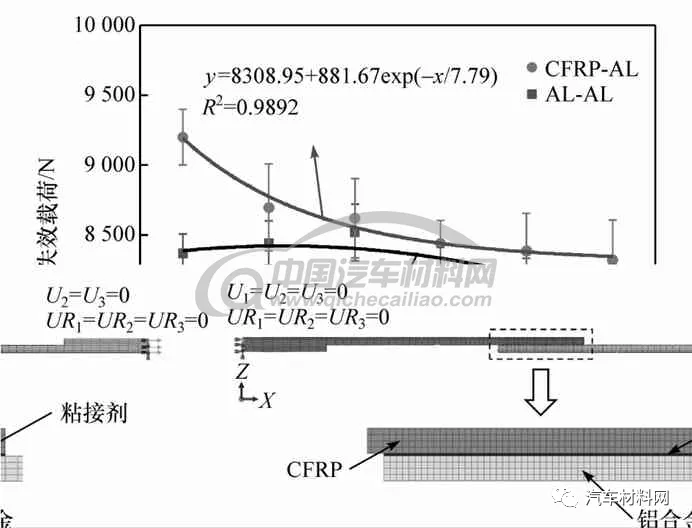

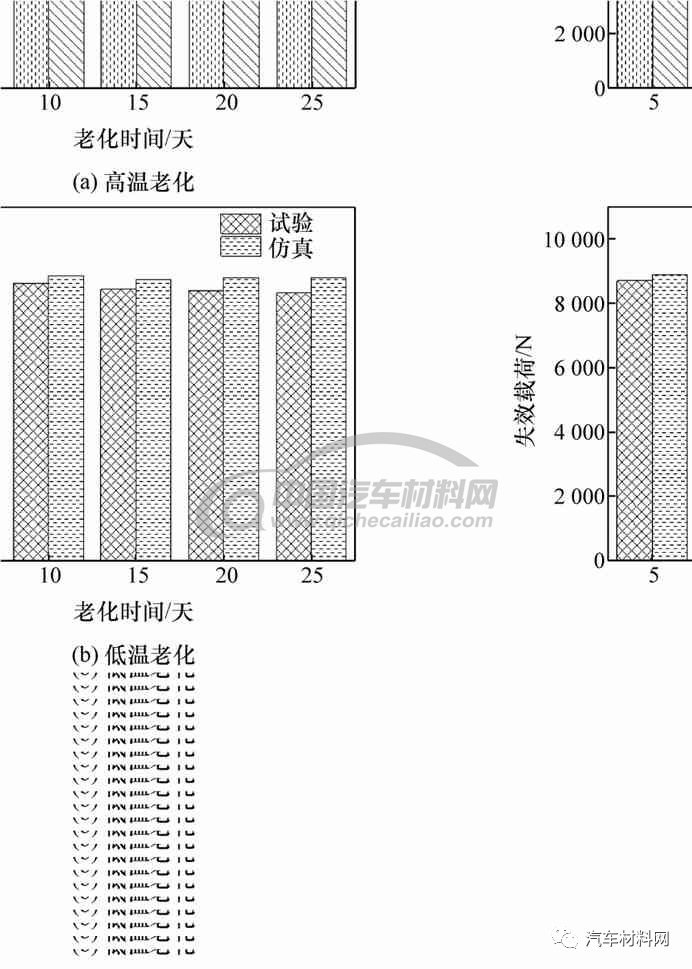

在低溫環境下,CFRP-AL和AL-AL粘接接頭耐久性呈現不同的變化規律,如圖11所示。由圖可見,低溫老化對AL-AL接頭影響不明顯,接頭失效載荷幾乎沒有發生改變(變化幅度不超過4%)。而CFRP-AL粘接接頭失效載荷則隨老化周期的延長而持續降低,相比于未老化接頭失效載荷,5、10、15、20和25天后分別下降5.47%、6.30%、8.26%、8.87%和9.57%,但下降幅度逐漸減小。

分別采用指數函數和二次多項式對失效載荷數據進行擬合,并對比擬合精度。AL-AL接頭更符合二次多項式而CFRP-AL接頭更符合指數函數,擬合曲線和擬合優度R2如圖11所示。

圖11 低溫下粘接接頭失效載荷隨老化周期的變化規律

與高溫老化類似,低溫老化后AL-AL接頭失效形式未發生改變,仍表現為內聚破壞。在低溫環境下,膠粘劑后固化反應不明顯。同時對于同種材料粘接,由于膠粘劑和粘接基材熱膨脹系數不同所導致的熱應力對接頭性能影響有限[17],因此AL-AL接頭失效載荷也未發生明顯改變,相比于初始載荷,25天后下降3.58%。

CFRP-AL接頭在低溫老化后失效形式沒有發生改變,仍為內聚失效,而接頭承載能力持續下降。在長期低溫作用下CFRP也會發生老化,但考慮到并未發生纖維撕裂,失效形式主要為內聚破壞,說明由基體、膠粘劑熱膨脹系數不同所產生的熱應力造成的粘接劑性能下降影響更加顯著。因此低溫環境下CFRP-AL接頭性能退化主要由粘接接頭熱應力引起的粘接膠層退化導致。

數值模擬

3.1 數值模擬方法

為模擬粘接接頭在極限溫度環境下發生老化后的失效過程,實現接頭失效載荷預測,采用ABAQUS?軟件建立CFRP-AL粘接接頭三維有限元模型,進行數值模擬分析。

所建立的接頭模型如圖12所示,其中膠層采用內聚單元(COH3D8),CFRP采用連續殼單元(SC8R),鋁合金采用3D應力單元(C3D8R)。各部分建模所采用的單元均為六面體網格。對粘接區域局部網格進行了細化,如圖12中放大圖所示。在分析過程中考慮了幾何非線性,接頭的左側截面采用固定約束,右側截面施加水平位移,并約束其他方向的自由度。

圖12 CFRP-AL單搭接接頭有限元模型

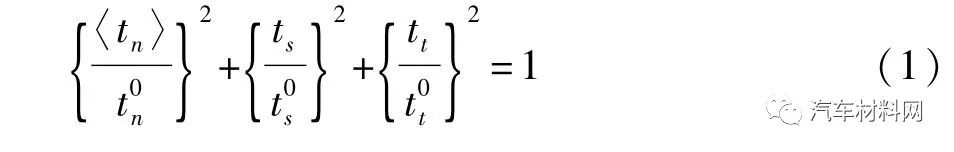

本文中膠層內聚力模型基于雙線性牽引力 位移法則,包含的關鍵參數有初始剛度、臨界牽引力和斷裂能[18]。在進行有限元仿真時,須提供合適的初始失效準則。選取初始失效準則為二次應力準則,其廣泛應用于粘接結構的失效預測[19],即

式中:tn、ts、tt分別為材料法向和兩個切向應力圖片圖片分別代表法向和切向臨界牽引力。

為獲得更加準確的臨界牽引力參數值,采用文獻[20]中的方法測試CFRP-AL粘接接頭拉伸和剪切失效強度(對應法向、剪切臨界牽引力),結果如表5所示。

表5 膠層內聚力模型參數

破壞擴展階段采用能量法則控制,即

式中:Gn、Gs、Gt分別表示由法向和兩個切向牽引力做功所釋放的能量;圖片表示對應方向的斷裂能。

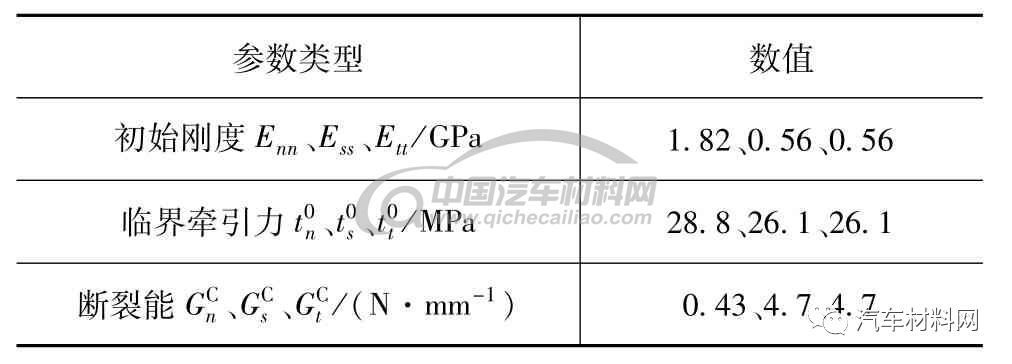

為預測極限溫度老化后CFRP-AL單搭接接頭失效行為,分別定義高溫、低溫退化因子D80和D-40,其計算公式為

式中:S D為不同老化周期后的接頭平均失效載荷;S F為未老化接頭平均失效載荷。

將圖8和圖11中接頭失效載荷擬合公式代入式(3),獲得任意周期后的高、低溫退化因子函數為

假設持續極限溫度作用后膠粘劑內聚力模型各參數隨退化因子等幅度變化[8,18]。通過將原始參數與退化因子相乘,獲得退化后參數,并重新進行數值模擬,實現極限溫度老化后的接頭失效預測。

3.2 仿真結果分析

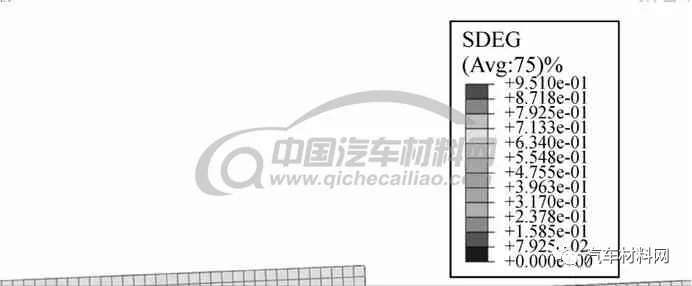

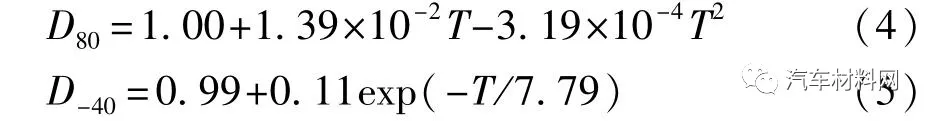

未老化CFRP-AL單搭接接頭失效過程如圖13所示,圖中采用ABAQUS軟件中所提供的內聚力單元剛度退化標量(scalar stiffness degradation variable,SDEG)來表示材料的失效程度。SDEG為0時表示膠層沒有失效,發生初始失效后SDEG逐漸增大,等于1時膠層完全失效。由圖可知,膠層首先在鋁合金端部發生失效,然后由兩端向膠層內部擴展,直至完全斷裂。

圖13 CFRP-AL單搭接接頭失效過程仿真結果

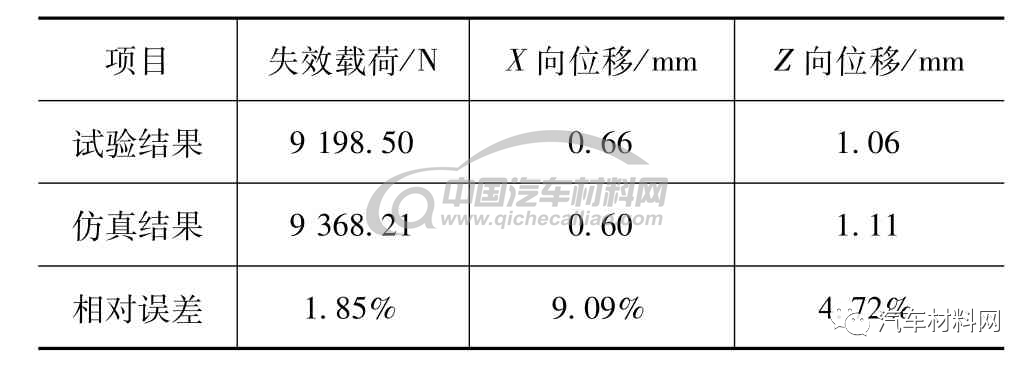

膠層完全失效后,提取仿真失效載荷和粘接區域鋁合金端部X和Z向變形,并與試驗測試結果進行對比,結果如表6所示。試驗與仿真X向位移誤差相對較大,但模型具有一定有效性。

表6 試驗與仿真結果對比

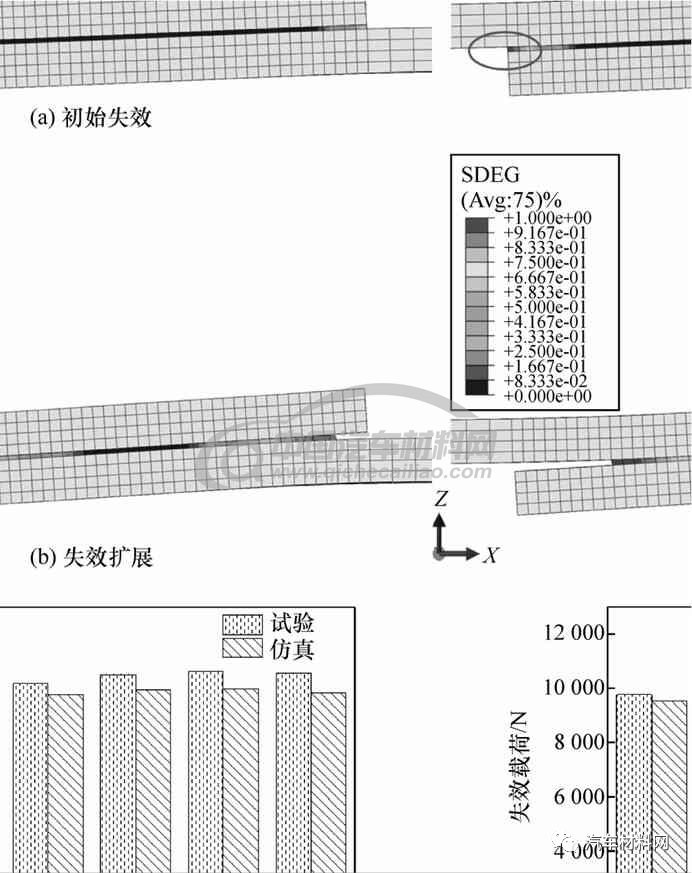

高低溫環境下不同老化時間后的試驗和仿真失效載荷如圖14所示。仿真結果與試驗數據相比最大誤差為6.9%,這表明本文中采用的數值預測模型具有一定精度,能夠實現持續極限溫度作用下的接頭失效預測。

圖14 CFRP-AL接頭試驗與仿真失效載荷對比

結論

(1)采用砂紙打磨CFRP粘接表面能夠有效提高CFRP-AL單搭接接頭失效載荷。針對所試驗砂紙型號,隨著砂紙目數的增加,CFRP表面粗糙度減小,纖維損傷減少,粘接失效載荷逐漸增大。

(2)在持續高溫環境下,隨著老化時間的增加,接頭失效載荷基本上呈上升趨勢,其中AL-AL接頭性能變化由膠粘劑后固化導致,而CFRP-AL接頭高溫耐久性能受到膠粘劑后固化和CFRP老化的共同影響。老化前后AL-AL接頭均為內聚失效,未老化和老化5天后CFRP-AL接頭表現為內聚失效,老化10天后出現局部纖維撕裂,且隨著老化時間的增加,撕裂面積有所增大。兩種接頭失效載荷變化規律分別符合指數函數和二次多項式函數。

(3)在低溫環境下,AL-AL接頭失效載荷與失效形式均未發生變化。而在熱應力作用下,膠層性能退化,CFRP-AL接頭失效載荷隨著老化周期的增加逐漸下降,不同老化周期后均為內聚失效。ALAL/CFRP-AL接頭失效載荷變化規律分別符合二次多項式函數和指數函數。

(4)基于內聚力模型建立CFRP-AL單搭接接頭有限元仿真模型,并通過拉伸、剪切試驗測取初始失效準則參數。引入環境退化因子,對持續極限溫度作用下的接頭失效行為進行模擬。通過與試驗結果進行對比,證明數值模型能夠有效預測高低溫老化后的CFRP-AL單搭接接頭失效載荷。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741