在油田天然氣井叢管網的檢修中,發現一些焊縫根部及母材內壁有腐蝕坑存在,其主要形狀為孔蝕和片蝕,對管道的安全運行構成了極大隱患,因此需要對腐蝕深度進行精確測量,作為RBI(基于風險評估的設備檢驗)分析的依據。傳統的超聲檢測、相控陣檢測、渦流檢測等技術往往難以確定內壁小面積腐蝕坑的最大腐蝕深度位置,且對焊縫及其鄰近區域的腐蝕坑測量可靠性低。

X射線射入金屬材料時會發生衰減,衰減量與穿透厚度具有函數關系,數字X射線攝影(DR)技術可把不同的透照射線強度以灰度記錄下來形成數字圖像。利用該原理,吉林亞新工程檢測有限責任公司和包頭市北國無損檢測技術有限公司的技術人員通過模擬試驗建立了厚度-灰度數學模型,采用算法計算得出了腐蝕坑深度,下面讓我們來詳細了解一下吧。

模擬試驗

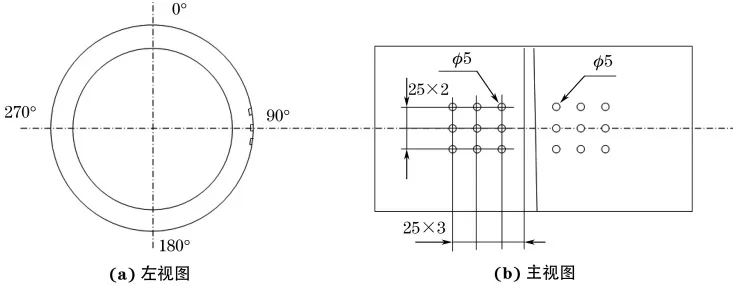

選擇與天然氣管道形狀、材料相近的鋼管,加工不同深度的平底孔作為模擬試塊,如圖1所示,設置的平底孔參數如表1所示。

圖1 模擬試塊結構示意

表1 模擬試塊上設置的平底孔參數

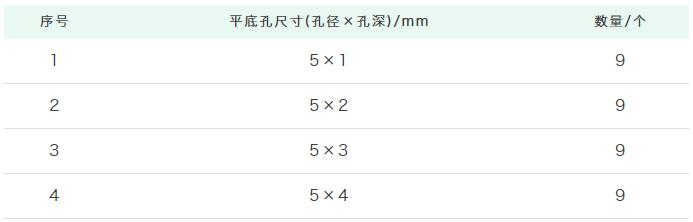

采用X射線對模擬試塊不同深度的平底孔進行透照,透照時采用相同的透照布置、曝光參數,采集圖像后測量平底孔及相鄰母材部位的灰度,平底孔編號順序如圖2所示,灰度測量結果如表2所示。

圖2 平底孔編號順序示意

表2 灰度測量結果

數據歸一化處理

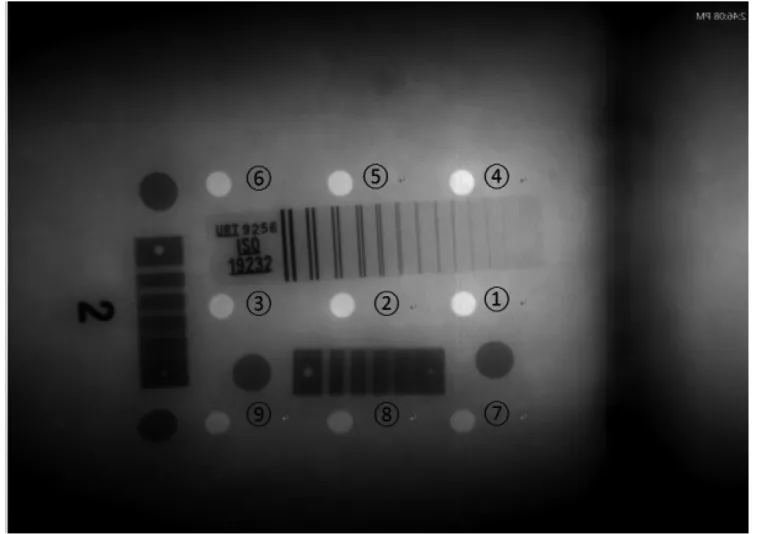

理論上相同的曝光條件下,母材的灰度應是相同的,但是在實際檢測中焦距、照射方向的厚度差異會引起母材的灰度差異,亦會引起腐蝕坑的灰度差異,可以通過歸一化計算法降低該偏差,歸一化計算結果如表3所示。

表3 歸一化灰度處理結果

由曲線斜率k的計算公式k=ΔG/Δh(ΔG為灰度差,Δh為平底孔深度)得出平均斜率圖片=1262,數據相對偏移量為-1.20%~15.82%,絕對偏移量為-0.12~0.32mm,數據統計結果如表4所示。

表4 曲線斜率及不確定度統計結果

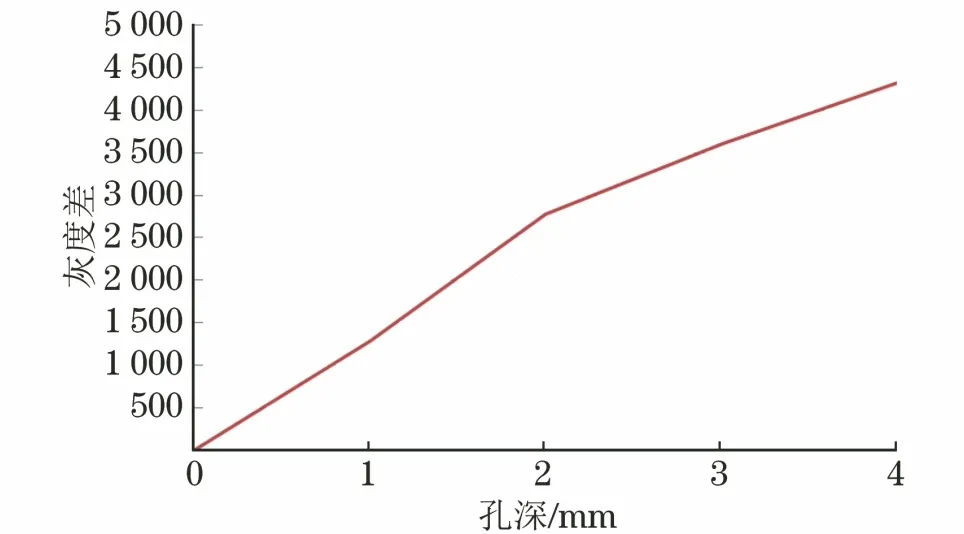

腐蝕坑深度h的計算公式為:h=ΔG×圖片。通過數據分析,灰度差與平底孔深度呈線性關系,其關系曲線如圖3所示。

圖3 灰度差與平底孔深度關系曲線

現場檢測

按照操作指導書采集DR圖像。在選擇灰度測量點時,首先應著重考慮散射線的影響,盡可能選擇散射比接近的兩點作為參考點,降低散射比不同引起的灰度差。散射比與焦距、照射場、射線能量、穿透厚度、焊縫余高、鋼管曲率等均有關系;其次,要考慮射線束偏離中心導致的透照厚度的變化,射線束偏心對透射率也有一定的影響。

母材腐蝕坑測量

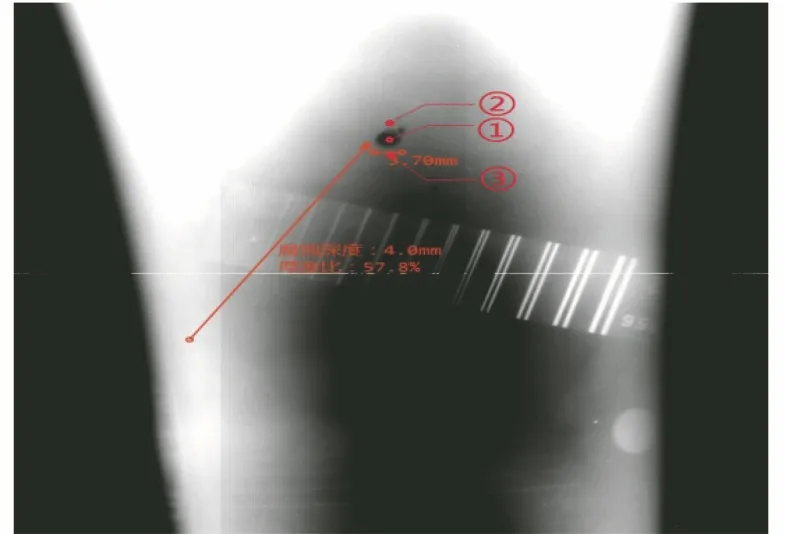

受射線檢測幾何布置特點的影響,鋼管圓周方向穿透厚度的變化較大,測量點越偏離管子中軸線,厚度變化就越大,而軸向的穿透厚度變化較小。因此在選擇母材腐蝕坑測量點時,第1點選擇在被測腐蝕坑中灰度值最大的部位,第2點選擇在軸向偏移一定距離的母材完好部位,根據工件情況也可在腐蝕坑上下對稱部位取兩點(第2點,第3點)的平均灰度作為母材灰度的測量值,母材腐蝕坑測量點位置如圖4所示。

圖4母材腐蝕坑測量點位置

熔合線附近腐蝕坑測量

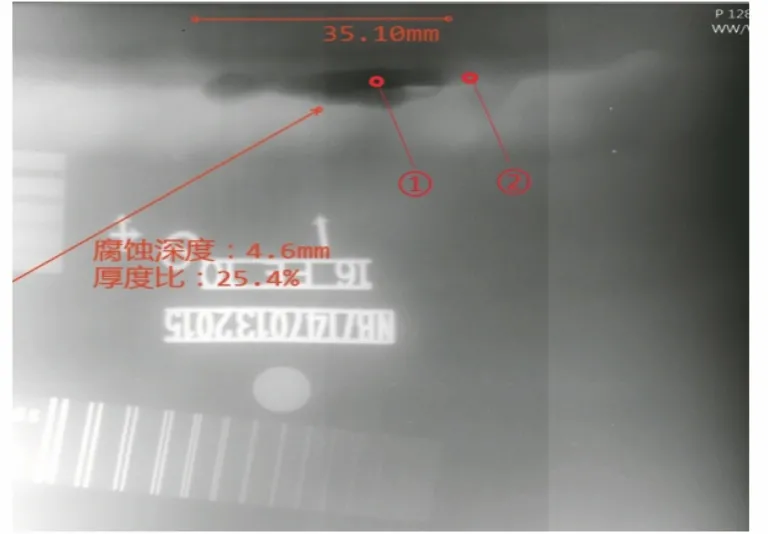

射線透照焊縫時,較薄部位的射線會向較厚部位散射,不同部位的散射比變化復雜,難以量化,因此需要通過選擇合適的測量點來降低散射比的影響。熔合線附近腐蝕坑測量點的選擇主要考慮內外余高疊加引起的透照厚度的變化。因此在選擇測量點時,第1點選擇在腐蝕坑灰度最大的部位,第2點選擇在該點附近沿著焊縫偏移至無腐蝕的部位,熔合線附近腐蝕坑測量點位置如圖5所示。

圖5熔合線附近腐蝕坑測量點位置

焊縫腐蝕坑測量

選擇焊縫腐蝕坑測量點時,應主要考慮焊縫余高的變化、內外余高疊加、雙壁透照時兩個焊縫疊加等引起的透照厚度和散射比的變化。第1點選擇在腐蝕坑灰度最大的部位,第2點選擇在該點附近沿著焊縫偏移至無腐蝕的部位;在選擇第2點時也應考慮射線束偏離中心帶來的透照厚度的變化,隨著測量點遠離曝光中心點,厚度偏差變大,因此將曝光中心設在第1點和第2點的中間位置可降低該因素的影響,焊縫腐蝕坑測量點位置如圖6所示。

圖6焊縫腐蝕坑測量點位置

數據整理

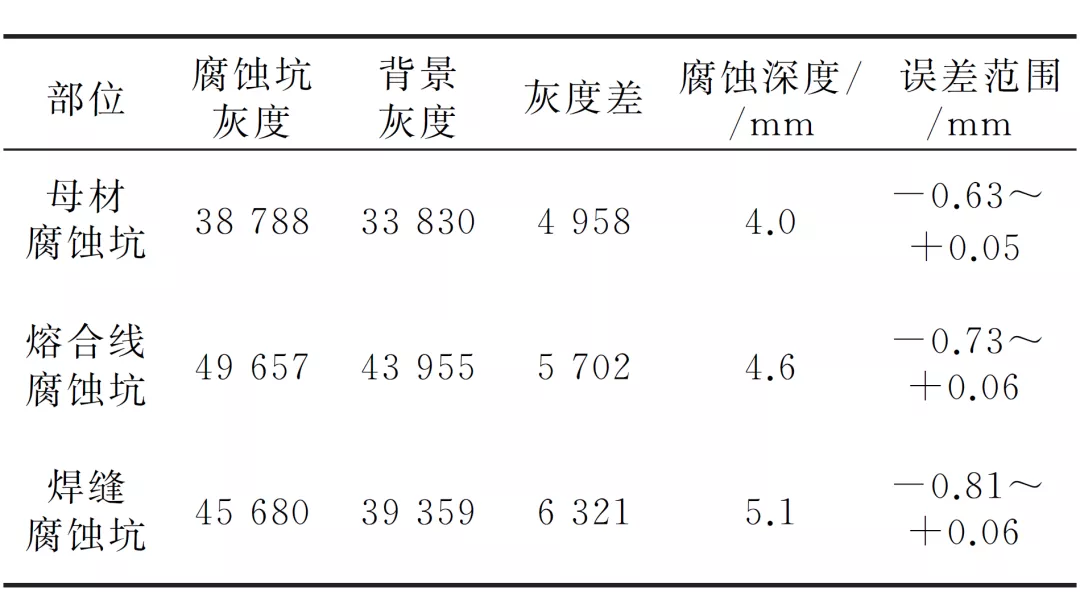

根據測量的灰度數據,按上述計算方法得出腐蝕坑深度,腐蝕坑灰度及深度數據如表5所示。

表5腐蝕坑灰度及深度數據

結語

在役管道腐蝕坑深度的DR檢測中,圖像灰度與工件厚度、射線能量、材料吸收系數、散射線、照射場、管內介質、腐蝕坑內容物等均有關;透照部位偏離射線束中心的程度也會對透照厚度和射線透射率產生影響;受鋼管曲率的影響圖像各個部位的散射比也不同,在實際應用中只有綜合考慮上述因素,才能提高管道腐蝕坑深度的測量精度。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414