摘要

采用電解充氫的方法對Ti70合金試樣充氫,并用氣體分析儀和金相顯微鏡 (OM) 對其氫含量和顯微組織進行表征,以探究微觀組織、擴散方向以及比表面積對吸氫行為的影響。結果表明:Ti70合金的吸氫能力隨β相的連續程度增大而升高,原因在于具有bcc結構的β相提供了更多的四面體間隙,成為H更易擴散的通道;進入試樣的H在宏觀上呈非均勻分布,含量由試樣表面向心部迅速降低,且H沿軋制方向的擴散能力明顯大于板厚方向,這是由于沿板厚方向擴散時,拉長的α晶粒成為氫擴散的阻力,而在軋制方向狹長的連續β相更利于H的滲入;隨試樣比表面積增大,吸H量顯著上升,進一步表明H沿表面吸入后難以充分向內擴散,導致單位體積對應的表面積越大吸氫能力越強。

關鍵詞: Ti70合金 ; 顯微組織 ; 擴散方向 ; 比表面積 ; 吸氫能力

鈦合金具有耐蝕性好、比強度高、高溫服役性能優良等優異的綜合性能[1,2],被廣泛應用于航空、航天、航海等領域。然而,Ti本身是一種活潑元素,與H、O等元素具有極高的親和力[3],因此鈦合金也常作為優異的儲氫材料。這也導致了鈦合金在熔煉、熱加工和焊接等工藝環節以及腐蝕析氫的服役環境中會發生吸氫現象[4-6],致使力學性能顯著下降,即產生氫脆。Lenning等[7]研究發現,α-Ti的沖擊韌性會隨著氫含量的增加而急劇下降。Kessler等[8]研究了加載前不存在氫化物的α+β型鈦合金Ti-2Fe-2Zr-2Mo,結果表明,氫含量小于320 μg/g時,Ti-2Fe-2Zr-2Mo的斷面收縮率會隨氫含量的升高而下降。由此可見,氫含量對鈦合金的性能影響顯著,探明吸氫行為,對找到控制氫含量的方法和深入理解鈦合金氫脆機理具有重要意義。

有研究[9]證明,α+β型鈦合金的吸氫能力與其顯微組織密切相關,吸氫行為受到β相的數量、連續性的顯著影響,但關于近α型鈦合金的吸氫能力與其顯微組織的研究未見報道。Yan等[10]認為H的引入會導致α-Ti表層形成氫化物,引起塊狀材料中的氫分布不均勻,但未詳細描述合金中氫富集部位。因此,為了較為系統地認識近α型鈦合金與氫之間的作用規律,本文從微觀組織、擴散方向以及比表面積三個方面來研究Ti70合金的吸氫行為,為實際應用過程中控制氫含量從而降低氫脆風險提供參考。

1 實驗方法

實驗材料選用Ti70 (Ti-2.5Al-2Zr-1Fe) 合金板材,板材規格為300 mm×150 mm×10 mm,原始氫含量約為12~17 μg/g,根據多次金相顯微組織統計,Ti70合金中β相含量的約為7%~15%。1~4#試樣分別為未經處理、在800 ℃下保溫20 min并空冷、在900 ℃保溫20 min并空冷以及在1000 ℃下保溫20 min并空冷的Ti70合金板材。

Ti70合金試樣充氫采用電解法,碳棒為陽極,鈦合金試樣為陰極,在充氫過程中,軋制面正對碳棒,并以軋制面作為參考面設置充氫電流,電流密度為10 mA/cm2。電解液為5%H2SO4 (質量分數)+0.6 g/L 硫脲,硫脲作為催化劑可加速H向鈦板中的擴散,充氫量由充氫時長和電流密度共同控制。

氫含量檢測所用儀器為ONH2000氣體分析儀,參照ASTM E1447-09 (R2016) 標準采用惰性氣體熔融熱導法進行檢測,實驗過程中的氫含量檢測在未特殊說明的情況下,均選取表面處大小約為2 mm×3 mm×2 mm的試樣。金相顯微組織檢測所用設備為ZEISS Observer.Z1m金相顯微鏡,參照GB/T 5168-2008和GB/T 6611-2008檢測中選用的侵蝕劑為硝酸、氫氟酸和水的混合溶液。

2 結果及分析

2.1 組織與氫含量的關系

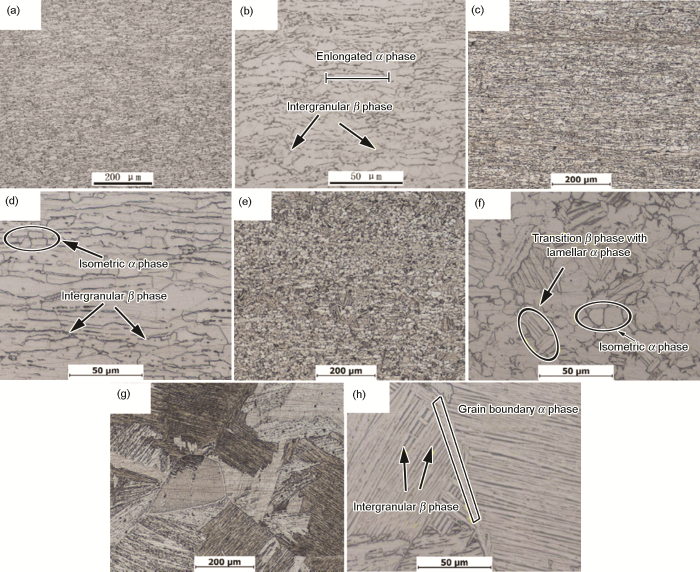

4種板材的表面金相組織如圖1所示。由圖1a和b可以看出,Ti70合金板材由等軸和拉長的α相以及晶間β相組成,以拉長的α相為主,等軸α相較少;由圖1c和d可以看出,其組織與原始板材相近,由等軸和拉長α相以及晶間β相組成,不同的是此時等軸α相占據主導地位,且在此溫度下試樣組織已發生部分再結晶,晶間β相的形態與分布也開始發生變化 (圖1d),晶界開始變粗,有平直化的趨勢,晶間β相開始出現層狀轉變的跡象,但未見完全轉變的區域;由圖1e和f可以看出,Ti70合金板材由等軸α相和含片狀α相的轉變β相組成,在此溫度退火時,溫度達到α→β轉變溫度 (882 ℃[11]) 以上,試樣顯微組織已經發生明顯變化,此溫度與800 ℃退火后相比,部分等軸α轉變為片狀α,部分片狀α轉變為β,在圖1e和f中已可見到小范圍的呈片狀轉變組織;由圖1g和h可以看出,Ti70合金板材由片狀α相、晶界α相和晶間β相組成,在1000 ℃保溫過程中,大部分α相轉變為β相,但在空冷過程中,轉變β相在共析溫度以下又開始轉變為α相,室溫時的組織為魏氏組織。

圖1 不同溫度退火后的試樣金相組織

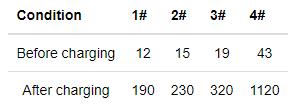

將4種組織的試樣加工成規格為50 mm×100 mm×6 mm的試樣,在充氫前和充氫48 h后對各試板的氫含量進行檢測,結果如表1所示。可以發現,在充氫前具有連續β相的4#試樣氫含量最高,達到43 μg/g,2#、3#試樣氫含量接近原始板材的氫含量,說明試樣在熱處理過程中已發生不同程度的吸氫,低于900 ℃熱處理時,試樣的吸氫不明顯,但在高于900 ℃時,試樣的吸氫量明顯上升。4組試樣充氫后,同樣是4#試樣的氫含量最高,達到1120 μg/g,其他3種組織試樣的氫含量處在190~320 μg/g的范圍內,證明當Ti70試樣在相變溫度以上發生相轉變后,吸氫能力會顯著增加。處于組織過渡狀態的3#試樣的氫含量高于1#和2#試樣,4種試樣充氫后吸氫量的順序為:4#>3#>2#>1#,同時由圖1可知,隨著熱處理溫度的升高,β相的連續程度逐漸增大,連續程度的順序為:4#>3#>2#>1#。可見,四種組織試樣的吸氫量與β相連續程度呈正相關。另外,雖然試樣在1000 ℃熱處理過程中的吸氫量 (43 μg/g) 與充氫過程的吸氫量 (1120 μg/g) 相比可以忽略,但43 μg/g的氫含量足以對材料性能造成影響[12],熱處理過程中并未人為引入H,H的來源僅可能是有機沾污或者潮濕的空氣等,因此,Ti70合金在900 ℃以上進行熱加工或者服役時,需要重點關注周圍環境對其吸氫的影響。

表1 充氫前后不同組織Ti70試樣的氫含量 (μg/g)

2.2 擴散方向與氫含量的關系

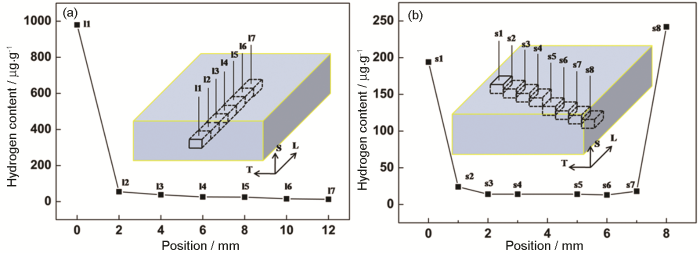

將規格為120 mm×150 mm×10 mm的板材充氫170 h后,分別沿軋制方向 (L) 與板厚方向 (S) 的截面取一系列大小相同的試樣檢測其相應位置的氫含量,取樣方法如圖2所示,其中圖2a為沿試樣L向由表面至心部連續取樣,圖2b為在10 mm厚試樣上沿S向由上表面至下表面每下降1 mm取一個測氫試樣,不同位置測氫樣的氫含量數據如表2所示。

圖2 不同位點處氫含量變化示意圖

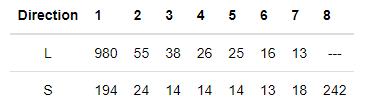

表2 不同位點處試樣的氫含量 (μg/g)

對比L向中7個取樣點的測試結果可見,表面的l1處氫含量最高,達到980 μg/g,次表面的l2試樣的氫含量為55 μg/g,心部的l7處氫含量僅為13 μg/g,相當于未充氫板材的氫含量;對比S向中的八個取樣點,同樣可以發現表面s1、s8兩處的氫含量最高,分別為194和242 μg/g,遠高于其他部位,心部的s4、s5氫含量為原始氫含量,證明H主要集中在試樣表面,氫含量由表面至心部迅速降低。L向試樣中距表面2 mm處的l2樣品氫含量為55 μg/g,而S向中距表面2 mm處的s3和s6樣品氫含量分別為14和13 μg/g,遠低于L向距表面相同距離處的氫含量,可見充氫過程中H在L向的擴散距離更長。

2.3 比表面積與氫含量的關系

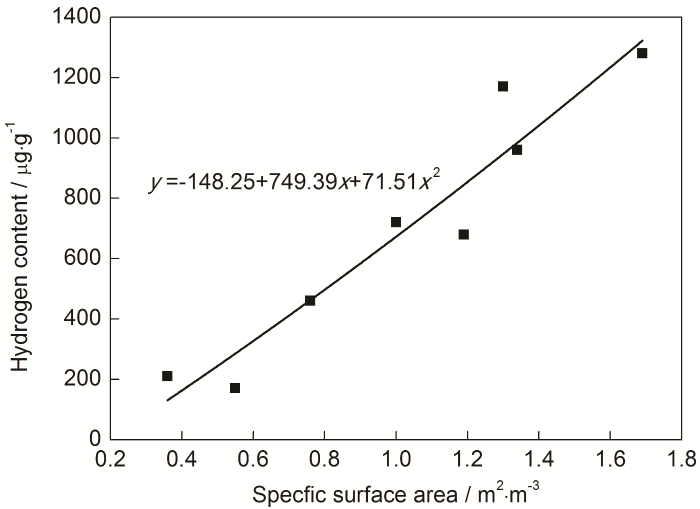

為了研究比表面積 (表面積/體積) 與試樣吸氫能力的關系,將板材加工為具有不同比表面積的系列試樣,實驗時,選用的充氫電流密度為10 mA/cm2,以正對碳棒的面作為參考面設置電流參數,試樣經過相同充氫過程后 (65 h),進行氫含量測試,比表面積分別為0.36,0.55,0.76,1.00,1.19,1.30,1.34和1.69 m2/m3,試樣充氫后的氫含量分別為:210,170,460,720,680,1170,960和1280 μg/g,圖3為氫含量隨比表面積不同而變化的示意圖。

圖3 氫含量隨比表面積變化

圖中的趨勢線是利用最小二乘法對數據點進行回歸分析得到的。從圖3中可見,比表面積越大,氫含量越高。圖中雖有個別比表面積較大試樣的氫含量略低于比表面積較小的試樣,但從散點圖中擬合得到的趨勢線來看,不影響整體規律,異常點的原因可能與取樣點或者測樣之前打磨掉的厚度有關。在2.2節中已經證明H的擴散主要集中在試樣表面,越靠近心部氫含量越低,由此可見,取樣點接近表面或者試樣測試前打磨掉的厚度較薄,都會使氫含量較高,反之則會較低,但打磨厚度差異造成的誤差相對較小,影響氫含量高低的因素主要還是比表面積。比表面積為樣品表面積與體積的比值,比表面積越大,單位體積試樣擁有的表面積則越大,在充氫過程中單位質量的Ti70合金接觸到的電解液就會更多,得到氫的機會也會更大,氫含量也會更高。

3 討論

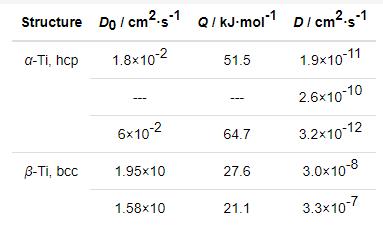

原子在金屬中的擴散可以通過多種方式進行,如體擴散和晶界擴散。一般情況下,對于原子半徑較大、遷移能力較弱的原子,主要以晶界擴散為主;而對于原子半徑較小、遷移能力較強的原子,主要以體擴散為主。H原子的原子半徑極小,只有0.037 nm,遷移擴散能力極強,Ti70合金中的晶界面積又占比較小,所以即使存在晶界擴散,晶界的通道效應也會極弱,因此,H在Ti70合金中的擴散以體擴散為主。室溫下,H原子以體擴散的方式向鈦合金內部擴散時,如表3所示[13],β相所需的擴散激活能 (Q) 約為20~30 kJ/mol,小于α相所需的擴散激活能,此外,室溫下氫在β相中的擴散系數 (D) 相較于α相中的要高出2~5個數量級,因此H原子會優先向β相中擴散。

表3 氫在Ti中的擴散系數[13]

在鈦合金中,β相的晶體結構相較于α相的晶體結構在吸氫方面也具有一定優勢[14,15]。α相在300 ℃時吸氫能力最強,但也僅達到約7% (原子分數),隨著溫度下降到室溫,吸氫能力還會進一步減弱,室溫時,α相中的最高氫含量約為0.04%;β相的吸氫能力非常強,溫度高于600 ℃時,β相中的氫含量可高達50%,室溫下的吸氫能力雖有所減弱,但仍遠高于α相。二者吸氫能力的不同與其晶體結構有著密不可分的關系,α相為hcp結構,每個晶胞有12個四面體間隙和6個八面體間隙,β相為bcc結構,同樣擁有12個四面體間隙和6個八面體間隙,但hcp中每個晶胞占有的原子數為6,是bcc中每個晶胞占有原子數的3倍,因此,相同個數的Ti原子所對應的四面體間隙與八面體間隙的數量,bcc為hcp的3倍。鈦合金吸氫時,H傾向于占據四面體間隙,而相同數量Ti原子中,β相中的四面體間隙數量遠多于α相中的,所以β相相較于α相的晶格結構在吸氫方面更有優勢。除此之外,有一些金屬的原子堆垛結構是一種較為“開放”的結構[16],這類金屬的離子與原子的半徑比與“正常”的金屬相比異常的大,某些原子通過間隙機制在“開放”金屬中可以迅速溶解并異常快速的擴散[17],α-Ti與β-Ti都屬于這類金屬,且β-Ti的bcc相對于α-Ti的hcp具有更加開放的結構[18]。α-Ti的hcp是一種最緊密堆積,如圖4a所示,四面體間隙較少,當H原子處于hcp中的四面體間隙上時,原子可能跳躍的間隙不僅少,且跳躍所受的阻礙也較大。而H在bcc中跳躍時,則較為容易,如圖4b所示,處于位點1處的H原子通過間隙機制向臨近的四面體間隙位點處跳躍時,除了向體心處被Ti原子阻擋的間隙處跳躍時可能會比較困難,向相鄰的間隙處跳躍時基本不受阻礙,所以氫在連續的β相中進行擴散較為容易,圖4b中1→2→3→……→10→11為四面體間隙中的氫原子從一個晶體結構向另一個晶體結構擴散的可能路徑。由此可見,少量β相即可顯著影響近α型鈦合金中H起作用的方式[2]。在近α型鈦合金中β相是H的主要擴散通道,但在濃度梯度的作用下,H也會向α與β相的相界以及α相中擴散,但由于α相溶氫能力較差,H可能會更傾向于在α與β相的相界偏聚。

圖4 四面體間隙在密排六方結構中的分布圖及氫原子在體心立方結構中的擴散路徑示意圖

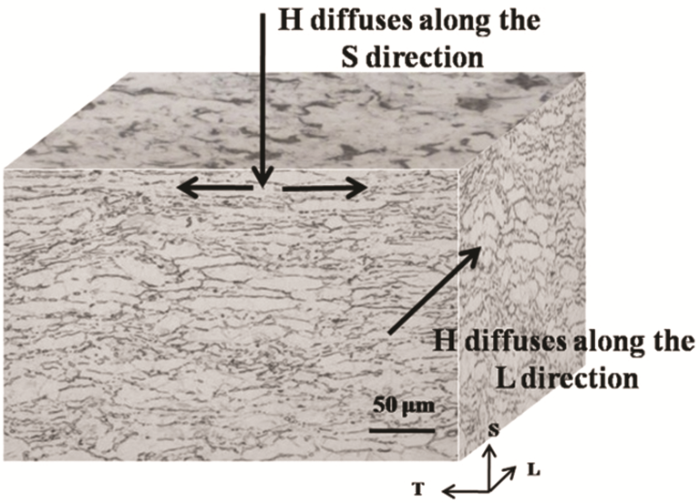

由2.2節可知,在相同充氫條件下,S向中H的擴散深度約為1 mm,L向中H的擴散深度約為2 mm,不同方向中H擴散深度的不同與沿不同方向上得到的顯微組織有關。圖5為實驗所用試樣的顯微組織三維示意圖,H沿L向擴散時,表層處的晶間β與H的擴散方向一致,分布在晶間的狹長β相相當于H的擴散通道,H沿此向擴散時受到阻礙較小;而H沿S向擴散時,擴散方向垂直于拉長的α和晶間β,H沿S向朝β相中擴散時需要轉變為沿T或L向來實現,此外,在此向中拉長的α相呈層狀堆疊分布,由于其較低的溶氫能力,在H的擴散道路上也會形成較大阻礙,因此,H在S向中的擴散較為困難,這與實驗得到的數據一致,即擴散較為困難的S向擴散深度較小,擴散較為容易的L向擴散深度較大。由于檢測手段有限,接近表層范圍內的氫含量變化趨勢無法測得,但根據Fick第二定律可知,原子或分子在物質內部進行擴散時,表面的濃度最高,濃度由表面至心部逐漸降低,因此,S、L兩向中H的擴散在一定范圍內可能呈現出逐漸降低的趨勢。而在圖2a和b中的氫含量發生驟降,可能是由于勢壘的作用,經典力學認為,粒子運動如果遇到高于本身能量的勢壘,在這個勢壘的作用下粒子不可能運動到勢壘的另一側,所以H的擴散集中在表層附近,極有可能是由于H原子向內擴散,遇到高于自身的能量勢壘。Ti70合金是一種近α合金,α相含量極高,可達85%以上,一旦富集的氫濃度等于可容納氫的臨界值,氫化物就會形成,氫化物的存在,對于向合金內部擴散的氫原子來說,就是一個不可逾越的勢壘,除此之外,由于濃度梯度作用在α/β相界偏聚的高濃度氫原子,也可能是勢壘形成的原因之一。

圖5 Ti70合金試樣的微觀組織示意圖

4 結論

(1) 隨退火溫度升高,Ti70試樣的組織會發生變化,800 ℃左右試樣發生部分再結晶;900 ℃時部分α相已轉變為β相;1000 ℃時大部分α相已完全轉變為β相,室溫下的組織為魏氏組織。β相連續程度增加,試樣的吸氫能力升高。

(2) 采用電化學充氫,氫含量從試樣表面到心部迅速降低;H沿軋制方向的擴散能力明顯大于板厚方向。

(3) 隨著試樣比表面積增大,吸氫量顯著上升,表明單位體積對應的表面積越大吸氫能力越強。

參考文獻

1 Gilbert J L, Mali S A. Medical implant corrosion: Electrochemistry at metallic biomaterial surfaces [A]. Eliaz N. Degradation of Implant Materials [M]. New York: Springer, 2012: 1

2 Chattoraj I. Stress corrosion cracking (SCC) and hydrogen-assisted cracking in titanium alloys [A]. Stress Corrosion Cracking: Theory and Practice [M]. Cambridge: Woodhead Publishing, 2011: 381

3 Chang Y H, Breen A J, Tarzimoghadam Z, et al. Characterizing solute hydrogen and hydrides in pure and alloyed titanium at the atomic scale [J]. Acta Mater., 2018, 150: 273

4 Xu J J, Yan K, Zhu Z Q, et al. Research on hydrogen brittleness of T225NG Ti-alloy [J]. China Mech. Eng., 2005, 16: 1018

4 徐濟進, 嚴鏗, 朱正強等. T225NG鈦合金氫脆行為的研究 [J]. 中國機械工程, 2005, 16: 1018

5 Qu G J, Yu D H, Miao Y. Application of titanium and its alloys and hydrogen embrittlement corrosion and protection of titanium [J]. Chlor-Alkali Ind., 1996, (4): 33

5 曲廣杰, 于德海, 苗艷. 鈦與其合金的應用及鈦的氫脆腐蝕與防護 [J]. 氯堿工業, 1996, (4): 33

6 Wang Z C. Hydrogen behavior during welding of titanium and titanium and titanium alloys [J]. Rare Met. Mater. Eng., 1986, (5): 11

6 王者昌. 鈦及鈦合金焊接時氫的行為 [J]. 稀有金屬材料與工程, 1986, (5): 11

7 Lenning G A, Craighead C M, Jaffee R I. Constitution and mechanical properties of titanium-hydrogen alloys [J]. JOM, 1954, 6: 367

8 Kessler H D, Sherman R G, Sullivan J F. Hydrogen affects critical properties in commercial titanium [J]. JOM, 1955, 7: 242

9 Liu S, Wang Y G, Sun S. Effect of microstructure on room-temperature hydrogen absorption behavior of Ti-6Al-4V alloy [J]. Rare Met.Mater. Eng., 2017, 46: 2240

9 劉松, 王寅崗, 孫勝. Ti-6Al-4V鈦合金組織對其室溫吸氫行為的影響 [J]. 稀有金屬材料與工程, 2017, 46: 2240

10 Yan L, Ramamurthy S, No?l J J, et al. Hydrogen absorption into alpha titanium in acidic solutions [J]. Electrochim. Acta, 2006, 52: 1169

11 Tal-Gutelmacher E, Eliezer D. The hydrogen embrittlement of titanium-based alloys [J]. JOM, 2005, 57(9): 46

12 He L. Review of corrosion protection and bio-fouling prevention for titanium alloy pipes [J]. Dev. Appl. Mater., 2017, 32(3): 121

12 何磊. 鈦合金海水管路腐蝕與污損防護研究進展 [J]. 材料開發與應用, 2017, 32(3): 121

13 Chu W Y, Qiao L J, Li J X, et al. Hydogen Embrittlement and Stress Corrosion: A Typical System [M]. Beijing: Science Press, 2013: 966

13 褚武揚, 喬利杰, 李金許等. 氫脆和應力腐蝕: 典型體系 [M]. 北京: 科學出版社, 2013: 966

14 Tal-Gutelmacher E, Eliezer D. Hydrogen-assisted degradation of titanium based alloys [J]. Mater. Trans., 2004, 45: 1594

15 He X, Shen B L, Cao J L, et al. Effects of hydrogen on strength and plasticity of two types of new titanium alloys [J]. Rare Met. Mater. Eng., 2003, 32: 390

15 何曉, 沈保羅, 曹建玲等. 氫對兩種新型鈦合金強度和塑性的影響 [J]. 稀有金屬材料與工程, 2003, 32: 390

16 Mishin Y, Herzig C. Diffusion in the Ti-Al system [J]. Acta Mater., 2000, 48: 589

17 Hood G M. Diffusion in α-Zr, HCP and open metals [J]. Defect Diffus. Forum, 1993, 95-98: 755

18 Mishin Y, Farkas D. Monte Carlo simulation of correlation effects in a random bcc alloy [J]. Philos. Mag., 1997, 75A: 201

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414