摩擦磨損與潤滑欄目文章匯總(二)

01 多弧離子鍍制備TiAlCN和TiAlN涂層的結構和摩擦磨損性能

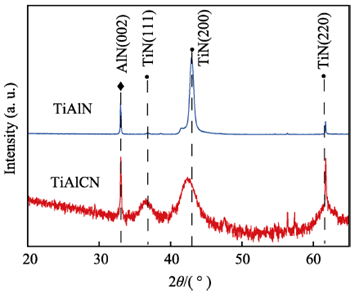

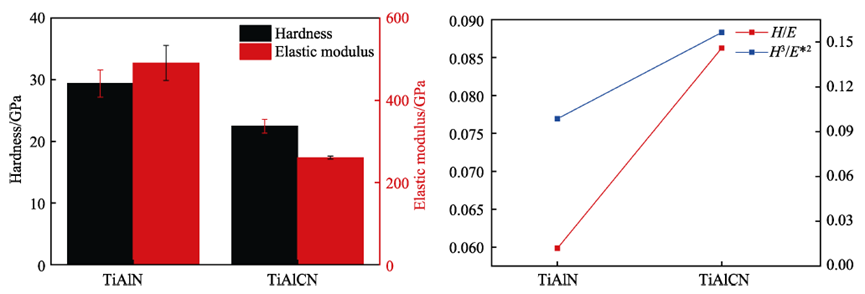

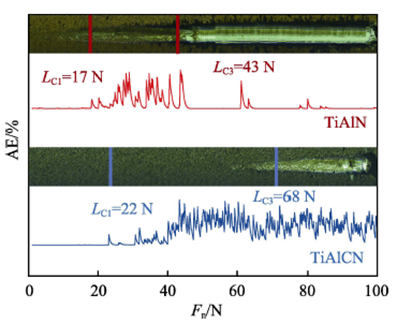

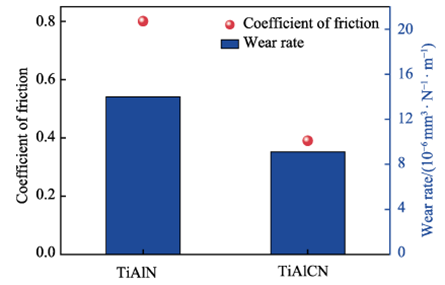

本文采用多弧離子鍍技術制備了TiAlCN和TiAlN涂層。利用掃描電鏡(SEM)、X射線衍射儀(XRD)和X射線光電子能譜儀(XPS)研究了涂層的微觀形貌、元素和物相組成。通過納米壓痕、納米劃痕、劃痕測試儀和摩擦磨損實驗研究了涂層的硬度、塑韌性、結合力和摩擦學性能。發現TiAlCN和TiAlN涂層表面均勻致密,有明顯的柱狀晶結構特征。TiAlN涂層的硬度(29.4±2.2) GPa大于TiAlCN涂層的硬度(22.5±1.1) GPa。TiAlCN涂層的H/E、H3/E*2、塑韌性和結合強度優于TiAlN涂層。大氣環境摩擦時TiAlN和TiAlCN涂層的摩擦因數分別為0.80和0.38,TiAlCN涂層的摩擦因數遠低于TiAlN。TiAlN和TiAlCN的磨損率分別為1.4×10-5 mm3/(N·m)和9.1×10-6 mm3/(N·m),TiAlCN涂層具有更低的磨損率。

關鍵詞:離子鍍;TiAlCN;TiAlN;結構;硬度;結合力;摩擦磨損

TiAlN和TiAlCN涂層的XRD圖譜

TiAlN和TiAlCN涂層的硬度、彈性模量和硬彈比

TiAlN涂層(a1—d1)和TiAlCN(a2—d2)涂層的納米劃痕形貌圖

TiAlN涂層和TiAlCN涂層的劃痕形貌以及其聲信號隨載荷增加的變化

TiAlN和TiAlCN涂層的摩擦因數和磨損率

結論

1)采用多弧離子鍍技術制備了TiAlN和TiAlCN涂層,2種涂層表面均勻且致密,TiAlN涂層的截面厚度約為3.256 μm,TiAlCN涂層的厚度約為2.629 μm,并且都有明顯的柱狀晶結構。

2)TiAlN涂層的硬度(29.4±2.2) GPa明顯大于TiAlCN涂層的硬度(22.5±1.1) GPa。TiAlCN涂層的H/E為0.086,H3/E*2為0.56,均優于TiAlN涂層。TiAlCN涂層的彈性恢復能力和結合強度優于TiAlN涂層。

3)在大氣環境中摩擦時,TiAlN和TiAlCN涂層的摩擦因數分別為0.80 和0.38,TiAlCN涂層的摩擦因數明顯低于TiAlN。TiAlN和TiAlCN涂層的磨損率分別為1.4×10-5 mm3/(N·m)和9.1×10-6 mm3/(N·m)。TiAlCN涂層的磨損率低于TiAlN,這主要歸因于TiAlCN優異的抗變形能力和無定形碳的潤滑作用,說明TiAlCN 具有較好的耐磨性。

引文格式:

段佳妮, 李文正, 趙春蕾, 趙遠, 董敏鵬, 袁志威, 李金龍*. 多弧離子鍍制備TiAlCN和TiAlN涂層的結構和摩擦磨損性能[J]. 表面技術,2022, 51(4): 139-148.

DUAN Jia-ni, LI Wen-zheng, ZHAO Chun-lei, ZHAO Yuan, DONG Min-peng, YUAN Zhi-wei, LI Jin-long*. Structure and Tribological Property of TiAlCN and TiAlN Coatings Prepared by Multi-arc Ion Plating[J]. Surface Technology, 2022, 51(4): 139-148.

(點擊文章題目即可下載)

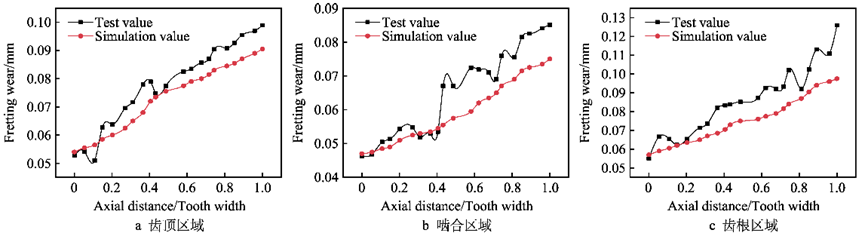

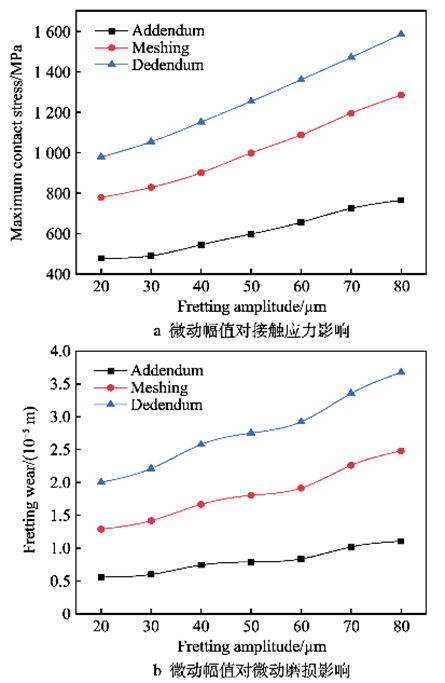

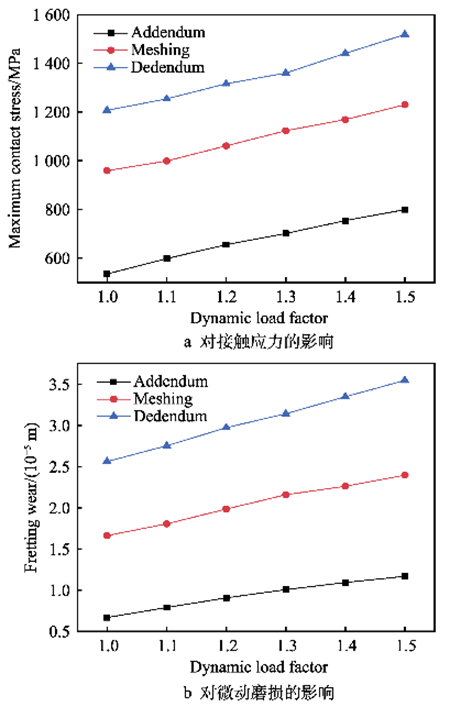

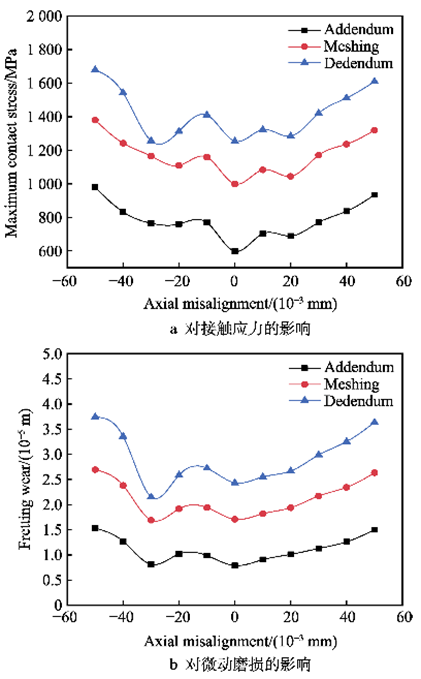

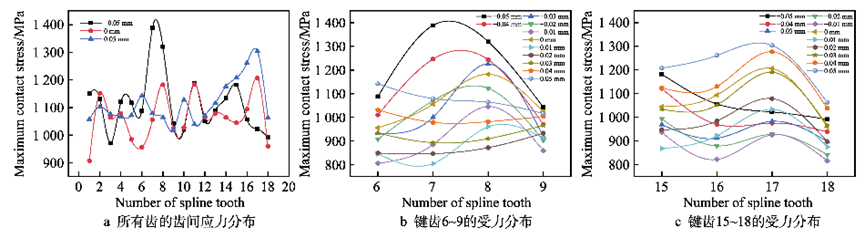

本文建立以微動磨損機理為基礎的漸開線花鍵副微動模型,通過對比工程檢測數據驗證了花鍵副微動模型的合理性,并采用不同的加載方式研究分析各載荷對直升機減速器花鍵副的影響,并對比分析微動幅值、動載系數以及不對中量對花鍵傳動應力分布與微動磨損的影響。結果轉速載荷的效應均方值遠大于轉矩載荷的效應均方值。微動幅值為20~80 μm,動載系數為1.0~1.5,軸向不對中量為-0.05~0.05 mm,鍵齒接觸應力與磨損量隨各因素的增大而增加。鍵齒嚙合區近齒根處的接觸壓力與微動磨損量均最大。不同向的軸向不對中對齒間差異的影響不同,鍵齒6~9與鍵齒15~18受軸向不對中的影響最明顯。

關鍵詞:有限元法;漸開線花鍵副;微動摩擦;微動磨損;接觸壓力

微動磨損量驗證

微動幅值的影響

動載系數的影響

軸向不對中的影響

齒間應力受不對中量的影響

結論

1)花鍵副應力集中位于花鍵軸側的齒根處,各鍵齒的受力與滑移情況隨花鍵副轉動而變化,軸向從載荷輸入端向載荷輸出端微動磨損量逐漸增大,齒根處的微動磨損最嚴重,模擬結果與試驗結果吻合較好,趨勢一致,驗證了模型的合理性。

2)鍵齒所受最大等效應力隨施加載荷的增加而增大,最大等效應力受轉速的影響遠大于受轉矩的影響。

3)在微動區間內,微動幅值、動載系數與軸向不對中量的增加使花鍵副接觸應力與微動磨損量增大,同時會使鍵齒間的載荷分配更加不均衡,花鍵副的自對中特點能夠產生一定的對中補償,減弱軸向不對中的影響。

引文格式:

于司泰, 蘭惠清*, 蔡建斌, 蔡智杰. 航空漸開線花鍵微動磨損的仿真模擬研究[J]. 表面技術, 2022, 51(4): 149-156.

YU Si-tai, LAN Hui-qing*, CAI Jian-bin, CAI Zhi-jie. Simulation Study on Fretting Wear of Aviation Involute Spline[J]. Surface Technology, 2022, 51(4): 149-156.

(點擊文章題目即可下載)

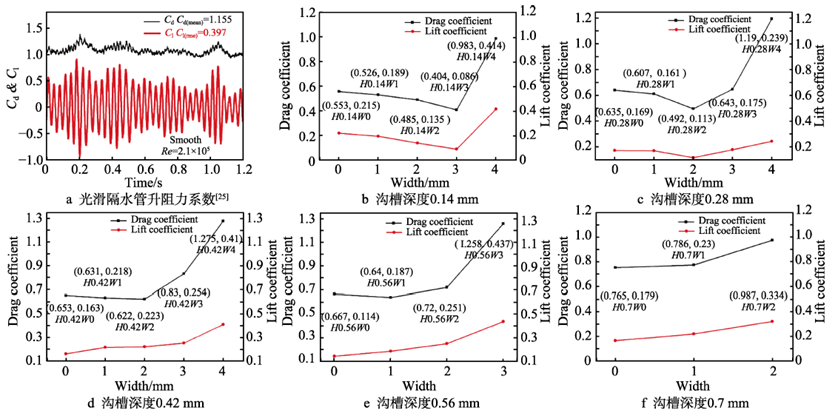

本文在只考慮同一流速下的海流力、不同溝槽的布置對隔水管受力影響的工況下,利用織構減阻的原理,將三角型溝槽織構引入隔水管表面來起到降低隔水管繞流阻力的作用。采用大渦數值模擬,建立三角溝槽織構隔水管力學模型,在恒定流速下開展三角型溝槽深度和寬度幾何參數對隔水管升阻力系數、速度場分布、壓力系數分布、渦量分布影響規律的仿真分析,并與光滑隔水管的速度場分布、壓力系數分布、速度矢量場分布進行對比。發現在南海恒定平均流速0.3 m/s的模擬工況下,當三角型溝槽織構溝槽個數為32時,溝槽織構隔水管的升阻力系數均小于光滑隔水管,起到了減阻抑升的作用,且在深度為0.14 mm、寬度為1.96 mm的條件下,隔水管的阻力系數降低了65.02%,升力系數均方根降低了78.3%,減阻效果最佳。

關鍵詞:隔水管;三角型溝槽;渦激振動;大渦數值模擬;抑振減阻

光滑隔水管升阻力系數及溝槽隔水管升阻力系數的變化規律

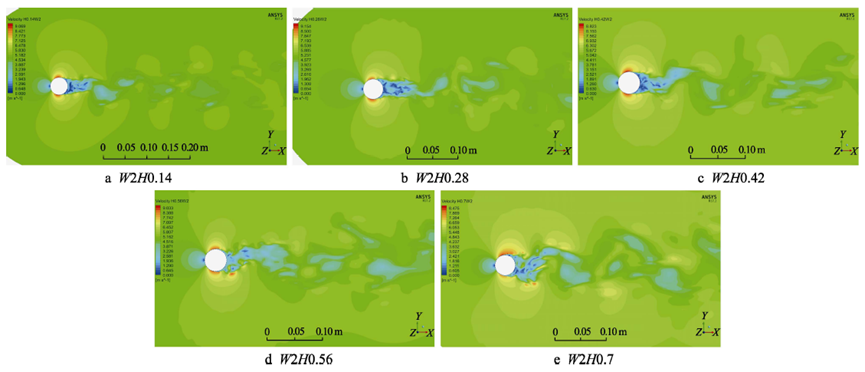

溝槽寬度為2.86 mm時不同深度的速度分布云圖

溝槽寬度為2.86 mm時不同深度的速度分布云圖

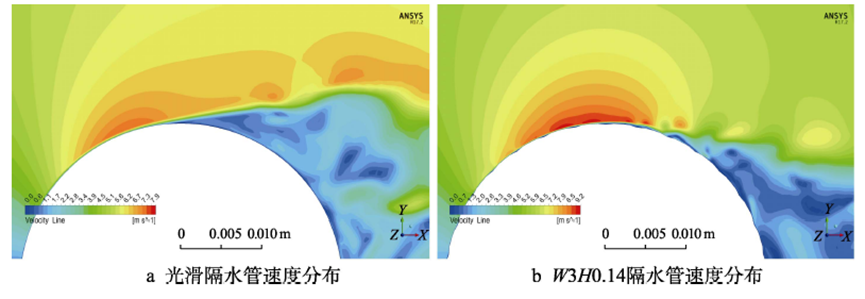

速度分布對比圖

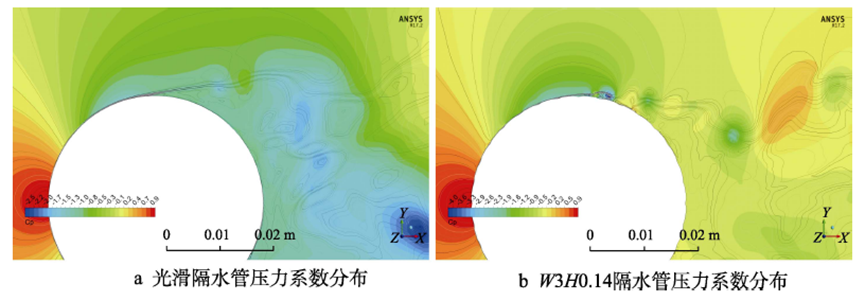

壓力系數分布對比圖

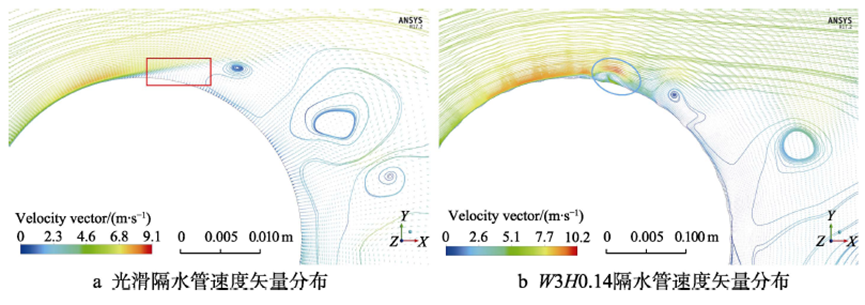

隔水管速度矢量對比圖

結語

1)建立了三角溝槽織構隔水管大渦數值模擬模型,整體模型采用全局六面體網格,并進行了網格無關性驗證,使得該網格滿足壁面無量綱高度因子y+=1,保證網格的精度,為利用三角型溝槽織構改善隔水管的疲勞失效、提升其使用壽命提供了理論參考。

2)采用大渦數值模擬方法,開展了5種深度和5種寬度溝槽布置的隔水管升阻力系數數值計算,得到了在Re=2.1×105時,隨著溝槽深度的增加,阻力系數逐漸增大。在選取的25組數據中,W3H0.14在升阻力系數的大小上表現最好,并隨著溝槽寬度的減小,升阻力系數呈現先減小再增大的趨勢。與光滑隔水管的升阻力系數數值對比,其阻力系數降低了65.02%,升力系數均方根值降低了78.3%,這種溝槽的布置大大減小了隔水管上所受的阻力與升力。

3)光滑隔水管與W3H0.14溝槽隔水管的對比結果顯示,在W3H0.14溝槽隔水管的布置時,速度場變大,隔水管尾流區的壓力顯著增大,前后壓差減小導致壓差阻力減小。對比光滑隔水管,溝槽隔水管的分離點靠后,尾流區域的寬度大大減小,進一步證實了溝槽織構布置在隔水管上起到了減阻抑升的可行性。

引文格式:

何霞, 楊成宇, 王國榮*, 鐘林, 蔣雯婧. 恒定流速下三角型溝槽隔水管減阻性能的仿真分析[J]. 表面技術, 2022, 51(4): 157-166.

HE Xia, YANG Cheng-yu, WANG Guo-rong*, ZHONG Lin, JIANG Wen-jing. Simulation Analysis of the Drag Reduction Performance of Triangular Groove Riser under Constant Flow Velocity[J]. Surface Technology, 2022, 51(4): 157-166.

04 超高速激光熔覆Stellite 6涂層的抗汽蝕及沖蝕性能

(點擊文章題目即可下載)

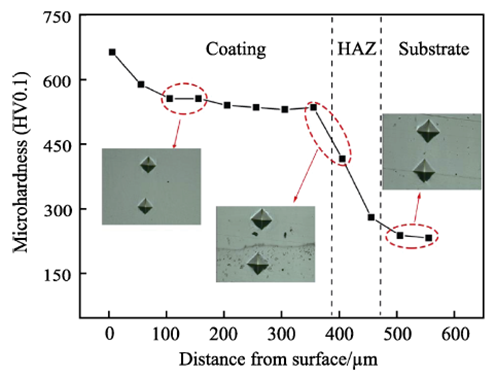

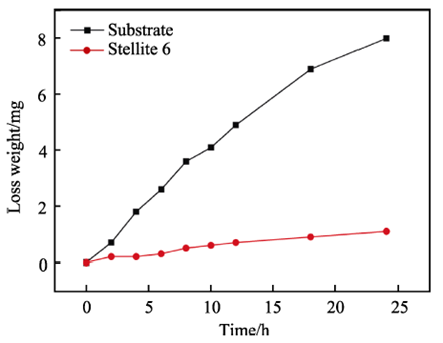

本文采用超高速激光熔覆技術在ZG06Cr13Ni4Mo馬氏體不銹鋼基體上制備Stellite 6涂層。用X射線衍射儀(XRD)分析涂層物相。用掃描電子顯微鏡(SEM)及能譜(EDS)研究涂層組織結構特征。用HV-1000型顯微硬度計測試了涂層的硬度分布。用超聲振動汽蝕試驗設備研究了涂層抗汽蝕性能。用噴射型沖蝕磨損試驗機研究了涂層的抗沖蝕性能。通過SEM分析試樣表面的汽蝕、沖蝕形貌。發現STELLITE 6涂層厚度約為400 μm,主要由FCC結構的γ-Co枝晶固溶體與Cr23C6共晶碳化物組成。涂層致密程度較高,涂層中Co、Cr的質量分數分別為55.6%、27.6%,完美地繼承了粉末的原始成分。Stellite 6涂層的顯微硬度為570HV0.1,與不銹鋼基體相比提升了2.3倍,熱影響區深度僅為70 μm。隨著超聲振動汽蝕試驗周期的延長,涂層與不銹鋼失重線性增加,沖蝕24 h后涂層的損失量為1.1 mg,不銹鋼的損失量為8.0 mg。經過180 s的小角度(30°)沖蝕試驗后,Stellite 6涂層的損失量為9.1 mg,不銹鋼的損失量為13.5 mg。

關鍵詞:超高速激光熔覆;Stellite 6涂層;顯微結構;汽蝕;沖蝕

Stellite 6涂層的顯微硬度分布

基體與Stellite6 涂層的累計汽蝕失重

Stellite 6涂層汽蝕24 h后的表面形貌

基體與Stellite 6涂層的累計失重(30°沖蝕角度)

結論

1)采用超高速激光熔覆在ZG06Cr13Ni4Mo馬氏體不銹鋼基體上制備了厚度約為400 μm的Stellite 6涂層,涂層致密且與基體呈冶金結合,涂層主要由FCC結構的γ-Co枝晶固溶體以及Cr23C6碳化物組成。

2)采用超高速激光熔覆Stellite 6涂層的平均硬度值約為570HV0.1,與不銹鋼相比提升了2.3倍。同時,本文參數下超高速激光熔覆Stellite 6涂層的熱影響區約為70 μm。

3)隨超聲振動汽蝕時間的延長,Stellite 6涂層與不銹鋼失重均線性增加,但Stellite 6涂層的失重增加率僅為不銹鋼的13%。

4)30°沖蝕試驗后,Stellite 6涂層的沖蝕損失量為不銹鋼基體的67%,Stellite 6涂層表現出比基體更佳的抗沖蝕性能。

引文格式:

張林, 劉剛*, 曾東, 李勇, 劉福廣, 張璐, 謝長寧. 超高速激光熔覆Stellite 6涂層的抗汽蝕及沖蝕性能[J]. 表面技術, 2022, 51(4): 167-175.

ZHANG Lin, LIU Gang*, ZENG Dong, LI Yong, LIU Fu-guang, ZHANG Lu, XIE Chang-ning. Anti-cavitation and Erosion Resistance of Stellite 6 Coating by Ultra-high Speed Laser Cladding[J]. Surface Technology, 2022, 51(4):167-175.

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414