碳濃度對(duì)滲氮化合物層生長(zhǎng)的影響

1 介紹

近年來(lái),在提高汽車(chē)燃油經(jīng)濟(jì)性和靜音性的背景下,要求變速器多級(jí)化和小型輕量化,零件需要進(jìn)一步的高精度化和高強(qiáng)度化。最常用的表面硬化熱處理是滲碳淬火,是利用奧氏體驟冷發(fā)生的馬氏體轉(zhuǎn)變的熱處理方式,因此熱處理導(dǎo)致零件變形是不可避免的。

氮化及軟氮化,是將鋼加熱到450 ~ 600℃的鐵素體區(qū)域,氨氣分解反應(yīng)而產(chǎn)生的N原子滲入鋼的表面并擴(kuò)散,形成Cr、Al等各種氮化物,是將N固溶在基體中從而使表面硬化的熱處理方法[1]。由于這是不伴隨相變的熱處理,所以零件變形小,組裝精度高,對(duì)提高汽車(chē)的靜音性等很有效。對(duì)鋼進(jìn)行氮化處理后,在鋼的最表層生成的鐵氮化物(ε相:Fe2-3N, γ′相:Fe4N)等構(gòu)成的化合物層。化合物層的變形比基體小,因此容易剝落,有時(shí)會(huì)成為接觸面疲勞的破壞起點(diǎn)[2-3]。

近年來(lái),隨著氮化氣氛的控制技術(shù)和組織分析技術(shù)的發(fā)展,越來(lái)越清楚組成化合物層的相的種類對(duì)疲勞強(qiáng)度的影響[4-6]。例如,小林等人對(duì)機(jī)械結(jié)構(gòu)用碳鋼JIS-S35C進(jìn)行氮化處理,使材料的化合物層在氣氛側(cè)具有γ′相、基體側(cè)具有ε相化合物層。該氮化材料的表面疲勞強(qiáng)度比化合物層以ε相為主體的傳統(tǒng)氮化材料優(yōu)越[4]。因此,為了實(shí)現(xiàn)氮化零件的高強(qiáng)度化,對(duì)化合物層相結(jié)構(gòu)的控制是極為重要的課題。

Fe-N二元系中關(guān)于化合物層相結(jié)構(gòu)控制的報(bào)告可以看到好幾個(gè)。Fe-N二元體系中,在一般氮化條件下生成的相有ε相和γ′相兩種。根據(jù)Fe-N二元系統(tǒng)平衡狀態(tài)圖[7]和Lehrer曲線圖[8]可知,在N濃度高的區(qū)域ε相穩(wěn)定,在N濃度低的區(qū)域γ′相穩(wěn)定。因此,F(xiàn)e-N二元體系中的化合物層的結(jié)構(gòu)是γ′單相,或者是氣氛側(cè)為ε相、基體側(cè)具有γ′相的兩相。

也有一些關(guān)于Fe-C-N三元體系的化合物層控制的報(bào)告。例如,Slycke等報(bào)告了575℃時(shí)Fe-C-N三元體系平衡狀態(tài)圖[9, 10]。另外,Du等報(bào)告了Fe-C-N三元體系中關(guān)于Lehrer曲線圖的計(jì)算[11, 12]。從這些報(bào)告可知,C是穩(wěn)定ε相的元素。

另一方面,含有C的常用鋼有時(shí)會(huì)呈現(xiàn)出與Fe-N二元體系不同的相結(jié)構(gòu)。平岡等通過(guò)對(duì)機(jī)械結(jié)構(gòu)用合金鋼JIS-SCM435進(jìn)行氮化,報(bào)告了與母相平衡的化合物層分別ε相和γ′相的情況[13]。此外,淺田等人用Fe-Cr-0.2C的合金鋼為原料,研究了Cr的添加對(duì)化合物層的相結(jié)構(gòu)的影響:隨著Cr量的增加,與基體平衡的化合物層從γ′相變化為ε相為主體[14]。由于上述的平衡狀態(tài)圖很難解釋這種差異,所以對(duì)控制化合物層相結(jié)構(gòu)的氮化材料的推廣應(yīng)用造成了很大的阻礙。因此,弄清楚氮化過(guò)程中對(duì)化合物層的形成產(chǎn)生影響的各種因素,并就機(jī)理取得統(tǒng)一意見(jiàn),可以說(shuō)是在工業(yè)上極為重要的課題。

在常用鋼中,與母相平衡的化合物層發(fā)生變化的原因之一,是熱處理過(guò)程中鋼表面脫碳對(duì)氣氛的影響。脫碳是鋼加熱時(shí)不可避免的現(xiàn)象,據(jù)報(bào)道,在氮化處理中也會(huì)發(fā)生脫碳現(xiàn)象。因此,化合物層內(nèi)的C濃度有可能隨著時(shí)間而變化。因此,本研究通過(guò)對(duì)基體含碳量不同的鋼進(jìn)行氮化時(shí)表層合金元素的濃度分布以及相結(jié)構(gòu)隨時(shí)間的變化進(jìn)行調(diào)查,探討了Fe-C-N三元體系中產(chǎn)生各種相結(jié)構(gòu)的機(jī)理。

2實(shí)驗(yàn)方法

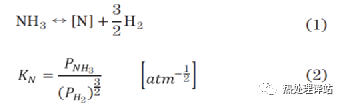

表1為試驗(yàn)材料的化學(xué)成分。這些是以一般機(jī)械結(jié)構(gòu)用碳鋼JIS-S30C為基礎(chǔ),使C含量變化為0、0.1、0.3及0.8%的成分系(以下稱為C00、C10、C30、C80)。

表1 化學(xué)成分(mass%)

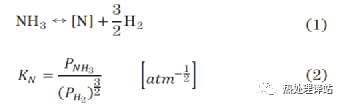

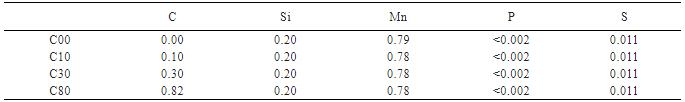

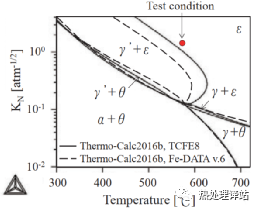

首先用真空熔煉爐熔制10kg的鑄錠,然后通過(guò)熱鍛制成φ25mm的圓棒。接著,以JIS G0561為基準(zhǔn),將C00和C10以925℃加熱,將C30以900℃加熱,將C80以870℃加熱30min。通過(guò)機(jī)械加工,將這些材料制成了10×50×2mm的試樣,用于氣體氮化處理。氣體氮化處理使用NH3、N2氣體,將試樣在570℃保持0.5、1.0、3.0h后,在80℃的油中冷卻。處理氛圍為大氣壓力,由式(1)所示的NH3氣體分解反應(yīng)產(chǎn)生的H2分壓(PH2),由熱傳導(dǎo)式H2傳感器實(shí)時(shí)測(cè)量。另外,還使用泡泡瓶式NH3分析儀測(cè)量了NH3分壓(PNH3)。以這些PH2和PNH3為基礎(chǔ),計(jì)算出式(2)所表示的氮?jiǎng)?以下稱為KN)[16],并調(diào)整了導(dǎo)入爐內(nèi)的NH3和N2氣體的流量,使KN在目標(biāo)值1.1 atm-1/2不變。每10分鐘測(cè)量PH2、PNH3及KN的平均值,如表2所示。圖1示出了由綜合熱力學(xué)計(jì)算系統(tǒng)Thermo-Calc2016b(熱力學(xué)數(shù)據(jù)庫(kù):TCFEver.8.1, Fe- dataver .6)計(jì)算的(a) Fe-N二元體系和(b) Fe-0.8%C-N三元體系的Lehrer曲線圖。作為比較,在圖1 (a)中重疊實(shí)驗(yàn)Lehrer曲線圖[8]。在本實(shí)驗(yàn)中,F(xiàn)e- N二元系統(tǒng)(C00)在ε相和γ′相的邊界附近,F(xiàn)e-0.8%C-N三元系統(tǒng)(C80)在ε相區(qū)域進(jìn)行了氮化。氮化處理后,用3%Nital(3%硝酸酒精溶液)腐蝕試樣,在光學(xué)顯微鏡及掃描電子顯微鏡(SEM)觀察斷面表層部。另外,采用背散射電子光譜(EBSD)對(duì)化合物層的相進(jìn)行了辨識(shí)。另外,采用輝光放電發(fā)光光譜分析裝置(GDOES)對(duì)化合物層中的N、C、Si、Mn濃度進(jìn)行了測(cè)定。

表2 滲氮條件

(a)Fe-N二元合金 (a)Fe-0.8%C-N三元合金

圖1 計(jì)算的Lehrer圖,與試驗(yàn)測(cè)量數(shù)據(jù)對(duì)比

3實(shí)驗(yàn)結(jié)果

3.1化合物層相結(jié)構(gòu)隨時(shí)間的變化

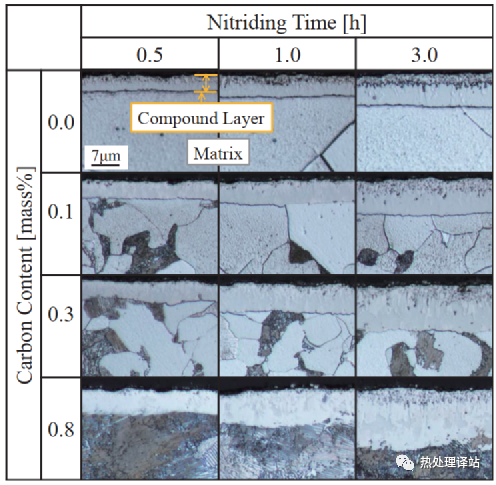

圖2顯示了氮化后試樣斷面表層的光學(xué)顯微鏡照片。在任何一種鋼種及氮化時(shí)間下,在鋼的表面都觀察到被認(rèn)為是化合物層的白色耐腐蝕層。化合物層的厚度隨著母材的含C量和氮化時(shí)間的增加而增大。

圖2 在570℃、KN = 1.1 atm-1/2條件下、時(shí)間分別為0.5、1.0和3.0h,用3% Nital腐蝕試樣截面

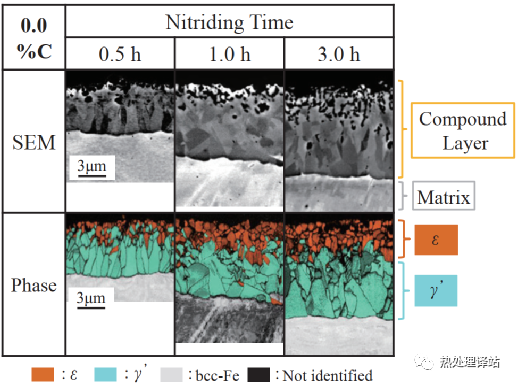

圖3顯示了氮化后的C00表層的SEM圖像以及EBSD法的相結(jié)構(gòu)分析結(jié)果。氮化時(shí)間為0.5h時(shí),在化合物層的深度方向表面?zhèn)刃纬闪?epsilon;單相,在更深的位置形成了ε + γ′混相,在母相附近形成了γ′單相。即使氮化時(shí)間增加,該層疊順序也不會(huì)改變,γ′單相區(qū)和ε單相區(qū)一起增長(zhǎng)。

圖3 0.0%C鋼氮化0.5、1.0和3.0h后截面的SEM圖像和EBSD相位影像

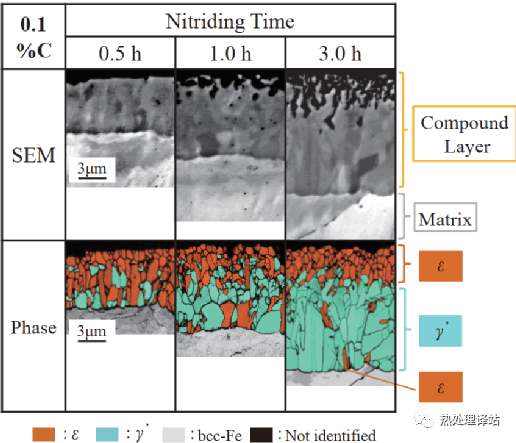

圖4給出了氮化后的C10表層的SEM圖像以及EBSD法的相結(jié)構(gòu)分析結(jié)果。氮化時(shí)間為0.5h時(shí),表層為ε單相,在更深的位置為ε + γ′混相。氮化時(shí)間1.0h、3.0h時(shí),表層為ε單相,但在中間的位置ε相的比例下降,γ′相成為主體。再往里,雖然母相方面也以γ′相為主體,但與中間位置相比,存在較多的ε相。

圖4 0.1%C鋼氮化0.5、1.0和3.0h后截面的SEM圖像和EBSD相位影像

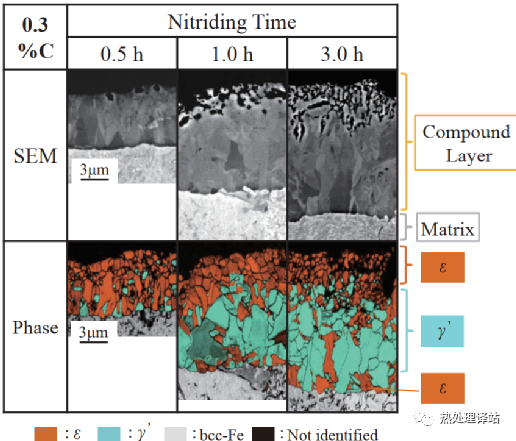

圖5顯示了氮化后的C30表層的SEM圖像以及EBSD法的相結(jié)構(gòu)分析結(jié)果。氮化時(shí)間為0.5h時(shí),整個(gè)化合物層是以ε相為主體的ε + γ′混相。氮化時(shí)間為1.0h和3.0h的產(chǎn)品與C10氮化材料一樣,在中間位置以γ′相為主。另一方面,與C10相比,母相側(cè)的ε相比例提高,化合物層的結(jié)構(gòu)從表層到深度方向分別為ε單相、γ′單相、ε + γ′是混相。

圖5 0.3%C鋼氮化0.5、1.0和3.0h后截面的SEM圖像和EBSD相位影像

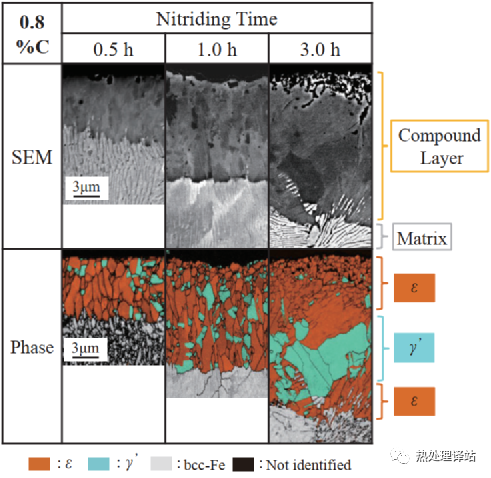

圖6顯示了氮化后C80表層的SEM圖像觀察及EBSD法的相結(jié)構(gòu)分析結(jié)果。在氮化時(shí)間1.0h之前,整個(gè)化合物層都是ε相主體的ε + γ′混相。氮化時(shí)間為3.0h的時(shí)候,呈現(xiàn)出與C30相同的結(jié)構(gòu),但深度方向中間位置的γ′相比例和母相一側(cè)的ε相比例更高。

圖6 0.8%C鋼氮化0.5、1.0和3.0h后截面的SEM圖像和EBSD相位影像

3.2化合物層中N、C濃度隨時(shí)間的變化

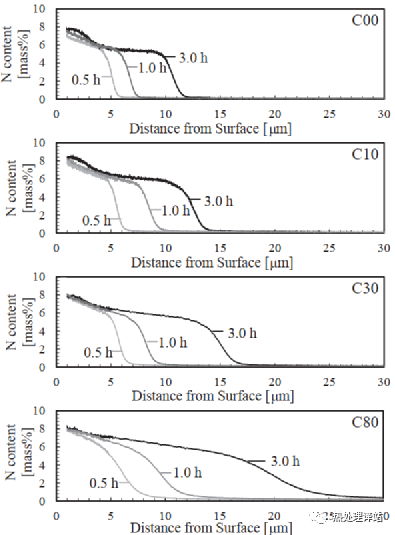

圖7表示對(duì)C00、C10、C30和C80進(jìn)行氮化時(shí)N濃度曲線隨時(shí)間的變化。N濃度在任何一種氮化時(shí)間內(nèi),都是最表面最高,之后隨著離表面距離的增加而減少,在相當(dāng)于化合物層厚度的深度后急劇下降。N濃度方面,最表面約為7.5mass%,深度中間位置約為6.5mass%,急速下降前約為5.7mass%,不論氮化時(shí)間長(zhǎng)短,幾乎都是恒定的。

圖7 用GDOES測(cè)定的鋼滲氮0.5、1.0和3.0h后N濃度分布

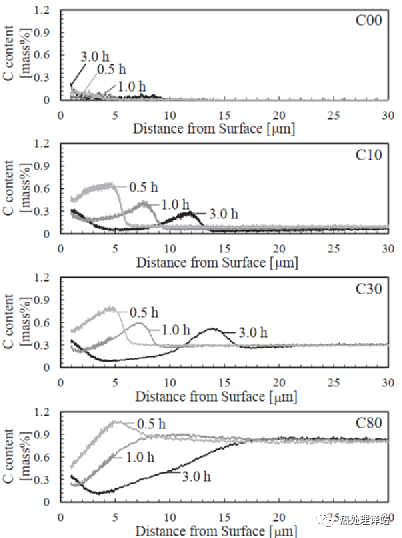

圖8給出了C00、C10、C30和C80進(jìn)行氮化時(shí)C濃度曲線隨時(shí)間的變化。在C10、C30以及C80中,在化合物層的母相側(cè),可以看到C濃度高于母相的區(qū)域。據(jù)推測(cè),這是C從母相到化合物層的濃化現(xiàn)象[17]。隨著氮化時(shí)間的增大,C濃度的峰值呈現(xiàn)出降低的趨勢(shì)。而且在最表面C濃度比母相低。這表明在氮化過(guò)程中,產(chǎn)生了從化合物層到氣氛中的脫碳。隨著氮化時(shí)間的延長(zhǎng),脫碳引起的C濃度下降量也越來(lái)越大。

圖8 用GDOES測(cè)定的鋼滲氮0.5、1.0和3.0h后C濃度分布

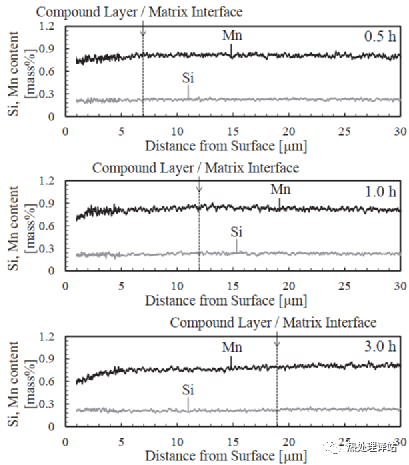

圖9顯示了對(duì)C80進(jìn)行氮化時(shí)Si及Mn濃度曲線的時(shí)間變化。每種元素在深度方向上都是均勻的,沒(méi)有向化合物層分配。由此可見(jiàn),化合物層是以無(wú)再分配局部平衡或帕拉平衡增長(zhǎng)的。

圖9 用GDOES測(cè)定的0.8%C鋼滲氮0.5、1.0和3.0h后Si和Mn濃度分布

4討論

4.1化合物層的相結(jié)構(gòu)與N、C濃度變化的對(duì)應(yīng)關(guān)系

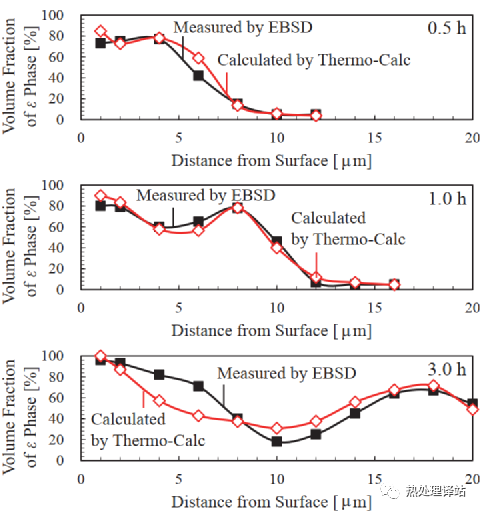

從Fe-C-N三元體系平衡狀態(tài)圖和計(jì)算的Lehrer曲線圖可以看出,隨著化合物層中的C濃度升高,ε相趨于穩(wěn)定。另外,如果在化合物層和母相的界面上沒(méi)有發(fā)現(xiàn)置換型元素的分配,那么預(yù)計(jì)化合物層的相結(jié)構(gòu)隨時(shí)間的變化會(huì)受到間隙型元素的強(qiáng)烈影響。因此,為了驗(yàn)證僅通過(guò)N、C濃度分布隨時(shí)間的變化是否能夠說(shuō)明相結(jié)構(gòu)隨時(shí)間的變化,根據(jù)深度方向上N和C濃度的實(shí)測(cè)值計(jì)算出穩(wěn)定相,并嘗試與實(shí)際得到的化合物層相結(jié)構(gòu)進(jìn)行比較。計(jì)算采用Thermo-Calc2016b(熱力學(xué)數(shù)據(jù)庫(kù):TCFEver.8.1),作為代表使用了C80的N和C濃度實(shí)測(cè)值。沒(méi)有考慮Si和Mn,而是假設(shè)Fe-C-N三元體系中的穩(wěn)定相為完全平衡進(jìn)行了計(jì)算。

圖10給出了根據(jù)氮化后的C80中的N、C濃度實(shí)測(cè)值通過(guò)平衡計(jì)算求出的ε相體積比例,以及與根據(jù)SEM-EBSD分析結(jié)果求出的ε相體積比例的比較。在任何一種氮化時(shí)間下,根據(jù)N、C濃度熱力學(xué)計(jì)算出的ε相體積比例,與根據(jù)SEM-EBSD分析結(jié)果求出的ε相體積比例在精度上都很一致。這一事實(shí)支持了化合物層內(nèi)的相結(jié)構(gòu)隨時(shí)間變化的原因是化合物層內(nèi)N、C濃度分布隨時(shí)間變化的推測(cè)。

圖10 用EBSD法測(cè)定的滲氮0.5、1.0和3.0小時(shí)的0.8%C鋼化合物層中ε相的體積分?jǐn)?shù)分布,并根據(jù)N和C的分布,用Thermo- calc 2016b計(jì)算了ε相的體積分?jǐn)?shù)分布

4.2氮化中表層C濃度隨時(shí)間的變化

本節(jié)考察了母相C濃度對(duì)化合物層中C濃度隨時(shí)間變化的影響。

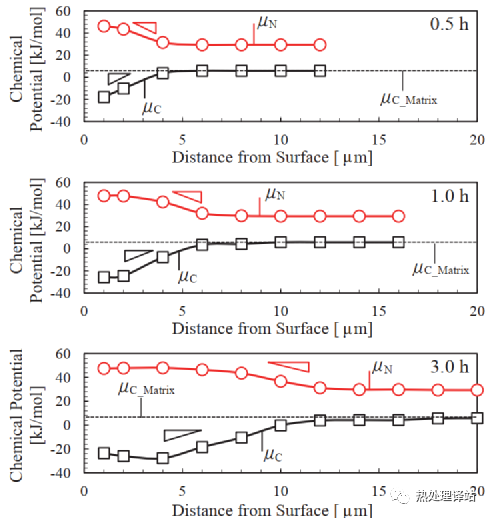

圖11給出了根據(jù)氮化后的C80中N、C濃度的實(shí)測(cè)值,通過(guò)平衡計(jì)算求出的N、C的化學(xué)勢(shì)μN、μC的曲線。在任何一種氮化時(shí)間下,接觸氮化氣氛的鋼表面的μN和μC幾乎是恒定的。另外,鋼表面的μN比鋼內(nèi)部的高,鋼表面的μC比鋼內(nèi)部的低。另外,由于化合物層的厚度隨著氮化時(shí)間的推移而增大,因此化合物層厚度方向上μN、μC的梯度隨著氮化時(shí)間的推移而減小。由此可見(jiàn),化合物層厚度方向上N、C濃度變化的驅(qū)動(dòng)力隨著氮化時(shí)間的推移而減小。

圖11 根據(jù)N和C的分布,用thermocalc 2016b計(jì)算0.8%C鋼氮化0.5、1.0和3.0小時(shí)化合物層中化學(xué)勢(shì)分布

接著,在上述前提下,考察各種氮化時(shí)間下C濃度的時(shí)間變化與相結(jié)構(gòu)的關(guān)系。

當(dāng)?shù)瘯r(shí)間為0.5h時(shí),在C10、C30、C80母相與化合物層的界面處,化合物層一側(cè)的C濃度高于母相。據(jù)推測(cè),這是由于化合物層厚度方向上C濃度變化的驅(qū)動(dòng)力較大,C從母相向化合物層的濃化明顯的結(jié)果。此外,即使在脫碳影響最大的化合物層表面附近,也比母相具有較高的C濃度,其值約為0.5mass%以上。其原因之一是C在化合物層及母相中的擴(kuò)散速度的差異[18]。在化合物層內(nèi),C的擴(kuò)散速度明顯小于母相,因此可以認(rèn)為0.5h氮化后的化合物層受C從母相濃化的影響幾乎變成了ε單相。

當(dāng)?shù)瘯r(shí)間為1.0h時(shí),C10、C30的化合物層中間附近的C濃度下降到0.2 ~ 0.3mass%以下。其原因是,化合物層越厚,厚度方向的μC的梯度變小,除了母相供給的C量下降外,而且,此前從母相濃化來(lái)的C在化合物層中被稀釋了,這可能是因?yàn)閺幕衔飳酉驓夥罩械拿撎嫉挠绊懀?.5 h的氮化材料相對(duì)顯著了。結(jié)果,在中間附近N濃度降低,C濃度也降低,γ′相趨于穩(wěn)定。C80中由于母相的C濃度高,向化合物層的C供給量大,所以中間附近的C濃度較高,約為0.6mass%。因此,即使氮化時(shí)間達(dá)到1.0h,整個(gè)化合物層中ε相仍然穩(wěn)定存在。

如果氮化時(shí)間達(dá)到3.0h,化合物層進(jìn)一步增厚,即使母相C濃度達(dá)到C80,對(duì)化合物層的C供給量也會(huì)下降,相對(duì)來(lái)說(shuō)脫碳的影響會(huì)變得顯著。因此,化合物層一側(cè)的C濃度下降到與母相相同,中間附近的C濃度也下降到0.3%左右。因此,可以認(rèn)為在中央附近γ′相穩(wěn)定化了。

綜上所述,我們明確了化合物層的相結(jié)構(gòu)隨時(shí)間變化的主要因素是化合物層中厚度方向上的C濃度隨時(shí)間變化。進(jìn)一步表明,化合物層中C濃度隨時(shí)間的變化是由于C從母相向化合物層的濃化以及從化合物層表面附近向氣氛中的脫碳受到厚度方向上μC梯度變化的影響而產(chǎn)生的。

5 結(jié)論

為了明確C濃度變化對(duì)氮化鋼表層化合物層生長(zhǎng)的影響,調(diào)查了母相C濃度不同的鋼在氮化時(shí)表層合金元素的濃度分布以及相結(jié)構(gòu)隨時(shí)間的變化。得到的結(jié)論如下:

1)在母材C量為0.1mass%以上的鋼中,氮化時(shí)間僅為0.5h的情況下,化合物層結(jié)構(gòu)以ε相為主。另一方面,隨著氮化時(shí)間延長(zhǎng)到1.0h和3.0h,化合物層厚度方向中間附近γ′相的比例也隨之提高。

2)無(wú)論在哪個(gè)時(shí)間,表層的Si和Mn濃度在深度方向上都是均勻的,沒(méi)有向化合物層分配。

3)化合物層內(nèi)相結(jié)構(gòu)隨時(shí)間變化的主要因素是化合物層內(nèi)C濃度分布隨時(shí)間變化。

4) C濃度分布的時(shí)間變化是由于C從母相向化合物層的濃化、從化合物層表面附近向氣氛中的脫炭受到厚度方向上μC的梯度變化的影響而產(chǎn)生的。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):8158

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):6488