我國某4千萬噸煉化一體化項目擬建一條從魚山島至鎮海的輸氫海底管道,管徑DN450,長度約為45 km,海底管道沿程水深0~50 m,海底管道的設計壓力為6 MPa,溫度為38 ℃,氫氣純度為99.9%,氫氣年輸送量為12萬噸,海底管道設計壽命為25年,這是我國首條輸送氫氣介質的海底管道。

歐美等國對輸氫管道的研究和建設起步較早,使用管道對氫氣進行長距離輸送已有約60年的歷史,具有一定的規模。1938年,德國魯爾建成最早的氫氣長輸管道,其總長達208 km。截至2017年,歐洲大約有1598 km的輸氫管道,美國現有的輸氫管道大約有2575 km。經過多年研究和工程經驗積累,已建立多個輸氫管道規范和指導文件,例如ASME B31.12和CGA G-5.6。

我國對氫氣長輸管道的研究和建設起步較晚,與發達國家有較大的差距。2014年,我國建成國內最長的輸氫管道,全長42 km,至今僅建成4條陸地氫氣長輸管道。目前,國內尚未有頒布關于氫氣長輸管道的標準規范,GB/T 34542.5-2017《氫氣儲存輸送系統 第5部分:氫氣輸送系統技術要求》標準正在編制過程中,還未正式發布。

本工作針對國內首條輸氫海底管道的選材進行了初步探討,通過對常見的氫致失效形式及機理進行分析,參考國內外輸氫管道相關的標準規范,并考慮海底管道安裝的特殊性,推薦輸氫海底管道選用材料。

輸氫管道氫致失效機理分析

金屬材料的氫致失效涉及多種形式,主要包括氫脆、氫致開裂、氫鼓泡、脫碳及氫腐蝕,其中一些氫致失效形式與輸氫管道相關,而另一些與輸氫管道不太相關。與輸氫管道相關的主要有氫脆,是指在氫和應力的共同作用下,金屬材料韌性降低,甚至產生脆性斷裂的現象。材料本身及實際工況條件對氫脆都有影響。通常,材料的應變越低,在氫氣壓力和純度均較高的情況下,其力學性能降低越多。

根據CGA G-5.6-2005標準,氫致應力開裂是一種發生在氫氣中的應力開裂現象。在氫氣存在的情況下,如果材料的應力水平過高,材料會變脆,并可能導致開裂。這種失效形式常見于常溫下的鐵素體鋼等材料。

分別在氫氣和惰性氣體中進行金屬材料的斷裂韌性試驗,氫敏材料在氫氣環境中的斷裂韌性參數較低。氫致應力開裂的特點是在氫氣環境中的持續載荷作用下,合金材料發生脆性斷裂,斷裂多數發生在低于材料屈服強度的持續載荷作用條件下。這種開裂機理與氫逸度、材料的強度、熱處理工藝、外加應力和溫度等有關。

諸多金屬材料都存在一個應力閾值,低于應力閾值時材料不會發生氫致應力開裂。這個應力閾值與鋼的強度和含氫環境有關,通常不認為這是材料的一種特性。一般來說,應力閾值隨合金屈服強度和抗拉強度的增大而減小。氫敏材料在存在殘余拉應力或施加拉應力的情況下,在氫氣環境中會產生裂紋。

影響金屬氫氣敏感性的材料自身因素包括化學成分、顯微組織、硬度和強度,環境因素包括環境溫度下的氫氣壓力和純度。采用合適的制造或熱處理工藝消除殘余應力,能夠降低材料氫致應力開裂的風險。選擇材料時應考慮最大強度要求或采用合適的熱處理工藝來消除或緩解氫致應力開裂問題。

氫氣會降低氫敏材料在高壓環境中的拉伸強度和延展性。通過在干燥空氣或惰性氣體中對一些金屬材料進行拉伸試驗,與在氫環境中的類似試驗結果進行比較,可以發現一些材料的力學性能會降低,試驗爆破片的過早失效就是這種原因造成的。

金屬材料在氫氣中會發生疲勞損傷的現象。在氫氣環境中,對氫敏材料的缺口試樣和光滑試樣進行測試,材料會發生疲勞裂紋加速擴展和疲勞強度退化,碳鋼和低合金鋼在相對較低的氫氣壓力下會表現出這種退化。環境溫度下疲勞裂紋的加速擴展相較于高溫下的更為顯著。氫氣的存在降低了材料的循環應力強度因子范圍門檻值(△Kth)以及疲勞壽命。在氫氣的作用下,裂紋尖端延性降低是導致材料疲勞性能下降的主要原因。由于管道通常在接近恒定壓力下運行,所以疲勞開裂不是造成管道氫致失效的一個主要風險因素。

與輸氫管道不相關的一些氫致失效形式包括高溫氫腐蝕、氫鼓泡、硫致應力開裂、氫致開裂等。

通常,輸氫管道不會發生氫腐蝕,氫腐蝕一般發生在溫度遠遠高于輸氫管道服役溫度的環境,嚴格來說,是一種高溫降解機制。

氫鼓泡與輸氫管道不相關是因為他的發生需要存在大量的酸性電解質,暴露在酸性電解質中的金屬材料在陰極吸收大量的氫,從而產生裂紋和鼓泡,而輸氫管道的服役環境通常不存在酸性電解質。

硫化物應力腐蝕開裂發生在含一定量硫化氫的水中,這與某些油田環境和含硫天然氣中管道的開裂機理有關,輸氫管道的服役環境一般不屬于這種腐蝕環境。值得注意的是,在酸性天然氣與氫氣混合的腐蝕環境中,輸氫管道的硫化物應力腐蝕開裂風險就會更高。

氫致開裂通常發生在酸性和濕氣介質中,在腐蝕過程中形成的氫原子富集在非金屬夾雜物周圍的微觀孔隙中,這些夾雜物通常都是硫化錳型,被高壓氣體包圍的夾雜物會產生局部區域高應力,從而產生平行于軋制方向的裂紋,隨著裂紋之間的連通,逐步擴展并導致材料失效。由于輸氫管道通常輸送的介質為干性氣體,因此不涉及酸性和濕氣介質環境中的氫致開裂。

輸氫海底管道材料選擇

01 鋼管材料及管型

一般來說,常見的碳鋼管道等級如API 5L X52(以及更低強度等級)和ASTM A 106 B已經廣泛應用于氫氣輸送管道,鮮有報道該材料出現了問題,這種良好的使用狀況主要歸功于其相對較低的強度,從而使其抗氫脆和抗脆性開裂的能力得到了提高。

API 5L管線鋼的產品規范水平分為PSL 1和PSL 2,PSL 2包含了一些PSL 1中沒有的要求,包括最小缺口韌性能量、最大抗拉強度和碳當量,這些要求有助于確保母材和焊縫硬度保持在可接受的范圍內,從而降低氫脆風險。因此,PSL 2規格的材料更適用于輸氫管道。另外,CGA G-5.6-2005(Reaffirmed 2013)《Hydrogen Pipeline Systems》標準中僅推薦輸氫管道使用較低強度的API 5L等級(X52或更低)。

ASME B31.12-2014《Hydrogen Piping and Pipelines》標準中說明了碳鋼用于焊接結構的已經有氫氣管道和天然氣管道已經有幾十年。工業天然氣公司在美國和歐洲運營著超過1600 km的管道,已證明適用于氫氣輸送管道的材料有ASTM A 106 B級、 ASTM A 53 B級、API 5L X42和X52(PSL2等級優先)和微合金API 5L等級X52。

考慮到海底管道服役環境較特殊,需采用鋪管船進行連續的下放鋪管,這種安裝方式使得管道在安裝過程中受力較大,這就要求海底管道需具備足夠的強度才能完成海管的安裝工作。因此,輸氫海底管道不能采用太高或太低強度的材料,需綜合考慮。結合CGA G-5.6-2005和ASME B31.12-2014標準中的建議,輸氫海底管道較適合選用API 5L X42和X52(PSL2等級優先),而海底管道常用的API 5L X65等高強度鋼材則不推薦使用。根據具體項目水深的海管安裝要求,如API 5L X42能夠滿足安裝強度要求,則優先推薦強度和氫脆敏感性較低的API 5L X42。

海底管道管型主要有無縫鋼管和直縫埋弧焊鋼管。若采用帶焊縫鋼管,焊縫處冷卻速率會不均勻,該處可能存在馬氏體,同時在焊接過程中可能會出現偏析、帶狀組織等,易引起氫致失效,而且焊縫區域硬度一般比母材的要高,更易發生氫脆,因此氫氣輸送海底管道優先選用無縫鋼管。

02 合金元素及碳當量

硫和磷含量影響鋼的韌性,硫通常以長條狀硫化物夾雜物的形式存在,高濃度的硫化物夾雜物會使材料的韌性降低,特別是管道或板材橫向的韌性,建議最大硫含量為0.01%。磷對材料的韌性有不利影響,磷含量每增加0.01%,材料的沖擊轉變溫度就提高8 ℃,建議材料中的磷含量不超過0.015%。

碳鋼中碳和錳的含量是非常關鍵的,比較理想的錳和碳含量比值為3:1。錳會降低材料的沖擊轉變溫度,碳會提高其沖擊轉變溫度。當碳含量很高時,高錳碳比可能會引起材料的硬化和焊接問題。

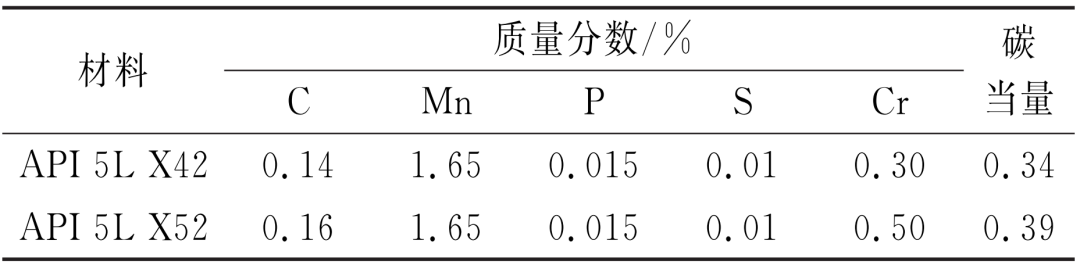

ASME B31.12-2014標準指出,由于碳、錳、硫、磷、鉻等會使低合金鋼的氫脆敏感性提高,要求錳、磷、硫的含量上限值分別為1.65%,0.015%,0.01%。CGA G-5.6-2005標準指出,降低硫和磷的含量能夠提高材料的韌性,要求微合金鋼磷和硫的含量上限值分別為0.015%和0.01%。

碳當量是一個用于評估碳鋼和低合金鋼的焊接性及其焊接過程中裂紋敏感性的參數。低碳當量的鋼材通常不需要進行任何預處理或焊后熱處理。碳當量處于中間值的鋼材可以進行預熱,高碳當量的鋼材需要進行預熱和焊后熱處理。一般來說,0.55及以上的碳當量被認為是高碳當量,低于0.35的碳當量被認為是低碳當量。CGA G-5.6-2005標準規定輸氫管道鋼材的碳當量上限值為0.43。

結合ASME B13.12-2014、CGA G-5.6-2005及API Spec 5L-2018《Line Pipe》標準中對鋼材合金元素及碳當量的要求,推薦輸氫海底管道用鋼API 5L X42和API 5L X52的合金元素含量最大值如下表所示。

03 熱處理工藝及顯微組織

碳鋼和低合金鋼的微觀組織主要有馬氏體、正火組織和熱成形組織。淬火和回火馬氏體的韌性最高,其次是細晶正火組織。在管道材料中,淬火和回火馬氏體組織相對較少,大部分是正火組織和熱成型組織。當需要較高的韌性時,正火是管道最常用的熱處理方法。適當的正火處理可以使材料產生均勻的細晶粒組織。對于相同強度等級的鋼材,淬火和回火后的細晶粒組織比正火后的組織具有更好的抗氫致開裂性能。因此,對于輸氫海底管道采用的無縫鋼管建議進行淬火和回火的組合熱處理工藝。

鋼材中長條狀硫化物夾雜物的有害影響較大,其形態細長,尖端鋒利,類似于裂紋。稀土或鈣等元素的添加可以改變硫化物的形狀,形成球狀硫化物夾雜物,而且不會降低鋼材的韌性。硫化物形態控制技術可以與降低硫含量的方法結合使用。

04 硬度及屈服強度

材料的抗拉強度和屈服強度越大,氫脆風險越大,所以ASME B31.12-2014標準要求,在氫氣管道材料設計中不僅要規定材料的最小屈服強度,還要規定其最大屈服強度,以降低氫脆發生的概率。因此,建議用于輸氫海底管道的API Spec 5L 的X42 和X52的最大屈服強度和抗拉強度分別不得超過其最小值(172 MPa和165 MPa)。

CGA G-5.6-2005標準要求輸氫管道材料的最大硬度為22 HRC或250 HB,這個硬度極限相當于約800 MPa的抗拉強度極限。鋼材焊接的硬度上限值要求與管材的相同,也是22 HRC或者250 HB。

輸氫管道材料評定試驗

鋼材長期工作在氫環境中,會造成其力學性能的劣化,稱為環境氫脆。含氫環境對材料的抗拉強度、延伸率、疲勞壽命、疲勞裂紋擴展率、斷裂韌性等力學性能都有影響。可根據操作條件設計試驗來評估材料的氫脆敏感性。在理想的氫環境中或在預充氫試樣上進行相關試驗,可以對其力學性能進行評價,試驗類型包括慢應變速率試驗、斷裂韌性試驗、裂紋擴展速率試驗、疲勞壽命試驗和圓盤壓力試驗等。

氫脆有一個隨時間發展的過程,因此可以采用慢應變率速率試驗來評價氫環境中材料的應變敏感性。試驗在應變率低至10-7/s的情況下進行,可以將試樣置于氫環境中,也可將試樣預充氫后置于空氣或氫氣中。依據ASTM G129-2000 (Reapproved 2013)《Standard Practice for Slow Strain Rate Testing to Evaluate the Susceptibility of Metallic Materials to Environmentally Assisted Cracking》標準進行慢應變速率試驗,將氫環境與非氫環境中的測試結果進行對比,也可依據ASTM G142-1998 (Reapproved 2016)《Standard Practice for Determination of Susceptibility of Metal to Embrittlement in Hydrogen Containing Environments at high Pressure, High Temperature, or Both》標準,在氫環境中進行拉伸試驗,將氫脆敏感度試驗結果與非氫環境中的測試結果進行對比,以評價材料對氫脆的抵抗力。

ASME B31.12-2014標準中規定的基于材料性能的輸氫管道設計方法,依據ASME BPV Code Section VIII Division 3中的Article KD-10的試驗要求,需在設計壓力下的室溫氫環境中開展材料應力強度因子門檻值Kth的測試試驗,當測得的Kth大于等于經過計算的KIA(材料應力強度應用因子),且不小于53 MPa·m1/2時,材料滿足ASME B31.12-2014標準要求。

依據ISO 11114-4:2017《Transportable gas cylinders - Compatibility of cylinder and valve materials with gas contents - Part 4: Test methods for selecting steels resistant to hydrogen embrittlement》標準中的試驗要求,在設計壓力下的氫環境中進行斷裂韌性試驗,室溫下測試1000小時,如果鋼材試樣的裂紋擴展不超過0.25 mm,則材料滿足ISO 11114-4:2017標準要求。

GB/T 34542.3-2018《氫氣儲存輸送系統 第3部分:金屬材料氫脆敏感度試驗方法》標準中介紹的金屬材料氫脆敏感度試驗方法為壓力圓盤試驗,通過在惰性氣體和氫氣中進行對比試驗,得到的氫脆敏感度系數小于或等于1,則材料氫脆不敏感;若氫脆敏感度系數大于或等于2,則材料氫脆敏感,不得用于制造臨氫零部件;若氫脆敏感度系數為1~2,則材料長期在氫氣環境中使用有可能會發生氫脆。

結論

(1) 綜合考慮輸氫管道的氫致失效機理及海底管道安裝的強度需求,建議輸氫海底管道選用API Spec 5L 的X42 和X52(PSL2等級優先)低強度無縫鋼管,采用淬火+回火的熱處理工藝,同時,針對一些對氫脆影響因素進行控制,如合金元素含量、碳當量、管材硬度和非金屬夾雜物含量等。

(2) 管道材料可以采用慢應變速率試驗、斷裂韌性試驗、裂紋擴展速率試驗、疲勞壽命試驗和圓盤壓力試驗等進行力學性能評價,判斷材料在氫環境中的敏感性,為實際工程應用提供支持。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414