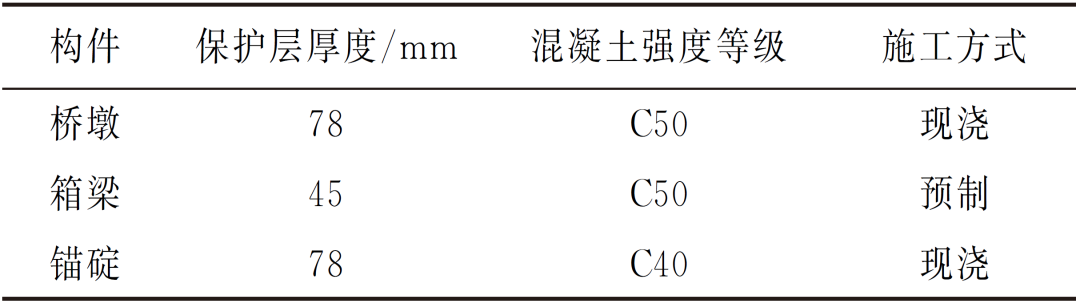

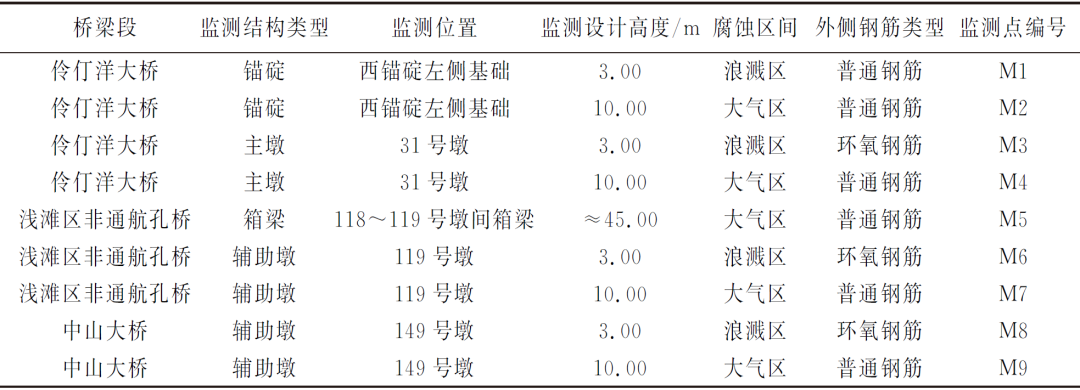

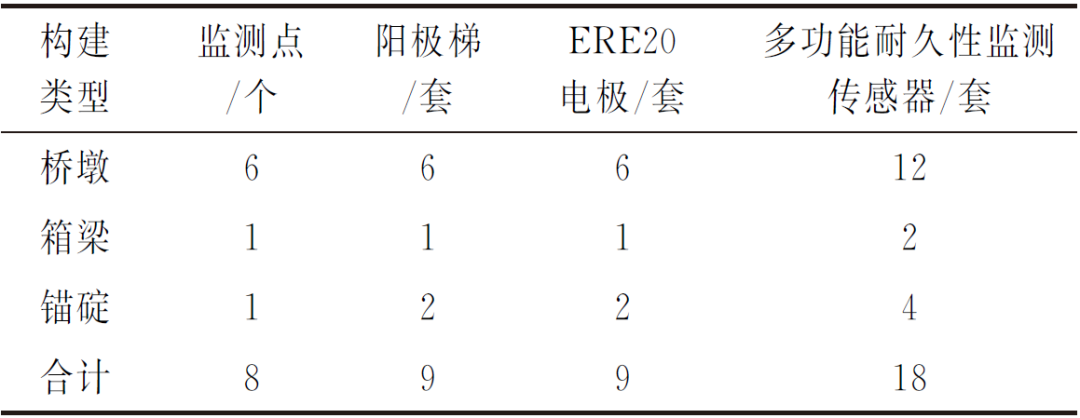

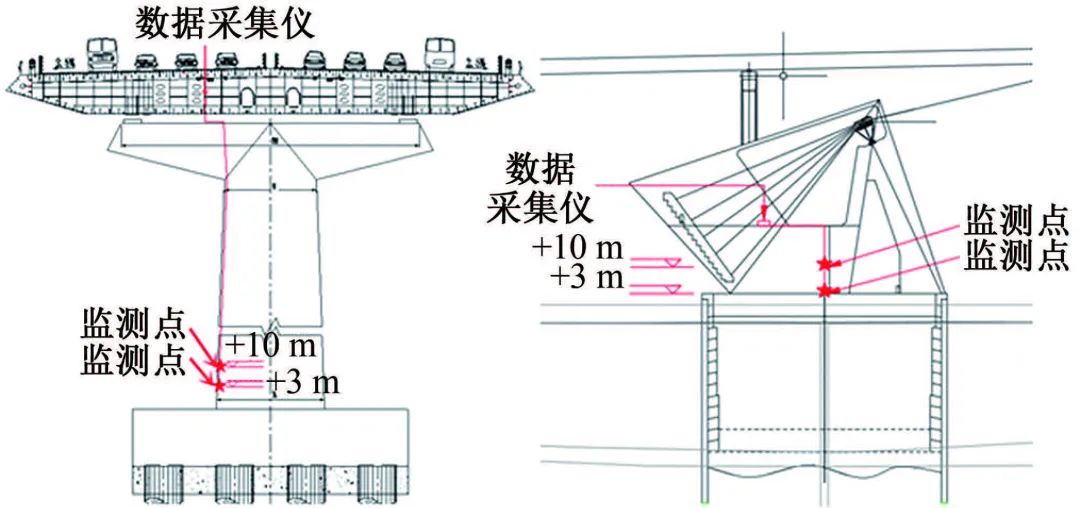

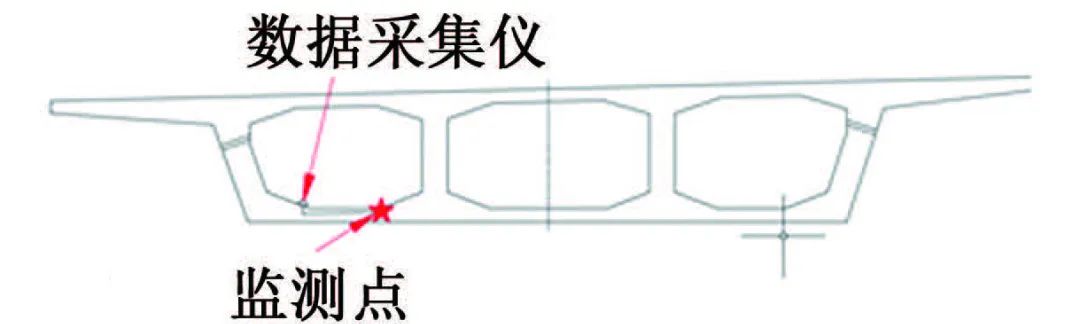

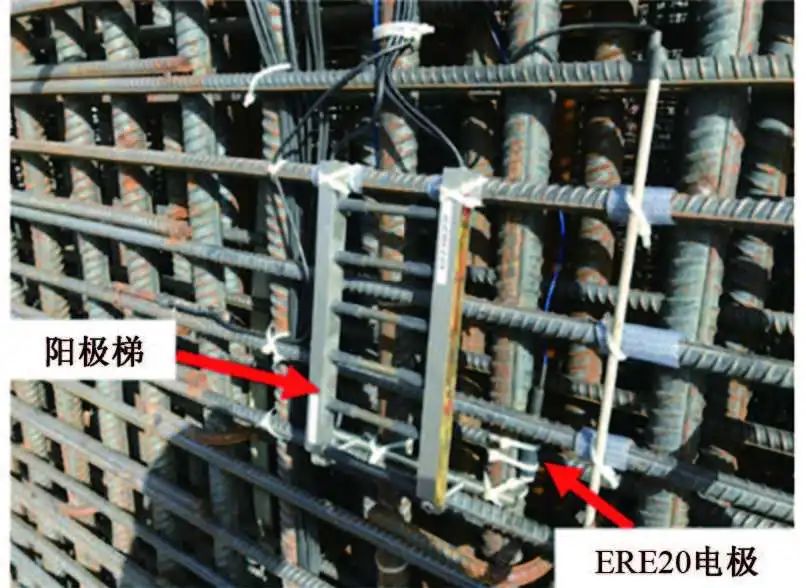

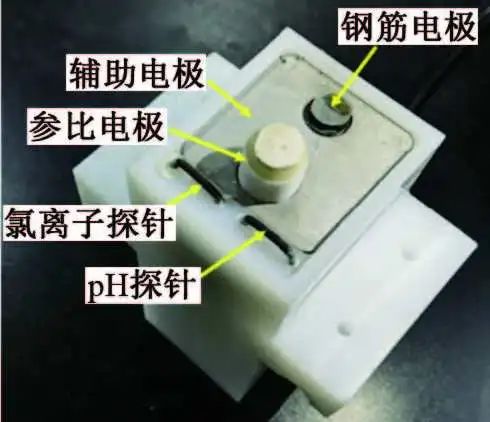

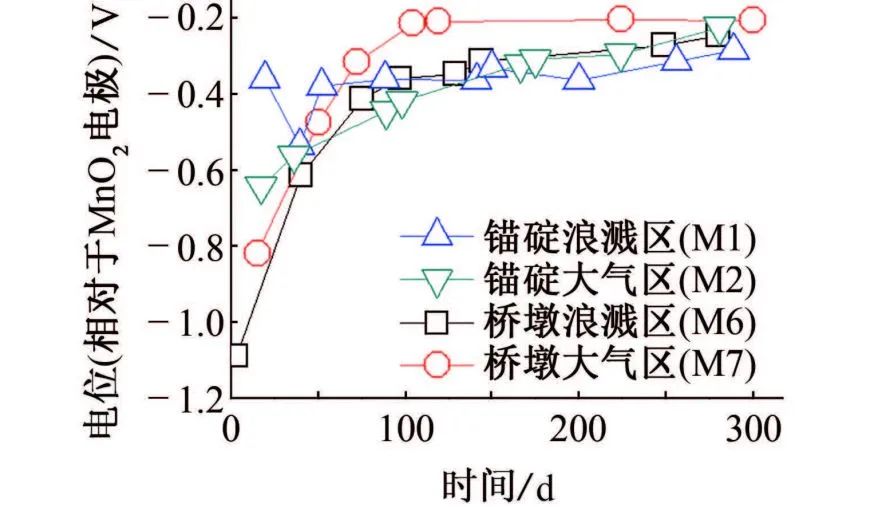

通常來說,混凝土結構的設計使用壽命為50年,而大型工程結構(如跨海工程)的設計使用壽命為100年,甚至120年。跨海工程處于海洋環境中,受鹽霧、潮汐、高溫、干濕交替等眾多因素影響,在這種惡劣的腐蝕環境中,其混凝土結構在服役數年后就會出現劣化,影響設計使用壽命。 為保障跨海通道工程的設計使用壽命,有必要對其混凝土結構的耐久性進行定期診斷和維護。目前,結構物耐久性的診斷方式主要為定期人工檢測,而隨著傳感器及通訊技術的進步,混凝土結構耐久性監測技術也不斷發展。通過混凝土結構耐久性監測,實時、高效地了解混凝土結構的耐久性健康狀況,對科學合理地采取維護措施,降低服役期內結構的維護成本,提高維護效率,保障橋梁結構安全有著極其重要的意義。 跨海通道結構的耐久性監測系統設計可根據其工程結構特點及所處區域的環境特征展開,其設計原則如下: 選擇監測點時,應包含不同的腐蝕區域(如大氣區、浪濺區、水變區、水下區),以保證監測數據的全面性。水變區與浪濺區腐蝕環境接近,水下區腐蝕風險小。 選擇監測點時,應包含所有類型的混凝土結構。不同類型的構件,混凝土質量、澆筑工藝及服役期的受力狀態都不一致,其耐久性劣化過程也存在差異。 考慮到經濟成本,同一區域相同類型的混凝土結構宜設置1~2個監測點,且優先在腐蝕最嚴重的位置設置監測點。 監測點應最大限度地均勻分布在工程結構的全區域內。不同的地域區間,腐蝕環境也存在一定差異,為保障監測數據的代表性,監測點應覆蓋全區域。 耐久性監測點布置 根據JTS 153-2015《水運工程結構耐久性設計標準》,并結合深中通道的海洋環境相關參數,對深中通道所處的腐蝕區域范圍進行劃分: 大氣區:海拔>+5.04 m;浪濺區:海拔-5.04~0.54 m;水變區:海拔0.54~-2.57 m;水下區:海拔<-2.57 m。 根據耐久性監測系統設計原則,選擇腐蝕最嚴重的浪濺區作為實施耐久性監測的重點區域,同時以大氣區耐久性監測數據作為對比。 深中通道工程橋梁使用多、跨度廣,涵蓋超大跨徑懸索橋、大跨徑斜拉橋、淺灘區非通航孔橋和陸域引橋等。橋梁結構由上部結構、下部結構、支座及附屬構造物組成。其中,上部結構為橋跨結構,包括箱梁、橋面等;下部結構包括橋臺、橋墩和基礎;支座為橋跨結構與橋墩或橋臺支承處的傳力裝置;附屬構造物包括橋頭搭板、錐形護坡等。考慮到處于浪濺區的鋼筋混凝土構件主要為橋墩、錨碇基礎,因此在布置監測位點時,主要選擇橋墩、錨碇基礎實施監測,同時覆蓋箱梁。其混凝土結構施工方式、保護層設計厚度及強度如表1所示。 表1 深中通道混凝土保護層的厚度及強度 綜合不同構件、不同腐蝕區域及均勻分布的設計原則,其耐久性監測點分布如表2所示。 表2 深中通道混凝土結構耐久性監測點分布 監測傳感器選擇 目前,耐久性監測傳感器分為預埋式和后裝式兩類,分別應用于新建和已建結構物。其中應用于新建結構的預埋式傳感器包括德國Sensortec GMBH公司的陽極梯、丹麥Force Technology公司的ERE20電極、美國Virginia TechnologiesInc公司的ECI腐蝕監測器以及四航研究院的多功能耐久性監測傳感器等。 陽極梯應用較為廣泛,這種耐久性監測傳感器是基于宏電池電流監測技術來判斷腐蝕的發生。對于內部干燥的混凝土,若監測電流絕對值小于15 μA,表明被檢測的陽極未發生腐蝕,反之則表明陽極發生腐蝕;而對于內部潮濕的混凝土,其腐蝕發生的標志是監測電流絕對值的突變增加以及電位的持續負移。基于監測到的腐蝕發生時間及電極埋深等數據,可評估混凝土結構的剩余使用壽命。 ERE20電極本質為MnO2參比電極,它是通過半電池電位法測量鋼筋的電位從而判斷鋼筋銹蝕。根據JTS/T 236-2019《水運工程混凝土試驗檢測技術規范》標準,并結合MnO2電極與CuSO4電極的電位差計算鋼筋的半電池電位(相對于MnO2電極),判斷其銹蝕狀態,結果見表3。ERE20電極作為一種固態長壽命電極,具有較高的穩定性和實用性,可與陽極梯聯用,結合半電池電位判斷各陽極腐蝕狀況。 表3 鋼筋的電位(相對于MnO2電極)與腐蝕的關系 電位/V 腐蝕 >-0.291 鋼筋未發生腐蝕的可能性大于90% -0.441~-0.291 鋼筋腐蝕不確定 <-0.441 鋼筋發生腐蝕的可能性大于90% ECI腐蝕監測器可實現鋼筋腐蝕速率、氯離子含量和混凝土電阻率、極化電阻的定量監測。多功能耐久性監測傳感器也具備相同功能,此外它還可以監測混凝土內部的pH,且該設備價格相對便宜。根據混凝土內部氯離子含量隨時間變化規律,可推算出混凝土結構的剩余使用壽命。 結合以上傳感器的特點,確定耐久性監測傳感器的設置方案,如表4所示,即在每個監測點布置1套陽極梯、1個ERE20電極、2套多功能耐久性監測傳感器。傳感器均需在混凝土澆筑前預埋到混凝土保護層中,并在施工階段將電纜沿外側鋼筋引至目標區域,以便無線采集系統安裝以及后期統一管理和維護。 表4 耐久性監測傳感器的設置方案 數據采集系統布置 為便于以后采集設備安裝維護及供電,數據采集系統置于監測點上方的箱梁或承臺上,如圖1所示。 (a)橋墩 (b)錨碇 (c)箱梁 圖1 傳感器及采集儀設計位點示意 針對偏遠或供電不便的區域,采用太陽能-蓄電池供電系統進行長期供電。采用無線網絡進行遠程數據傳輸,一套數據采集儀可與多個不同種類的傳感器同時適配連接。一套數據采集儀負責同一結構上的所有傳感器的通訊,數據采集系統詳細布置如表5所示。 表5 數據采集系統布置 陽極梯及ERE20電極安裝 為了便于安裝,將ERE20電極線路并入陽極梯系統中。安裝時,ERE20電極固定在陽極梯附近的鋼筋上,以確保更準確檢測出陽極梯各陽極電位。陽極梯安裝時,先挑選合適的鋼筋間隙,確保陽極梯固定棒與上端接觸處剛好緊靠在鋼筋上,然后依次用扎帶固定陽極梯固定棒及上端接觸位置,如圖2所示。 圖2 陽極梯及ERE20電極安裝 值得注意的是,陽極梯上端與鋼筋接觸處需與鋼筋絕緣,陰極也需與鋼筋絕緣。同時,為保證陽極梯各陽極均勻分布于混凝土保護層內,通常情況下,在模板安裝完畢后再調節陽極梯各陽極埋深。最后,測量各陽極到模板的距離,記錄各陽極的埋深,以便后期進行耐久性數據分析及混凝土壽命評估。 多功能耐久性監測傳感器安裝 多功能耐久性監測傳感器安裝方法簡便,其結構和安裝如圖3所示。先利用U型支架將傳感器固定,再用帶孔的鋼條固定U型支架,然后用扎帶將鋼條綁牢在鋼筋上,最后利用支架上的螺母位置來調節傳感器埋深。記錄傳感器表面到模板距離,便于耐久性數據評估。 (a) 結構 (b) 安裝 圖3 多功能耐久性監測傳感器的結構及安裝 根據深中通道耐久性監測傳感器大約1年的采集數據,初步分析其耐久性狀況。 ERE20電極監測數據 深中通道大氣區的混凝土結構內部采用的是普通鋼筋,陽極梯安裝時鋼筋電極與結構物鋼筋電連接,因此可通過測量ERE20電極與陽極梯鋼筋電極間的電位判斷鋼筋腐蝕狀況。在浪濺區混凝土結構中,內部靠外側采用的是環氧鋼筋,因陽極梯鋼筋電極固定在環氧鋼筋附近,所以測量的數據與此處環氧鋼筋破損處的腐蝕狀況相近。 圖4為錨碇(M1、M2)和119號橋墩(M6、M7)監測點ERE20電極監測數據。可見監測初期,由于耐久性傳感器所在的混凝土未完全水化,內部環境不穩定,因此數據波動較大,電位過負,部分數據小于-1.0 V(相對于MnO2電極)。隨著時間延長,鋼筋電位逐漸正移,這是因為混凝土內部水分逐漸消耗殆盡,內部環境也趨于穩定。由于半電池電位檢測數據是在工程建設階段采集的,受工程圍堰影響,大氣區和浪濺區各監測點的電位差異不明顯。約300天后,各監測點的電位都穩定在-0.3~-0.2 V(相對于MnO2電極)。結合表3中數據可判斷混凝土內部鋼筋逐漸趨于鈍化,且尚未發生腐蝕。 圖4 ERE20電極耐久性監測數據 陽極梯監測數據 陽極梯可測量不同陽極與陰極之間的電位和電流、相鄰陽極之間的混凝土電阻等參數,獲得相應的腐蝕監測數據。 從M1監測點的數據可以看出,監測250天后,電位和電流逐漸穩定,電流數據絕對值都小于15 μA,而電阻隨著時間延長不斷增加,這表明混凝土內部水分逐漸消耗完畢,內環境也逐漸穩定。結合陽極梯的腐蝕判斷依據,電流未超過閾值,表明M1點尚未監測到腐蝕發生。從M2監測點的數據可以看出,混凝土澆筑后短時間內,電位與電流數值波動明顯,約100天后,電流數值趨于零,電流絕對值小于15 μA,而電阻在此過程中逐漸增大,這表明此處陽極梯未監測到腐蝕發生。 多功能耐久性監測傳感器監測數據 氯離子是影響腐蝕發生的關鍵因素之一,也是橋梁健康監測需要重點監測的耐久性參數之一。結合四航研究院研究結果表明,氯離子濃度與探針電位成正相關,且當探針電位低于15 mV時,環境中的氯離子濃度大于0.06 mol/L(混凝土中氯離子的臨界濃度)。 圖5 多功能耐久性監測傳感器的監測數據 結合深中通道腐蝕環境和結構特點,針對性地設計及搭建了耐久性監測系統,成功地將36套耐久性監測傳感器安裝于深中通道錨碇、箱梁、橋墩的浪濺區及大氣區。同時,通過現場采集的耐久性監測數據分析可知,盡管數據存在一定的波動,但從目前各監測點的陽極梯數據及半電池電位判斷,耐久性傳感器尚未監測到腐蝕發生,橋梁耐久性健康狀態良好。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414