摘要

研究了稀土耐熱鎂合金Mg-Gd-Zn-Zr在高溫環(huán)境下的氧化行為,將Mg-14Gd-2.3Zn-Zr合金在200、300和440 ℃三組溫度下進(jìn)行恒溫氧化實(shí)驗(yàn),實(shí)驗(yàn)周期分別為20 h和50 min。采用X射線衍射儀、掃描電鏡、掃描電鏡能譜分析對(duì)鎂合金表面氧化膜的微觀形貌以及物相組成進(jìn)行分析。研究結(jié)果顯示,鎂合金經(jīng)高溫氧化后,氧化膜的主要物相組成為MgO,且隨著氧化溫度的升高,合金表層Gd的含量逐漸增加。在440 ℃時(shí),氧化膜內(nèi)層中較為連續(xù)致密的Gd2O3薄膜阻止了合金中Mg2+的進(jìn)一步消耗,從而提高了鎂合金的抗氧化性能。

關(guān)鍵詞: 稀土耐熱鎂合金 ; 氧化性能 ; 氧化膜

鎂合金在自然界中的含量非常豐富,因其具有良好的比強(qiáng)度、比剛度、良好的減震性能和切削加工性能[1-3],目前在軌道交通和電子領(lǐng)域都有著非常廣泛的應(yīng)用[4-6]。同時(shí),由于航空航天以及新能源汽車等領(lǐng)域的快速發(fā)展,使用輕量化鎂合金材料對(duì)提高做功效率具有非常獨(dú)特的優(yōu)勢(shì)。在所有的結(jié)構(gòu)金屬材料里,Mg的密度最低,質(zhì)量最輕,對(duì)于汽車質(zhì)量每減輕100 kg,每百公里汽油消耗量可減少0.3 L,若減少10%汽車質(zhì)量,便可減少10%尾氣排放[7];對(duì)于運(yùn)載火箭,載荷質(zhì)量每減輕1 kg,起飛質(zhì)量就可以減輕50 kg,地面設(shè)備便可以減少100 kg[8]。因此在全球范圍內(nèi)諸多國(guó)家正在加大對(duì)鎂合金的開(kāi)發(fā)和投入,有關(guān)鎂合金技術(shù)的研究和發(fā)展備受關(guān)注。

然而,鎂合金非常活潑,極易與濕潤(rùn)空氣或水反應(yīng)生成MgO或Mg(OH)2,從而發(fā)生腐蝕,特別在高溫環(huán)境中,快速地氧化和腐蝕更是導(dǎo)致鎂合金破損失效提前發(fā)生[9-13],嚴(yán)重限制了鎂合金的應(yīng)用范圍。近年來(lái),利用稀土元素進(jìn)行改性的鎂合金在高溫領(lǐng)域中備受關(guān)注,多組牌號(hào)的稀土鎂合金的發(fā)明已有報(bào)道。研究[14-16]報(bào)道認(rèn)為加入了活性稀土元素能夠顯著改善合金的高溫蠕變性能。不僅如此,加入稀土元素還能提高其抗腐蝕性能,如王浩等[17]研究了稀土Sm對(duì)AZ80鎂合金腐蝕性能的影響,結(jié)果表明,Sm含量為0.6%時(shí)腐蝕速率僅為原始合金的25%。鎂合金在高溫下會(huì)有不同的氧化形式,特別是稀土夾雜會(huì)在不同溫度段無(wú)論其氧化行為或者氧化產(chǎn)物等方面均會(huì)有相當(dāng)巨大差異。截止目前,有關(guān)稀土鎂合金在高溫下的研究還不充分,許多的報(bào)道主要集中在力學(xué)性能,很少有研究對(duì)于不同溫度下鎂合金的氧化行為作全面的分析。

由此,本研究針對(duì)一種新設(shè)計(jì)的Mg-Gd-Zn-Zr稀土鎂合金,詳細(xì)研究了它在不同溫度下 (200、300和440 ℃) 的高溫氧化行為,介紹了合金基體經(jīng)氧化后氧化產(chǎn)物的構(gòu)成與微觀結(jié)構(gòu),分析了其高溫氧化機(jī)理,以期為鎂合金的設(shè)計(jì)和在高溫環(huán)境下的應(yīng)用提供數(shù)據(jù)支撐與理論指導(dǎo)。

1 實(shí)驗(yàn)方法

選材為Mg-Gd-Zn-Zr型稀土鎂合金,成分 (質(zhì)量分?jǐn)?shù),%) 為Gd 14,Zn 2.3,Zr 1,余量為Mg。材料由中國(guó)科學(xué)院金屬研究所試制,通過(guò)電火花切割技術(shù)由一300 mm的圓柱形胚材上切制樣品,樣品尺寸為20 mm×10 mm×2 mm,經(jīng)SiC砂紙由粗到細(xì)打磨至800#,最后使用丙酮、酒精混合溶液超聲清洗,烘干備用。

恒溫氧化實(shí)驗(yàn)利用Cahn TherMax 700型熱重分析儀 (TGA) 來(lái)進(jìn)行,實(shí)驗(yàn)溫度選取200、300和440 ℃,其中,在200和300 ℃下氧化實(shí)驗(yàn)周期為20 h,在440 ℃下氧化實(shí)驗(yàn)周期為50 min。每組實(shí)驗(yàn)中均有3組平行試樣。高溫爐內(nèi)升溫速率為8 ℃/min,每30 s記錄一次質(zhì)量數(shù)據(jù),熱天平精度為0.001 mg。

采用TGA測(cè)試得到鎂合金質(zhì)量變化以繪制試樣在3組溫度下的氧化動(dòng)力學(xué)曲線,使用Inspect F50場(chǎng)發(fā)射掃描電鏡 (SEM) 觀察和分析樣品的表面及截面微觀形貌,使用SEM配套的INCA X-MAX型能譜分析儀 (EDS) 進(jìn)行能譜分析。通過(guò)X'Pert PRO型X射線衍射儀 (XRD) 進(jìn)行物相分析。

2 結(jié)果與討論

2.1 初始態(tài)形貌

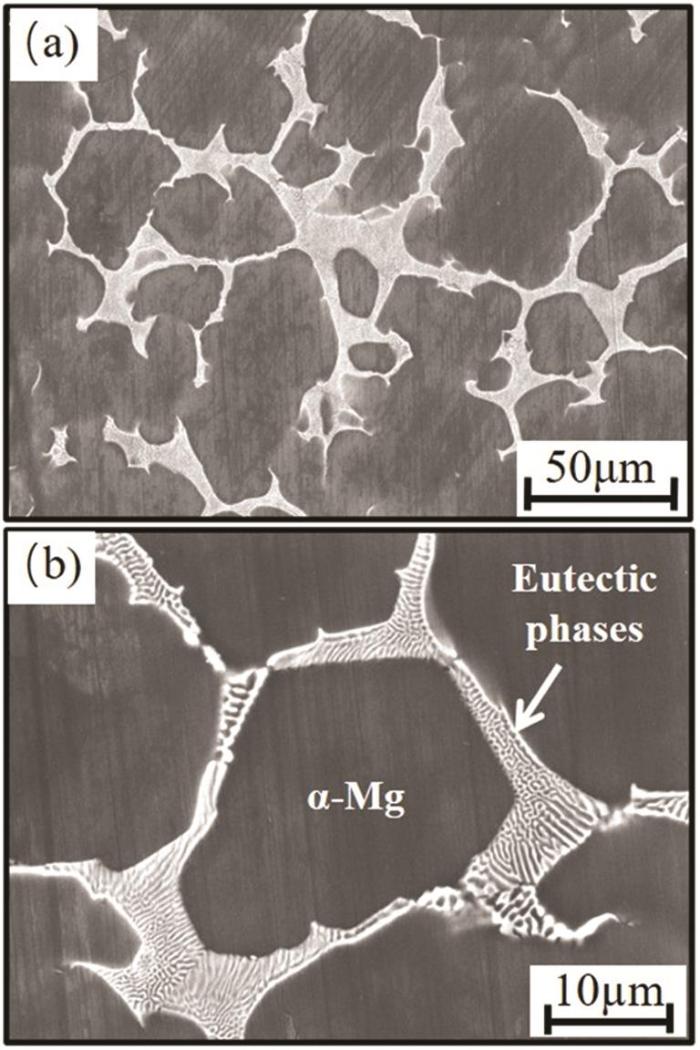

對(duì)初始態(tài)樣品進(jìn)行表面SEM分析,其表面形貌如圖1所示。由圖1a可見(jiàn),初始態(tài)鎂合金表面分布著網(wǎng)格狀稀土強(qiáng)化相,且網(wǎng)格狀稀土強(qiáng)化相分布較為均勻。由1b可見(jiàn),Mg-Gd-Zn-Zr合金由α-Mg和沿晶界析出的共晶相所組成,沿晶界析出的富Gd的共晶相對(duì)鎂合金起到了強(qiáng)化作用。

圖1 原始態(tài)Mg-Gd-Zn-Zr合金的微觀形貌

2.2 氧化動(dòng)力學(xué)分析

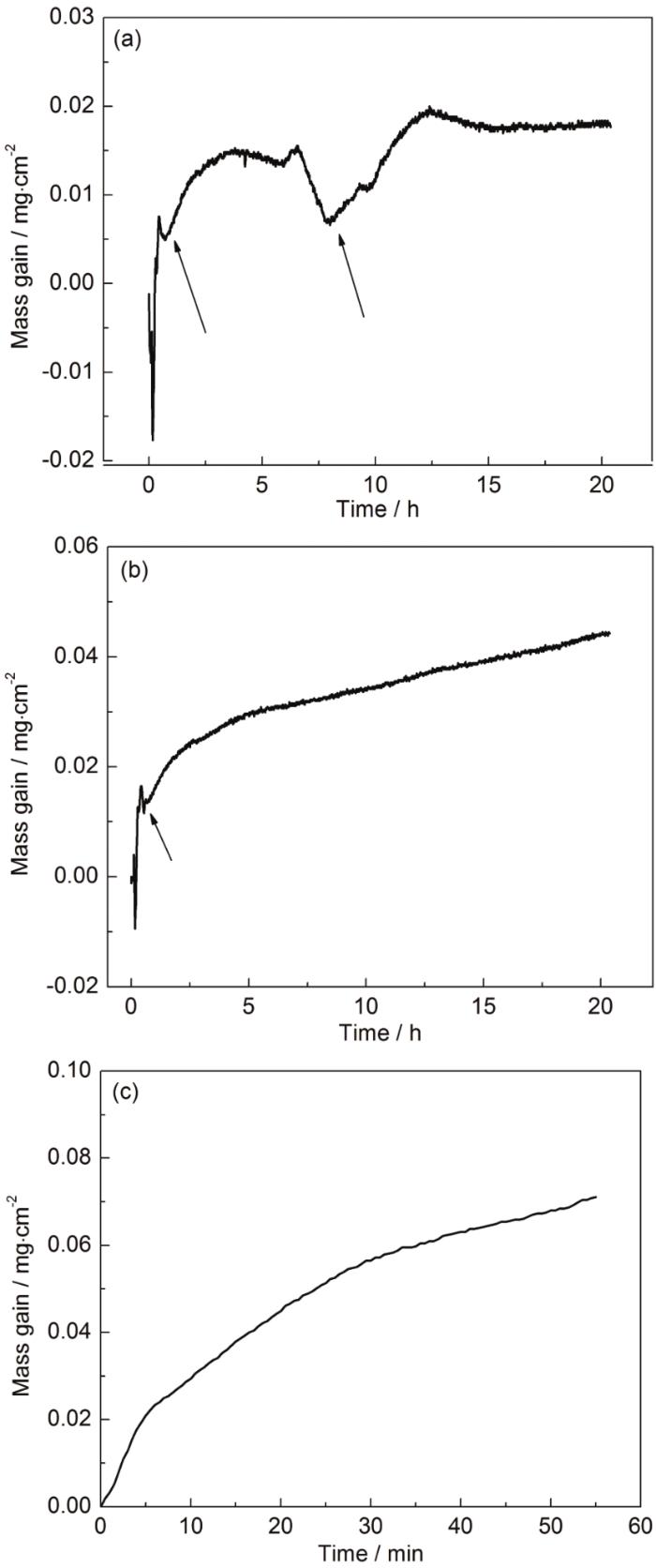

圖2a為鎂合金在200 ℃下的TGA曲線。由圖可見(jiàn),鎂合金在200 ℃氧化20 h后,TGA曲線質(zhì)量波動(dòng)較大 (如箭頭所示),而TGA的質(zhì)量的波動(dòng)正是試樣抗氧化性能失穩(wěn)的證明。TGA曲線多處發(fā)生質(zhì)量大幅下降又上升的現(xiàn)象,由此表明合金在該溫度下進(jìn)行氧化后,試樣的抗氧化性能較差,此時(shí)氧化增重較為輕微,為0.965 μg/(cm2·h),大部分氧化增重發(fā)生在恒溫氧化的前2 h。

圖2 鎂合金在200和300 ℃下20 h,440 ℃下50 min的恒溫氧化動(dòng)力學(xué)曲線

圖2b為鎂合金在300 ℃下的TGA曲線,由圖3所示,TGA曲線符合拋物線規(guī)律,但是在氧化前期有一定質(zhì)量的下降 (如箭頭所示),合金在氧化20 h后,氧化增重較為輕微,為2.21 μg/(cm2·h),大部分氧化增重發(fā)生在恒溫氧化的前2 h,前2 h的氧化增重已經(jīng)超過(guò)了200 ℃的20 h后結(jié)果,在氧化20 h后,氧化增重近似為200 ℃氧化增重的2.3倍。

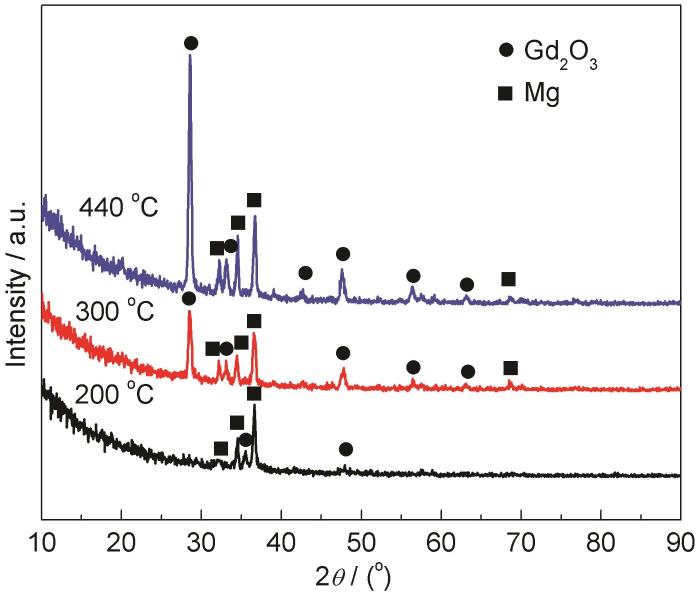

圖3 鎂合金在200和300 ℃氧化20 h及440 ℃氧化50 min后的XRD譜

圖2c為鎂合金在440 ℃下的TGA曲線,此溫度下曲線仍近似呈拋物線規(guī)律。通過(guò)曲線可見(jiàn),合金氧化增重較圖2和圖3有明顯增加,為0.086 mg/(cm2·h),是200和300 ℃的20 h后結(jié)果的89和39倍。與200和300 ℃下的TGA曲線相比,該溫度下的TGA曲線全程沒(méi)有質(zhì)量的降低,由此表明合金在該溫度下具有良好的抗氧化性能。氧化增重主要發(fā)生在前30 min內(nèi),達(dá)到了0.1130 mg/(cm2·h),此時(shí)在鎂合金基體表面生成了一層保護(hù)性的氧化膜,從而阻止基體中的Mg進(jìn)一步氧化。

2.3 氧化膜物相分析

對(duì)不同溫度氧化后樣品表面進(jìn)行XRD分析,結(jié)果如圖3所示,可以看出,不同溫度下合金氧化產(chǎn)物組成基本相同,僅含量略有變化,且氧化膜較薄,因此X射線可穿透氧化膜從而檢測(cè)出基體相。在200 ℃時(shí),此時(shí)溫度較低,合金表面主要由基體相組成,Gd2O3的含量較少,峰值強(qiáng)度較低。300 ℃時(shí),伴隨著溫度升高,Gd2O3峰值強(qiáng)度升高,由此表明合金表面Gd2O3的含量也有了略微增加。在440 ℃時(shí),此時(shí)Gd2O3峰值強(qiáng)度最高,相比較于前兩組溫度,該溫度下Gd2O3的含量最多,能夠較完全覆蓋在合金表面,從而隔絕Mg2+與O2-的結(jié)合,對(duì)鎂合金起到了一定的保護(hù)。

2.4 氧化膜形貌及組成分析

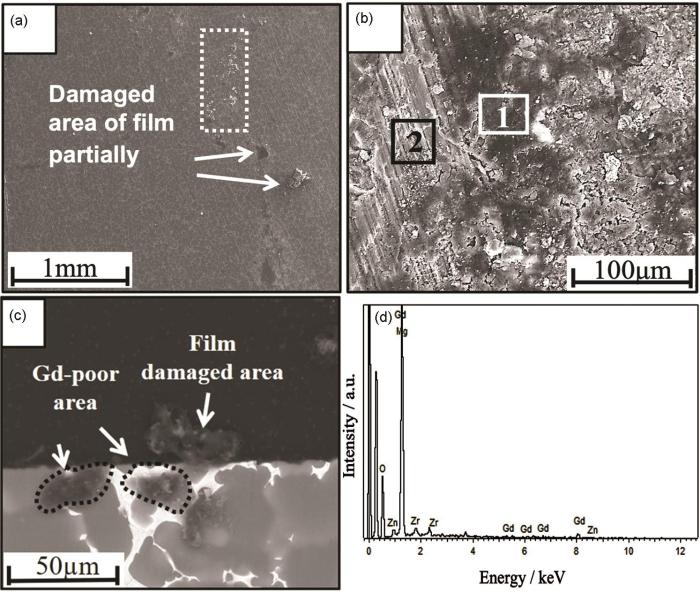

圖4為鎂合金在200 ℃恒溫氧化20 h后的表面及截面形貌。由圖4a和b可以看出,此時(shí)鎂合金表面氧化膜已發(fā)生局部破壞,且破壞的區(qū)域范圍較小,破壞程度較輕。結(jié)合能譜分析 (圖4d),受破壞區(qū)域的主要成分為MgO,且含有少量的Gd。區(qū)域 “1”與區(qū)域“2”相比,區(qū)域“2”位置處Mg的含量略高于“1”位置,同時(shí)Gd的含量有了略微降低,這是由于位置“1”處氧化膜破壞較為嚴(yán)重,由此基體中的Mg有了較大的消耗,Mg消耗的同時(shí)Gd在表面處富集。而區(qū)域“2”處氧化膜破壞程度小于“1”位置,所以Mg的消耗較少,因此區(qū)域“2”位置與區(qū)域“1”位置相比,Mg的含量略高,Gd的含量略低。由圖4c可見(jiàn),此時(shí)基體中存在著貧Gd區(qū),表明Gd已經(jīng)開(kāi)始由基體向氧化膜中擴(kuò)散。

圖4 鎂合金在200 ℃氧化20 h后的表面與截面形貌和EDS譜

圖5為鎂合金在300 ℃恒溫氧化20 h后的表面及截面形貌。由圖5a和b可見(jiàn),相對(duì)于200 ℃氧化后的形貌,此時(shí)鎂合金表面氧化膜受破壞的區(qū)域和程度均有所增加,且氧化區(qū)域存在著較多微小孔洞。從圖5c可以看出,此時(shí)表面氧化膜已與合金界面處有著微小的間隙,鎂合金基體界面下已存在微小裂紋,且基體中的Gd已經(jīng)擴(kuò)散至氧化膜中。結(jié)合能譜分析 (圖5d),此時(shí)合金表面Gd的含量有了輕微增加。

圖5 鎂合金在300 ℃氧化20 h后的表面與截面形貌和EDS譜

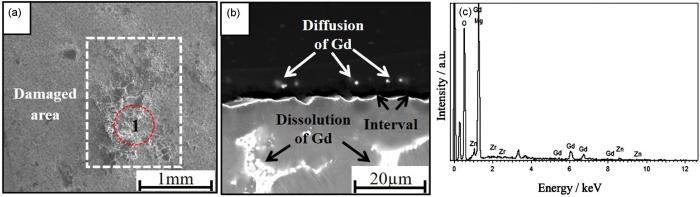

圖6為鎂合金在440 ℃恒溫氧化50 min后的表面及截面形貌。由圖6a所示,與前兩者氧化形貌相比,此時(shí)合金表面受破壞的區(qū)域最大,且受破壞的程度也是最為嚴(yán)重,結(jié)合圖6b截面形貌所示,此時(shí)合金中的Gd已經(jīng)有了部分的溶解。但是,此時(shí)合金表面的氧化膜仍較為連續(xù)且致密,從能譜結(jié)果 (圖6c) 可以看出,此時(shí)合金表面Gd含量顯著增加,這是由于表層MgO膜的大規(guī)模破壞,消耗了表層中的Mg,從而導(dǎo)致Gd在表面的富集,在440 ℃高溫下,外界能量有了較大補(bǔ)給,表層Gd與O結(jié)合,從而生成連續(xù)致密的Gd的氧化膜,對(duì)合金起到保護(hù)作用。由此也解釋了在440 ℃時(shí)TGA曲線呈拋物線的原因。

圖6 鎂合金在440 ℃氧化50 min后的表面與截面形貌和EDS譜

2.5 討論

在合金發(fā)生氧化過(guò)程中,判斷氧化膜完整性的一個(gè)重要判據(jù)是氧化物與形成該氧化物消耗的金屬的體積比 (PBR)。對(duì)于以下反應(yīng):

依據(jù)定義,PBR可以表達(dá)為:

式 (2) 中,ρ為密度,下腳標(biāo)m和oxi分別代表金屬和氧化物。PBR<1說(shuō)明薄膜沒(méi)有完全覆蓋住合金基體表面,且膜內(nèi)具有較大的張應(yīng)力,氧化膜不具有保護(hù)性。PBR>3,氧化膜受較大的壓應(yīng)力,極易發(fā)生破裂,也不具有保護(hù)性。因此,具有保護(hù)性能的氧化物的PBR值在1~2范圍內(nèi)。

從TGA曲線可以看出,在200和300 ℃時(shí),曲線呈拋物線規(guī)律,氧化增重較為輕微,因此該溫度下較短的氧化時(shí)間對(duì)合金未造成顯著破壞;而在440 ℃時(shí),此時(shí)TGA曲線仍呈拋物線規(guī)律,氧化增重隨著時(shí)間增加趨于平緩。結(jié)合SEM和XRD分析可知,隨著氧化溫度的升高,鎂合金表面氧化區(qū)域和氧化程度有了顯著增加。然而,Gd2O3的含量也隨著氧化溫度的升高明顯增加,因此在440 ℃時(shí),連續(xù)且致密的Gd2O3膜的生成阻止了Mg2+與O2-的結(jié)合,從而TGA曲線呈明顯的拋物線規(guī)律。

在氧化過(guò)程中,有下列平衡存在:

本研究中選擇440 ℃為理論計(jì)算溫度,將熱力學(xué)參數(shù)[18]帶入 (3) 和 (4) 式中,得到:

熱力學(xué)分析表明,在鎂合金的氧化初始階段,涉及Gd和Mg元素的同時(shí)氧化,考慮到Gd和Mg原子在合金中的向外擴(kuò)散要比O原子向內(nèi)擴(kuò)散快,因此合金表面按一定比例同時(shí)形成MgO和Gd2O3,即發(fā)生了外氧化。在初始階段,合金增重速度較為迅速。

隨著氧化反應(yīng)的繼續(xù)進(jìn)行,當(dāng)該氧化膜形成后,由于Gd的相對(duì)原子分?jǐn)?shù)較大,Gd3+在氧化膜中的擴(kuò)散速度小于Mg2+,因此,Mg2+易穿過(guò)最先形成的氧化膜與O2-發(fā)生反應(yīng),此時(shí)形成的MgO覆蓋了先形成的Gd2O3和鎂基體。但由于MgO層是疏松多孔的結(jié)構(gòu),同時(shí)其PBR為0.81,因此氧化膜不能完全覆蓋基體表面,由此不能阻止O2-向界面處的擴(kuò)散。當(dāng)O2-通過(guò)疏松的MgO層后,因Gd2O3具有極低的吉布斯自由能,因此較小的氧分壓條件下便可以與Gd3+結(jié)合,這就使得Gd2O3在氧化膜/金屬界面處形成。Gd2O3的晶體結(jié)構(gòu)為方鐵錳礦型[19],其是良好的O2-導(dǎo)體,而金屬離子的傳輸則非常困難,于是,金屬離子的擴(kuò)散速率可忽略不計(jì)。因此,在氧化反應(yīng)的后期,O2-通過(guò)氧化膜的擴(kuò)散速率為該反應(yīng)的控制步驟,同時(shí)Gd2O3的PBR值為1.29[13],連續(xù)且致密的氧化膜對(duì)基體起到了顯著的保護(hù)作用。所以,在此階段,TGA中合金質(zhì)量的增加趨于平緩。

3 結(jié)論

(1) 隨著恒溫氧化溫度的升高,鎂合金表面氧化膜先發(fā)生局部破壞,合金基體內(nèi)大量元素組分發(fā)生氧化。

(2) 合金在200 ℃氧化后的氧化膜主要由MgO組成,Gd2O3的含量較少,覆蓋范圍較小,合金表現(xiàn)出較差的抗氧化性能。

(3) 合金在300和440 ℃氧化后,氧化膜主要由外層MgO和內(nèi)層Gd2O3組成;在440 ℃時(shí),內(nèi)層Gd2O3最為連續(xù)和致密,合金表現(xiàn)出最好的抗氧化性能。

參考文獻(xiàn)

1 Gray-Munro J E, Luan B, Huntington L. The influence of surface microchemistry in protective film formation on multi-phase magnesium alloys [J]. Appl. Surf. Sci., 2008, 254: 2871

2 Zhu L Q, Song G L. Improved corrosion resistance of AZ91D magnesium alloy by an aluminium-alloyed coating [J]. Surf. Coat. Technol., 2006, 200: 2834

3 Wu H, Qasim A M, Xiao S, et al. Magnetron-sputtered fluorocarbon polymeric film on magnesium for corrosion protection [J]. Surf. Coat. Technol., 2018, 352: 437

4 Dong T Y. Progress in research and application of high performance rare earth magnesium alloys [J]. World Nonferrous Met., 2018, (19): 156

4 董天宇. 高性能稀土鎂合金研究與應(yīng)用進(jìn)展 [J]. 世界有色金屬, 2018, (19): 156

5 Wen L H, Ji Z S. Research and application of heat-resistant magnesium alloy and its strengthening mechanism [J]. Light Alloy Fabricat. Technol., 2014, 42(12): 28

5 文麗華, 吉澤升. 耐熱鎂合金研究應(yīng)用現(xiàn)狀及強(qiáng)化機(jī)制 [J]. 輕合金加工技術(shù), 2014, 42(12): 28

6 Zi B T, Wang H. Magnesium alloy and its application in industry [J]. Chin. J. Rare Met., 2004, 28: 229

6 訾炳濤, 王輝. 鎂合金及其在工業(yè)中的應(yīng)用 [J]. 稀有金屬, 2004, 28: 229

7 Li Y Q, Wu D J. Automobile lightening and application of Al & Mg alloy casting [J]. China Found. Mach. Technol., 2005, (4): 48

7 李玉青, 吳殿杰. 汽車輕量化以及鋁鎂鑄件的應(yīng)用 [J]. 中國(guó)鑄造裝備與技術(shù), 2005, (4): 48

8 Wu G H, Chen Y S, Ding W J. Current research, application and future prospect of magnesium alloys in aerospace industry [J]. Manned Spaceflig., 2016, 22: 281

8 吳國(guó)華, 陳玉獅, 丁文江. 鎂合金在航空航天領(lǐng)域研究應(yīng)用現(xiàn)狀與展望 [J]. 載人航天, 2016, 22: 281

9 Liao J S, Hotta M. Atmospheric corrosion behavior of field-exposed magnesium alloys: Influences of chemical composition and microstructure [J]. Corros. Sci., 2015, 100: 353

10 Czerwinski F. The oxidation behaviour of an AZ91D magnesium alloy at high temperatures [J]. Acta Mater., 2002, 50: 2639

11 Yu X W, Jiang B, Yang H, et al. High temperature oxidation behavior of Mg-Y-Sn, Mg-Y, Mg-Sn alloys and its effect on corrosion property [J]. Appl. Surf. Sci., 2015, 353: 1013

12 Baril G, Pébère N. The corrosion of pure magnesium in aerated and deaerated sodium sulphate solutions [J]. Corros. Sci., 2001, 43: 471

13 Tan Q Y, Atrens A, Mo N, et al. Oxidation of magnesium alloys at elevated temperatures in air: A review [J]. Corros. Sci., 2016, 112: 734

14 Zheng X W, Yuan J, Chu Z H. Research progress on creep properties and mechanism of multi-element rare earth magnesium alloys [J]. Rare Met. Cemented Carbid., 2020, 48(5): 55

14 鄭興偉, 袁杰, 褚振華. 多元稀土鎂合金蠕變性能與機(jī)理研究進(jìn)展 [J]. 稀有金屬與硬質(zhì)合金, 2020, 48(5): 55

15 Hu W X, Yang Z H, Chen G H, et al. Research progress in influence of rare earth on microstructure and mechanical properties of magnesium alloy [J]. Chin. Rare Earths, 2014, 35(5): 89

15 胡文鑫, 楊正華, 陳國(guó)華等. 稀土元素對(duì)鎂合金組織結(jié)構(gòu)與性能影響的研究進(jìn)展 [J]. 稀土, 2014, 35(5): 89

16 Zhang L T, Zhang X B, Cui X P. Research progress on high temperature creep resistance of rare earth magnesium alloy [J]. Mater. Rev., 2014, 28(19): 91

16 張李鐵, 張效賓, 崔曉鵬. 稀土鎂合金抗高溫蠕變性能的研究進(jìn)展 [J]. 材料導(dǎo)報(bào), 2014, 28(19): 91

17 Wang H, Wen J B, He J G, et al. Effect of rare earth element Sm on corrosion resistance of AZ80 magnesium alloy [J]. Trans. Mater. Heat Treat., 2013, 34(4): 41

17 王浩, 文九巴, 賀俊光等. 微量稀土Sm對(duì)AZ80鎂合金腐蝕性能的影響 [J]. 材料熱處理學(xué)報(bào), 2013, 34(4): 41

18 Ye D L, Hu J H. Practical Inorganic Thermodynamic Data Handbook [M]. 2nd ed. Beijing: Metallurgical Industry Press, 2002

18 葉大倫, 胡建華. 實(shí)用無(wú)機(jī)物熱力學(xué)數(shù)據(jù)手冊(cè) [M]. 第2版. 北京: 冶金工業(yè)出版社, 2002

19 Wu L Y, Yang Z. Oxidation behaviour of Mg-2.1Gd-1.1Y-0. 82Zn-0.11Zr alloy at high temperatures [J]. J. Alloy. Compd., 2015, 626: 194

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414