近年來,隨著石油資源的深度開采以及進口高硫、高酸原油的不斷增加,原油劣質化趨勢日趨明顯,這對煉油廠的安全及長周期運行造成了嚴重威脅。常減壓蒸餾裝置是煉廠最為關鍵的裝置之一,作為原油加工的第一道工序,典型的腐蝕問題是分餾塔頂冷凝冷卻系統的HCl+H2S+H2O腐蝕,以及高溫部位(溫度大于220 ℃)的硫-環烷酸腐蝕,常常會造成設備、管線的腐蝕泄漏,甚至還會引起裝置的非計劃停工、安全環保等事故,并對后續加工裝置的連續穩定運行、煉廠的生產平衡造成影響,嚴重影響煉廠的安全性和經濟效益。

某350萬噸/年常減壓蒸餾裝置為典型的燃料油型三段常減壓裝置,采取三塔兩爐技術,即按照生產流程順序設置電脫鹽、初餾塔、常壓爐、常壓塔、減壓爐、減壓塔,裝置設備、管線的主體材質均為碳鋼。按照裝置的原設計需求,主要加工大慶原油等低硫低酸原油,近年來逐漸摻煉蘇丹達爾原油、俄羅斯原油等高酸、含硫原油。原油酸值、硫含量的增加會導致煉油裝置設備腐蝕加劇,為了加強對常減壓蒸餾裝置的腐蝕監控與防護,減少由于腐蝕造成的生產波動,保障裝置安全長周期運行,需對裝置的腐蝕與控制狀況進行系統分析,并在此基礎上完善和優化腐蝕控制方案,確保裝置的腐蝕受控。

裝置的腐蝕風險分析

加工負荷情況

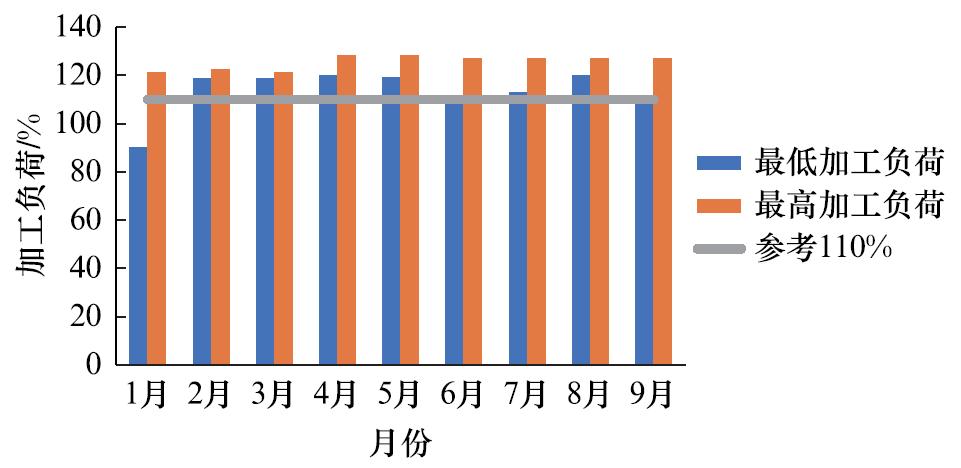

煉油裝置的加工負荷是影響腐蝕的重要因素之一。裝置的處理量過低,會造成裝置各部位流速過低、腐蝕性介質滯留,從而加劇設備和管線的腐蝕;裝置的處理量過高,會造成裝置各部位的流速增大,加大對設備、管線的沖刷腐蝕,并引起塔頂低溫部位露點后移造成的腐蝕問題。某常減壓蒸餾裝置的加工負荷情況見圖1。

圖1 某常減壓蒸餾裝置加工負荷變化情況

由圖1可見:該裝置的最低加工負荷均在80%以上,最高加工負荷每月均超過裝置設計值的120%。一般來說,裝置應盡可能控制加工量為設計值的60%~110%。因此,常減壓蒸餾裝置的高溫、低溫部位均存在較高的沖刷腐蝕風險,且塔頂低溫部位可能存在由于負荷增加引起的露點后移等問題,這增大了塔頂低溫部位的腐蝕風險。

加工原料的腐蝕性

1 原油酸值和硫含量的變化情況

常減壓蒸餾裝置加工混煉原油中的硫、酸含量是影響設備腐蝕的主要因素,硫含量、酸值的升高都會增大裝置的腐蝕風險。某常減壓蒸餾裝置加工混煉原油的酸值、硫含量變化情況見圖2。

圖2 加工混煉原油的酸值、硫含量變化情況

從圖2可見:加工原油的酸值在1~2月均低于0.05 mgKOH/g,硫含量在1~3月均約為0.1%;3月以后酸值、硫含量均有明顯升高趨勢,其中酸值最高達到0.46 mgKOH/g,硫的質量分數最高為0.22%。由于酸值和硫含量的升高,裝置三頂低溫系統的HCl+H2S+H2O腐蝕、高溫部位的硫-環烷酸腐蝕風險均存在升高的趨勢。

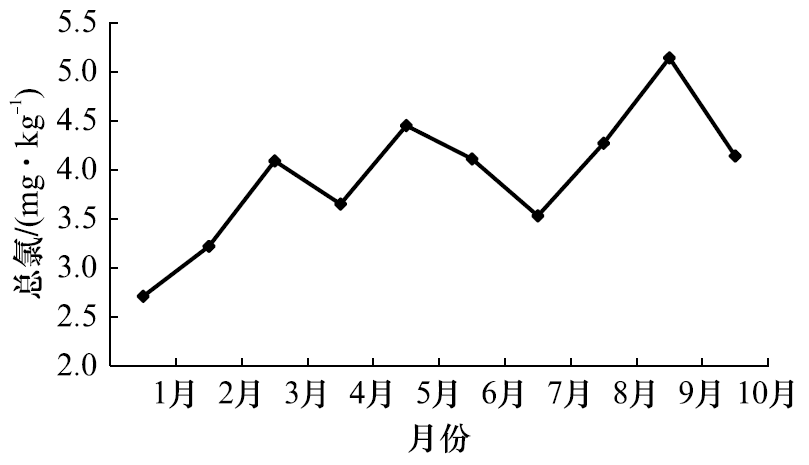

2 進裝置原油的總氯變化情況

混煉原油經電脫鹽后進入裝置,其總氯含量變化情況見圖3。

圖3 原油的總氯含量變化情況

由圖3可見:經電脫鹽后進混煉原油的總氯含量呈逐漸升高的趨勢,最高達到5.14 mg/kg,說明原料中存在一定量有機氯(無機氯在電脫鹽過程中大部分會脫除),在后續加工過程中會產生氯離子,造成三頂低溫系統HCl+H2S+H2O腐蝕加劇,需要考慮有機氯對后續裝置的腐蝕影響。

電脫鹽的控制情況

電脫鹽是確保煉油廠后續加工裝置安全長周期生產必不可少的措施。通過從原油中脫除鹽、水和其他雜質,降低原油的水含量、鹽含量,達到降低后續工序腐蝕的目的。

某常減壓蒸餾裝置1~10月電脫鹽脫后原油鹽含量合格率分別為97.24%(按≤3 mg/L計)和30.34%(按≤2 mg/L計),脫后鹽含量與指標要求還存在一定差距;電脫鹽后水含量合格率為100%,脫后水含量控制較好。電脫鹽后原油鹽含量超標,加上裝置加工負荷較高,會造成塔頂沖刷腐蝕、露點后移等問題,導致三頂低溫系統H2S-HCl-H2O腐蝕風險加大。

塔頂低溫系統的腐蝕風險

1 塔頂露點溫度

(1) 塔頂露點溫度計算:

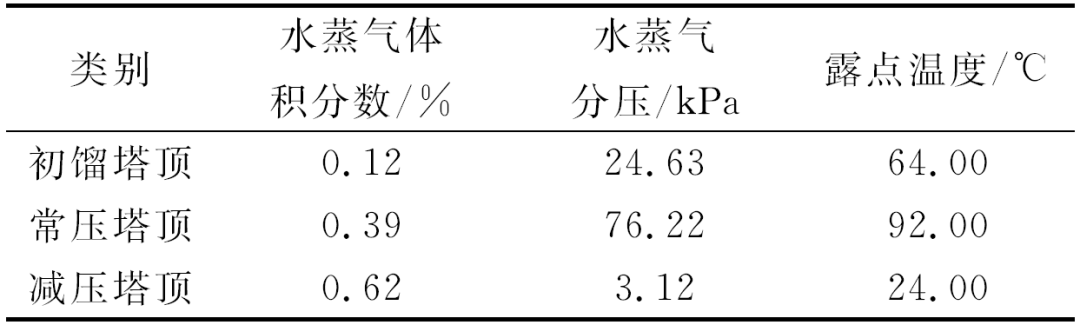

根據常減壓蒸餾裝置的溫度、壓力等工藝數據以及物料平衡數據,對初餾塔頂、常壓塔頂、減壓塔頂的露點溫度進行了模擬計算,結果見表1。

表1 塔頂的露點溫度計算結果

根據煉油裝置工藝防腐蝕的控制要求,為防止和減緩塔頂低溫系統結垢、結鹽和腐蝕,應控制塔頂操作溫度超過露點溫度14 ℃。根據露點溫度計算結果,即初餾塔、常壓塔頂和減壓塔頂的溫度應分別超過78,106,38 ℃。

(2) 塔頂溫度控制情況:

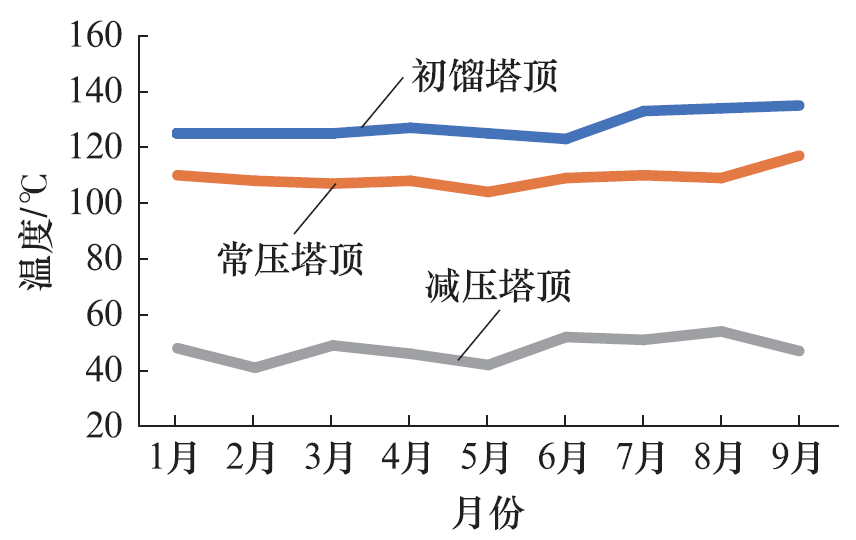

裝置初餾塔、常壓塔、減壓塔的塔頂的實際操作溫度變化情況見圖4。

圖4 裝置初餾塔、常壓塔、減壓塔塔頂的實際操作溫度變化情況

由圖4可見:1~9月,常減壓蒸餾裝置初餾塔頂操作溫度為123~135 ℃,常壓塔頂操作溫度為104~117 ℃,減壓塔頂操作溫度在42~54 ℃。按照三頂露點溫度計算結果,以及工藝防腐控制要求,應控制初餾塔頂溫度>78 ℃,常壓塔頂溫度>106 ℃,減壓塔頂溫度>38 ℃。

從溫度控制情況來看,初餾塔頂溫度雖然控制在露點控制溫度以上,但溫度偏高,會造成塔頂餾出量增大、負荷偏高,對設備和管線的沖刷腐蝕及露點后移的腐蝕風險將增大;常壓塔頂溫度控制基本符合要求;減壓塔頂溫度控制在合理范圍。

2 塔頂含硫污水控制情況

為了控制和減緩塔頂低溫系統的腐蝕,常減壓蒸餾裝置在初餾塔頂、常壓塔頂、減壓塔頂餾出線中注緩蝕劑+水,并對塔頂含硫污水的pH、鐵離子、氯離子含量等進行分析,掌握腐蝕控制狀況并對注水量和注劑量進行調整。

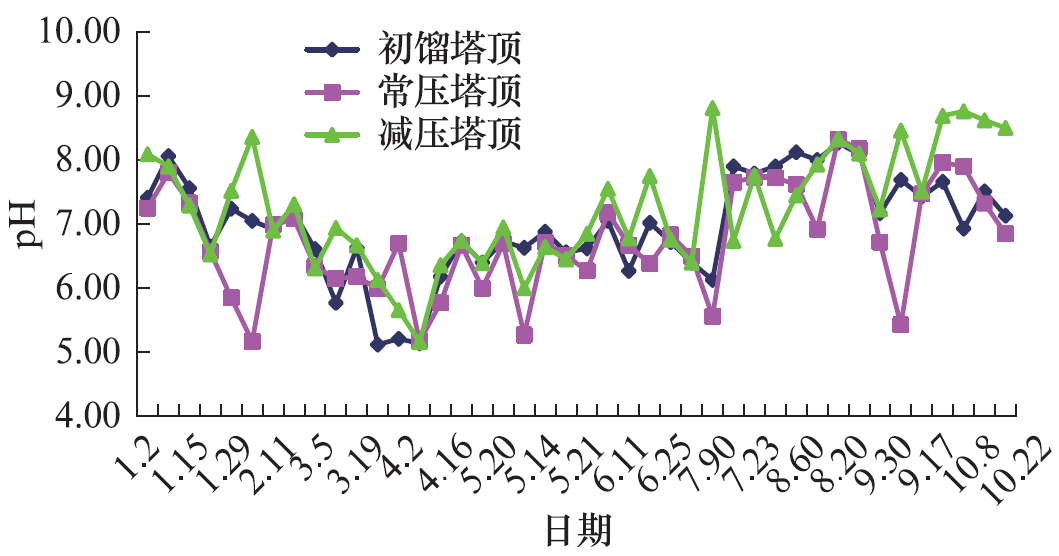

(a) pH變化情況

(b) 鐵離子含量變化情況

(c) 氯離子含量變化情況

圖5 裝置塔頂含硫污水的水質變化情況

由圖5可見:初餾塔頂部分pH在3~4月低于6,常壓塔頂pH在2月、5月、7月、9月均低于6,減壓塔頂部分pH在3月~4月低于6;初餾塔頂鐵離子含量在7月、10月存在部分超過3 mg/L的情況,常壓塔頂鐵離子含量在2月、4月、9月存在超過3 mg/L的情況,減壓塔頂鐵離子含量控制較好,均低于3 mg/L;三頂含硫污水的氯離子含量變化趨勢基本一致,均存在大部分時間超過30 mg/L情況。

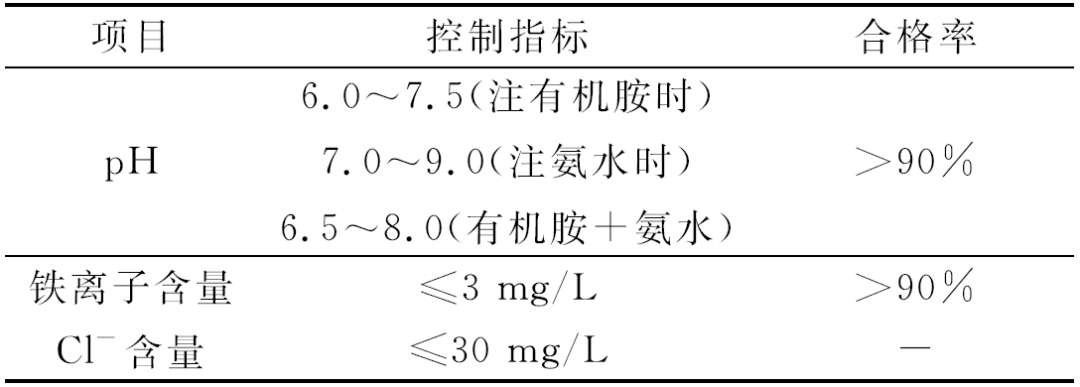

按照煉油裝置工藝防腐控制要求(表2),裝置初餾塔頂、常壓塔頂、減壓塔頂含硫污水的pH、鐵離子、氯離子含量存在較多超標情況,說明塔頂的腐蝕風險均未得到有效控制,需要進一步加強工藝操作,并適當加大注水量、注劑量,合理控制塔頂的腐蝕風險。

表2 塔頂的水質控制情況

高溫部位的腐蝕風險分析

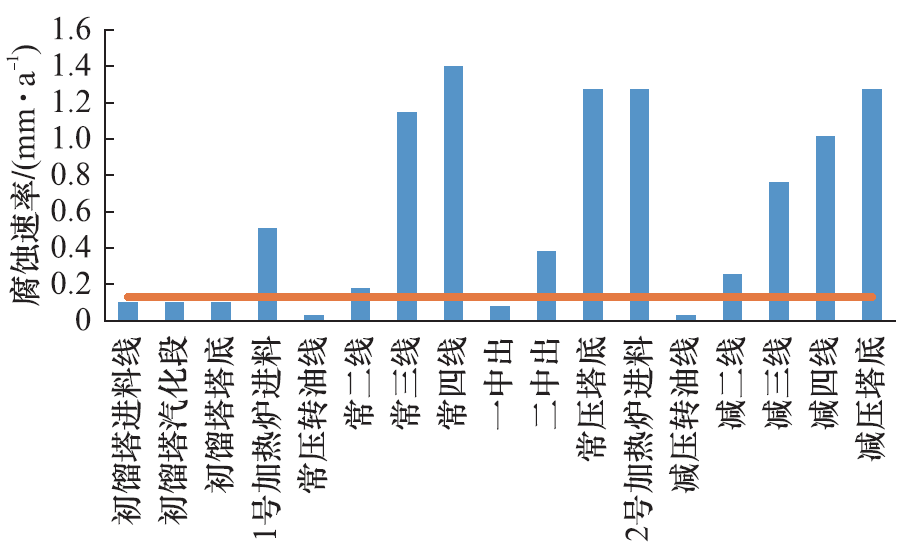

針對常減壓蒸餾裝置服役溫度220 ℃以上的高溫管線,根據高溫管線內介質硫含量、酸值分析數據,初步測算了腐蝕速率;同時根據NACE RP0775—2005標準規定的腐蝕速率等級(腐蝕速率>0.13 mm/a為嚴重腐蝕),將各部位腐蝕速率進行了對比分析,結果見圖6。

圖6 高溫管線的腐蝕速率

由圖6可見:由于裝置主體材質為碳鋼(僅常壓、減壓轉油線材質為0Cr18Ni10Ti),1號加熱爐進料、常二線、常三線、常四線、二中出、常壓塔底、2號加熱爐進料、減二線、減三線、減四線、減壓塔底等管線的腐蝕速率全部超過0.13 mm/a,部分管線的腐蝕速率甚至超過1 mm/a,均存在較高的硫-環烷酸腐蝕風險。

腐蝕損傷測厚排查情況

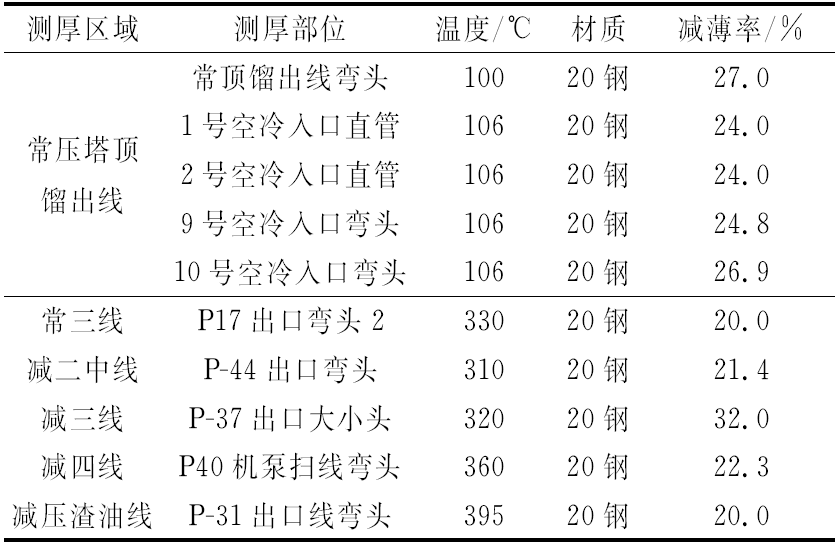

根據裝置塔頂低溫部位以及高溫部位的腐蝕風險分析結果,為了進一步掌握裝置的真實腐蝕損傷情況,對裝置重點部位進行了全面的測厚排查,其中部分典型部位的測厚結果見表3。

表3 裝置典型部位的測厚結果

從表3可見:裝置常壓塔頂餾出線、常三線、各減壓側線、減壓渣油線的腐蝕減薄非常嚴重,部位典型部位管線的減薄率超過20%。對于這些腐蝕嚴重的部位,應立即采取相應的防護措施并加強監控。

結論與建議

腐蝕風險分析結論

1 裝置的加工負荷偏高,裝置的高溫、低溫部位均存在較高的沖刷腐蝕風險,同時塔頂低溫部位由于可能存在露點后移等問題,增大了塔頂低溫部位的腐蝕風險。

2 裝置加工混煉原油的酸值、硫含量、氯含量均呈明顯升高趨勢,因此裝置的三頂低溫系統HCl+H2S+H2O腐蝕、高溫部位的硫-環烷酸腐蝕風險均存在升高的趨勢。

3 裝置電脫鹽脫后原油鹽含量合格率與指標要求還存在一定差距,加上加工負荷較高,因此裝置三頂低溫系統存在較高的H2S-HCl-H2O腐蝕風險。

4 裝置初餾塔頂操作溫度偏高,存在塔頂負荷大、沖刷腐蝕和露點后移的風險;裝置初餾塔頂、常壓塔頂、減壓塔頂含硫污水的pH、鐵離子、氯離子含量存在較多超標的情況,說明塔頂的腐蝕風險均未得到有效控制。

5 1號加熱爐進料、常二線、常三線、常四線、二中出、常壓塔底、2號加熱爐進料、減二線、減三線、減四線、減壓塔底等管線均存在較高的硫-環烷酸腐蝕風險。

6 常壓塔頂餾出線、常三線、各減壓側線、減壓渣油線的腐蝕減薄非常嚴重,部位典型部位管線的減薄率全部超過20%,腐蝕減薄非常嚴重,應立即采取相應的防護措施并加強監控。

腐蝕控制措施與建議

1 裝置的加工量應盡可能控制在設計值60%~110%內,降低裝置高負荷運行造成的腐蝕風險。

2 通過合理調整原油混煉比例等措施,進一步降低近裝置原料的硫含量、酸值、氯含量。

3 建議裝置增加原油罐區靜置沉降脫水等措施,降低進電脫鹽原油的鹽含量、水含量(將脫前水含量控制在0.5%以下),優化電脫鹽操作,合理增加注水量,確保脫后鹽含量、水含量達標。

4 優化塔頂工藝操作溫度,控制塔頂注水水質符合工藝防腐注水指標要求,適當加大注水量、注劑量,保證塔頂含硫污水pH、鐵離子、氯離子含量達標,合理控制塔頂的腐蝕風險。

5 對減薄嚴重部位,應立即采取相應的防護措施,進行加固處理并密切監控,同時加強高風險部位的測厚頻次,并利用合適的時機進行更換處理,確保裝置安全。

6 裝置的加工原油變化后,原有設備和管線的材質已經難以適應腐蝕防護要求;建議裝置進一步開展系統的材質適應性評估,并對裝置的設備和管線進行必要的材質升級。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414