摘要

天然氣管道摻氫輸送是現階段氫能輸送最為經濟有效的方式之一,但必須重視管材與氫的相容性問題。天然氣中摻入氫氣后,氫通過吸附、擴散等過程進入金屬管材內部,部分被氫陷阱捕獲,部分在晶格間擴散。進入金屬管材內部的氫是影響管線鋼服役性能的關鍵,因此,研究管線鋼氫滲透行為具有十分重要的意義。本文從管線鋼的氫滲透研究方法以及影響因素等方面綜述了管線鋼氫滲透行為的研究進展。

關鍵詞: 管線鋼 ; 氫滲透 ; 擴散 ; 擴散系數

隨著煤、石油、天然氣這些不可再生能源的消耗殆盡以及其所帶來的環境問題日益嚴重,世界各國開始著力于發展可再生清潔能源[1]。其中,水能、風能、太陽能等新能源因具有清潔、無污染、可持續及技術成熟等優點而備受關注。但是,這些新能源在擁有眾多優點的同時也存在一定的局限性,例如存在間歇性、波動性及不可預測性等問題,造成資源的大量浪費[2]。因此,可再生能源棄電消納成為世界范圍內亟待解決的關鍵問題之一。

目前,氫能被公認為未來可持續的、可靠的和經濟有效的清潔能源之一[3]。利用可再生能源發電制氫 (P2G) 技術將大規模的風電、光電轉化為氫能,是可再生能源利用最高效、最有前景的技術。研究表明,將P2G制得的氫氣以一定的體積分數摻入現有天然氣管網中輸送,是實現氫氣大規模、低成本、長距離輸送的最佳方案[3-5]。但是,由于氫氣和天然氣物理、化學性質存在很大差異,需分析天然氣管道摻氫運行的可行性與安全性。目前,多個國家已開展了天然氣管道摻氫輸送技術的研究。比如,荷蘭Sutainable Ameland項目在全球范圍內首次測試了天然氣摻氫的家用性能,對比了輸送摻氫天然氣和純天然氣后管道性能的差異,研究了摻氫天然氣對管道性能的影響[6]。法國的“GRHYD”摻氫天然氣項目,通過可再生能源制得氫氣后,以小于20%的摻氫比 (體積比) 摻入現有天然氣管網中,提供給加氫站和居民使用[7]。相比國外,我國在摻氫天然氣方面的研究相對緩慢。2019年,國家電力投資集團有限公司主持建設了中國第一個電解制氫摻入天然氣項目“朝陽可再生能源摻氫示范項目”,填補了中國天然氣管道摻氫示范項目的空白。

天然氣管道摻氫后,不僅改變了管內氣體的性質,也使管道內壁長期暴露于高壓氫氣環境中,增加了管材服役安全的風險。首先,管道內摻入的高壓氫氣會促使氫的吸附、擴散,促進原子氫進入管線鋼內部,增加氫脆風險。Briottet等[8]通過拉伸、斷裂韌性和疲勞裂紋擴展試驗等研究了X80管線鋼在空氣及高壓H2中力學性能的變化,表明氫會導致斷裂韌性顯著降低。文獻[9,10]在摻氫氣氛中的力學性能實驗得到相同結果。雖然氫氣對低強度管線鋼的氫脆敏感性影響不大,但它對高強度管線鋼的氫脆性能影響較大[11]。一般來說,低強度管線鋼 (如X42,X46) 適合摻氫天然氣的輸送。其次,天然氣管道摻入氫氣會存在氫滲透的風險。因為氫氣的滲透率遠高于天然氣,所以輸氫管道可能會發生氫損失,如果滲透的氫氣無法及時擴散而發生局部聚集,可能會引發爆炸等安全事故[12]。因此研究管線鋼氫滲透行為對于摻氫燃氣的安全輸送具有十分重要的意義。

1 管線鋼的主要失效方式

管線鋼在服役過程中會面臨各種復雜的環境,按照空間體系可以分為管內環境和管外環境[13]。管外環境主要包括土壤環境、海洋環境以及大氣環境等。我國幅員遼闊,內陸長輸油氣管道通常會跨越各種不同的土壤環境。例如,我國東南部地區土壤為典型的酸性土壤,西北地區的則為典型的堿性土壤,均會引發管線鋼嚴重的腐蝕問題[14,15]。其中,土壤環境應力腐蝕開裂 (SCC)[16]、土壤均勻腐蝕、土壤微生物腐蝕等都會引起埋地鋼質管線的服役失效。隨著海洋資源的開發,海洋油氣輸送管線鋼的里程也成倍增長。在海洋環境中,海水及海泥環境導致的腐蝕也對管線鋼的服役產生了一定的影響。管線鋼管內環境導致的失效,主要為輸送天然氣中的H2S、H2等導致的氫損傷和硫致應力腐蝕等。

摻氫天然氣管道除了會面臨以上幾種損傷形式外,最重要的是其內壁長期面臨高壓氫環境,氫損傷風險程度高。氫損傷主要是指氫與管道接觸后發生相互作用,造成材料力學性能的改變或材料失效,常見的形式主要有氫脆、氫鼓泡、氫致開裂[17]等。氫脆是最早被發現的氫損傷類型,主要是氫原子進入金屬后導致材料塑性和斷裂韌性大幅降低、裂紋擴展速率提高,并在低于材料強度極限的應力作用下發生突然斷裂[18]。氫致開裂和氫鼓泡是指原子氫進入到材料后,在材料的缺陷處聚集形成氫分子,隨著時間的延長,積聚的分子氫在該局部區域形成很高的氫壓,引起表面產生鼓泡或材料內部形成裂紋的現象[19]。氫致開裂和氫鼓泡都是在無需外力情況下氫原子和氫分子共同引起的損傷。除此之外,管線鋼在架設過程中多采用焊接技術進行管道連接,焊接部位組織不均勻和應力集中等,使得焊縫區域成為管線鋼在服役過程中的薄弱位置,而管道失效經常發生在焊縫區。

2 氫的吸附與進入

氫進入管道是氫失效的第一步。進入金屬內部的氫可分為兩種類型:以原子形式在晶格之間移動的擴散氫,和被材料缺陷捕獲的陷阱氫[20]。擴散氫可能會重新結合成為分子氫,產生局部氫壓,導致材料性能退化。陷阱氫通常不會離開,但也會有一部分氫在熱力學能的作用下從陷阱中逸出,重新成為游離的原子氫。如果能量作用足夠大,它甚至會從金屬內部逸出。然而,無論材料中存在何種形式的氫,它都會參與材料的氫致失效過程。

氫進入鋼中的方式有3種[21]:一是鋼在生產過程中直接引入一定量的氫原子,例如冶煉、熱處理、酸洗或者電鍍等過程,這種在材料使用之前內部就存在的氫被稱為內氫;二是鋼在服役環境中直接從氣相吸收的氫,例如管道鋼服役過程中H2、H2S等氣體通過分子氫在表面的碰撞、吸附、解離、反應等過程形成的氫原子在晶格中吸收[22];三是鋼在服役環境中從液相吸收的氫原子,當服役環境 (例如潮濕環境或者水環境) 中腐蝕電位低于析氫線時,通過電化學反應的陰極析氫過程,使得氫原子吸附在鋼的表面進而進入鋼的內部。

通常情況下,氫分子體積遠大于金屬的原子間隙,因此,氫不能以分子形態進入金屬內部,只能以原子態進入到金屬中。氫通過以下步驟進入金屬:首先氫在金屬表面上物理吸附或化學吸附,然后通過溶解和擴散進入金屬。此外,氣相環境和液相環境中的氫進入金屬內部的過程存在一定的差異性。

2.1 氣態氫的吸附與進入

當金屬材料處于含氫環境中時,分子氫將與金屬表面相接觸,通過物理吸附作用富集在材料表面,然后通過化學吸附作用在金屬表面分解成原子氫,其過程如下[18,23]:

(1) H2遷移到金屬M表面,并與金屬表面接觸碰撞;

(2) 相互接觸的表層原子M和H2發生物理吸附過程,即:

(3) 完成吸附的分子H2M分解成吸著在外表面的原子氫HM (化學吸附),

(2)

(2)

(4) 處于外表面的原子氫通過溶解生成位于內表面的吸附原子氫MH,

![]() (3)

(3)

(5) 吸附原子H在去吸附過程后,成為固溶在金屬中的氫。

(4)

(4)

2.2 溶液氫的吸附與進入

在液相體系中,氫的吸附與進入過程如下[23]:

(1) 水發生電離生成H+并繼續反應形成水化氫離子,

(5)

(5)

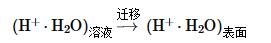

(2) 水化氫離子從溶液中擴散遷移到金屬表面,

(6)

(6)

(3) 氫離子被還原,原子氫吸附到金屬外表面,原子氫通過溶解變為吸附在內表面的原子氫,

(4) 去吸附成為固溶在金屬中的間隙氫原子,

(9)

(9)

一般來說,氣態氫進入材料和溶液氫進入材料的效率存在一定的差別。在相似試驗條件下,溶液充氫會使材料含有較高濃度的氫,而高壓氣相充氫則難以在相同材料中引入相同濃度的氫[8]。

3 氫滲透行為研究方法

目前研究氫滲透最常用的試驗方法D-S雙電解池電化學氫滲透法[24]。電化學氫滲透法可用菲克定律解釋,當金屬中的氫含量存在濃度梯度時,氫原子才能從高濃度向低濃度做定向運動,除此之外,溫度梯度、化學勢梯度、應力梯度等也會引起氫的定向擴散[25]。典型的電化學氫滲透法試驗裝置見參考文獻[26]。

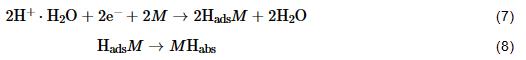

測試裝置由兩個互不相通的電解池以及連接兩個電解池的試樣組成。試樣一側為充氫端的陰極室,在該側施加充氫電流,試樣表面發生下述反應[27]:

(10)

(10)

反應產生的氫原子一部分在試驗表面結合成氫分子以氣體形式逸出,另一部分以氫原子的形式在濃度梯度驅動力作用下擴散到試樣另一側。試樣的另一側為陽極室,通過電化學工作站給試樣施加一個陽極恒電位,將從陰極室滲透過來的氫原子氧化成氫離子,其反應方程式如下:

同時,電化學工作站實時檢測被釋放出來的自由電子,形成電流-時間曲線,即氫滲透曲線[28]。通過氫滲透曲線可計算出氫原子在材料中的擴散通量、表觀氫擴散系數、陰極側的穩態氫濃度以及氫陷阱密度,利用這些參數分析氫在材料中的擴散和材料對氫原子的捕獲效率。電化學氫滲透法的實驗裝置較為簡單,而且操作簡便、靈敏度較高,被廣泛用于氫滲透研究。

1980年,研究人員[29,30]就利用D-S雙電解池通過電化學充氫進行了電化學氫滲透試驗。Dong等[31,32]研究了X80和X100管線鋼的氫致開裂敏感性,研究表明材料中的氫含量會隨著充氫時間和充氫電流密度的增加而增加,電化學充氫后材料的氫致開裂敏感性增大。通過D-S雙電解池法測出室溫下X100的氫擴散系數為1.04×10-8 cm2/s、X80的氫擴散系數為5.42×10-9 cm2/s,兩種管線鋼的氫陷阱密度分別為9.25×1026和1.609×1027 cm-3,通過對比得出X80鋼具有較強氫捕獲能力的結論。Han等[33]采用電化學滲透法研究了焊接熱輸入對X80焊接件氫滲透和氫溶解度的影響,研究表明組織為細化等軸鐵素體和彌散分布的細晶粒珠光體的母材有效擴散率最高,而且隨著焊接熱輸入的增加,焊接不同區域的有效氫擴散系數相應降低。Thomas和Szpunar[26]通過兩次氫滲透試驗,研究了晶粒大小對氫陷阱數量以及氫滲透性能的影響,認為氫滲透效率會隨著晶粒度的增加而增加,而氫陷阱密度則相應地減少。

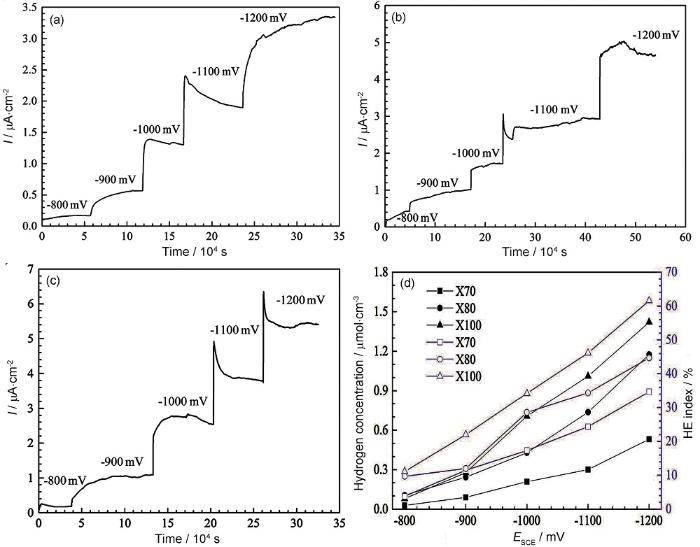

除了采用恒定充氫電流密度的方法外,也可采用改變充電電流密度或分步極化的方法研究材料的滲氫性能。Zhang等[34]為了探究陰極保護對海洋管線鋼氫脆性能的影響,通過不同外加電位的電化學氫滲透試驗測定了X70、X80以及X100管線鋼的氫濃度,并結合慢應變速率拉伸試驗研究了3種管線鋼在不同電位下的氫脆敏感性。從氫滲透參數可看出 (圖1),金屬強度的增加降低了氫原子的擴散速率,提高了鋼中的氫濃度;氫濃度和氫脆敏感性隨著外加電位的負移而增大;在所有外加電位下,X100的氫濃度和氫脆敏感性最高。

圖1 3種鋼在模擬海水中不同外加陰極電位下的氫滲透曲線及氫濃度和氫脆敏感性與外加電位的關系曲線[34]

盡管用電化學氫滲透法對管線鋼的滲氫擴散機理進行了大量的研究,但仍存在一定的局限性。其一,電化學充氫需在充氫溶液中添加毒化劑抑制氫原子結合成氫分子,提升充氫效率。但目前所用毒化劑種類及添加比例未有明確的規定 (或標準),且毒化劑對滲氫電流變化的影響機制也不明確[5]。其二,電化學體系中氫原子向金屬中滲透的驅動力來源于自由電子,但在真實的摻氫天然氣管道中氫滲透的驅動力來源于氫分壓導致的氫原子濃度梯度,采用電化學氫滲透法難以模擬實際工況下的氫滲透行為。其三,電化學充氫通常會改變金屬樣品的表面狀態,陰極極化下的氫擴散行為難以反映真實工況下氫在管道中的擴散過程。

隨著研究的深入,部分學者對裝置充氫側進行了改進,實現氣相充氫條件下的氫滲透試驗。研究人員[35-37]將D-S雙電解池的陰極充氫池改成高壓反應釜,開展了高壓氣相氫滲透試驗[37]。同時,結合焊接熱模擬技術和SSRT探究了X80基體、焊縫、熱影響區在模擬煤制氣、高壓氫氣環境中的氫滲透行為和氫脆敏感性。氣相氫滲透裝置可以更加真實的模擬實際服役環境,更適用于純氫管道以及摻氫天然氣管道的研究,以便準確地澄清輸送壓力、溫度以及氣體摻雜等多種因素對氫擴散的影響。

4 氫滲透行為影響因素

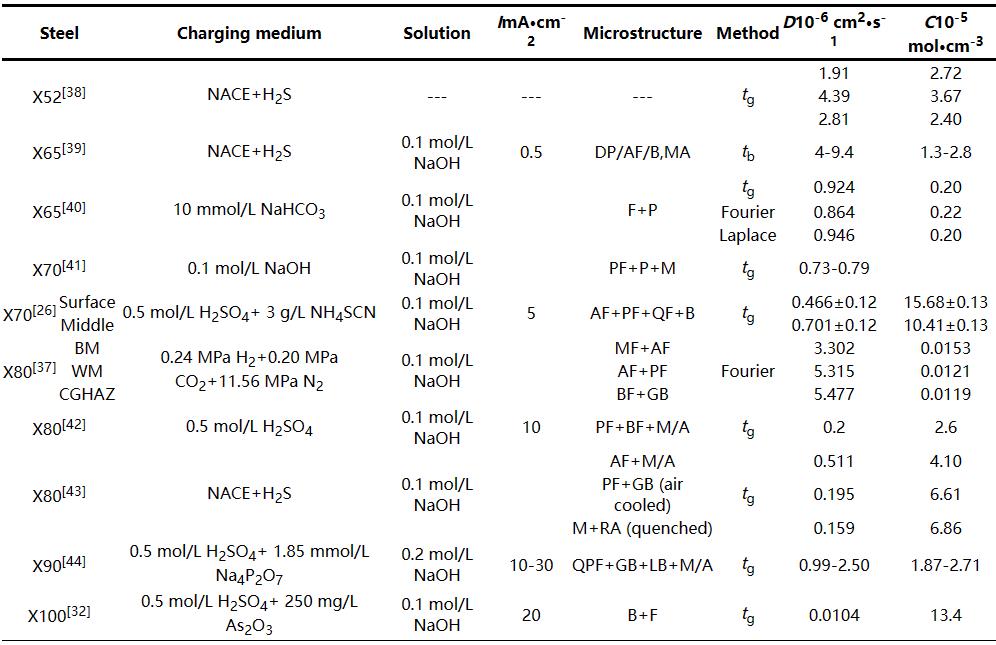

氫擴散系數是遵循菲克定律擴散模型得到的參數,是材料特性。但在真實氫滲透過程中,部分氫原子會被材料中的氫陷阱捕獲,因此,氫滲透法得到的只是表觀氫擴散系數。影響氫在鋼中擴散行為的因素有很多,它們不僅影響試驗數據的準確性和一致性,還關系到滲氫擴散機理的準確揭示。表1總結了常見管線鋼的氫滲透試驗數據。由此可見,對于同一級別管線鋼,實測表觀氫擴散系數差異較大。一般認為,氫滲透行為受以下幾個因素的影響:

表1 幾種管線鋼實測氫滲透參數總結

4.1 材料表面狀態

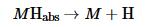

H在金屬表面吸附是氫進入金屬內部的第一步,因此這將影響材料氫滲透行為。一般認為,金屬表面的加工硬化層和表面腐蝕產物膜會影響氫的吸附。

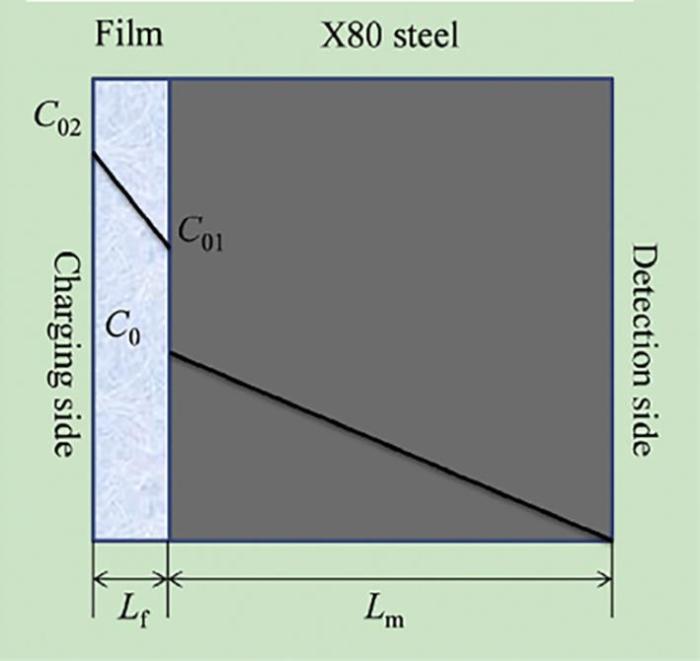

充氫介質不同,試樣表面狀態對氫吸附的影響也不同:氣相充氫時,試樣表面粗糙,“活化分子”增多,氫的吸附系數升高,促進原子氫的滲入,氫滲透通量升高;而液相充氫時,粗糙的試樣表面會促進氫原子的重新結合,使得氫滲透通量降低[28]。氫滲透試驗前,通常會對樣品進行打磨、拋光,但不同的預處理方法會產生不同的表面狀態。將退火后的工業純鐵采用砂紙打磨至600#、砂紙打磨至600#后化學拋光兩種不同的試樣制備方法所測得的氫擴散系數差別較大[45],前者擴散系數小于后者,證明粗糙試樣表面會抑制液相氫的吸附。除此之外,表面膜也會影響氫滲透行為。電化學氫滲透過程中,金屬表面的氧化膜不斷變化,表面粗糙度也隨之變化,故而影響試樣的氫滲透行為[46]。氫滲透試驗過程中應考慮氫與金屬表面膜的交互作用對氫滲透行為的影響。一般來說,氧化膜起到物理屏障作用,降低氫滲透通量。圖2顯示了表面存在氧化膜時氫濃度沿試件厚度方向的分布。Zhang等[47]采用高溫氧化、發黑處理以及濃硫酸鈍化等方法在X80鋼表面制備不同的氧化膜,通過電化學氫滲透法研究了氧化膜對X80氫滲透行為的影響,表明三種方法制備的氧化膜都會抑制氫滲透。在此基礎上,李貝貝等[48]通過控制氧化溫度在X80鋼表面制備氧化膜,X80鋼在300 ℃氧化得到均勻致密Fe3O4氧化膜;在400 ℃氧化得到的氧化膜由Fe3O4和Fe2O3構成,且氧化膜內存在著微孔和微裂紋;在500和600 ℃氧化時,由外層的Fe2O3和內層的Fe3O4構成,外層Fe2O3膜層中存在少量的微孔。同時,隨著氧化溫度升高,膜層變厚。他們通過氫滲透試驗,表明氧化膜對氫滲透的抑制效果受氧化膜厚度和膜結構的共同影響,300和500 ℃氧化得到的氧化膜阻氫性能最好。

圖2 氫在具有表面氧化膜的X80鋼中的濃度分布[47]

4.2 材料微觀組織結構

鐵素體、珠光體、貝氏體、馬氏體以及M/A島是管線鋼常見的微觀組織[49]。氫在不同組織中的溶解度和擴散性能不同。具有面心立方結構 (FCC) 的奧氏體中氫溶解度較高、擴散性能較低[50]。鐵素體與貝氏體均為體心立方結構 (BCC),內部氫溶解度低于奧氏體,擴散速率更高。此外,貝氏體中的碳化物還會減緩原子氫的擴散,降低氫的滲透速率[51]。因此,相比于貝氏體,氫原子在鐵素體中更易擴散。同時M/A島也會降低氫原子的滲透。由表2可發現,管線鋼的顯微組織較為復雜,且同一級別管線鋼由于其成分、加工工藝等的不同,顯微組織也存在一定的差別;不同級別管線鋼之間也存在顯微結構的差異,不同組織中氫的擴散效率不同;因此,管線鋼氫擴散系數呈現出較大的分散性。有研究比較了同一級別管線鋼在不同微觀組織狀態下的氫捕獲效率,發現X65管線鋼的氫捕獲效率按針狀鐵素體、貝氏體、退化珠光體的順序增加[39]。袁瑋等[52]對不同熱處理后的X100管線鋼進行氫滲透實驗表明,不同組織的氫捕獲大小順序為:原始鐵素體-貝氏體組織>爐冷處理的塊狀鐵素體組織>風冷處理的針狀鐵素體組織。

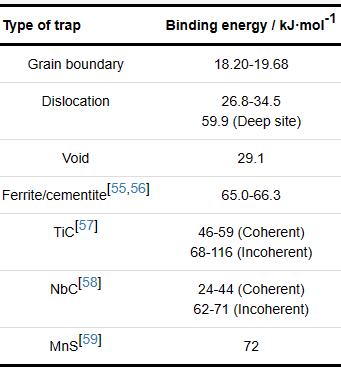

表2 鋼中典型氫陷阱的結合能

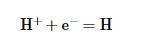

4.3 氫陷阱

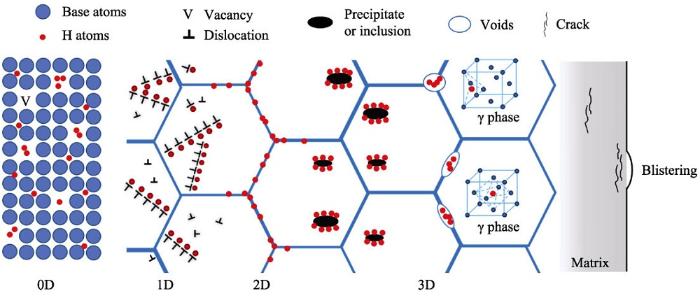

理想晶體中的氫在間隙位置隨機分布,但現實金屬必然存在缺陷。除了間隙位置,氫原子也可被包括空位、位錯、晶界、空隙、溶質原子和非金屬夾雜物等缺陷位置強烈吸引,這些缺陷被稱為氫捕獲位點或者氫陷阱。圖3示意地給出了鋼中典型的氫捕獲位置。根據氫與陷阱的結合能,氫陷阱分為可逆氫陷阱和不可逆氫陷阱。可逆氫陷阱的結合能相對較小,氫可以從陷阱中逸出;不可逆氫陷阱的結合能相對較大,在環境溫度中,氫難以逃逸。一般認為不可逆氫陷阱的結合能大于60 kJ/mol,但是這個評判標準不是固定的[53]。表2列舉了鋼中典型氫陷阱的結合能[53,54]。

圖3 鋼的各種氫捕獲位置[54]

氫陷阱的大小、分布以及類型會影響氫在金屬中的擴散。Oriani[60]最早提出氫的有效擴散系數是材料中氫陷阱密度和陷阱深度的函數。陳業新等[61-63]提出氫陷阱會延長氫原子的滲透時間,使得材料的有效氫擴散系數減小,而且可逆氫陷阱對氫擴散系數的影響大于不可逆氫陷阱。Xiao等[64]研究表明,不同非金屬夾雜物對氫捕獲的優先級順序,X70鋼中非金屬夾雜捕獲氫的優先級依次為:MnS、Al2O3、MgAl2O4和TiN,他們認為是夾雜物周圍的殘余應力造成了氫捕獲行為的不同。

氫陷阱對氫擴散的影響比較復雜,并非只產生單一的作用。第二相夾雜在氫擴散過程中兼備通道和陷阱雙重作用,例如硫化物夾雜與氫具有極高的結合能,但易發生氫的偏析,且取向對氫擴散具有重要影響。任學沖等[65]研究表明,當MnS夾雜長度取向與氫滲透方向一致時,氫在鋼中的表觀擴散系數隨MnS含量的增加而增加;而當MnS夾雜長度取向與氫滲透方向垂直時,MnS含量的增加會阻礙氫的擴散。同時具有擴散通道和陷阱效應的還有位錯和晶界。位錯既可作為氫陷阱捕獲氫原子而降低氫的滲透,又因其擴散能壘低而促進氫原子的擴散,且運動的位錯還可以作為氫擴散載體。Brass等[66]在動態拉伸過程中進行了低合金Cr-Mo鋼氫滲透試驗,發現在屈服點附近,大量的位錯成為氫滲透的通道,氫滲透電流達到峰值;而頸縮前的位錯則起到陷阱作用,使得氫滲透電流減小。晶界的影響與位錯類似,也擁有通道和陷阱雙重作用。目前關于氫陷阱對材料氫滲透行為影響的研究雖然已有很多,但大部分仍從宏觀上研究材料中的氫陷阱,關于氫陷阱對氫的具體影響,難以形成統一定論。

4.4 應力/應變狀態

材料在服役過程中一般會受到應力的作用。一般認為,彈性變形會引發晶格膨脹、原子間距增大,導致氫滲透電流增大;塑性變形初期,氫被新產生的大量位錯捕獲導致滲透電流密度減小;隨著應變量繼續增大,位錯陷阱逐漸飽和,大量位錯開始運動并成為氫擴散通道,導致滲透電流又開始增大;最終位錯的氫捕獲作用與運輸作用達到平衡,滲氫電流達到穩態。同時,在塑性變形階段,氫和位錯的交互作用會形成一個氫原子氣團并跟隨位錯一起運動,位錯攜帶的氫氣團使其應變能降低,即攜帶的氫氣團使位錯增值所需的外應力明顯下降[67]。Zheng等[68]研究了X56鋼在模擬大氣環境中加載條件下的氫滲透行為,結果表明,氫滲透電流隨著鋼彈性變形的增大而增大。Kim和Lee[69]通過電化學氫滲透法和熱脫附技術研究了淬火配分 (Q&P) 鋼塑性變形與氫傳輸行為之間的關系,認為陷阱氫含量會隨著塑性應變的增大而增多。Q&P鋼中氫陷阱的增加可歸因于亞穩奧氏體相轉變的鐵素體和馬氏體中位錯密度的增加。Zafra等[70]通過持續增大陰極電流密度,研究了42CrMo4調質鋼塑性變形對氫擴散的影響,表明在所有陰極電流密度下測量的表觀擴散系數都隨著塑性變形的增大而降低,并提出位錯密度的增加阻礙了氫擴散。Sun等[71]測量了X80鋼基體、焊縫以及熱影響區在不同應力下的電化學氫滲透曲線,表明當試樣處于彈性應力時,基體、熱影響區以及焊縫的氫滲透速率都增加;而在塑性應力下,氫擴散速率降低,氫捕獲密度增加。

綜上可知,應力/應變對氫滲透的影響歸結為位錯與氫的相互作用。位錯既是氫的擴散通道,又是捕獲氫原子的陷阱,會對氫的擴散及聚集產生重大影響。

4.5 環境介質

管線鋼在服役過程中的輸送介質不可避免的包含H2S以及CO2等酸性氣體,這些酸性氣體會造成管道的腐蝕減薄,并在管道內壁形成腐蝕產物膜,影響氫滲透過程。周成雙等[72]指出CO2氣體溶解形成的H2CO3與材料發生反應,使材料表面的氫濃度升高促進氫的滲透,且隨著腐蝕的進行,材料表面形成的FeCO3小晶粒增大CO2的接觸面積,促進氫滲透。但形成一定厚度的FeCO3膜會阻礙氫滲透過程。Huang等[73]指出H2S會促進氫滲透過程,但在材料表面形成硫化膜時,會阻礙氫滲透,且阻礙作用隨著H2S濃度的增加而增強。Zhou等[74]也在不同H2S分壓條件下得到相同的結論。此外,試樣的表面沉積物也會影響氫滲透行為,Ma等[75]研究了X65在模擬加拿大地下水 (NS4) 溶液中的氫滲透行為,認為充氫側CaCO3和Mg(OH)2的沉積會增強氫的吸附,使得氫滲透穩態電流密度增大。

綜合來看,氫的滲透過程主要受氫在材料表面吸附、氫在材料內部擴散以及捕獲這3種因素的共同影響。表面狀態以及環境介質對氫滲透的影響主要受吸附過程控制,微觀組織結構以及應力/應變對氫滲透過程的影響主要受擴散和捕獲的共同影響。

4.6 輸送壓力和摻氫比

管道輸送壓力和摻氫比是摻氫燃氣管道輸送的兩個重要參數。研究表明,氫會弱化管道的服役性能[76]。目前,已經開展了輸送壓力和摻氫比對管道力學性能和疲勞壽命影響的研究:蔣慶梅和張小強[77]指出氫氣壓力越高,材料的氫脆敏感性越高,氫致開裂現象越明顯;An等[78,79]認為隨著氫壓的升高,X80管線鋼疲勞裂紋擴展速率增加,失效周期呈指數下降。但是,目前研究尚未廣泛涉及輸送壓力和摻氫比對金屬管道材料滲氫擴散行為的影響。利用氣相氫滲透裝置研究輸氣管道的氫滲透性能,可為輸送壓力和摻氫比對管道滲氫性能的影響提供參考依據,也可為實際工程中輸送壓力和摻氫比的選擇提供科學依據。例如,Zhang等[80]采用原位氣相氫滲透裝置研究了氫壓對氫滲透行為的影響,認為隨著氫壓的增加,氫滲透電流增加,滯后時間變短。這些研究結果表明,輸送壓力的增加會促進氫滲透過程。

5 結語

人們對管線鋼氫滲透性能的研究已開展了數十年,材料的表面狀態、微觀組織結構、缺陷及應力/應變狀態等對滲氫行為的影響均取得了大量的研究成果。用來模擬氫滲透行為的研究方法包括電化學滲氫和氣相滲氫。電化學滲氫試驗裝置簡單、操作簡便、靈敏度較高,技術成熟,是進行氫滲透研究的重要手段。但電化學滲氫仍存在一定的局限性,如電化學充氫通常會改變金屬樣品的表面狀態,氫原子在上述介質中的擴散路徑實際上是表面膜和金屬的雙重系統,氫擴散率難以反映真實工況條件下的氫滲透行為。因此對電化學滲氫裝置進行改進得到的氣相滲氫裝置可以更好地反映真實環境下的氫滲透行為。而且氫能的應用越來越廣泛,利用天然氣管道摻氫輸送氫氣已逐漸成為研究熱點,氫氣與管道的相容性研究也成為這項技術應用的關鍵一環。在此背景下,利用氣相氫滲透裝置研究臨氫管線鋼氫滲透性能具有十分重要的意義。對于已有的研究,仍存在一些亟需解決的問題和潛在的研究方向:

(1) 管線鋼在架設過程中多采用焊接技術進行連接,焊接部位是管道運行過程中的薄弱部位,應該對焊接部位的氫滲透性能展開深入的研究,細化焊縫以及熱影響區 (粗晶熱影響區、細晶熱影響、臨界熱影響區) 的氫滲透行為研究,以構建完整的管道氫滲透模型。

(2) 管線鋼的服役環境是一個十分復雜的體系,管外的服役環境以及管內的輸送介質均會對材料服役性能產生不同的影響。而影響材料氫滲透行為的因素錯綜復雜且相互聯系,并非各因素單獨作用,需考慮多種因素耦合作用的結果。因此,需要進行多因素耦合作用下的氫滲擴散研究,以揭示管道在復雜服役環境下的滲氫擴散機理。

(3) 氣相滲透裝置中的臨氫輸送壓力和摻氫比是天然氣管道摻氫輸送的關鍵參數,但目前這兩個參數對管道服役性能影響的研究主要集中在力學性能方面,而對氫滲透性能的影響還少有涉及。同時,輸氣管道中不可避免的會存在各種雜質氣體,如H2S、CO2、CO等,這些雜質氣體與高壓H2的交互作用對氫滲透行為的影響仍有待研究。

參考文獻

[1] Shang J, Lu Y H, Zheng J Y, et al. Research status-in-situ and key challenges in pipeline transportation of hydrogen-natural gas mixtures [J]. Chem. Ind. Eng. Prog., 2021, 40: 5499

[1] (尚娟, 魯仰輝, 鄭津洋 等. 摻氫天然氣管道輸送研究進展和挑戰 [J]. 化工進展, 2021, 40: 5499)

[2] Jin X, Zhuang Y X, Wang H, et al. Feasibility analysis research on abandoning wind and solar energy with hydrogen energy storage technology [J]. Electrotech. Electr., 2019, (4): 63

[2] (金雪, 莊雨軒, 王輝 等. 氫儲能解決棄風棄光問題的可行性分析研究 [J]. 電工電氣, 2019, (4): 63)

[3] Witkowski A, Rusin A, Majkut M, et al. Analysis of compression and transport of the methane/hydrogen mixture in existing natural gas pipelines [J]. Int. J. Pres. Vessels Pip., 2018, 166: 24

[4] Pluvinage G, Capelle J, Meliani M H. Pipe networks transporting hydrogen pure or blended with natural gas, design and maintenance [J]. Eng. Fail. Anal., 2019, 106: 104164

doi: 10.1016/j.engfailanal.2019.104164

[5] Wu X, Zhang H F, Yang M, et al. From the perspective of new technology of blending hydrogen into natural gas pipelines transmission: mechanism, experimental study, and suggestions for further work of hydrogen embrittlement in high-strength pipeline steels [J]. Int. J. Hydrogen Energy, 2022, 47: 8071

doi: 10.1016/j.ijhydene.2021.12.108

[6] Chen S Y, Long H Y, Li T L, et al. Discussion on blending hydrogen into natural gas pipeline networks [J]. Nat. Gas Oil, 2020, 38(6): 22

[6] (陳石義, 龍海洋, 李天雷 等. 天然氣管道摻氫探討 [J]. 天然氣與石油, 2020, 38(6): 22)

[7] Barrett S. McPhy energy role in french power-to-gas GRHYD programme [J]. Fuel Cells Bull., 2014, 2014: 9

[8] Briottet L, Moro I, Lemoine P. Quantifying the hydrogen embrittlement of pipeline steels for safety considerations [J]. Int. J. Hydrogen Energy, 2012, 37: 17616

doi: 10.1016/j.ijhydene.2012.05.143

[9] Nanninga N E, Levy Y S, Drexler E S, et al. Comparison of hydrogen embrittlement in three pipeline steels in high pressure gaseous hydrogen environments [J]. Corros. Sci., 2012, 59: 1

doi: 10.1016/j.corsci.2012.01.028

[10] Zhou D J, Li T T, Huang D W, et al. The experiment study to assess the impact of hydrogen blended natural gas on the tensile properties and damage mechanism of X80 pipeline steel [J]. Int. J. Hydrogen Energy, 2021, 46: 7402

doi: 10.1016/j.ijhydene.2020.11.267

[11] Xie P, Wu Y, Li C J, et al. Research progress on pipeline transportation technology of hydrogen-mixed natural gas [J]. Oil Gas Storage Transport., 2021, 40: 361

[11] (謝萍, 伍奕, 李長俊 等. 混氫天然氣管道輸送技術研究進展 [J]. 油氣儲運, 2021, 40: 361)

[12] Huang M, Wu Y, Wen X Z, et al. Feasibility analysis of hydrogen transport in natural gas pipeline [J]. Gas Heat, 2013, 33(4): 39

[12] (黃明, 吳勇, 文習之 等. 利用天然氣管道摻混輸送氫氣的可行性分析 [J]. 煤氣與熱力, 2013, 33(4): 39)

[13] Huang F, Qu Y M, Deng Z J, et al. Pitting electrochemical behaviors of different microstructure X80 steel in high pH soil simulative solution [J]. J. Chin. Soc. Corros. Prot., 2010, 30: 29

[13] (黃峰, 曲炎淼, 鄧照軍 等. 不同組織X80鋼在高pH土壤模擬溶液中的點蝕電化學行為 [J]. 中國腐蝕與防護學報, 2010, 30: 29)

[14] Liu Z Y, Zhai G L, Du C W, et al. SCC of X70 pipeline steel in Yingtan acid soil environment [J]. J. Sichuan Univ. (Eng. Sci. Ed.), 2008, 40(2): 76

[14] (劉智勇, 翟國麗, 杜翠薇 等. X70鋼在鷹潭酸性土壤中的應力腐蝕行為 [J]. 四川大學學報 (工程科學版), 2008, 40(2): 76)

[15] Liu Z Y, Du C W, Li X G, et al. Characteristic of X70 pipeline steel in the Ku'erle soil environment [J]. J. Chin. Soc. Corros. Prot., 2010, 30: 46

[15] (劉智勇, 杜翠薇, 李曉剛 等. X70鋼在庫爾勒土壤環境中的腐蝕特征 [J]. 中國腐蝕與防護學報, 2010, 30: 46)

[16] Li X D, Liu J H, Sun J B, et al. Effect of microstructural aspects in the heat-affected zone of high strength pipeline steels on the stress corrosion cracking mechanism: part I. In acidic soil environment [J]. Corros. Sci., 2019, 160: 108167

doi: 10.1016/j.corsci.2019.108167

[17] Liao Q Y, Chen Z G. The safety research on blending hydrogen into natural gas pipeline [J]. Urban Gas, 2021, (4): 19

[17] (廖倩玉, 陳志光. 天然氣管道摻氫輸送安全問題研究現狀 [J]. 城市燃氣, 2021, (4): 19)

[18] Li S Y, Hu R S, Zhao W M, et al. Hydrogen adsorption and diffusion on steel surface [J]. Surf. Technol., 2020, 49(8): 15

[18] (李守英, 胡瑞松, 趙衛民 等. 氫在鋼鐵表面吸附以及擴散的研究現狀 [J]. 表面技術, 2020, 49(8): 15)

[19] Feng H, Chi Q, Ji L K, et al. Research and development of hydrogen embrittlement of pipeline steel [J]. Corros. Sci. Prot. Technol., 2017, 29: 318

[19] (封輝, 池強, 吉玲康 等. 管線鋼氫脆研究現狀及進展 [J]. 腐蝕科學與防護技術, 2017, 29: 318)

[20] Qi Y M, Luo H Y, Zheng S Q, et al. Comparison of tensile and impact behavior of carbon steel in H2S environments [J]. Mater. Des., 2014, 58: 234

doi: 10.1016/j.matdes.2014.01.065

[21] Tiwari G P, Bose A, Chakravartty J K, et al. A study of internal hydrogen embrittlement of steels [J]. Mater. Sci. Eng., 2000, 286A: 269

[22] Xie D G, Li M, Shan Z W. Review on hydrogen-microstructure interaction in metals [J]. Mater. China, 2018, 37: 215

[22] (解德剛, 李蒙, 單智偉. 氫與金屬的微觀交互作用研究進展 [J]. 中國材料進展, 2018, 37: 215)

[23] Chu W Y, Qiao L J, Li J X, et al. Hydrogen Embrittlement and Stress Corrosion Cracking [M]. Beijing: Science Press, 2013: 7

[23] (褚武揚, 喬利杰, 李金許 等. 氫脆和應力腐蝕 [M]. 北京: 科學出版社, 2013: 7)

[24] Devanathan M A V, Stachurski Z. The adsorption and diffusion of electrolytic hydrogen in palladium [J]. Proc. Roy. Soc., 1962, 270A: 90

[25] ZHAO D P. Study on hydrogen permeation and hydrogen embrittlement of X80 pipeline steel and its HAZ caused by cathodic protection [D]: Qingdao: China University of Petroleum (East China), 2014

[25] (趙大朋. 陰極保護下X80鋼及焊接影響區的氫滲透行為和氫脆敏感性研究 [D]. 青島: 中國石油大學(華東), 2014)

[26] Thomas A, Szpunar J A. Hydrogen diffusion and trapping in X70 pipeline steel [J]. Int. J. Hydrogen Energy, 2020, 45: 2390

doi: 10.1016/j.ijhydene.2019.11.096

[27] Ichitani K, Kuramoto S, Kanno M. Quantitative evaluation of detection efficiency of the hydrogen microprint technique applied to steel [J]. Corros. Sci., 2003, 45: 1227

doi: 10.1016/S0010-938X(02)00218-4

[28] Peng X H. Research on hydrogen induced cracking behaviors of different microstructure pipeline steels [D]. Wuhan: Wuhan University of Science and Technology, 2013

[28] (彭先華. 不同微觀結構管線鋼氫致開裂 (HIC) 行為研究 [D]. 武漢: 武漢科技大學, 2013)

[29] Choo W Y. Effect of cathodic charging current density on the apparent hydrogen diffusivity through pure iron [J]. J. Mater. Sci., 1984, 19: 2633

doi: 10.1007/BF00550819

[30] Archer M D, Grant N C. Achievable boundary conditions in potentiostatic and galvanostatic hydrogen permeation through palladium and nickel foils [J]. Proc. Roy. Soc., 1984, 395A: 165

[31] Dong C F, Xiao K, Liu Z Y, et al. Hydrogen induced cracking of X80 pipeline steel [J]. Int. J. Miner. Metall. Mater., 2010, 17: 579

doi: 10.1007/s12613-010-0360-2

[32] Dong C F, Liu Z Y, Li X G, et al. Effects of hydrogen-charging on the susceptibility of X100 pipeline steel to hydrogen-induced cracking [J]. Int. J. Hydrogen Energy, 2009, 34: 9879

doi: 10.1016/j.ijhydene.2009.09.090

[33] Han Y D, Jing H Y, Xu L Y. Welding heat input effect on the hydrogen permeation in the X80 steel welded joints [J]. Mater. Chem. Phys., 2012, 132: 216

doi: 10.1016/j.matchemphys.2011.11.036

[34] Zhang T M, Zhao W M, Li T T, et al. Comparison of hydrogen embrittlement susceptibility of three cathodic protected subsea pipeline steels from a point of view of hydrogen permeation [J]. Corros. Sci., 2018, 131: 104

doi: 10.1016/j.corsci.2017.11.013

[35] Zhang T M, Zhao W M, Deng Q S, et al. Effect of microstructure inhomogeneity on hydrogen embrittlement susceptibility of X80 welding HAZ under pressurized gaseous hydrogen [J]. Int. J. Hydrogen Energy, 2017, 42: 25102

doi: 10.1016/j.ijhydene.2017.08.081

[36] Zhao W M, Yang M, Zhang T M, et al. Study on hydrogen enrichment in X80 steel spiral welded pipe [J]. Corros. Sci., 2018, 133: 251

doi: 10.1016/j.corsci.2018.01.011

[37] Zhao W M, Zhang T M, Zhao Y J, et al. Hydrogen permeation and embrittlement susceptibility of X80 welded joint under high-pressure coal gas environment [J]. Corros. Sci., 2016, 111: 84

doi: 10.1016/j.corsci.2016.04.029

[38] Wu R H. Study on hydrogen induced cracking sensitivity of X52 pipeline steel [J]. Coal Technol., 2017, 36: 332

[38] (吳瑞紅. X52管線鋼的HIC敏感性研究 [J]. 煤炭技術, 2017, 36: 332)

[39] Park G T, Koh S U, Jung H G, et al. Effect of microstructure on the hydrogen trapping efficiency and hydrogen induced cracking of linepipe steel [J]. Corros. Sci., 2008, 50: 1865

doi: 10.1016/j.corsci.2008.03.007

[40] Cheng Y. Analysis of electrochemical hydrogen permeation through X-65 pipeline steel and its implications on pipeline stress corrosion cracking [J]. Int. J. Hydrogen Energy, 2007, 32: 1269

doi: 10.1016/j.ijhydene.2006.07.018

[41] Olden V, Alvaro A, Akselsen O M. Hydrogen diffusion and hydrogen influenced critical stress intensity in an API X70 pipeline steel welded joint-Experiments and FE simulations [J]. Int. J. Hydrogen Energy, 2012, 37: 11474

doi: 10.1016/j.ijhydene.2012.05.005

[42] Xue H B, Cheng Y F. Characterization of inclusions of X80 pipeline steel and its correlation with hydrogen-induced cracking [J]. Corros. Sci., 2011, 53: 1201

doi: 10.1016/j.corsci.2010.12.011

[43] Huang F, Li X G, Liu J, et al. Hydrogen-induced cracking susceptibility and hydrogen trapping efficiency of different microstructure X80 pipeline steel [J]. J. Mater. Sci., 2011, 46: 715

doi: 10.1007/s10853-010-4799-3

[44] Li K, Wu W, Hu H J, et al. Hydrogen diffusion characteristics in X90 pipeline steel [J]. Corros. Prot., 2016, 37: 279

[44] (李康, 武瑋, 胡海軍 等. 氫在X90管線鋼中的擴散特性 [J]. 腐蝕與防護, 2016, 37: 279)

[45] Hu X J, Li P J, Wang Y K. The study of behavour of hydrogen diffusion and trapping in Armco-Fe—Ⅰ. diffusion coefficient of hydrogen in well-annealed Armco-Fe [J]. Jiangxi Sci., 1990, 8(3): 7

[45] (胡學軍, 李培基, 王儀康. 工業純鐵中氫擴散及捕獲行為研究—Ⅰ. 完全退火工業純鐵中氫的擴散系數 [J]. 江西科學, 1990, 8(3): 7)

[46] Modiano S, Carre o J A V, Fugivara C S, et al. Changes on iron electrode surface during hydrogen permeation in borate buffer solution [J]. Electrochim. Acta, 2008, 53: 3670

doi: 10.1016/j.electacta.2007.11.077

[47] Zhang T M, Zhao W M, Zhao Y J, et al. Effects of surface oxide films on hydrogen permeation and susceptibility to embrittlement of X80 steel under hydrogen atmosphere [J]. Int. J. Hydrogen Energy, 2018, 43: 3353

doi: 10.1016/j.ijhydene.2017.12.170

[48] Li B B, Zhao W M, Li S Y, et al. Effect of oxidation temperature on structure and hydrogen-penetration resistance of X80 steel oxide film [J]. Trans. Mater. Heat Treat., 2020, 41(10): 86

[48] (李貝貝, 趙衛民, 李守英 等. 氧化溫度對X80鋼氧化膜結構及阻氫性能的影響 [J]. 材料熱處理學報, 2020, 41(10): 86)

[49] Li W W, Feng Y R, Gao H L. Study on the feature of X80 pipeline steel microstructural morphologies [J]. Pet. Tubular Goods Instrum., 2015, 1(1): 36

[49] (李為衛, 馮耀榮, 高惠臨. X80管線鋼不同組織形態的顯微結構特征研究 [J]. 石油管理與儀器, 2015, 1(1): 36)

[50] Turk A, Pu S D, Bomba D, et al. Quantification of hydrogen trapping in multiphase steels: part II-Effect of austenite morphology [J]. Acta Mater., 2020, 197: 253

doi: 10.1016/j.actamat.2020.07.039

[51] Sun Y H, Frank Cheng Y. Hydrogen-induced degradation of high-strength steel pipeline welds: a critical review [J]. Eng. Fail. Anal., 2022, 133: 105985

doi: 10.1016/j.engfailanal.2021.105985

[52] Yuan W, Huang F, Gan L J, et al. Effect of microstructure on hydrogen induced cracking and hydrogen trapping behavior of X100 pipeline steel [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 536

[52] (袁瑋, 黃峰, 甘麗君 等. 顯微組織對X100管線鋼氫致開裂及氫捕獲行為影響 [J]. 中國腐蝕與防護學報, 2019, 39: 536)

[53] Findley K O, O'Brien M K, Nako H. Critical Assessment 17: mechanisms of hydrogen induced cracking in pipeline steels [J]. Mater. Sci. Technol., 2015, 31: 1673

doi: 10.1080/02670836.2015.1121017

[54] Liu S G, Zhou Y, Wang Z, et al. Progress of detection techniques for hydrogen mapping in steel [J]. Surf. Technol., 2020, 49(8): 1

[54] (劉神光, 周耀, 王正 等. 鋼中氫分布檢測技術進展 [J]. 表面技術, 2020, 49(8): 1)

[55] Takai K, Watanuki R. Hydrogen in trapping states innocuous to environmental degradation of high-strength steels [J]. ISIJ Int., 2003, 43: 520

doi: 10.2355/isijinternational.43.520

[56] Kim J S, Lee Y H, Lee D L, et al. Microstructural influences on hydrogen delayed fracture of high strength steels [J]. Mater. Sci. Eng., 2009, 505A: 105

[57] Wei F G, Hara T, Tsuzaki K. Precise determination of the activation energy for desorption of hydrogen in two Ti-added steels by a single thermal-desorption spectrum [J]. Metall. Mater. Trans., 2004, 35B: 587

[58] Wallaert E, Depover T, Arafin M, et al. Thermal desorption spectroscopy evaluation of the hydrogen-trapping capacity of NbC and NbN precipitates [J]. Metall. Mater. Trans., 2014, 45A: 2412

[59] Nagumo M, Nakamura M, Takai K. Hydrogen thermal desorption relevant to delayed-fracture susceptibility of high-strength steels [J]. Metall. Mater. Trans., 2001, 32A: 339

[60] Oriani R A. The diffusion and trapping of hydrogen in steel [J]. Acta Metall., 1970, 18: 147

doi: 10.1016/0001-6160(70)90078-7

[61] Chen Y X, Chang Q G. Effect of traps on diffusivity of hydrogen in 20g clean steel [J]. Acta Metall. Sin., 2011, 47: 548

[61] (陳業新, 常慶剛. 20g純凈鋼中氫陷阱對氫擴散系數的作用 [J]. 金屬學報, 2011, 47: 548)

doi: 10.3724/SP.J.1037.2010.00610

[62] Lv X Q, Chen Y X. Effect of hydrogen traps on diffusion of hydrogen in SM490B clean steel [J]. Shanghai Met., 2013, 35(5): 14

[62] (呂學奇, 陳業新. 氫陷阱對純凈鋼SM490B中氫擴散行為的作用 [J]. 上海金屬, 2013, 35(5): 14)

[63] Zhao R, Chen Y X. Hydrogen diffusion in Q960 clean steel [J]. J. Shanghai Univ. (Nat. Sci.), 2013, 19: 61

[63] (趙榮, 陳業新. 氫在Q960純凈鋼中的擴散 [J]. 上海大學學報 (自然科學版), 2013, 19: 61)

[64] Xiao H, Huang F, Peng Z X, et al. Sequential kinetic analysis of the influences of non-metallic inclusions on hydrogen diffusion and trapping in high-strength pipeline steel with Al-Ti deoxidisation and Mg treatment [J]. Corros. Sci., 2022, 195: 110006

doi: 10.1016/j.corsci.2021.110006

[65] Ren X C, Chu W Y, Li J X, et al. Effect of MnS inclusions on hydrogen diffusion in steel [J]. J. Univ. Sci. Technol. Beijing, 2007, 29: 232

[65] (任學沖, 褚武揚, 李金許 等. MnS夾雜對鋼中氫擴散行為的影響 [J]. 北京科技大學學報, 2007, 29: 232)

[66] Brass A M, Chêne J. Influence of tensile straining on the permeation of hydrogen in low alloy Cr-Mo steels [J]. Corros. Sci., 2006, 48: 481

doi: 10.1016/j.corsci.2005.01.007

[67] He Z R. Study on hydrogen permeation behavior of X80 pipeline steel caused by cathodic protection and stress [D]. Qingdao: China University of Petroleum (East China), 2014

[67] (何枝容. X80鋼在陰極保護和應力耦合條件下的氫滲透行為研究 [D]. 青島: 中國石油大學 (華東), 2014)

[68] Zheng C B, Jiang H K, Huang Y L. Hydrogen permeation behaviour of X56 steel in simulated atmospheric environment under loading [J]. Corros. Eng. Sci. Technol., 2011, 46: 365

doi: 10.1179/147842209X12559428167689

[69] Kim H J, Lee M G. Analysis of hydrogen trapping behaviour in plastically deformed quenching and partitioning steel in relation to microstructure evolution by phase transformation [J]. J. Alloy. Compd., 2022, 904: 164018

doi: 10.1016/j.jallcom.2022.164018

[70] Zafra A, Belzunce J, Rodríguez C. Hydrogen diffusion and trapping in 42CrMo4 quenched and tempered steel: influence of quenching temperature and plastic deformation [J]. Mater. Chem. Phys., 2020, 255: 123599

doi: 10.1016/j.matchemphys.2020.123599

[71] Sun Y H, Cheng Y F. Hydrogen permeation and distribution at a high-strength X80 steel weld under stressing conditions and the implication on pipeline failure [J]. Int. J. Hydrogen Energy, 2021, 46: 23100

doi: 10.1016/j.ijhydene.2021.04.115

[72] Zhou C S, Luan X F, Wang Z, et al. Study on the hydrogen permeation behaviour of X80 pipeline steel in medium with carbon dioxide [J]. J. Zhejiang Univ. Technol., 2018, 46: 458

[72] (周成雙, 欒曉飛, 王錚 等. CO2環境對X80管線鋼氫滲透行為的影響 [J]. 浙江工業大學學報, 2018, 46: 458)

[73] Huang F, Cheng P, Zhao X Y, et al. Effect of sulfide films formed on X65 steel surface on hydrogen permeation in H2S environments [J]. Int. J. Hydrogen Energy, 2017, 42: 4561

doi: 10.1016/j.ijhydene.2016.10.130

[74] Zhou C S, Zheng S Q, Chen C F, et al. The effect of the partial pressure of H2S on the permeation of hydrogen in low carbon pipeline steel [J]. Corros. Sci., 2013, 67: 184

doi: 10.1016/j.corsci.2012.10.016

[75] Ma H C, Zagidulin D, Goldman M, et al. Influence of iron oxides and calcareous deposits on the hydrogen permeation rate in X65 steel in a simulated groundwater [J]. Int. J. Hydrogen Energy, 2021, 46: 6669

doi: 10.1016/j.ijhydene.2020.11.129

[76] Slifka A J, Drexler E S, Nanninga N E, et al. Fatigue crack growth of two pipeline steels in a pressurized hydrogen environment [J]. Corros. Sci., 2014, 78: 313

doi: 10.1016/j.corsci.2013.10.014

[77] Jiang Q M, Zhang X Q. Contrastive analysis of ASME standards for route design of hydrogen and natural gas long-distance transportation pipeline [J]. Pres. Vessel Technol., 2015, 32(8): 44

[77] (蔣慶梅, 張小強. 氫氣與天然氣長輸管道線路設計ASME標準對比分析 [J]. 壓力容器, 2015, 32(8): 44)

[78] An T, Peng H T, Bai P P, et al. Influence of hydrogen pressure on fatigue properties of X80 pipeline steel [J]. Int. J. Hydrogen Energy, 2017, 42: 15669

doi: 10.1016/j.ijhydene.2017.05.047

[79] An T, Zheng S Q, Peng H T, et al. Synergistic action of hydrogen and stress concentration on the fatigue properties of X80 pipeline steel [J]. Mater. Sci. Eng., 2017, 700A: 321

[80] Zhang S, Li J, An T, et al. Investigating the influence mechanism of hydrogen partial pressure on fracture toughness and fatigue life by in-situ hydrogen permeation [J]. Int. J. Hydrogen Energy, 2021, 46: 20621

doi: 10.1016/j.ijhydene.2021.03.183

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414