特種合金鋼是專業化強、品種多、批量小的鋼鐵類別,因其性能多樣化和服役性能優良,故在能源開發、石油化工、機電制造、醫療衛生、國防軍事等諸多領域得到應用。近年來,我國特種合金鋼的數量、質量和品種上基本滿足了各行業的發展需求。在這里,本文主要通過總結特種合金鋼的選用設計、生產制備及典型應用案例,讓大家一起了解特種合金鋼。

1

特種合金鋼

特種合金鋼的特性

特種合金鋼是指以鐵為基體,通過適量添加一種或幾種合金元素并輔之以潔凈均勻化制備工藝,使鋼的組織結構發生變化,具備強韌、耐磨、耐熱、耐蝕性能的特種鋼鐵材料。特種合金鋼作為機械零件、工程構件以及復雜裝備重要的材料基礎具有重要作用,廣泛應用于傳動系統、動力系統、耐磨耐蝕以及航空航天等領域。

特種合金鋼的生產和使用一般經歷“自然資源-材料-零件-構件-系統-廢品/資源”的過程。特種合金鋼一般生產規模小、經營分散、更新換代快,而且品種變化頻繁,需要特別的合金元素和成分設計、特殊的組織結構、特別的工藝措施等。

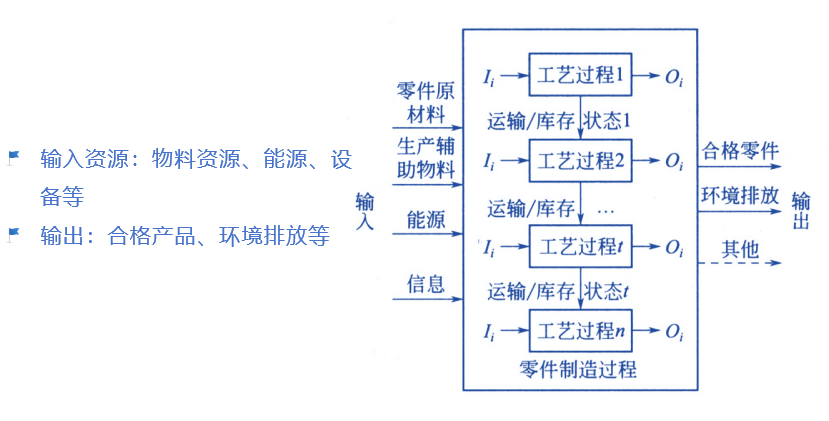

特種合金鋼的生產制造 特種合金鋼產品制造過程包括特種合金鋼制備以及產品加工制造兩大工藝過程。主要是由一系列的工序環節組成(特種合金鋼制備、產品毛坯成形、零件或構件機械加工、材料改性與處理、裝配調試等制造工藝過程)。其中每個工藝過程都作為一組輸入到輸出的單元處理過程,如下圖所示: 圖1 特殊合金鋼產品制造過程輸入輸出

2

特種合金鋼的選用與設計

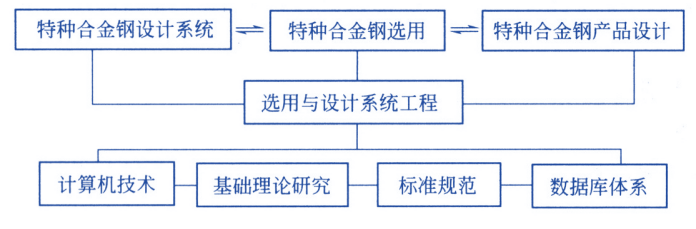

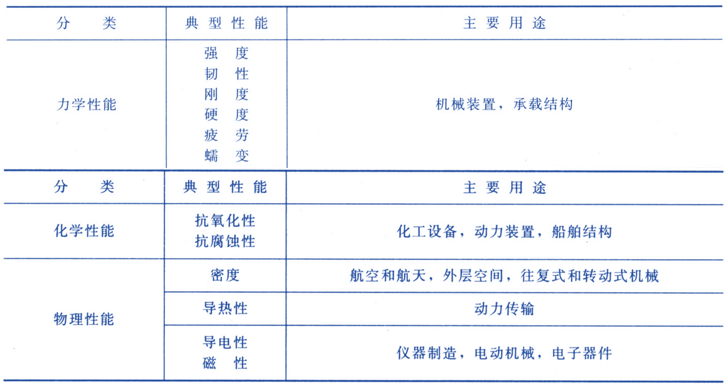

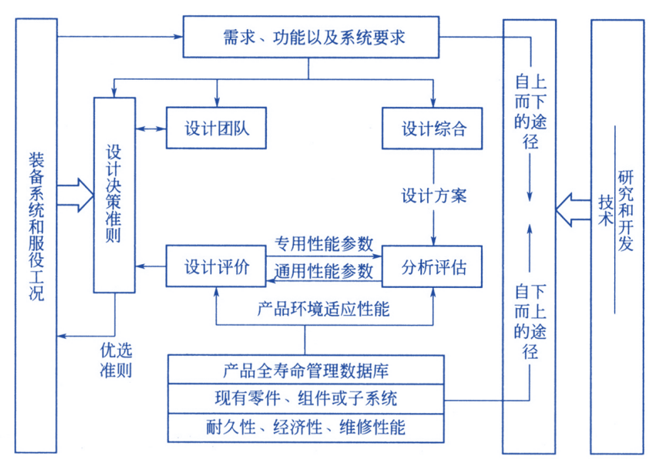

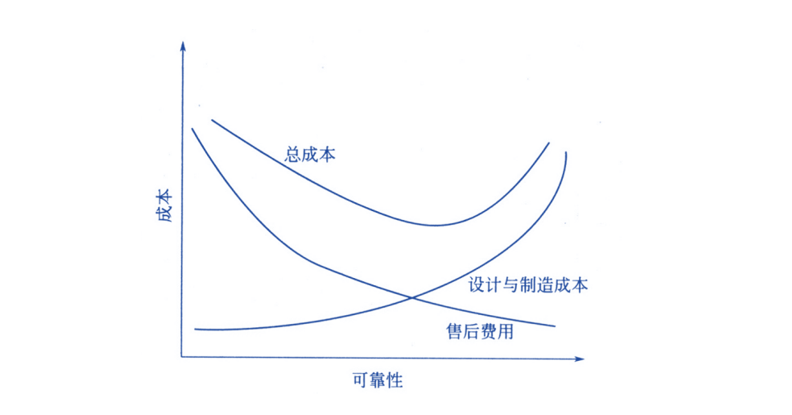

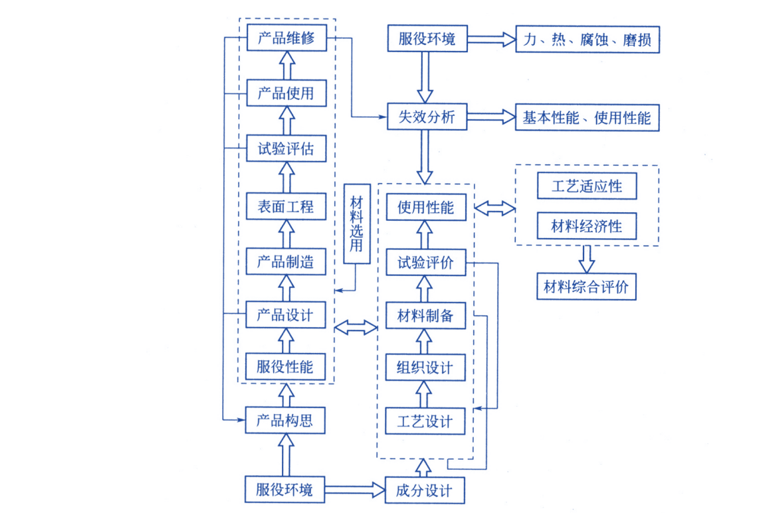

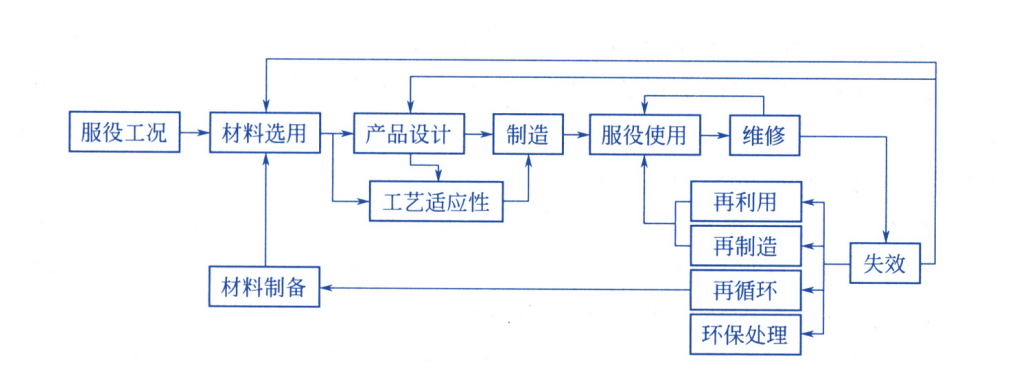

特種合金鋼的選用與設計主要包括材料選用、材料設計和產品設計,三部分存在相互關系如2所示。 圖2 特種合金鋼選用與設計關系 1)材料選用原則:材料使用性能、工藝適應性、經濟型原則; 2)材料設計:產品設計(產品功能、制造過程、產品成本核算)和材料設計。 特種合金鋼的選用 材料選用的重要基礎是找出服役性能能夠滿足確定的服役環境,同時還能兼具基本性能和輔助性能的要求的材料。如表1為構件性能及其用途總結。 表1 裝備制造用零件和構件性能及其應用 特種合金鋼的設計 在特種合金鋼的設計中,需要完成的根本任務是滿足工程構件或機械零件服役環境的使用性能要求。使用性能主要包括:1)基本參數(強度、塑性 、韌性、 疲勞極限等),直接用于設計計算;2)綜合參數(耐磨、耐蝕性能),可用來確定材料選用順序。特種合金鋼使用性能受到成分、內部顯微結構、雜質和缺陷、表面組織及應力狀態等的影響,其中化學成分和組織特征具有主要影響作用。 特種合金鋼設計首先進行的是成分和組織設計,基礎主要包括: 1)鋼的組成合金元素、元素間交互作用以及組成元素所形成的組成相形貌、分布以及特征; 2)鋼的強韌化機制、工藝性能以及耐熱、耐蝕、耐磨性 能的物理本質和基本理論; 3)鋼的化學成分、組織與強度、塑性和韌性間定量或半定量的變化關系; 4)鋼的組成相,在熱力介質耦合作用下的形態與分布演變過程和特征; 5)鋼的組成相的形變,形變強化以及在服務役過程中的變化、斷裂情況。 以上五項相互聯系相互影響,組織結構的選擇需要保證在整個制造過程中工藝是適應的,還需要考慮每一個工序的經濟性,避免出現不滿足服役環境的高成本特種合金鋼。 特種合金鋼產品設計 特種合金鋼產品設計系統包括產品構思、服役性能、產 品設計、產品制造、表面工程、試驗評估、產品使用和產品維修等體系。產品設計中,應將產品看作一個系統,用系統工程的方法進行設計。如圖3所示,產品設計過程采用了自上而下和自下而上途徑相結合的整體性設計思想,其過程具有不斷迭代、逐步收斂和反復評價的特征。 圖3 基于系統工程產品設計過程 產品成本 產品成本主要包括產品全壽命周期費用,即產品設計 、產品制造、產品使用以及環保處理的所有費用。設計或對設計修正的風險定量化是設計程序的一個必要組成部分。總成本與可靠性關系如圖4所示。 圖4 設計與制造成本、售后費用及總成本與產品可靠性的關系 3

特種合金鋼生產制備

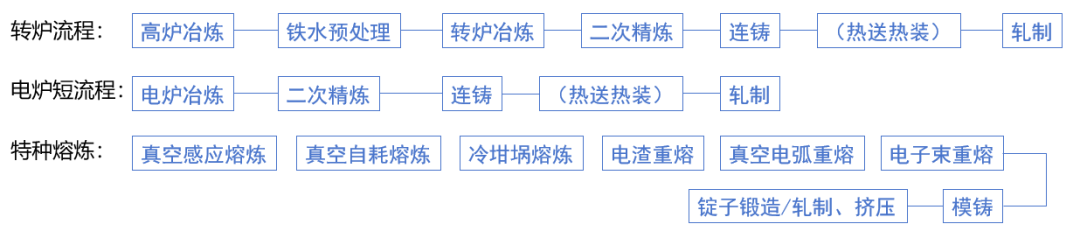

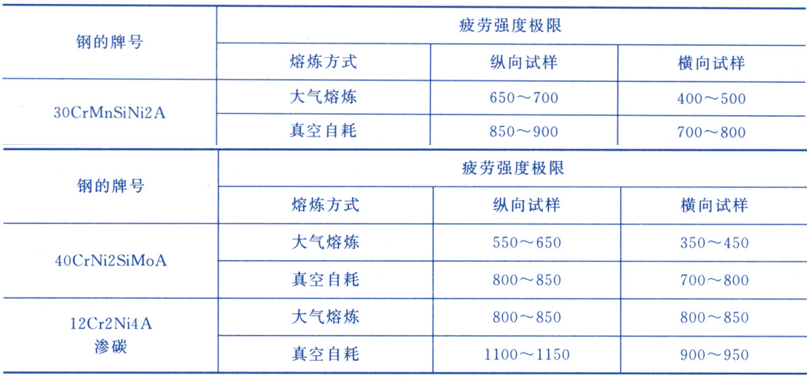

特種合金鋼的冶金水平 冶金技術包括鋼的熔煉、成形和性能控制等,冶金質量對鋼的強韌性具有重要作用,冶煉質量控制主要包括: ①保證鋼的化學成分在設計范圍內,減少成分波動幅度,確保少量和微量元素能有效地加入到鋼中; ②減少鋼錠宏觀和微觀的偏析,保證鋼坯具有良好的均勻化組織; ③減少鋼中有害氣體(H2,N2等)及非金屬夾雜; ④減少有害雜質元素S,P,As和Cu等,控制它們的形態和分布位置; ⑤降低合金成分的偏析。 此外合適的熔煉工藝、提高純凈度等是達到設計指標、獲得高強韌性的重要保證。提高純凈度可以凈化晶界提升鋼的性能,其影響可以參考表2。 表2 高質量合金鋼生產中夾雜物控制的類型和尺寸 新一代特種合金鋼的發展與高純熔煉緊密相關。高純熔煉制備技術作為特種合金鋼性能和服役壽命的保證基礎而獲得訊速發展。真空冶金制備技術改變了在常壓下的物理化學反應條件 ,降低了氣相壓力,實現了活性元素控制、真空下碳氧反應 ,提高鋼的潔凈度水平,如表3所示為典型特種合金鋼純凈度指標。 表3 特種合金鋼的純凈度指標 特種合金鋼的生產過程 特種合金鋼的生產技術水平較普通鋼材生產高,生產流程主要包括轉爐、電爐和特種熔煉三種。 近年來,特種合金鋼的生產發展表現出以下幾個趨勢: 1)在質量和性能上實現現高純凈度、高組織均勻度、高表面質量技術、尺寸高精度; 2)在降低鋼材生產成本方面,開發連鑄連軋技術、控軋控冷技術; 3)在降低零件加工成本方面,開發易切削技術、非調質技術 、在線退火技術、提高產品尺寸精度及表面質量; 4)開發節能降耗技術、高純凈鋼冶煉與澆注技術、夾雜物控制技術、組織均勻性控制技術、表面質量控制技術;整合各項工藝技術,達到系統的最優化。 特種合金鋼的特煉工藝 特種合金鋼特煉生產工藝流程主要包括真空感應熔煉和真空自耗工藝。 1)真空感應熔煉冶金效果 ① 提純精煉:鋼的純凈度指合金中氮、氫、氧等有害氣體,硫、磷、鉛、銻、鉍、砷等有害元素以及非金屬夾雜物含量。 ② 控制成分:真空感應爐熔煉可以精確控制所熔煉的特種合金鋼化學成分。 ③ 提高性能:真空感應熔煉能精確控制化學成分,提高純凈度,從而顯著提高特種合金鋼的物理和力學性能。 2)真空電弧重熔(另一種高純度冶煉制備方式) ① 脫氣 、雜質元素揮發 、夾雜物去除效果 ② 改善鑄錠結品 ③ 提高力學性能 表4 真空電弧重熔對高強度鋼以及滲碳齒輪鋼疲勞強度的影響

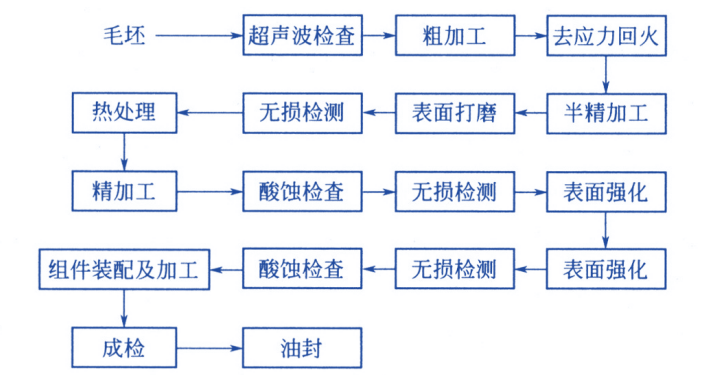

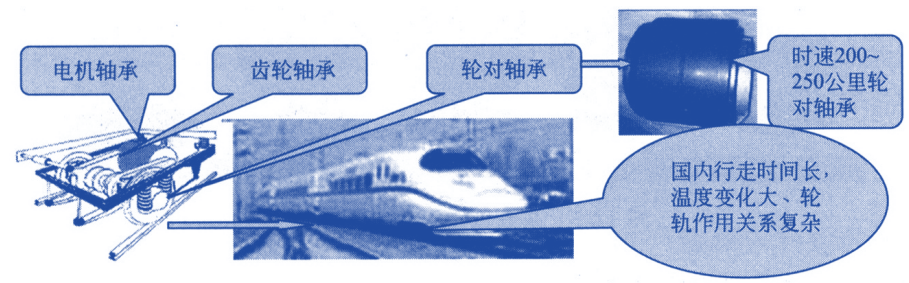

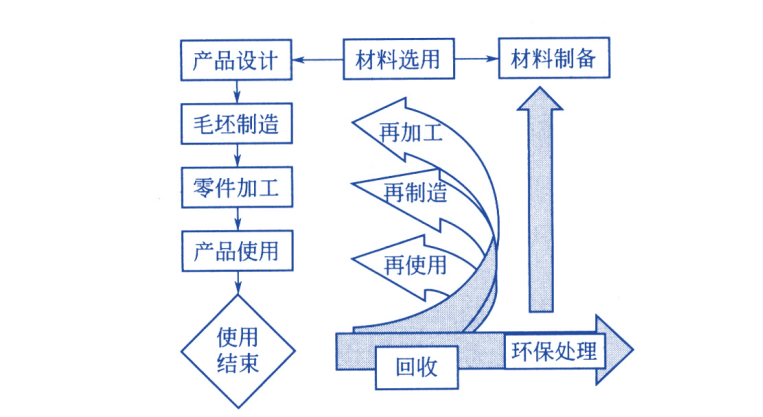

特種合金鋼生產質量管理 特種合金鋼生產質量管理已形成一套標準體系,主要包括質量體系管理、人員素質管理、設備功能精度管理、一體化生產計劃規程、質量信息化管理、過程質量管理、冶金數據庫建設等。具體特征如下: ① 集成質量管理,確保從原料到產品用戶使用的整個過程的優化。 ② 運用產品質量在線檢測、產線運行診斷和分析、設備狀況實時檢測“三合一”的系統診斷技術,確保設備穩定,提高生產效率,優化產品質量。 ③ 精細化管理,制定標準作業程序,強化過程控制能力 ,持續提升現場管理水平。 ④ 建立與完善高質量特殊鋼技術與標準管理體系。 4 特種合金鋼典型應用案例 飛機起落架構件 飛機四大關鍵部件之一就是起落架,起落架作為飛機上的關鍵受力構件,需承受巨大的載荷和強烈的沖擊,與飛機安全息息相關,根據起落架的服役環境,起落架材料應該具有超高強度、剛性和良好的韌性。目前應用廣泛的起落架用材為低合金超高強度鋼(如美國的300M, 法國的35NCD16、俄羅斯的30XCH2A等)。 300M鋼是美國國際鎳公司于20世紀50年代初在4340鋼基礎 上添加了1.5%左右的硅而發展起來的低合金超高強度鋼,具有高強度、高硬度、高韌性、其抗拉強度達到1960-2100MPa,硬度達到 52-56 (HRO),同時還具有良好的塑性斷裂韌性及高的抗應力腐蝕和疲勞性能,其加工工藝圖如圖5所示。 圖5 300M超高強鋼主要加工工藝流程 由于300M鋼本身還具有低導熱性的特點,高的切削功率和低的導熱性兩者共同作用提高了切削溫度,因此該材料切削加工 性極差,嚴重的會導致出現裂紋,引起飛機起落架零部件的耐磨性和疲勞強度大幅下降,縮短工件的使用壽命,威脅安全。 我國已研制與300M鋼性能相當的40CrNi2Si2MoVA鋼,已廣泛應用于飛機起落架和抗疲勞螺栓等關鍵零件的制造,實現了起落架與飛機同壽命使用。 飛機發動機主軸軸承 航空發動機軸承需要高速旋轉,其精度要求高,且服役環境溫度高達200℃-350℃。M50高溫軸承鋼(Cr4Mo4V)被廣泛用于制造航空發動機的主軸軸承,其含有較高的合金元素,具有熱穩定性好、熱強度高、耐腐蝕、抗磨損等特點。這種鋼材制備工藝過程中需要避免局部產生大尺寸碳化物,若碳化物較大,則會出現合金元素富集的化學成分不均勻現象,從而影響M50鋼的沖擊韌性,降低軸承的使用壽命,而且在高速和一定負載條件,會出現滾道表面燒傷、磨損、滾動體回火、打滑、滾道表面疲勞剝落和保持架變形斷裂。 高鐵軸承材料 高速列車軸承在高速、高沖擊狀態下要連續穩定可靠地工作,軸承單元檢修里程要求達到120萬千米以上,因此對軸承設計、軸承材料、軸承制造以及服役評價提出更高要求,高鐵軸承材料應具備高可靠性、長壽命、穩定性等基本要求。高鐵軸承以及應用部位如圖9所示。 圖6 高鐵軸承以及應用部位 在軸承鋼鋼種選擇方面,國外為了保證高速客車安全、可靠、長壽命運行,其軸承現均采用滲碳鋼制造(如美國為8720鋼和 8320鋼,日本新干線時速320千米的高速客車選用與 320鋼相近的滲碳鋼)。目前,國內用于鐵路車輛軸承的軸承鋼牌號 為GCr18Mo, G20CrNi2MoA和 GCr15。其中,GCr18Mo貝氏體淬火鋼用來制造客車軸承的內外套圈,GCr15馬氏體淬火鋼用于制造滾動體,可滿足時速160km以下客車的需要。滲碳軸承鋼具有抗疲勞能力強、耐沖擊、承受載荷大等特點,隨著車速 的進一步提高,要求其必須具備更高的沖擊韌性、斷裂韌性和抗接觸疲勞能力。 5 特種合金鋼選用與設計發展 特種合金鋼選用與設計包括材料選用和產品設計,目前已具有以下幾方面的特點: 1)數值化作為特種合金鋼發展基礎,使得材料選用與設計更加科學便捷,與材料產品設計、制造技術、計算機技術、網絡技術、可靠性技術及管理科學進行交叉、融合。 2)產品質量是特種合金鋼選用與設計發展的關鍵。 3)環境條件定量化是特種合金鋼選用與設計發展的依據。 4)集成化、系統工程是特種合金鋼選用與設計發展的方法。 5)計算機技術是特種合金鋼選用與設計發展的途徑。 圖7 特種合金鋼的選擇與設計流程 傳統的特種合金鋼產品全壽命周期是“設計-選材-制造-使用-維修-報廢”,其過程是一個開環系統。隨著全壽命周期理論的延伸和發展,形成了新的全壽命周期,即 “設計-選材-制造-使用-維修-再生”,其過程是一個半閉環系統,如圖7。 圖8 鋼的選用與設計和產品壽命周期的關系 現階段特種合金鋼的設計生產已經走向綠色制造模式,該模式是以循環經濟為準則,以產品全壽命周期設計和管理為 指導,以環境負面影響最小、資源利用率最高為目標,以先進技術為基礎,促進資源持續利用。我國還創立了中國特色的循環經濟模式,能夠達到減量化原則、再利用原則、再制造原則和再循環原則。因此,特種合金鋼的選用與設計需要參考以上原則要求,進而保證循環經濟的實現。 圖9 鋼的選用與設計和循環經濟關系

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414