燃氣-蒸汽聯合循環機組因其具有高效低耗、建設周期短、對環境污染小等優勢而被廣泛推廣和使用。但是在燃氣-蒸汽聯合循環機組余熱鍋爐的運行和使用中,會因為各種原因出現腐蝕泄漏問題,導致機組停機,不僅會使供電質量下降,還會給發電企業帶來了巨大的經濟損失。基于此,為保證燃氣-蒸汽聯合循環機組余熱鍋爐的安全穩定運行,分析余熱鍋爐腐蝕泄漏的主要原因,并提出緩解與預防措施具有重要意義。

01 低壓系統流動加速腐蝕減薄導致的泄漏

流動加速腐蝕(Flow Accelerated Corrosion,簡稱FAC)現象主要發生在運行溫度為120~180 ℃的區域,該溫度區域Fe3O4的溶解度最大,在介質水流的不斷沖擊沖刷下,該區域形成的Fe3O4保護膜極易溶解和脫落,并在水流的作用下,Fe2+等被溶解物質的濃度降低,并且當水流的流速達到一定程度時,已經處于疏松狀態的Fe3O4保護膜會隨時被沖蝕,導致低壓系統設備中需要被保護的金屬直接暴露于水中,打破了原有氧化生成Fe3O4保護膜反應的平衡,反應的平衡被打破,進而向著金屬水解方向迅速進行。

對于燃氣-蒸汽聯合循環機組余熱鍋爐,其低壓系統的運行溫度處于120~180 ℃,因此在省煤器、蒸發器上部的出口彎頭處、汽包內被水流長時間沖擊處等區域極易發生FAC,導致金屬失去保護膜而暴露出來,進而造成金屬材料不斷變薄直至發生泄漏。

由FAC現象引起的腐蝕減薄泄漏的案例較多,例如某廠低壓省煤器出口管出現減薄泄漏問題,導致停工維修,泄漏的主要部位是省煤器中水流轉向處,因水流的轉向沖擊導致FAC;又例如某廠出現低壓汽包設備中的導水隔板變薄,進而出現斷裂,最后引發鍋爐泄漏問題,也是由于FAC導致導水隔板的強度下降,進而影響了蒸汽的質量。

原因分析

FAC的發生存在兩個過程,一是腐蝕過程,本質為化學反應過程;二是流動加速腐蝕的過程,本質為物理過程。其中,化學過程為腐蝕發生的主要因素,但是由于物理過程的存在,導致腐蝕的發生機制產生了一定變化。經研究得出,影響FAC發生的主要因素包括溫度、pH值、含氧量、材料的耐蝕性以及流速。

1 溫度

FAC產生的原因是Fe3O4受到溫度條件的影響,導致溶解度變化引起的,加上工質水流的沖刷,致使金屬材料不斷被侵蝕變薄,最后被工質穿透,導致泄漏。因此,當工質處于靜止狀態時,在排除了工質水沖刷的影響和條件下,腐蝕發生的速率與Fe3O4在工質中的溶解度存在一定的關系,且溶解度與工質溫度有關(表1)。

當工質溫度處于較低水平時,Fe3O4的溶解度相對較小,此時腐蝕發生的速率較低;當工質溫度升高時,Fe3O4的溶解度不斷上升,此時腐蝕速率不斷增加;當溫度達到150 ℃時,Fe3O4的溶解度最大,腐蝕速率也最高;當溫度超過150 ℃時,Fe3O4的溶解度下降,但是由于工質的氧化能量提升,逐漸地將Fe2+氧化,將Fe2+轉變為Fe2O3,由于Fe2O3質地緊密、難溶于水的特性,抑制了腐蝕現象,此時腐蝕速率隨著溫度的不斷升高而逐漸回落。

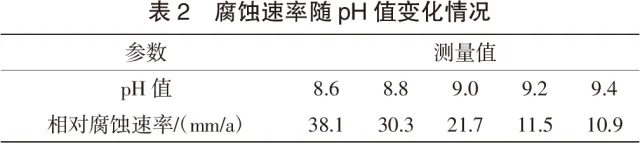

2 pH值

腐蝕速率與pH值的高低有著直接關系(表2)。隨著pH值的不斷升高,金屬的相對腐蝕速率在不斷下降。但是,并不是pH值越高越好,當pH過高時,此時處于強堿性環境,若設備管道存在水垢的情況下,極易發生垢下堿濃縮現象進而導致腐蝕。

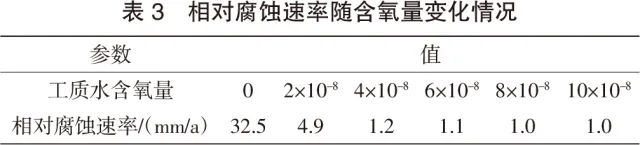

3 含氧量

FAC是一種發生在ORP(oxidation-reduction potential,氧化還原電位)低于0的還原性環境下的腐蝕現象。而工質水的含氧量越低,則ORP越低,從而導致工質水減弱了將Fe2+氧化成膜的能力,并降低了使氧化膜處于活性狀態的能力,氧化膜的減少和活性減弱會使相對腐蝕速率變大(表3)。

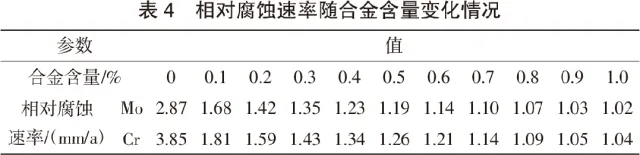

4 材料的耐蝕性

鍋爐材料的等級與金屬材料中稀有金屬如Mo、Cr的含量有關,其含量越高,材料的等級越高,進而降低FAC的能力越強,FAC的腐蝕速率越低(表4),但是材料的耐蝕性無法徹底消除FAC的影響,僅能降低材料更換的頻率,提高管道的使用年限。

5 工質流速

工質的流速對于FAC的影響程度最高,當工質的流速越高,鈍化保護膜生成的環境越惡劣,金屬材料表面形成鈍化保護膜的難度也就越高,在失去保護膜的情況下,金屬表面晶粒更易被工質沖刷,尤其在工質流向轉變處,此處的沖刷力度最大,FAC現象也就最明顯(表5)。

緩解與預防措施

(1) 提高給水的pH值。緩解與預防FAC最直接、最簡單的方式就是通過添加堿性物質(例如氨、NaOH)提高給水的pH值。但是NaOH屬于強堿,用量控制不當易形成垢下堿濃縮,造成二次傷害,因此加氨是最適宜的方式,給水pH值建議控制范圍為9.6±0.2。此時Fe-H2O體系的ORP與pH值處于平衡狀態,更利于鈍化膜的產生。

(2) 提高給水的含氧量。采用給水加氧工藝,可推進Fe2+氧化成Fe3+的反應進程,并且在氧的去極化作用下,金屬材料的表面形成Fe3O4、Fe2O3雙層的氧化膜,這種由不同結構形成的雙層氧化膜,比單層氧化膜更加致密與完整,因此保護能力更強。此時Fe-H2O體系的ORP在50~300 mV,處于完全鈍化,灰黑色疏松狀態的氧化膜在給水加氧的方式下,會轉變為紅色致密狀態進而增加相應的保護能力。

(3) 材料選擇與機組設計。可在機組的設計階段,盡量對流速、管道布置進行控制,避免發生強烈湍流情況,若難以避免,則需要通過材料的選擇進行解決,選擇對于FAC抗性較好的材料。在低壓系統受熱面水流彎頭部位,在發生FAC腐蝕的重災區,可采用替換管道材料的方式,利用Cr含量在0.5%以上的低合金鋼進行替換,可對FAC腐蝕起到緩解與預防作用。

02 蒸汽質量不良造成蒸汽側腐蝕泄漏

原因分析

由于蒸汽質量不良造成蒸汽側腐蝕泄漏的現象也比較常見。例如,某廠3號鍋爐由于蒸汽的質量不良,高壓過熱器進口段發生腐蝕泄漏,經檢修發現高過受熱面存在多處泄漏,主要漏點在距離高過冷段翅片上邊界0.8 m處。經泄漏原因探查發現,由于該廠的高壓包內旋風分離器設備發生傾斜,導致蒸汽攜帶水,再加上高壓飽和蒸汽取樣管為單側取樣方式,未能及時地發現異常,導致在高壓一級過熱器入口處,不合格的蒸汽以及攜帶的水被加熱、烘干,導致向火側沉積大量的鹽類雜質形成鹽垢,并且由于溫度過高,在鹽垢下引發鹽類雜質濃縮,進而出現垢下腐蝕,最終導致管道變薄而泄漏。

又如某廠1號爐啟動時出現鍋爐汽水損失率上升的異常情況,為探明汽水損失率異常上升的原因進行了隱患排查,發現直接原因是1號高壓過熱器后的煙氣溫度比正常情況偏低,經進一步分析,懷疑導致煙溫偏低的原因是可能是1號高壓過熱器發生了泄漏。通過停爐查漏,發現1號高壓過熱器的鰭片管在進口段存在多處泄漏。經泄漏原因探查,主要是由于給水質量差導致蒸汽質量不良,并且高壓包內除霧洗汽鐵絲網變形、脫落,且僅有一個蒸汽引出管,導致大量蒸汽從管口下方的兩個除霧裝置位置流入,使這兩個除霧裝置的流速、流量超限,發生振動進而使除霧裝置產生位移、形變,導致蒸汽帶水。由于蒸汽雜質溶解和機械攜帶的作用,蒸汽質量不良引發管道腐蝕、局部過熱結垢,發生垢下腐蝕。

緩解與預防措施

(1) 重視對高壓汽包內旋風分離器狀態的檢查。應重點檢查旋風分離器的固定情況,檢查用于固定的螺絲是否松動、墊片是否損壞缺失、百葉窗是否牢靠、設備是否存在傾倒等,若出現松動、脫落、丟失等情況應及時分析去向,尋找殘余部件,并及時加固與更換。

(2) 重視對高壓汽包頂部汽水分離鋼絲網(板)狀態的檢查。檢查鋼絲網是否位移,是否出現形變以及脫落等情況,若出現此類情況,則需要對鋼絲網(板)的框體固定處進行加固處理,增添固定措施,減少相鄰固定處之間的間隔。

(3) 落實與加強對高壓汽包腐蝕情況的檢查工作。可采用割管檢查或者利用內窺鏡檢查的方式,割管檢查切除處應設置在一級高壓蒸汽側的換熱管進口1~3 m處;內窺鏡插入位置應設置在進口集箱出口連接短管(需割除)處。重點檢查設備內部的腐蝕、結垢情況,當問題較為嚴重時需要對管道甚至設備進行更換。

(4) 落實對高壓汽包水位的觀察工作,及時發現異常波動,并且判斷蒸汽的品質是否存在惡化問題,還需要加強對高壓飽和蒸汽鹽濃度變化情況的關注,出現異常應及時排查處理。此外,優化高壓飽和蒸汽取樣管取樣方式,將單側(左/右)取樣優化為兩側(左+右)取樣。

03 水系統循環不良造成局部腐蝕泄漏

原因分析

由于水系統循環不良進而對高壓蒸發器產生不良影響,也是產生余熱鍋爐腐蝕泄漏的主要原因之一。

例如,某廠高壓蒸發器發生的垢下腐蝕減薄泄漏案例,經排查,泄漏位置為迎煙側首排、緊鄰中心線右側、集箱下方向3.6 m標高處的管道。經泄漏原因探查發現,直接原因是旋風分離器固定處的螺絲松動,墊片在工質沖刷下發生破碎并脫落,脫落后的墊片流入并卡在管道內部,進而引起卡住處變形、變漲,正是由于管道內部墊片的堵塞,使管道可流動工質的截面變小,導致工質的流動速度降低,在沖洗聯箱及爐前殘留的鐵屑等,因工質流動變慢未被沖走而遺留在管道中,在管道中不斷沉積受熱而結垢,并因膜態沸騰濃縮反應在垢下形成了閉塞電池,閉塞電池的作用使管道減薄,最終發生泄漏。總結泄漏的根本原因是,水系統循環不良,未能及時帶走異物。

緩解與預防措施

(1) 與避免高壓蒸汽側出現腐蝕泄漏對策與措施相同,應重點檢查旋風分離器的固定情況,檢查用于固定的螺絲是否松動,墊片是否損壞缺失,百葉窗是否牢靠,設備是否存在傾倒等,若出現松動、脫落、丟失等情況應及時分析去向,尋找殘余部件,并及時進行加固與更換。

(2) 切實保障高壓汽包的日常連續排污工作的效果,在排污過程中要確保所有的連排門處于全開狀態,進而保證排污的徹底,以保證蒸汽品質合格,保證水循環系統運行的高效性與穩定性。落實對鍋爐啟動階段的水沖洗工作,降低因結垢引發的垢下腐蝕現象的發生。

04 結 束 語

針對由于低壓系統FAC腐蝕、蒸汽質量不良和水系統循環不良造成的余熱鍋爐腐蝕泄漏問題,可通過加強與落實鍋爐及有關設備的檢查工作、對水質進行質量控制、對水汽進行監督和把控等措施進行緩解和預防。

此外,造成泄漏的原因還有很多,如酸洗作業不當、設備焊口存在缺陷等,相關設計和管理人員應根據實際情況采取針對性措施和對策,保證燃氣-蒸汽聯合循環機組余熱鍋爐的穩定運行。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414