常可可,王立平,等:極端復雜環境服役材料表面與界面研究進展

2025-04-17 14:47:12

作者:常可可,王立平,等 來源:前瞻科技雜志

分享至:

文章摘要

隨著重大工程和高技術裝備的不斷發展,材料服役環境趨于極端化和復雜化,包括高溫、高壓、強腐蝕、輻射等極端條件和多因素耦合復雜條件,材料的表面與界面行為受到顯著影響,進而導致其服役性能下降甚至失效。針對極端復雜環境下的服役需求,表面與界面工程成為提升材料穩定性、可靠性與壽命的關鍵技術手段。文章綜述了近年來極端復雜環境服役材料的表面與界面研究進展,討論了高溫、腐蝕、輻照等極端環境中的材料損傷失效機制、表面涂層技術、界面改性方法及多尺度模擬與預測等方面的研究。結合當前研究現狀與挑戰,提出了未來發展方向,包括原位動態可視化的多因素耦合損傷研究、人工智能輔助的表面與界面研究、表面多功能化和智能化、綠色可持續表面與界面工程。文章旨在為極端復雜服役環境材料的深入研究與實際應用提供理論基礎和支撐,并為政策制定和產業化應用提供科學依據。

隨著現代工程技術的高速發展,材料的應用場景已逐步從傳統的常規工況擴展到極端復雜的服役環境中,如航天器、高溫燃氣輪機、深海裝備、核能設施等高技術領域(圖1)。在這些領域中,材料所面臨的環境不僅包括高溫、高壓、強腐蝕、輻照等單一因素,還常常包含多因素耦合作用,如熱-力耦合、化學-應力耦合、輻射-熱-力耦合等。表面作為材料與外部環境直接接觸的區域,界面作為材料內部不同相或層次之間的過渡區域,二者在極端復雜環境中對材料整體性能起著重要作用,但也是最易受到損傷的關鍵部分。表面氧化、腐蝕、裂紋萌生與擴展、界面失效,往往是導致材料性能退化乃至整體失效的主要原因。

圖1 材料服役主要涉及的極端復雜環境(來源:Springer Nature Limited)

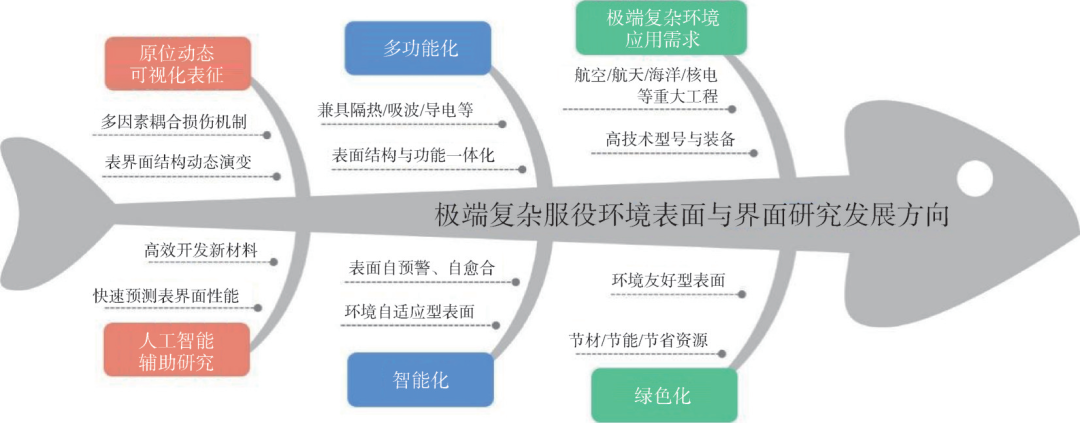

Fig. 1 Main extreme and complex service environments of materials (Source:Springer Nature Limited)面對極端復雜環境對材料的嚴苛要求,表面與界面工程成為提升材料穩定性、可靠性和壽命的關鍵技術之一。材料的表面與界面不僅決定了其在極端環境中的耐久性,還在提升材料綜合性能、降低維護成本、延長使用壽命等方面發揮著重要作用。因此,對極端復雜環境服役材料表面與界面的研究,不僅具有重要的科學意義,而且在國家重大工程和高技術裝備的戰略部署中占據重要地位。近年來,隨著原位試驗技術、表面涂層技術和多尺度模擬手段的快速發展,材料在極端復雜環境下的表面與界面行為得到了更為深入的研究。原位試驗技術的發展使得研究者能夠實時觀測表面與界面的演化過程,揭示材料在極端服役環境下的微觀機制。同時,表面涂層技術的進步為材料在復雜工況下的穩定服役提供了有效的防護手段,可以顯著改善材料的耐磨性、抗腐蝕性和抗氧化性能,延長服役壽命。此外,多尺度模擬技術為表面與界面的行為研究提供了重要的理論支持,幫助研究者深入理解界面反應、材料擴散等過程。通過結合試驗與模擬手段,研究者逐步建立了從原子分子尺度到微納尺度、再到宏觀尺度的多尺度模型,用于解析材料表面與界面的損傷與失效機制。綜上所述,表面與界面工程的研究不僅是材料科學發展的核心和前沿,也是支撐重大工程和高技術裝備實現高效穩定運行的關鍵技術基礎。深入研究材料表面與界面的成分、結構和服役行為,將為提升極端復雜環境下材料的穩定性和安全性提供理論基礎和支撐。因此,文章系統總結極端復雜環境服役材料表面與界面的損傷失效機制、關鍵技術進展及模擬預測方法,討論當前研究面臨的挑戰與未來發展方向,旨在為該領域的深入研究與實際應用提供理論指導和政策建議。在極端復雜環境中,材料表面與界面的行為決定了其整體服役性能與損傷失效模式。由于高溫、腐蝕、輻照等多因素耦合環境的共同作用,材料的表面與界面發生復雜的結構演變,包括氧化、相變、裂紋萌生與擴展等,這些現象通常跨越不同的時空尺度。通過系統研究表面與界面的多因素耦合損傷機制和多尺度行為,能夠更全面地揭示材料的損傷失效機制。不同于常規環境單一因素引起的材料損傷失效,在極端復雜環境下,材料表面與界面的損傷失效往往由多種因素共同作用引起,表現出明顯的多因素耦合特征。高溫耦合環境中的氧化、腐蝕耦合環境下的化學反應或電化學過程、輻照耦合環境下的晶格損傷及力學失效,使得材料表面與界面的行為極為復雜。在高溫環境熱-力耦合工況下,例如在火箭發動機和燃氣輪機中,金屬合金表面容易形成氧化膜,如Ni基高溫合金表面會生成一層連續致密的Al2O3層,能夠提供一定的保護作用。然而,在高溫和交變溫作用下,Al2O3氧化膜容易發生破裂,導致氧擴散加速、內部氧化嚴重,最終引發保護層剝落與界面失效。此外,高溫環境導致晶界處的原子擴散加速,析出相的形核與長大也會加速材料的退化過程。在腐蝕環境電化學-應力耦合工況下,關鍵部件和材料暴露于含鹽水環境中,易發生點蝕和晶間腐蝕。腐蝕介質通過晶界或缺陷路徑滲透至材料內部,導致局部失效。電化學腐蝕與應力、高溫的共同作用,會進一步引發應力腐蝕開裂。在海洋環境下,鈦合金表現出優異的耐腐蝕性,但在循環加載下的熱腐蝕行為,發現熱腐蝕顯著降低了合金的耐疲勞性能,尤其是由表面腐蝕坑加速了裂紋擴展。在輻照環境熱-力耦合工況下,如在核反應堆和航天器應用中,高能輻射使得材料的晶格中形成空位、位錯環等缺陷。這些缺陷聚集在晶界或界面處,會誘發局部相變或微裂紋的形成,溫度升高、摩擦力等耦合因素會加劇原子擴散、界面遷移與表面損傷,使材料性能進一步退化。綜上,在多因素耦合環境下,材料表面與界面的損傷失效行為較為復雜,具有高度的非線性、非穩態特征,對材料表面與界面行為的研究提出了更高的要求。材料表面與界面的損傷失效行為具有明顯的多尺度特征,從原子分子尺度的原子擴散與結合,到微納尺度的晶界行為與應力分布,再到宏觀尺度的裂紋擴展與服役性能。通過多尺度分析,可以全面揭示表面與界面的演變機制。在原子分子尺度上,表面與界面的行為主要表現為原子與分子的擴散、結合與重構。近年來,研究者利用透射電子顯微鏡(Transmission Electron Microscope, TEM)和同步輻射X射線等先進表征技術,實現了對界面原子結構及其動態演變過程的實時觀測。同時,基于密度泛函理論(Density Functional Theory, DFT)和分子動力學(Molecular Dynamics, MD)模擬,研究者可以深入揭示界面處的電子結構、結合能及原子擴散行為。在微納尺度上,表面與界面行為主要涉及新相生成、相變動力學、晶界析出相、應力集中等復雜現象。表面作為材料與環境交互的關鍵區域,在高溫環境下表面反應與界面行為往往協同影響材料的整體服役性能。表面氧化層的形成不僅為基體提供了一定的保護作用,還可能改變界面處的應力分布,從而影響晶界的穩定性。晶界作為應力集中區域,是裂紋萌生與擴展的主要位置。在高溫條件下,晶界處的原子遷移加速,導致析出相的形成與長大,會影響界面的穩定性。然而,析出相在晶界處的不均勻分布,則易引發局部應力集中,降低材料的疲勞壽命。在宏觀尺度上,表面涂層的耐久性與裂紋擴展行為是評估材料服役性能的重要指標。例如,涂層在高溫條件下表現出優異的耐氧化性能,但涂層在高溫與交變載荷作用下易發生剝落與開裂,通過高溫熱循環試驗,可以模擬實際服役環境,評價涂層的穩定性與抗裂紋擴展能力。同時,通過有限元法(Finite Element Method, FEM)與試驗結合,可以預測涂層在不同載荷與溫度條件下的失效行為,為涂層設計提供理論指導。在極端復雜環境中,材料的表面與界面行為往往受到力、溫度、化學/電化學等多因素耦合影響。這種多因素協同效應加速了材料表面與界面的失效過程,導致材料服役壽命縮短。因此,建立有效的多因素耦合模擬與預測方法,成為揭示表面與界面行為及優化設計的重要途徑。1)熱-力耦合模擬。在高溫和力學的共同作用下,尤其是在燃氣輪機、火箭發動機等高溫部件中,熱膨脹和應力集中常常加速裂紋的萌生與擴展。熱-力耦合模擬,尤其是基于FEM的模擬,是研究這種協同效應的主要手段之一。通過建立溫度場與應力場的耦合模型,可以對材料表面裂紋擴展過程進行動態預測。相圖計算技術(Computer Caclculation of Phase Diagram, CALPHAD)與相場法作為模擬相圖相變及裂紋演化的方法,能夠模擬熱-力耦合條件下的微觀結構演變過程,揭示氧化膜破裂與裂紋擴展之間的內在聯系。2)腐蝕-應力耦合效應與預測。在腐蝕環境中,應力與化學反應的協同作用往往導致應力腐蝕開裂和腐蝕疲勞,在深海裝備中尤為常見。腐蝕介質通過晶界、微裂紋等路徑滲透至材料內部,在應力作用下形成裂紋并逐步擴展。MD模擬作為研究微觀尺度應力腐蝕的重要手段,能夠揭示腐蝕介質與界面反應的動態過程。通過試驗數據與腐蝕疲勞模型相結合,可以實現腐蝕疲勞壽命的預測。例如,在鈦合金的腐蝕-疲勞研究中,結合應力場、化學反應與裂紋擴展的耦合模擬,為優化材料的抗疲勞性能提供了理論依據。3)輻照-熱-力耦合模擬。在核能設施和航天器應用中,材料表面與界面需要承受高能輻射、溫度變化與力學載荷的共同作用,導致輻照損傷與力學失效的協同加速。核反應堆中的鋯合金在輻照條件下,會形成大量空位、位錯環等輻射缺陷,這些缺陷在溫度升高和機械載荷作用下逐漸聚集,最終形成微裂紋并擴展。蒙特卡羅(Monte Carlo, MC)方法與MD模擬是研究輻照損傷的主要手段。MC方法可以模擬高能粒子輻射下的缺陷形成過程,而MD模擬則可以追蹤缺陷在微觀尺度的演化行為。此外,結合熱應力與力學場耦合,可以預測輻照條件下材料的宏觀性能變化。例如,研究發現氦氣泡在高溫輻照環境中聚集于晶界,降低了晶界強度,導致材料的脆化。4)人工智能輔助的多因素耦合預測。隨著高性能計算與機器學習技術的快速發展,人工智能(Artificial Intelligence, AI)模擬逐漸成為多因素耦合模擬的重要方向。傳統的數值模擬方法往往需要大量計算資源,且在多因素耦合條件下難以完全揭示材料的復雜行為。而基于機器學習的數據驅動模型,通過對大量試驗數據與模擬結果的訓練,可以實現快速、準確的性能預測與優化設計。例如,研究者利用神經網絡算法開發了基于合金成分、溫度和氧化環境等輸入變量的高溫氧化預測模型。試驗結果表明,AI模型能夠有效預測鎳合金的抗氧化性能。這種數據驅動的預測方法,不僅可以加速材料的設計與優化,還能夠為多因素耦合的材料行為提供理論支持。極端復雜環境對材料表面與界面的穩定性提出了嚴苛要求,而表面與界面工程技術的創新發展正朝著多功能一體化的方向推進。通過結合抗氧化、耐磨損、抗腐蝕和抗輻射等多種功能的協同優化,表面涂層技術、表面改性方法與界面優化策略成為提升材料服役性能的重要手段。中國在表面與界面工程領域的研究已有顯著進展,但與國際先進水平相比仍存在一定技術差距,尤其在高端應用和創新性涂層設計方面需要進一步追趕。表面涂層技術是保護材料表面免受極端環境侵害的核心方法,能夠有效提升材料的耐磨性、抗腐蝕性和抗氧化性能。通過物理氣相沉積(Physical Vapor Deposition, PVD)和化學氣相沉積(Chemical Vapor Deposition, CVD)技術,可以為材料表面提供高致密性、高均勻性的保護涂層,顯著提高耐磨性和抗氧化性。近年來,表面多功能一體化逐漸成為研究熱點,利用納米復合涂層和多層結構,協同優化抗輻照、耐磨損等多重功能,在真空環境中宏觀尺度接觸界面上實現長期穩態低摩擦;通過自對準陽離子化石墨烯氧化物納米片增強環氧涂層的抗腐蝕性能,可以顯著提高涂層的物理屏障效應。在這個方向上,中國已取得一定突破,PVD和CVD技術應用廣泛于航天、制造、能源等領域,但在高端納米結構設計和多功能一體化涂層的創新方面,還需進一步趕超國際先進水平。表面改性與納米結構設計是提升材料性能的另一重要途徑。激光表面改性技術通過高能量激光束快速加熱材料表面,使其發生熔化與快速凝固,形成致密的表面結構,顯著提高材料的耐磨性與抗疲勞性能。等離子體表面處理技術則通過高能等離子體轟擊材料表面,引入活性元素或改變表面微觀結構,從而提高表面性能。近年來,表面納米結構的設計,尤其是納米晶粒的形成,已成為增強材料耐磨性和耐腐蝕性的有效手段。中國在激光表面改性與等離子體技術的應用方面已取得了一定成效,但與發達國家相比,需要進一步提升多功能、定制化表面結構的系統設計能力和產業化經驗。界面優化是提升材料性能的關鍵策略,尤其在金屬-陶瓷復合材料、涂層與基體界面中,界面的結合強度與穩定性對整體性能起到決定性作用。在金屬-陶瓷復合材料中,異質界面的設計與優化尤為重要,通過引入微量合金元素、析出相或中間過渡層,可以改善界面結合強度,減少熱應力引起的界面失效。在多功能復合材料中,界面設計還可實現高溫抗氧化性能、力學性能等多重性能的協同優化。此外,在極端復雜環境中服役的材料界面,通過發生相變反應,可以實現自組裝結構,引起界面強化,從而顯著延長材料的使用壽命。中國在金屬-陶瓷復合材料的界面設計與應用方面已有較大進展,但與世界領先水平相比仍有一定差距,特別是在界面改性與復合材料的多功能設計和精細化調控方面。面對極端復雜服役環境的嚴峻挑戰,材料表面與界面的研究在不斷取得進展的同時,也暴露出諸多瓶頸與不足。未來的研究應在理論創新、試驗技術突破及智能化設計等方面同步推進,通過學科交叉融合,探明環境作用機制、材料表面與界面損傷演化規律,發展表面與界面結構-性能調控新理論、新方法,構建更加高效的材料設計與應用體系。針對極端復雜環境應用需求,從5個關鍵方向探討材料表面與界面研究的未來發展趨勢與挑戰(圖2)。

圖2 極端復雜環境應用需求下未來發展方向

Fig. 2 Future development directions in response to application demands of extreme and complex environments

3.1 原位動態可視化的多因素耦合損傷研究是未來的關鍵技術發展方向

極端復雜環境中,材料的表面與界面行為往往受到多因素耦合作用的影響,包括力學、熱學、化學、電磁場等的協同作用。這些耦合作用使得材料的損傷行為呈現出典型的非穩態和非線性特征。現有表征技術在實時觀測這些復雜行為方面仍存在局限,特別是在高溫、高壓、輻照等極端條件下的原位動態研究。未來,需要發展高分辨率、原位動態可視化技術。例如,基于同步輻射的四維顯微成像、TEM結合原位環境模擬裝置、超快光譜技術等。這些技術將有助于捕捉表面與界面在多因素耦合條件下的動態演化過程,從微觀到宏觀揭示損傷機制及其演變規律,為構建多因素耦合理論模型提供重要支持。當前,原位動態觀測技術在極端環境中的應用仍面臨技術突破的瓶頸,需要更高的空間時間分辨率和更強的耐受極端環境能力。

3.2 AI輔助的表面與界面研究將在提高材料設計效率上發揮重要作用

隨著大數據技術和AI的快速發展,通過整合試驗數據和模擬結果,AI可以用于快速預測表面與界面的關鍵性能,包括抗裂紋擴展能力、耐腐蝕性能、抗輻照能力等。同時,AI可以加速新型涂層材料與界面結構的設計優化。例如,通過構建基于神經網絡的性能預測模型,研究者能夠在短時間內探索多因素耦合條件下材料行為的優化路徑。未來,需要進一步發展智能化、多目標優化算法,結合試驗與模擬數據,構建從性能預測到工藝設計的閉環優化體系,高效開發新型表面與界面材料。盡管AI在預測材料行為方面有著巨大的潛力,但在處理極端環境下的復雜性與不確定性時,仍面臨模型適用性、數據準確性等方面的挑戰。

3.3 表面多功能化設計將成為滿足極端復雜環境多樣化服役需求的關鍵

極端復雜環境對材料的服役性能提出了多樣化的需求,單一功能的表面工程技術已難以滿足實際應用的要求。未來表面工程的研究將更加注重多功能一體化設計,通過合理的結構與成分調控,實現表面的多重防護功能。例如,同時具備抗氧化、耐磨損、抗腐蝕及抗輻射性能。通過多層結構設計,一方面,提升涂層與基體的力學匹配性,延長其服役壽命;另一方面,兼具隔熱、吸波、導電等功能特性。表面結構與功能一體化的實現依賴于材料微觀結構的精準調控、多層設計的優化及先進制造技術的發展,為材料在航空航天、深海探測等領域的應用提供重要支持。實現多功能涂層和表面一體化設計的關鍵在于如何精確調控材料的微觀結構和設計梯度功能,同時在實際應用中確保其長期穩定性和可操作性。

3.4 表面智能化將顯著提升材料的使用安全性與服役壽命

未來的表面工程技術將更加注重智能化發展,通過引入傳感與響應功能,使材料表面具備自預警、自愈合和自適應能力。在自預警方面,智能表面可以集成傳感器或敏感材料,實時監測表面損傷(如裂紋萌生、腐蝕擴展)并發出預警信號,通過在涂層中嵌入光學或電學傳感器,可以實現對裂紋擴展的實時監測。在自愈合方面,涂層中引入微膠囊或自修復材料,當表面損傷發生時,修復劑釋放或發生反應而填補裂紋。在自適應方面,智能表面可以根據外界環境(如溫度、壓力、化學成分)的變化,動態調整其功能特性,滿足多變工況的需求。表面智能化的發展將顯著提升材料的使用安全性與服役壽命。但是,智能化材料的自愈合性能和適應性設計仍面臨高成本、響應速度、長期穩定性等技術難題,特別是在極端環境下的可靠性和自愈周期性仍需要深入研究。

3.5 綠色可持續表面與界面工程是未來發展的重要趨勢

在全球可持續發展的背景下,表面與界面工程研究也需要更加注重綠色化與可持續性。一方面,逐步減少表面處理和界面改性過程中高污染、高能耗工藝的使用,開發環境友好的表面處理和界面改性技術;另一方面,通過優化材料成分與結構設計,提升材料的再制造性能,以減少材料、能源和資源的消耗。同時,開發可降解或無毒的涂層材料,減少服役過程中對環境的二次污染,也是未來材料表面與界面的重要研究方向。綠色可持續表面與界面工程的發展,不僅符合全球環保趨勢,也將為高性能表面與界面材料在更多領域的應用創造條件。盡管綠色技術在材料表面處理中的應用潛力巨大,但當前綠色涂層和改性技術的經濟性和技術成熟度仍面臨較大的挑戰,需要政府和企業共同推動相關政策的落實與產業化進程。加大對同步輻射、TEM結合原位環境模擬裝置等技術的研發投入,尤其是在極端條件下的高溫、高壓、輻照、腐蝕環境中的實時觀測能力。同時,需進一步提升技術的分辨率和耐極端環境的能力,為多因素耦合損傷研究提供可靠的試驗數據。在材料表面與界面研究中,進一步整合人工智能與大數據分析,構建從性能預測到工藝優化的閉環體系。同時,加強與產業界的合作,推動人工智能在新型涂層和功能材料設計中的應用,以提高設計效率和創新性。加強多功能表面涂層和智能化材料的研發,并推動其在航空航天、海洋、能源等關鍵領域的應用。進一步完善相關政策,鼓勵采用低污染、低能耗的綠色表面處理技術,如環境友好的涂層、可降解材料等;優化材料的再制造能力,推動綠色制造技術的產業化,從而實現材料生命周期的可持續性。加強產學研合作,推動技術從實驗室到生產線的高效轉化,實現表界面基礎研究的產業化應用、表界面工程技術推廣及新材料的商業化落地,進一步提升我國在全球材料領域的競爭力。極端復雜服役環境對材料的表面與界面提出了嚴峻挑戰,同時也催生了諸多前沿研究方向。文章系統綜述了該領域的研究進展,重點討論了高溫、腐蝕、輻照多因素耦合條件下的損傷失效機制、關鍵技術與模擬預測方法。當前,中國在該領域的研究已取得顯著進展,在部分方向上實現了從“跟跑”到“并跑”甚至“領跑”的轉變,但仍面臨諸多挑戰,包括多因素耦合下的損傷演化規律尚不清晰、界面結構與性能的精準調控有待深化、涂層服役壽命預測與優化技術仍需突破等。未來,材料表面與界面研究應聚焦以下關鍵方向:材料表面與界面的研究將以原位動態可視化技術的突破為基礎,結合人工智能的快速發展,探索多因素耦合環境下的表面與界面行為;通過多功能一體化與智能化表面設計,提升材料的綜合性能;以綠色與可持續發展為目標,推動表面工程技術在環境友好型材料中的廣泛應用。隨著科學技術的不斷進步,材料表面與界面研究將為解決極端服役環境中的性能穩定性問題提供系統性解決方案,推動前沿科技領域的突破與發展。未來的研究需加強學科交叉融合、推進試驗與模擬協同、深化產業化應用布局,構建更加完善的材料設計、制備與服役體系,為國家重大工程和高技術裝備需求提供高水平科技支撐。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。