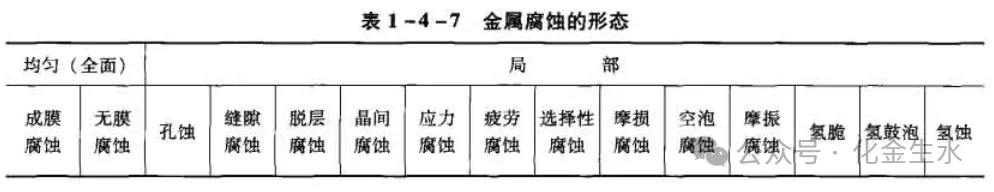

腐蝕是材料在環(huán)境的作用下引起的破壞或變質(zhì)。金屬和合金的腐蝕主要是化學(xué)或電化學(xué)作用引起的破壞。 金屬腐蝕現(xiàn)象或所謂的耐腐蝕性是根據(jù)腐蝕性介質(zhì)的種類、濃度、溫度、壓力、流速等環(huán)境條件,以及金屬本身的性質(zhì),即含有成分、加工性、熱處理等諸因素的差異而分別有不同的腐蝕狀態(tài)和腐蝕速度。 例如不銹鋼具有優(yōu)良的耐腐蝕性能,可是因?yàn)槭褂脳l件或腐蝕環(huán)境的不同,也可能發(fā)生意想不到的腐蝕事故。因此,應(yīng)充分地了解腐蝕介質(zhì)和耐腐蝕材料,才能選擇合適的耐腐蝕用材料。 對(duì)于非金屬來說,一般是由化學(xué)、物理的作用(如氧化、溶解、溶脹等)引起的腐蝕。金屬腐蝕的形態(tài)可劃分為兩大類,但各種形態(tài)互相關(guān)聯(lián),往往實(shí)際的腐蝕可能同時(shí)包括幾種形態(tài)。 如表1-4-7所示。腐蝕在金屬的全部或大部面積上進(jìn)行,而且生成腐蝕產(chǎn)物膜,稱為全面成膜腐蝕,具有保護(hù)性;無膜的全面腐蝕是很危險(xiǎn)的,因?yàn)樗3忠欢ㄋ俣热孢M(jìn)行。一般對(duì)均腐蝕的程度用腐蝕率表示。但如何評(píng)價(jià)則有不同的規(guī)定。

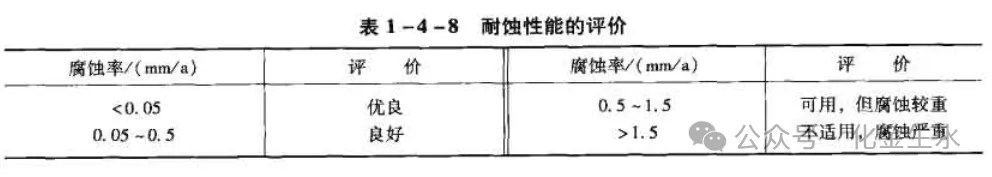

按《石油化工管道設(shè)計(jì)器材選用通則》(SH3059-2001)規(guī)定,介質(zhì)對(duì)金屬材料的腐蝕速率,管道金屬材料的耐腐蝕能力可分為下列四類: 年腐蝕速率不超過0.05mm的材料為充分耐腐蝕材料; 年腐蝕速率在0.05~0.1mm的材料為耐腐蝕性材料; 年腐蝕速率0.1~0.5mm的材料為尚耐腐蝕性材料; 年腐蝕速率超過0.5mm的材料為不耐腐蝕材料。 一般應(yīng)選擇耐腐蝕性和尚耐腐蝕性的材料。當(dāng)介質(zhì)對(duì)某種金屬材料的年腐蝕速率大于0.5mm 時(shí),應(yīng)經(jīng)技術(shù)、經(jīng)濟(jì)比較,確定更換材料或增加腐蝕裕量;當(dāng)介質(zhì)對(duì)某種金屬的年腐蝕速率不超過0.05mm時(shí),應(yīng)采用常規(guī)材料和低限腐蝕裕量。 《腐蝕數(shù)據(jù)手冊(cè)》對(duì)均勻(全面)腐蝕的耐蝕性用均勻腐蝕率來評(píng)價(jià),如表1-4-8所示。

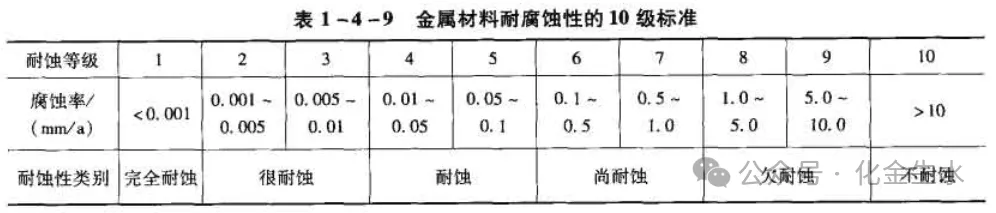

(中國(guó)腐蝕與防護(hù)學(xué)會(huì))的規(guī)定如表1-4-9所示。《金屬防腐蝕手冊(cè)》

日本《配管》《裝置用配管材料及其選定法》的規(guī)定如表1-4-10所示。

1、均勻(全面)腐蝕 全面腐蝕是由于空氣中的氧或其他條件在金屬表面進(jìn)行全面腐蝕而產(chǎn)生可溶性鹽隨著時(shí)間的延長(zhǎng),壁厚則減少。一般將不銹鋼作為耐全面腐蝕的材料但是它的適用范圍有限,必須了解不銹鋼對(duì)環(huán)境的耐腐蝕性能。 上述是全面腐蝕的概要。此外,也有因溶液的流速、渦流、溫度、壓力、振動(dòng)等附加條件而引起局部腐蝕的情況,詳見局部腐蝕的敘述。 2、局部腐蝕 據(jù)調(diào)查,在化工裝置中,局部腐蝕約占70%,而且一些局部腐蝕常常是突發(fā)性和災(zāi)難性的,可能引起各類事故。因此,在選材或結(jié)構(gòu)設(shè)計(jì)時(shí),對(duì)局部腐蝕應(yīng)格外注意。 晶間腐蝕 腐蝕從表面沿品界深入內(nèi)部,外表看不出腐蝕跡象。晶間腐蝕是由于晶界沉積了雜質(zhì)或某一元素增多或減少而引起的。以?shī)W氏體不銹鋼為例,它在焊接時(shí)焊縫兩側(cè)2~3mm 處可被加熱至400~910℃,這時(shí)晶界的鉻和碳化合為Cr23C6,從固溶體中析出,由于鉻的流動(dòng)很慢,不易從晶內(nèi)擴(kuò)散到品晶界,因此形成貧鉻區(qū),在適合的腐蝕溶液中,就形成“碳化銘(陰極)一貧鉻區(qū)(陽(yáng)極)”電池,使晶界貧鉻區(qū)產(chǎn)生腐蝕。 奧氏體不銹鋼晶間腐蝕,有三種常用的控制方法: a.熱處理,將材料加熱至1100℃,隨即水淬,即固溶火處理。因在1100℃時(shí)碳化銘被溶解,可得到均一的合金; b.加人與碳素的親合力比鉻更強(qiáng)的元素,如Ti和Nb; c.將碳含量降低到0.03%以下,產(chǎn)生的碳化鉻量少,就不致引起晶間腐蝕。因此,當(dāng)使用低碳奧氏體系不銹鋼管即穩(wěn)定化的奧氏體系不銹鋼管以外的奧氏體不銹鋼管時(shí),由于加工或焊接要加熱至碳化物析出的溫度,應(yīng)在最終溫度1000~1100℃時(shí)急冷,使析出的碳化物固溶,是非常必要的。 當(dāng)穩(wěn)定化奧氏體不銹鋼管用于濃硝酸等嚴(yán)重的產(chǎn)生品間腐蝕的環(huán)境,焊接后原封不動(dòng)將會(huì)引起晶間腐蝕的特殊形態(tài)的腐蝕(Knife line attack)。為此,應(yīng)在840~900℃進(jìn)行2~4h穩(wěn)定化處理,使Ti或NbC 充分的析出。 當(dāng)使用鐵素體不銹鋼時(shí),于925°以上的溫度急冷,在腐蝕環(huán)境會(huì)產(chǎn)生品間腐蝕,應(yīng)當(dāng)注意。 應(yīng)力腐蝕 金屬和合金在腐蝕與應(yīng)力的同時(shí)作用下產(chǎn)生的腐蝕。它只發(fā)生于一些特定的“材料一環(huán)境”體系,例如“奧氏體不銹鋼-Cl-”,“碳鋼-NO3”等,當(dāng)然還必須存在應(yīng)力(外力或焊接、冷加工等產(chǎn)生的殘余應(yīng)力)。 在“奧氏體不銹鋼-Cl-”體系中,溶液中氧的存在是促進(jìn)全面鈍化,而Cl破壞局部鈍化,同時(shí)進(jìn)入裂縫尖端,構(gòu)成鹽酸,使腐蝕加速。 一般應(yīng)力腐蝕的裂紋形態(tài)有兩種,一種是沿晶界發(fā)展,稱為晶間破裂;另一種是穿過晶粒,稱為穿晶破裂;也有混合型,如主縫為品間型,支縫為穿晶型。 防止應(yīng)力腐蝕方法,一般通過熱處理消除或減少應(yīng)力;設(shè)計(jì)中取低于臨界應(yīng)力腐蝕破裂強(qiáng)度值;改進(jìn)設(shè)計(jì)結(jié)構(gòu),避免應(yīng)力集中;表面施加壓應(yīng)力;采用電化學(xué)保護(hù)、涂料或緩蝕劑等。 對(duì)于奧氏體系不銹鋼,腐蝕介質(zhì)濃度高則易產(chǎn)生裂紋,可是盡管在很稀薄的場(chǎng)所,由于吸收或在高溫、高壓下局部濃縮,致使局部濃度增高,所以必須規(guī)定腐蝕介質(zhì)濃度的下限值;腐蝕性介質(zhì)的溫度影響極大,盡管其他條件不變,溫度高時(shí)易于產(chǎn)生裂紋。在沸騰或蒸發(fā)溫度條件下是易于產(chǎn)生裂紋的苛刻條件。一般在50~60℃時(shí)是沒有問題的;產(chǎn)生裂紋敏感性大的元素Ni,在8%左右最易產(chǎn)生裂紋,45%以上則不產(chǎn)生裂紋。 縫隙腐蝕 這類腐蝕發(fā)生在縫隙內(nèi),如焊、鉚縫、墊片或沉積物下面,由于滯留的液體構(gòu)成氧素“濃淡電池”、金屬離子“濃淡電池”而產(chǎn)生腐蝕。像不銹鋼那樣,存在耐蝕性鈍態(tài)的金屬,對(duì)縫隙腐蝕則敏感。 縫隙腐蝕的破壞形態(tài)為溝縫狀,嚴(yán)重的可穿透,是孔蝕的一種特殊形態(tài)。縫腐蝕和孔蝕一樣,在含Cl-的溶液中最易發(fā)生,而且發(fā)生之前通常有一個(gè)較長(zhǎng)的孕育期,一旦發(fā)生就迅速進(jìn)展。防止縫隙腐蝕的最有效的辦法是消除縫隙。 孔蝕 孔蝕是一種高度局部的腐蝕形態(tài),孔有大有小,孔徑或?qū)挾燃s為深度的4~10倍,小而深的孔可能使金屬板穿透,引起物料流尖、火災(zāi)、爆炸等事故,它是破壞性和隱患最大的腐蝕形態(tài)之一。 孔蝕通常發(fā)生在表面鈍化膜或有保護(hù)膜的金屬,如不銹鋼、鈦、鋁合金等。由于金屬表面缺陷或有非金屬夾雜物等和溶液內(nèi)存在能破壞鈍化膜的活性離子如Cl-、Br-等,鈍化膜在局部微小的膜破口處的金屬成為陽(yáng)極,其電流高度集中,破口周圍大面積膜成為陰極,因此腐蝕迅速向內(nèi)發(fā)展,形成蝕孔。 影響孔蝕的因素有環(huán)境因素和金屬因素之分。 環(huán)境因素:Cl-、Br-等鹵族元素離子或硫氰鹽離子與氧或氧化性金屬離子等在適當(dāng)?shù)难趸瘎┐嬖跁r(shí)會(huì)產(chǎn)生孔蝕。當(dāng)溶液的PH值在3以上中性附近時(shí)最易產(chǎn)生孔蝕,PH值增大的堿側(cè)則不易發(fā)生。通常,當(dāng)溫度上升時(shí)孔蝕增加,液體流動(dòng)則孔蝕減少。由于介質(zhì)的流動(dòng)將除去固形物的沉積,對(duì)保持鈍化膜是有利的。所以流速>1.5m/s、管系沒有死角是防止管系產(chǎn)生孔蝕的必要條件。 金屬側(cè)因素,不銹鋼中的Cr、Ni、Mo、Si、Cu、N等元素含量的增加,將減少孔蝕。但含C量多則易發(fā)生孔蝕。 腐蝕疲勞 腐蝕疲勞是由交變應(yīng)力和腐蝕的共同作用引起的破裂。當(dāng)鐵基合金所承受的交變應(yīng)力低于一定數(shù)值時(shí),可經(jīng)過無限周期而不產(chǎn)生疲勞破裂,這個(gè)臨界應(yīng)力值稱為疲勞極限,對(duì)于其他合金,疲勞極限為在一定周期下不破裂的最大交變應(yīng)力。在腐蝕環(huán)境中疲勞極限值大大下降,因而在不高的交變應(yīng)力下就很容易發(fā)生腐蝕疲勞。 腐蝕疲勞的特征是:有許多溶蝕孔,裂縫通過蝕孔,可有若干條,方向與應(yīng)力垂直是典型的穿晶型(在低頻率周期應(yīng)力下,也有晶間型),沒有分支裂縫,縫邊呈現(xiàn)鋸齒形。振動(dòng)部件,由于溫度變化產(chǎn)生周期熱應(yīng)力的換熱器管和鍋爐管等都易產(chǎn)生腐蝕疲勞。

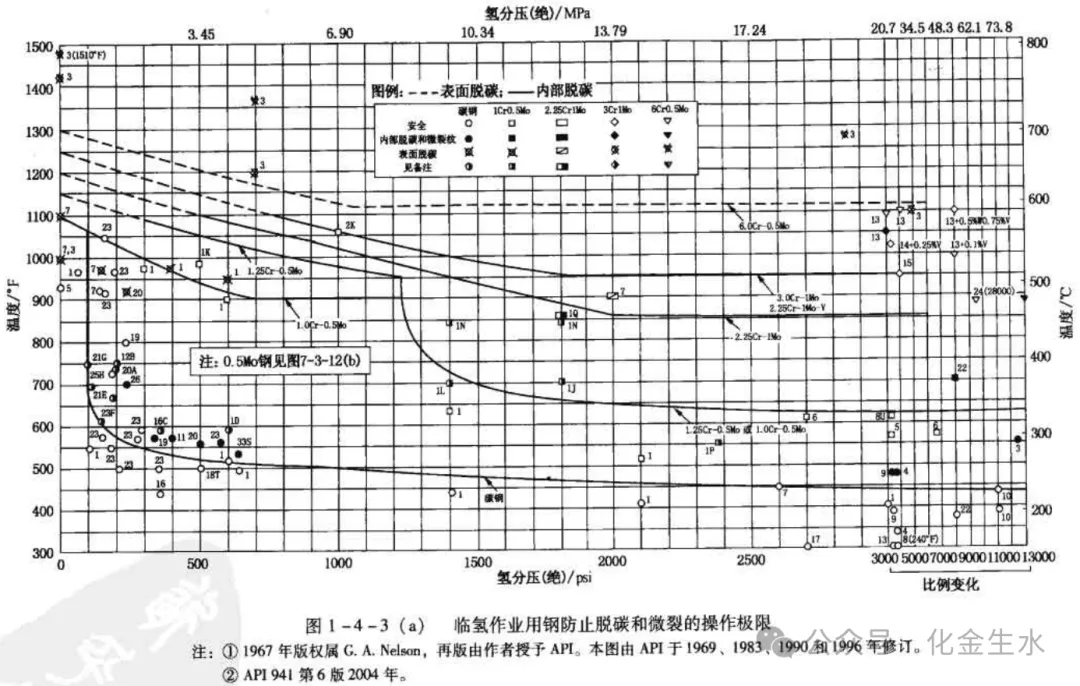

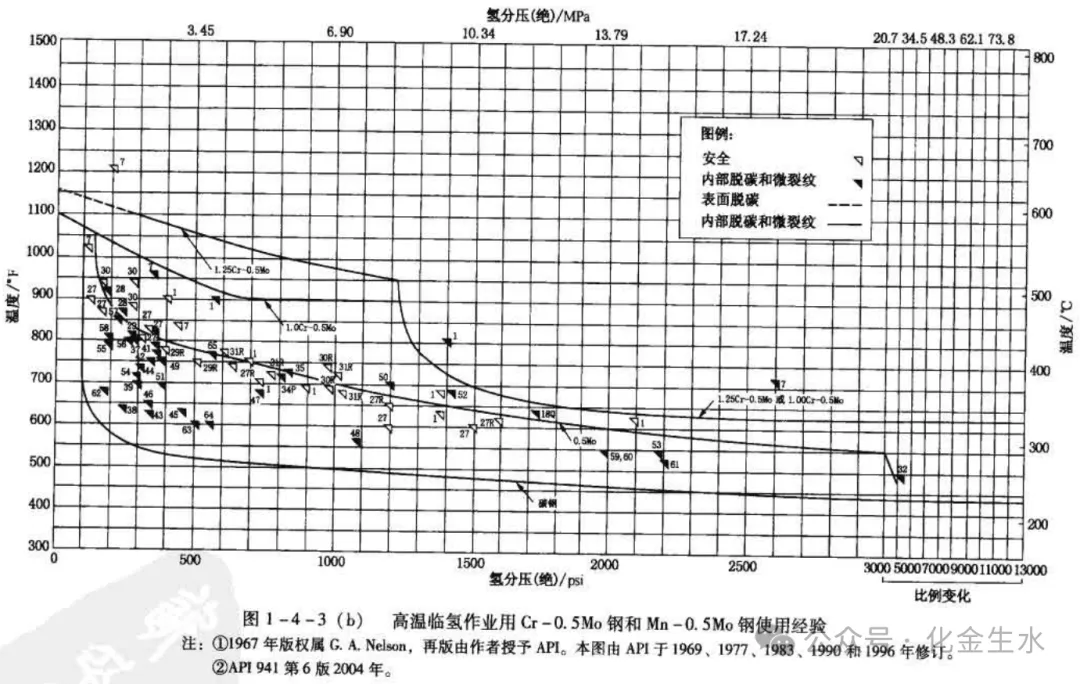

氫腐蝕 氫腐蝕有低溫型和高溫型。低溫型是在有水溶液的情況下發(fā)生的,被認(rèn)為是電化學(xué)腐蝕。金屬電化學(xué)反應(yīng)生成的原子氫滲透到金屬內(nèi),然后結(jié)合為分子,形成鼓泡。這就是低溫氫腐蝕。 在產(chǎn)生氫鼓泡的腐蝕環(huán)境中,通常含有硫化物、砷化合物、化物、含磷離子等毒素阻止了放氫反應(yīng)(H+H→H2),石油化工生產(chǎn)流體中常含有這類毒素。因此在石油化工工業(yè)中氫鼓泡是一個(gè)重要問題。消除這類毒素是有效的防氫鼓泡的方法。 也可選用沒有空穴的鎮(zhèn)靜鋼代替有許多空穴的沸騰鋼,采用對(duì)氫滲透低的奧氏體不銹鋼或鎳的襯里層,或橡膠、塑料保護(hù)層、瓷磚襯里和加人緩蝕劑等。 高溫型氫腐蝕是高溫氫侵入低碳鋼內(nèi),在無水溶液的情況下進(jìn)行,與低溫氫腐蝕有本質(zhì)上的不同。高溫氫分子擴(kuò)散到鋼的內(nèi)部會(huì)產(chǎn)生氫脆和氫蝕。所謂氫脆,是在高溫、高壓下分子氫部分分解變成原子氫,或者是氫氣在濕的腐蝕性氣體中經(jīng)過電化學(xué)反應(yīng)而生成氫原子這些氫原子滲透到鋼里之后,使鋼材晶粒間的原子結(jié)合力降低,造成鋼材的延伸率、斷面收縮率降低,強(qiáng)度也出現(xiàn)變化,這種現(xiàn)象叫氫脆。 所謂氫蝕是鋼材長(zhǎng)期與高溫、高壓氫氣接觸之后,氫原子或分子通過晶格和晶間而向鋼內(nèi)擴(kuò)散,這些氫與鋼中的碳化物(滲碳體)發(fā)生化學(xué)反應(yīng)生成甲烷(Fe,C+2H,--3Fe+CH。),即鋼材的內(nèi)部脫碳。甲烷氣體不能從鋼中擴(kuò)散出去,而聚積在品間形成局部高壓,造成應(yīng)力集中,晶間變寬,致使產(chǎn)生微小裂紋或起泡。開始時(shí),裂紋微小,但時(shí)間久后,無數(shù)裂紋相連,使鋼材的強(qiáng)度及韌性下降失去原有塑性變脆,這就叫氫蝕。氫脆是一次脆化,是可逆現(xiàn)象。而氫蝕是永久的脆化,是不可逆的。 鋼材在高溫高壓下的氫蝕破壞是有一段潛伏期的,超過潛伏期則產(chǎn)生裂紋并降低強(qiáng)度和韌性。潛伏期的長(zhǎng)短,根據(jù)不同的鋼種、受腐蝕的程度、溫度、壓力、冷變形程度等因素而異。在極苛刻的條件下,潛伏期僅幾小時(shí),潛伏期的長(zhǎng)短將決定鋼材在臨氫工況下安全使用的年限。 對(duì)于耐高溫高壓氫氣的材料選擇,一般均以納爾遜(NELSON)曲線為準(zhǔn),例如美國(guó)埃索(ESSO)標(biāo)準(zhǔn)規(guī)定,選擇臨氫材料必須執(zhí)行NELSON曲線。在法國(guó)、意大利、日本等的多數(shù)工程公司的臨氫管道材料選用標(biāo)準(zhǔn),基本上也是以NELSON曲線為基礎(chǔ)而編制的。我國(guó)的抗氫材料選擇的依據(jù)也是NELSON曲線。如圖1-4-3所示。 圖中上部的虛線表示鋼材與氫接觸后表面有脫碳傾向。圖中實(shí)線表示鋼材內(nèi)部脫碳。產(chǎn)生甲烷而開裂的傾向。所謂表面脫碳,是氣體中有氫或氧存在時(shí),鋼材表面的碳與氫反應(yīng)生成甲烷或與氧反應(yīng)生成一氧化碳等含碳的氣體,結(jié)果形成表面脫碳。通常表面脫碳的結(jié)果可使鋼材的強(qiáng)度及硬度稍為降低,并不產(chǎn)生龜裂。

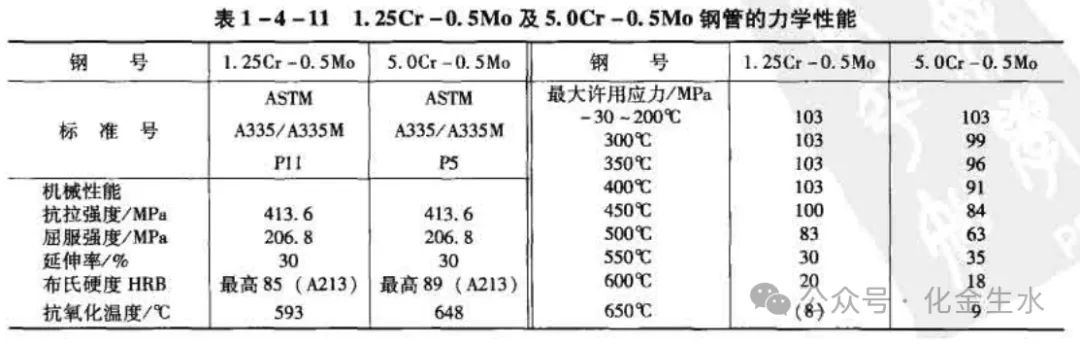

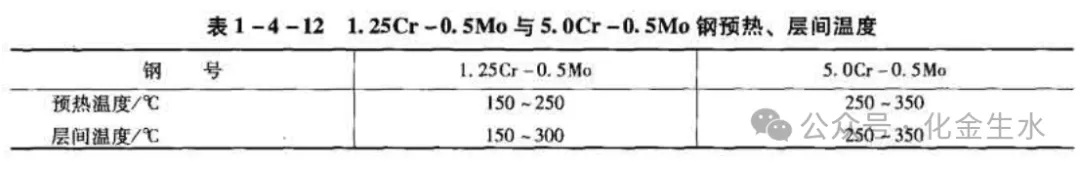

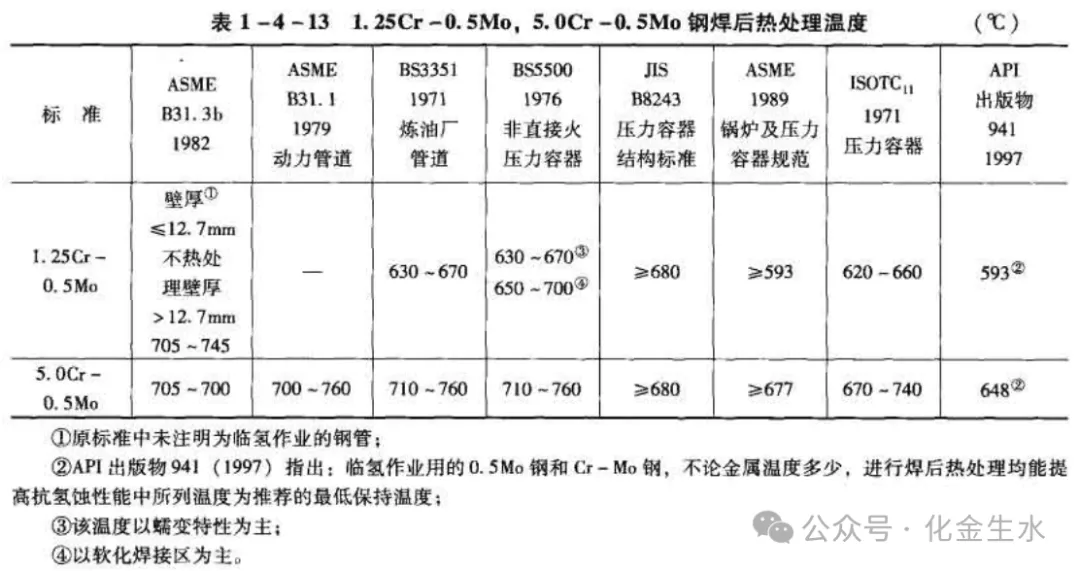

圖中實(shí)曲線的上邊是內(nèi)部脫碳產(chǎn)生裂紋而破壞的范圍。實(shí)曲線的下邊和左邊是碳鋼和各種合金鋼耐氫腐蝕的使用范圍。 在曲線上標(biāo)注的材料是選擇所需最小合金含量,并非為標(biāo)準(zhǔn)合金。在埃索標(biāo)準(zhǔn)上并規(guī)定當(dāng)溫度和氫分壓落在圖1-4-3(a)所示任一曲線上時(shí),則應(yīng)選用更高一條曲線所示的所需最小合金含量。 據(jù)資料介紹,在稍高于0.7MPa的壓力下,經(jīng)過長(zhǎng)期和氫接觸的碳素鋼管焊接部位有蝕的情況。一根煨彎的彎管,氫蝕集中在受過熱的彎頭部位,而未加熱的直管段未受氫蝕。奧氏體不銹鋼在所有溫度、壓力下都耐氫蝕。圖1-4-3(a)的橫座標(biāo)分壓僅以氣相為基準(zhǔn),氫分壓等于氣相中氫分子分?jǐn)?shù)乘系統(tǒng)總壓力。 圖中曲線的繪制是對(duì)鑄鋼、退火鋼和正火鋼進(jìn)行應(yīng)力評(píng)價(jià)而得出的。 納爾遜曲線是1967年由納爾遜繪制的,再版權(quán)授與了API。納爾遜曲線在1969年1977年、1983年和1996年曾進(jìn)行了修改,本圖是2004年API出版物941中的納爾遜曲線,即臨氫作業(yè)用鋼防止脫碳和裂紋的操作極限,它是截至目前最新的版本,將高溫臨氫作業(yè)用Cr-0.5Mo和1.25Cr-0.5Mo鋼使用經(jīng)驗(yàn)另繪圖,如圖1-4-3(b)所示。 一般抗氫蝕鋼管,不僅要滿足常溫時(shí)對(duì)強(qiáng)度、延性及韌性的要求還要滿足高溫機(jī)械性能的要求;不僅要滿足在交貨狀態(tài)時(shí)對(duì)機(jī)械性能的要求,還要考慮在使用時(shí)的性能退化(如回火脆性、石墨化)等因素。例如對(duì)催化重整裝置中設(shè)計(jì)溫度540℃、氫分壓1.25MPa的工藝管道,從NELSON曲線中,可選用1.25Cr-0.5Mo合金管,不必選用5.0Cr-0.5Mo合金鋼管。 表1-4-11是1.25Cr-0.5Mo及5.0Cr-0.5Mo鋼管的力學(xué)性能數(shù)據(jù)。 1.25Cr-0.5Mo及5.0Cr-0.5Mo合金鋼均屬耐熱鋼,1.25Cr-0.5Mo是一種較經(jīng)濟(jì)的鋼種,其價(jià)格約為5.0Cr -0.5Mo的1/2,有較高的蠕變強(qiáng)度,抗氧化溫度593℃,在≤550℃時(shí)1.25Cr-0.5Mo鋼最大許用應(yīng)力均比5.0Cr-0.5Mo高。在≤550℃時(shí)1.25Cr-0.5Mo鋼的高溫短時(shí)拉伸強(qiáng)度不低于5.0Cr-0.5Mo鋼,而塑性和延伸率基本相當(dāng)。5.0Cr-0.5Mo鋼抗腐蝕性能好,具有較高的蠕變斷裂強(qiáng)度,抗氧化溫度為648℃。 但是,在650℃范圍內(nèi),1.25Cr-0.5Mo鋼比5.0Cr-0.5Mo鋼有較高的蠕變斷裂強(qiáng)度。從NELSON曲線查得,當(dāng)氫分壓1.37MPa(200psi)和2.07MPa(300psi)條件下1.25Cr-0.5Mo鋼的脫碳溫度分別為600℃和590℃,完全滿足目前催化重整反應(yīng)部分操作條件(溫度510~540℃、氫分壓1.25MPa)。 1979年,日本壓力容器研究委員會(huì)氫脆分會(huì)對(duì)日本催化裝置高溫氫蝕情況進(jìn)行了總結(jié),認(rèn)為那些氫蝕發(fā)生的條件在NELSON曲線相應(yīng)鋼種操作極限以下的情況中:很大一部分氫蝕發(fā)生在焊縫處。未經(jīng)熱處理焊縫的殘余應(yīng)力和高硬度的激冷組織,對(duì)氫蝕的敏感均比母材高,因而易在焊縫處發(fā)生氫蝕現(xiàn)象。 氫分子尤其氫原子,有很高的擴(kuò)散率,在300℃時(shí),鐵晶格中的擴(kuò)散率近14-4cm2/s。在高溫時(shí),由于氫分子的分解,焊接質(zhì)量不高的焊縫處的氣孔,不連續(xù)處和夾雜物,就成為氫和甲烷聚集的場(chǎng)所,由于甲烷不能向鋼內(nèi)部擴(kuò)散,所以在內(nèi)部形成高壓,即在焊縫不夠致密的地方造成裂紋或鼓泡。因此,焊縫和熱影響區(qū)是抗氫蝕的薄弱部位。大多數(shù)情況下,氫蝕不發(fā)生在母材上而是在焊縫和熱影響區(qū)。在選擇和使用抗氫蝕鋼時(shí),要特別重視施工時(shí)的焊接質(zhì)量,采用合適的焊接工藝,必要的焊前預(yù)熱和焊后熱處理。 生產(chǎn)實(shí)踐和試驗(yàn)表明,Cr-Mo鋼對(duì)焊接熱作用相當(dāng)敏感。對(duì)Cr-Mo鋼進(jìn)行焊接時(shí)熱影響區(qū)會(huì)出現(xiàn)馬氏體組織而產(chǎn)生明顯的脆化。例如Cr-Mo鋼母材的布氏硬度約為200,經(jīng)焊接的熱作用后希氏硬度增加至450以上。表征熱影響區(qū)塑性的彎曲角由180°下降到不足 30°,這種脆化現(xiàn)象隨Cr-Mo鋼中Cr 含量的增加而增加。 5.0Cr-0.5Mo鋼的脆化現(xiàn)象就比1.25Cr -0.5Mo鋼更為嚴(yán)重。如果使用環(huán)境的分壓偏高,將加劇脆化作用。為穩(wěn)定和提高高溫強(qiáng)度,增強(qiáng)耐蝕性,提高焊接區(qū)的延性和韌性,松弛焊接殘余應(yīng)力,確保焊接區(qū)的高溫耐氫蝕性能,必須進(jìn)行焊后熱處理。各國(guó)標(biāo)準(zhǔn)中有關(guān)1.25Cr-0.5Mo及5.0Cr-0.5Mo鋼焊前預(yù)熱、層間溫度、焊后熱處理的規(guī)定如表1-4-12和表1-4-13 所示。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414