在冷卻過程中,碳鋼氧化皮會發生Fe1_y0的相變過程,包括Fe3O4的先共析反應。理論上,Fe3O4先共析反應發生在570℃以上,而共析反應則發生在570℃以下。當冷卻速度較快時,先共析反應和共析反應的實際發生溫度范圍會下移,如共析發應可在570~220℃的溫度下進行,發生所謂的“遲滯共析反應”。

熱軋工藝過程和氧化皮類別

帶鋼的熱連軋生產工藝過程主要包括板坯再熱、粗軋、精軋、層流冷卻、卷取和鋼卷空冷等,該過程從鋼坯在1200℃左右的溫度加熱開始,經歷整個軋程一直到室溫。工藝段不同,帶鋼的氧化條件不同,因而氧化皮組成和結構變化較大。

熱連軋生產起始于鋼坯在加熱爐中的再熱,一般采用燃氣將鋼坯加熱到1200~1250℃。由于加熱爐內的氣氛具有氧化性,而且加熱時間長達3~4h,故在板坯出爐時表面會形成厚達2~3mm的氧化皮,而且在鋼坯經傳送臺傳送時,氧化皮還會加速生長。生產上將這種氧化皮稱作“一次氧化皮”(Primary sca1e),在粗軋機之前采用高壓除鱗箱(PSB)去除。在鋼材的生產過程中,一次氧化皮的形成是導致鋼材燒損的主要原因,燒損量約占1%~3%。

粗軋的溫度約為1000~1200℃,除鱗后的碳鋼表面在粗軋過程中還會形成新的氧化皮。粗軋一般要經5~7個道次,粗軋后形成的氧化皮厚度約為100μm,稱為“二次氧化皮”(SecOndary sca1e)。二次氧化皮采用高壓水(RSB)在每個道次或部分道次中加以去除,并在精軋機入口前用另一高壓除鱗箱(FSB)進行徹底清除。

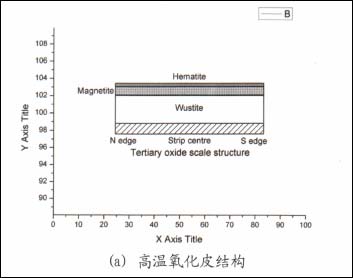

精軋的溫度一般在1000℃附近,精軋過程中形成的氧化皮稱作“三次氧化皮”(Tertiary or ternary scale),厚度約為7~15μm,因鋼種、工藝和產線的不同而略有差異。精軋中,在F1甚至F2機架出口處常配有高壓水除鱗噴嘴(IFSB),用于精軋初期帶鋼表面除鱗,其后直至終軋完了不再除鱗。值得指出的是,終軋完了形成的氧化皮在層冷過程中由于板溫較高還會進一步生長,尤其是在中段層冷之前,氧化皮生長速度較快。最終三次氧化皮隨帶鋼一同卷取進入鋼卷的緩慢冷卻階段。

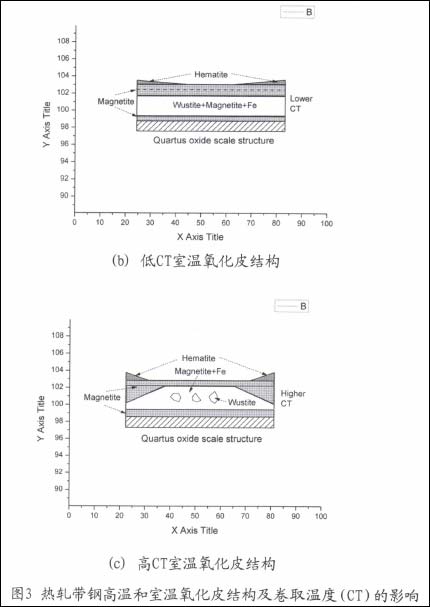

傳統上,將精軋中形成的氧化皮和帶鋼表面在室溫下的最終氧化皮統稱為三次氧化皮。然而帶鋼卷取后由于張力的作用使相鄰鋼板的中間部位緊密貼合,而鋼板邊部由于沿板寬方向的凸度造成邊部減薄形成縫隙,因此鋼卷冷卻過程中鋼板的中間部位和邊部與空氣的接觸程度不同,從而持續的氧化反應程度不同。在一定的溫度以上,邊部的氧化會繼續發生,而中間部位由于缺氧主要發生高價氧化物還原,進而發生氧化物的先共析反應和遲滯共析反應,導致高溫下形成的FeO發生相變而形成不同組成和結構的最終氧化皮。

鑒于熱軋帶鋼高溫和室溫下氧化皮組成與結構的明顯差異,試驗中將室溫下的最終氧化皮定義為“四次氧化皮”(Quartus sca1e),并詳細論述了四次氧化皮的結構特點和轉變規律。根據鋼卷冷卻過程中氧化和相變反應程度的不同,可將帶鋼表面的氧化皮大致分為邊部的三層結構氧化皮、板寬1/4處的兩層結構氧化皮和鋼板中間部位的混合氧化皮,而中間部位的氧化皮又可根據組成和結構分為I型、Ⅱ型及Ⅲ型等三種類型,見圖3.結合熱軋生產工藝可知,決定熱軋帶鋼四次氧化皮厚度的主要因素是終軋溫度(FT),而決定氧化皮組成與結構的主要因素是卷取溫度(CT)與冷卻條件。四次氧化皮的組成與結構決定了熱軋帶鋼產品的酸洗性能、銹蝕性能和氧化皮的力學性能。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 缺陷熱軋帶鋼氧化皮

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414