當今社會生活中,環境污染和污水處理日益引起國家和民眾的重視。作為大型的石油化工企業,廠區內的污水處理是很重要的一個生產環節。為確保設備的安全有效運行,需要對重點設備濕式氧化反應器進行定期檢,并采取相應的控制和預防措施。

文| 趙偉麗 中國石油烏魯木齊石化公司

當今社會生活中,環境污染和污水處理日益引起國家和民眾的重視。作為大型的石油化工企業,廠區內的污水處理是很重要的一個生產環節。烏魯木齊石化公司凈化水廠負責全廠的生產、生活污水處理, 而濕式氧化反應器(R-101)是凈化水廠的關鍵設備。在對凈化水廠的重點設備濕式氧化反應器進行定期檢驗時,發現外壁上部縱、環焊縫存在大量裂紋。根據容器的材料和所處的腐蝕環境,分析了裂紋產生的原因,主要是由于熱裂紋、晶間腐蝕和保溫層下腐蝕,并從焊接材料、焊接工藝、焊接過程中應注意的問題、焊后處理和保溫材料等方面采取了控制和預防措施,并對該容器進行了修復,確保了設備的安全有效運行。

檢驗情況

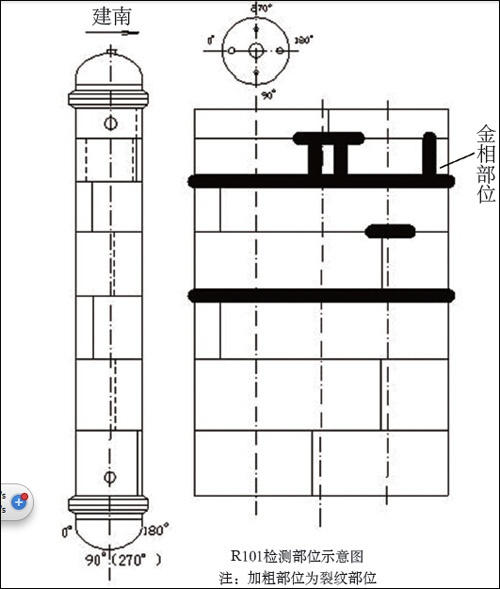

烏魯木齊石化公司凈化水廠負責整個烏石化公司的生產、生活污水處理,該設備如果不能正常投用,則對全廠的污水處理能力造成嚴重影響。我們檢驗單位對凈化水廠的濕式氧化反應器(位號:R-101)進行了定期檢驗,該容器于2007 年6 月制造, Ⅱ類壓力容器,材質為0Cr18Ni12Mo2Ti,厚度為15mm,介質為廢堿液,保溫材料是復合硅酸鹽。檢驗的具體情況如下:

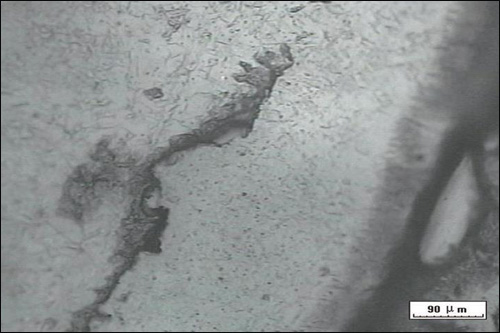

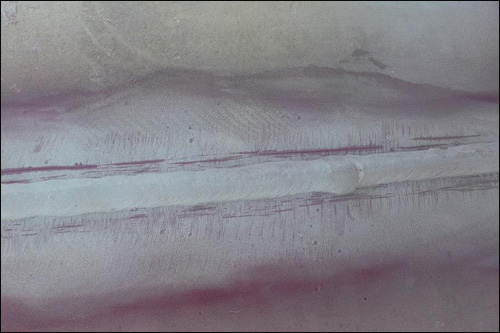

按照檢驗方案,先期進行定期檢驗包括的檢測項目有:宏觀、測厚、滲透探傷和安全附件檢查。宏觀檢查和測厚結果均未見異常。經PT 抽測,發現外壁上部縱、環焊縫存在多處裂紋,且多條裂紋的長度竟然大于1 米。根據現場檢驗的情況,提出建議: 對該容器所有的環、縱焊縫進行PT 擴檢。車間對該容器的外保溫進行全面拆除后,我單位再次進行了滲透探傷檢測工作。對外部焊縫進行100% 滲透檢測,發現外壁上部縱、環焊縫存在大量裂紋,最長的長度為整圈環焊縫。缺陷分布的部位和形貌見圖1、3、4。

圖1 縱焊縫肉眼可見的裂紋

圖2 裂紋的金相組織形貌

圖3 焊縫滲透檢測發現的裂紋

圖4 焊縫滲透檢測發現的裂紋

對裂紋部位進一步進行金相檢驗,采用3% 的硝酸溶液進行侵蝕, 用顯微鏡進行觀察,金相檢驗組織為孿晶奧氏體,裂紋微觀形態為穿晶裂紋并伴隨有沿晶裂紋(具體形貌見圖2)。可以確定為應力腐蝕開裂。裂紋在筒體分布的部位如下:

裂紋在筒體分布的部位

裂紋形成原因分析

熱裂紋

焊接奧氏體不銹鋼時,焊縫和熱影響區會產生裂紋,而且主要是熱裂紋、其原因為:

1、奧氏體不銹鋼的導熱系數小和線膨脹系數大,其熱膨脹系數大約是低碳鋼的1.35 倍,在焊接局部加熱和冷卻的條件下, 焊接接頭在冷卻過程中可形成較大拉應力, 拉應力會使奧氏體不銹鋼在焊接時出現較大的熱裂敏感性,形成初始的微裂紋。

2、奧氏體鋼焊縫易形成方向性強的柱狀晶組織,促進了有害雜質偏析,易形成晶間液態夾層,增大熱裂傾向。

3、在含鎳很高的奧氏體不銹鋼中,不僅硫、磷、錫、銻等雜質可形成易熔夾層, 而且一些合金組元,如硅、硼、鈮等,因溶解度有限也易產生偏析,形成易熔夾層, 增大了熱裂傾問。

晶間腐蝕

由于奧氏體不銹鋼的耐腐蝕成分主要是Cr, 焊縫若在450 ℃ ~ 850 ℃ 溫度區間停留,或在焊接熱循環下,加熱至450℃~ 850℃的熱影響區內,焊接時電弧產生的高溫會使得焊縫附近的Cr 容易和C 元素在晶間形成碳化鉻(Cr23C6)的化合物沉淀,造成晶界附近的含鉻量急劇減少, 形成貧鉻區,降低了不銹鋼的耐腐蝕性(即沿晶粒邊界發生腐蝕)。晶間腐蝕的特點: 外觀仍有金屬光澤, 但與晶粒已失去聯系, 敲擊時失去金屬聲音、鋼質變脆。一般認為650℃為晶間腐蝕的敏感溫度,奧氏體鋼焊縫或熱影響區,只要在這個溫度停留十幾秒到幾分鐘,就會產生晶間腐蝕。預防晶間腐蝕的有效手段是固溶處理,然而,在裝置的安裝現場,對容器焊縫進行固溶處理的難度很大。所以,現場基本不對焊縫進行消除應力的熱處理工作,這就使焊縫區域殘存了很大的焊接應力,在有腐蝕介質的環境和應力的聯合作用下優先腐蝕, 從而導致應力腐蝕開裂。

保溫層下腐蝕

引起保溫層下腐蝕的原因:

1、保溫層材料具有很大的表面積和豐富的毛細管,具有很強的吸水能力,一旦保溫層結構不完善或損壞,導致雨水侵入, 就會使設備金屬表面形成水膜而發生腐蝕。

2、保溫材料大多是由礦物質加工而成, 含有大量的無機鹽,以及氯化物、氟化物、硫化物等有害成分。保溫材料中含有的這些腐蝕介質,加速了水對金屬表面的均勻腐蝕。特別是保溫材料中含有的或在使用中侵入的氯化物、氟化物及硫化物等腐蝕性成分,不僅加速了均勻腐蝕,也會引起局部腐蝕,乃至應力腐蝕開裂。

3、大氣的存在

腐蝕介質和保溫材料吸收水分形成的電解質溶液,為金屬的電化學腐蝕創造了必要條件。由于保溫材料的覆蓋率程度不同,在保溫層的完好處的氧供給困難,形成缺氧區,而保溫材料破損的部位氧的供給充足,這樣兩個靠近的區域形成了氧濃差電池,構成了電化學腐蝕。

4、奧氏體不銹鋼則多為外應力腐蝕開裂和點蝕。

復合硅酸鹽和超細玻璃棉離子含量最高,不能用于奧氏體不銹鋼管道或設備的保溫,該容器的保溫層正是采用了復合硅酸鹽,易發生外應力腐蝕開裂。

防止裂紋產生的措施

正確選擇焊接材料

根據奧氏體不銹鋼焊接的主要問題、無論手工電弧焊、埋弧焊熔化極或非熔化極氬弧焊接時,都必須首先從焊接材料(主要焊條、焊絲)上選擇,盡量消除或減弱由于下述三方面問題的影響:

1、選用超低碳焊絲(焊條)

因為焊縫含碳量越高,晶間腐蝕傾向越大,所以,盡量降低焊縫金屬的含碳量, 是提高焊縫耐晶間腐蝕能力的一個途徑。當奧氏體中溶解的碳小于等于0.03%時不會析出碳化鉻,所以一般把焊絲中含碳量小于等于0.04%,定為超低碳焊絲的標準。采用超低碳焊絲,這樣由碳化鉻析出而引起的貧鉻問題得到了控制,自然就提高了焊縫抗晶間腐蝕的能力。

2、在焊絲(焊條)中加入穩定化元素

由于鈦(Ti)、鈮(Nb)等親碳能力強,因而,在焊絲中添加這些元素后,在450℃~ 850℃加熱時,奧氏體不銹鋼中的碳,將優先與鈦、鈮形成化合物,避免了碳與鉻形成化合物而引起晶界處奧氏體局部貧鉻的問題,從而保證了焊縫的晶間腐蝕能力。鈦的加入量與含碳量有關,一般應符合Ti /(C-0.02)> 8.5 ~ 9.5 的關系。

3、使焊縫獲得雙相組織

合金元素對金屬組織的影響可分兩大類:一類是奧氏體促進元素,如鎳、氮、銅、鈷、碳、錳等;另一類是鐵素體促進元素, 如鉻、鉬、釩、硅、鈦、鈮等。因而,在奧氏體不銹鋼焊材中加入適量鐵素體促進元素,可獲得奧氏體十鐵素體的雙相組織。用雙相組織可以提高焊縫耐晶間腐蝕能力, 可以提高焊縫的抗熱裂能力,少量的鐵素體可以細化晶粒,打亂柱狀晶體的方向和防止雜質的聚集。另外,鐵素體還比奧氏體能溶解更多的雜質、從而可以減少偏析, 這些都對抗熱裂能力有利。

4、控制硫、磷含量。選用硫、磷含量低的焊接材料,嚴格控制焊縫中硫、磷含量不應高出母材的硫、磷含量。

5、降低含硅量,適當增加錳、鉬含量。

優化焊接工藝

1、控制焊接加熱溫度和時間,加快焊縫的冷卻速度。

加熱溫度和時間對奧氏體不銹鋼晶間腐蝕的影響,產生晶間腐蝕的敏化溫度區在450℃~ 850℃之間。當加熱溫度低于450℃時,無法生成碳化鉻,當加熱溫度高于850℃時,鉻在晶粒內的擴散能力增強, 不會在晶界形成貧鉻區。因此不銹鋼焊接接頭在“危險溫度區”停留的時間越短越好。新焊接時電流不易過大,焊接速度要快, 焊接后應迅速冷卻,可以采取在焊件背面澆水進行快速冷卻。(由于奧氏體不銹鋼冷卻過程中沒有馬氏體轉變,所以快速冷卻不會出現淬硬現象。)

2、采用小的線能量

在相同的焊接條件下,焊接電流應比普通碳鋼、低合金高強鋼小10%~ 20%。

3、采取拖焊法,焊條不準作橫向擺動

焊接要注意的其它問題

1、避免飛濺

2、禁止隨便到處亂打弧

3、焊縫表面應光潔,無凹凸不平現象, 殘渣徹底除凈

4、接觸腐蝕介質的焊縫根部,禁止預留墊板或鎖邊,要保證焊透

5、焊接電纜卡頭在工件上要卡緊,以免發生打弧或過燒現象

6、接觸介質的焊縫應在最后焊接

7、焊縫交接處要錯開

8、有可能時接頭背面(焊管子時為內壁)也要加氬氣保護,以保證背面成形并防止氧化

焊后處理

1、固溶(或奧氏體化)處理

將焊接接頭加熱到1050℃~ 1100℃, 因為,在這個溫度下析出的碳又重新溶入奧氏體中,然后急冷便得到了穩定的奧氏體組織。經過這種處理后,如果焊接接頭仍在危險溫度區間工作,碳仍會析出形成貧鉻層而產生晶間腐蝕。

2、均勻化處理(或稱穩定化退火處理) 將焊接接頭加熱至850℃~ 900℃,保溫一定時間,使奧氏體晶粒內部的鉻,有充分時間擴散到晶界,使晶界處的含鉻量又恢復到大于臨界值(12%),從而避免產生晶間腐蝕。

選擇合適的保溫材料

復合硅酸鹽和超細玻璃棉離子含量最高,不能用于奧氏體不銹鋼管道或設備的保溫;而硅酸鋁纖維則最低,最適合用于奧氏體不銹鋼設備的保溫。

對容器進行修復處理

對該容器檢驗出的裂紋進行打磨,消缺,由我單位檢驗人員進行滲透探傷復檢, 確認缺陷消除后,打磨深度約為5mm。施工單位嚴格按照修復焊接方案對打磨部位經補焊后,滲透探傷復檢合格,對其補焊部位進行射線探傷抽檢,級別為Ⅰ級,在內表面未發現缺陷,抽檢合格。同時對使用單位提出更換保溫材料的建議。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

-

標簽: 裂紋

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8135

腐蝕與“海上絲綢之路”

點擊數:6475