一些概念

疲勞

什么是疲勞?美國試驗與材料協(xié)會(ASTM)在“疲勞試驗及數(shù)據(jù)統(tǒng)計分析之有關(guān)術(shù)語的標(biāo)準(zhǔn)定義”(ASTM E206-72) 中是這樣定義的:在某點或某些點承受交變應(yīng)力,且在足夠多的循環(huán)交變作用之后形成裂紋或完全斷裂的材料中所發(fā)生的局部永久結(jié)構(gòu)變化的發(fā)展過程,稱為疲勞。

疲勞問題具有下述特點:

1、只有在承受交變應(yīng)力作用的條件下,疲勞才會發(fā)生;

2、疲勞破壞起源于高應(yīng)力或高應(yīng)變的局部;

3、疲勞破壞是在足夠多次的交變載荷作用之后,形成裂紋或完全斷裂;

4、疲勞是一個動態(tài)發(fā)展過程。

疲勞斷裂

零件在交變載荷下經(jīng)過較長時間的工作而發(fā)生斷裂的現(xiàn)象叫作疲勞斷裂。

條件: 超出材料的疲勞極限。

交變載荷

有許多機械零件,如軸、齒輪、連桿和彈簧等,在工作過程中受到大小、方向隨時間呈周期性變化的載荷作用,這種載荷稱為交變載荷。

疲勞極限

材料在受到隨時間而交替變化的荷載作用時,所產(chǎn)生的應(yīng)力也會隨時間作用交替變化,這種交變應(yīng)力超過某一極限強度而且長期反復(fù)作用時即會導(dǎo)致材料的破壞,這個極限稱為材料的疲勞極限。

提高疲勞極限的途徑主要有:在零件結(jié)構(gòu)設(shè)計中盡量避免尖角、缺口和截面突變,以免產(chǎn)生應(yīng)力集中進(jìn)而產(chǎn)生疲勞裂紋;提高零件表面加工質(zhì)量,減少疲勞源;采用各種表面強化處理等。

積累理論

疲勞損傷積累理論認(rèn)為,當(dāng)零件所受應(yīng)力高于疲勞極限時,每一次載荷循環(huán)都對零件造成一定量的損傷,并且這種損傷是可以積累的;當(dāng)損傷積累到臨界值時,零件將發(fā)生疲勞破壞。較重要的疲勞損傷積累理論有線性和非線性疲勞損傷積累理論,線性疲勞損傷積累理論認(rèn)為,每一次循環(huán)載荷所產(chǎn)生的疲勞損傷是相互獨立的。總損傷是每一次疲勞損傷的線性累加,它最具代表性的理論是帕姆格倫一邁因納定理,應(yīng)用最多的是線性疲勞損傷積累理論。

疲勞應(yīng)力

疲勞應(yīng)力是材料、零件和結(jié)構(gòu)件對疲勞破壞的抗力,是在規(guī)定的循環(huán)應(yīng)力幅值和大量重復(fù)次數(shù)下,材料所能承受的最大交變應(yīng)力。

疲勞破壞是機械零件失效的主要原因之一。據(jù)統(tǒng)計,在機械零件失效中大約有80%以上屬于疲勞破壞,而且疲勞破壞前沒有明顯的變形。疲勞破壞經(jīng)常造成重大事故,對于軸、齒輪、軸承、葉片、彈簧等承受交變載荷的零件要選擇疲勞強度較好的材料來制造。

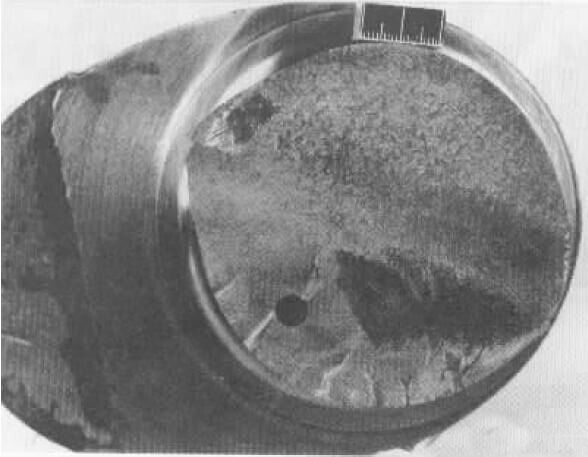

疲勞斷裂的內(nèi)燃機曲軸

金屬疲勞

金屬疲勞是指材料、零構(gòu)件在循環(huán)應(yīng)力或循環(huán)應(yīng)變作用下,在一處或幾處逐漸產(chǎn)生局部永久性累積損傷,經(jīng)一定循環(huán)次數(shù)后產(chǎn)生裂紋或突然發(fā)生完全斷裂的過程。當(dāng)材料和結(jié)構(gòu)受到多次重復(fù)變化的載荷作用后,應(yīng)力值雖然始終沒有超過材料的強度極限,甚至比彈性極限還低的情況下就可能發(fā)生破壞,這種在交變載荷重復(fù)作用下材料和結(jié)構(gòu)的破壞現(xiàn)象,叫做金屬的疲勞破壞。

影響金屬疲勞斷裂的因素, 一類是內(nèi)因有殘余應(yīng)力、晶粒尺寸化學(xué)成分、夾雜物和缺陷,另一類是外因包括材料的表面形態(tài)和載荷形式。

金屬零件在交變應(yīng)力和腐蝕介質(zhì)的共同作用下導(dǎo)致的斷裂稱為腐蝕疲勞斷裂。它既不同于應(yīng)力腐蝕破壞也不同于機械疲勞,同時也不是腐蝕和機械疲勞兩種因素作用的簡單疊加。

1、破壞機制

金屬材料在腐蝕介質(zhì)的作用下形成一層覆蓋層,在交變應(yīng)力作用下覆蓋層破裂,局部發(fā)生化學(xué)浸蝕形成腐蝕坑,交變應(yīng)力作用下產(chǎn)生應(yīng)力集中進(jìn)而形成裂紋。

2、特點

(1)疲勞腐蝕不需要特定的腐蝕系統(tǒng),它在不含任何特定腐蝕離子的蒸餾水中也能發(fā)生;

(2)任何金屬材料均可能發(fā)生腐蝕疲勞;

(3)材料的腐蝕疲勞不存在疲勞極限;

(4)腐蝕疲勞初裂紋的擴展受應(yīng)力循環(huán)周次的控制,不循環(huán)時裂紋不擴展。

3、斷口特征

(1)脆性斷裂,斷口附近無塑變;

(2)微觀斷口可見疲勞輝紋,但由于腐蝕介質(zhì)的作用而模糊不清;二次裂紋較多并具有泥紋花樣;

(3)屬于多源疲勞,裂紋的走向可以是穿晶型的也可以是沿晶型的;

(4)斷口中的腐蝕產(chǎn)物與環(huán)境中的腐蝕產(chǎn)物一致。

金屬零件在交變的彎曲應(yīng)力作用下發(fā)生的疲勞破壞稱為彎曲疲勞斷裂。彎曲疲勞又可分為單向彎曲疲勞、雙向彎曲疲勞及旋轉(zhuǎn)彎曲疲勞三類。

第一類單向彎曲疲勞斷裂

像吊車懸臂之類的零件,在工作時承受單向彎曲負(fù)荷。承受脈動的單向彎曲應(yīng)力的零件,其疲勞核心一般發(fā)生在受拉側(cè)的表面上。疲勞核心一般為一個。載荷的大小、材料的性能及環(huán)境條件等對斷口中疲勞區(qū)與瞬時斷裂區(qū)的相對大小皆有影響。

第二類雙向彎曲疲勞斷裂

某些齒輪的齒根承受雙向彎曲應(yīng)力的作用。零件在雙向彎曲應(yīng)力作用下產(chǎn)生疲勞斷裂,其疲勞源區(qū)可能在零件的兩側(cè)表面,最后斷裂區(qū)在截面的內(nèi)部。

材料的性質(zhì)、負(fù)荷大小、結(jié)構(gòu)特征及環(huán)境因素等都對斷口的形貌有影響,其趨勢與單向彎曲疲勞斷裂相同。

第三類旋轉(zhuǎn)彎曲疲勞斷裂

許多軸類零件的斷裂多屬于旋轉(zhuǎn)彎曲疲勞斷裂。旋轉(zhuǎn)彎曲疲勞斷裂時,疲勞源區(qū)一般出現(xiàn)在表面,但無固定點。當(dāng)軸的表面存在較大的應(yīng)力集中時,可出現(xiàn)多個疲勞源。

在彎曲應(yīng)力作用下斷裂的疲勞宏觀斷口

疲勞壽命

材料在疲勞破壞前所經(jīng)歷的應(yīng)力循環(huán)數(shù)稱為疲勞壽命。

疲勞壽命預(yù)測是疲勞研究的一個重要問題。從疲勞損傷的發(fā)展來看,疲勞壽命可以分為裂紋形成和裂紋擴展兩個階段。構(gòu)件或材料從受載開始到裂紋達(dá)到一定的裂紋長度為止的循環(huán)次數(shù)為裂紋形成壽命。此后擴展到臨界裂紋長度為止的循環(huán)次數(shù)稱為裂紋擴展壽命。裂紋形成壽命和裂紋擴張壽命之和稱為總壽命。

科學(xué)的疲勞形成壽命預(yù)測方法很多, 但是按疲勞裂紋形成壽命預(yù)測的基本假定和控制參數(shù),可將它們大致分為以下幾類:名義應(yīng)力法,局部應(yīng)力應(yīng)變法,能量法和場強法等。

1、名義應(yīng)力法

基本假設(shè):對任一構(gòu)件(或結(jié)構(gòu)細(xì)節(jié)或元件),只要應(yīng)力集中系數(shù)TK相同,載荷譜相同,它們的壽命就相同。此法中名義應(yīng)力為控制參數(shù)。名義應(yīng)力法的主要不足之處為:(1)沒有考慮缺口根部的局部塑性;(2)標(biāo)準(zhǔn)試件和結(jié)構(gòu)之間的等效關(guān)系的確定非常困難,這是由于這種關(guān)系和多種因素相關(guān),如結(jié)構(gòu)的幾何形狀、加載方式和結(jié)構(gòu)的大小、材料等。

2、局部應(yīng)力應(yīng)變法

基本假定:若一個構(gòu)件的危險部位(點)的應(yīng)力-應(yīng)變歷程與一個光滑試件 的應(yīng)力-應(yīng)變歷程相同,則壽命相同。此法中的局部應(yīng)力-應(yīng)變是控制參數(shù)。局部應(yīng)力應(yīng)變法克服了名義應(yīng)力法的兩個主要缺點,但它本身也有一定的缺點,即“點應(yīng)力準(zhǔn)則”,因此局部應(yīng)力應(yīng)變法無法考慮缺口根部附近應(yīng)力梯度和多軸應(yīng)力的影響。

3、能量法

基本假定:由相同的材料制成的構(gòu)件(元件或結(jié)構(gòu)細(xì)節(jié))如果在疲勞危險區(qū)承 受相同的局部應(yīng)變能歷程,則它們具有相同的疲勞裂紋形成壽命。 能量法的材料性能數(shù)據(jù)主要是材料的循環(huán)應(yīng)力-應(yīng)變曲線和循環(huán)能耗-壽命曲線。雖然在現(xiàn)有的能量法中均假設(shè)各循環(huán)的能耗是線性可加的,而事實上由于循環(huán)加載過程中材料內(nèi)部的損傷界面的不斷擴大,因此能耗總量與循環(huán)數(shù)之間的關(guān)系是非線性的。這一關(guān)鍵問題導(dǎo)致了能量法難以運用于工程實際。因此能量法可能不是一種十分合理和有前途的方法。

4、場強法

應(yīng)力場強法假設(shè):缺口根部存在一破壞區(qū),它只與材料性能有關(guān),對于相同材料制成的構(gòu)件,若在疲勞失效區(qū)域承受相同的應(yīng)力場強歷程,則它們具有相同的疲勞壽命。

應(yīng)力場強法從研究構(gòu)件缺口部位應(yīng)力分布出發(fā),提出一個辨證地處理缺口的局部和整體狀況的參數(shù)(局部應(yīng)力應(yīng)變場強)來反映缺口件受載的嚴(yán)重程度,并認(rèn)為局部應(yīng)力應(yīng)變場強是疲勞裂紋形成的控制參數(shù)。

應(yīng)力場強法克服了名義應(yīng)力法用材料力學(xué)進(jìn)行應(yīng)力分析的簡單、粗糙與保守,又克服了局部應(yīng)力應(yīng)變法無法考慮尺寸效應(yīng)等因素的缺陷。場強參數(shù)的計算比直接用應(yīng)力應(yīng)變要麻煩。

提高疲勞壽命的方法有:

(1)工件外觀光潔度高,過渡圓滑;

(2)消除拉應(yīng)力,預(yù)置壓應(yīng)力;

(3)利用豪克能技術(shù)(是利用激活能和沖擊能的復(fù)合能量對金屬零件進(jìn)行加工,一次加工即可使零件表面達(dá)到鏡面并實現(xiàn)改性的創(chuàng)新性能量加工技術(shù)。)可以使工件表面達(dá)到高光潔度,并可預(yù)置壓應(yīng)力,可以大大提高疲勞壽命。

疲勞破壞

材料或構(gòu)件受到多次重復(fù)變化的載荷作用后,即使最大的重復(fù)交變應(yīng)力低于材料的屈服極限,經(jīng)過一段時間的工作后, 最后也會導(dǎo)致破壞,材料或結(jié)構(gòu)的這種破壞就叫做疲勞破壞。

材料科學(xué)揭示,由于制造過程中存在不可避免的缺陷,材料中的微裂紋總是存在的,特別是在焊縫處。這些微裂紋在交變應(yīng)力作用下擴展和聚合,形成宏觀裂紋,宏觀裂紋的進(jìn)一步擴展導(dǎo)致最后的破壞。疲勞破壞的微觀過程是個極其復(fù)雜的過程,在宏觀上一般來說可分為三個階段: 裂紋的萌生、裂紋的穩(wěn)定擴展及裂紋的失穩(wěn)擴展。

盡管疲勞載荷有各種類型,但它們都有一些共同的特點:

1、斷裂時并無明顯的宏觀塑性變形, 斷裂前沒有明顯的預(yù)兆,而是突然地破壞;

2、引起疲勞斷裂的應(yīng)力很低,常常低于靜載時的屈服強度;

3、疲勞破壞能清楚地顯示出裂紋的發(fā)生、擴展和最后斷裂三個組成部份。

零件 、構(gòu)件的疲勞破壞可分為3個階段 :①微觀裂紋階段。在循環(huán)加載下,由于物體的最高應(yīng)力通常產(chǎn)生于表面或近表面區(qū),該區(qū)存在的駐留滑移帶、晶界和夾雜,發(fā)展成為嚴(yán)重的應(yīng)力集中點并首先形成微觀裂紋。此后,裂紋沿著與主應(yīng)力約成45°角的最大剪應(yīng)力方向擴展,裂紋長度大致在0.05毫米以內(nèi),發(fā)展成為宏觀裂紋。②宏觀裂紋擴展階段。裂紋基本上沿著與主應(yīng)力垂直的方向擴展。③瞬時斷裂階段。當(dāng)裂紋擴大到使物體殘存截面不足以抵抗外載荷時,物體就會在某一次加載下突然斷裂。對應(yīng)于疲勞破壞的3個階段 , 在疲勞宏觀斷口上出現(xiàn)有疲勞源 、疲勞裂紋擴展和瞬時斷裂3個區(qū)。疲勞源區(qū)通常面積很小,色澤光亮,是兩個斷裂面對磨造成的;疲勞裂紋擴展區(qū)通常比較平整,具有表征間隙加載、應(yīng)力較大改變或裂紋擴展受阻等使裂紋擴展前沿相繼位置的休止線或海灘花樣;瞬斷區(qū)則具有靜載斷口的形貌,表面呈現(xiàn)較粗糙的顆粒狀。掃描和透射電子顯微術(shù)揭示了疲勞斷口的微觀特征,可觀察到擴展區(qū)中每一應(yīng)力循環(huán)所遺留的疲勞輝紋。

疲勞破壞與靜力破壞的本質(zhì)區(qū)別

1、疲勞破壞是多次重復(fù)載荷作用下產(chǎn)生的破壞,它是較長期的交變應(yīng)力作用的結(jié)果。疲勞破壞往往要經(jīng)歷一定時間,這與靜載下的一次破壞不同。

2、疲勞破壞通常沒有宏觀顯著塑性變形的跡象,即使在靜載下表現(xiàn)為韌性的材料,在交變應(yīng)力作用下,也表現(xiàn)為無明顯塑性變形的斷裂,與脆性破壞很類似, 但前者需要經(jīng)過一段較長的列為亞臨界擴展時間,而后者則高速擴展而導(dǎo)致突然破壞。

3、疲勞破壞的斷口上,總是呈現(xiàn)兩個區(qū)域:一部分是暗淡光滑區(qū),即疲勞裂紋發(fā)生和擴展區(qū);另一部分是光亮晶粒狀區(qū), 即快速斷裂區(qū)。在交變荷重作用下,整個疲勞破壞過程,是在構(gòu)件存在的缺陷處開始的。光滑無缺口試樣,由于滑移產(chǎn)生微小裂紋,裂紋起點叫疲勞源。由于反復(fù)的變形,裂紋逐漸擴展,擴展過程中開裂的兩個面時而擠緊,時而松離,這樣反復(fù)摩擦產(chǎn)生了光滑區(qū)。隨著裂紋的擴大,剖面削弱越來越厲害,直到材料或構(gòu)件靜強度不足時,即在某載荷作用下,突然斷裂, 這種突然性的破壞常常使材料的斷面呈晶粒狀。在疲勞裂紋的發(fā)生、擴展區(qū),往往可借助電子顯微鏡看到明暗交替相平行的疲勞條痕,條痕的出現(xiàn)是判斷疲勞破壞的重要依據(jù)。

4、就疲勞破壞來說,材料的組成、構(gòu)件的形狀、尺寸、表面狀態(tài)、使用環(huán)境等因素都是非常敏感的,因此,對同一種材料,同一種試驗條件下得到的數(shù)據(jù)具有相當(dāng)?shù)姆稚⑿裕雌诳沽哂薪y(tǒng)計性質(zhì)。

疲勞破壞案例

19世紀(jì)30-40年代,英國鐵路車輛輪軸在軸肩處多次發(fā)生破壞;

1954年,英國“慧星號”噴氣客機突然失事并墜入地中海;

20世紀(jì)60年代末,美國空軍F-11飛機發(fā)生了多次災(zāi)難性事故;

1967年,美國西弗吉尼亞的Po i n t Pleasant橋在沒有任何預(yù)兆的情況下倒塌, 46人死亡;

1979年,美國肯帕體育館屋蓋中心突然塌落(高強度螺栓在長期風(fēng)載荷作用下發(fā)生疲勞破壞);

1980年,英國北海Kielland 號鉆井平臺傾復(fù)(5條支腿之一發(fā)生破壞)。

疲勞失效的危害

1、疲勞破壞作為各類材料、構(gòu)件或結(jié)構(gòu)的一種破壞形式,遍及機械、航空、鐵路、土木工程等各個領(lǐng)域,據(jù)統(tǒng)計,機械斷裂事故中有80%以上是金屬疲勞引起的;

2、疲勞斷裂往往都是突然發(fā)生的,幾乎沒有什么明顯的預(yù)兆,這給人們采取預(yù)防措施帶來了很大的困難;

3、疲勞斷裂的后果是非常嚴(yán)重的,往往是災(zāi)難性的事故。

2011年4月1日下午,美國西南航空公司一架波音737 客機飛行途中因金屬疲勞造成的機身破損緊急降落在亞利桑那州的一座軍事基地。

疲勞裂紋萌生機理

金屬材料如果含有缺陷,夾雜物,切口或者其它應(yīng)力集中源,疲勞裂紋就可能起源于這些地方。通常將疲勞裂紋的萌生過程稱為疲勞裂紋成核。如果金屬材料沒有上述各種應(yīng)力集中源,則裂紋成核往往在構(gòu)件表面。因為構(gòu)件表面應(yīng)力水平一般比較高,且難免有加工痕跡影響;同時表面區(qū)域處于平面應(yīng)力狀態(tài),有利于塑性滑移的進(jìn)行。構(gòu)件在循環(huán)載荷作用下經(jīng)過一定次數(shù)應(yīng)力循環(huán)之后,先在部分晶粒的局部出現(xiàn)短而細(xì)的滑移線,并呈現(xiàn)相繼錯動的滑移臺階,又由于往復(fù)滑移在表面上形成缺口或突起而產(chǎn)生應(yīng)力集中。隨著循環(huán)次數(shù)增加,在原滑移線時近又會出現(xiàn)新滑移線逐漸形成較寬的滑移帶,進(jìn)一步增加應(yīng)力循環(huán)次數(shù),滑移帶尺寸及數(shù)量均明顯增加,疲勞裂紋就在這此滑移量大的滑移中產(chǎn)生。這些滑移帶稱為駐留滑移帶,標(biāo)志裂紋在表面形成。在大量滑移帶中,由于原滑移所引起在表面有擠出和侵入槽的出現(xiàn)。從而在表面下留下相應(yīng)的空洞成為裂紋源。隨著循環(huán)次數(shù)提高和應(yīng)力集中的加劇,會使空洞擴展形成新的較大空洞。

疲勞裂紋擴展機理

疲勞裂紋在表面處成核,是由最大剪應(yīng)力控制的,這些微裂紋在最大剪應(yīng)力方向上。在單軸加載條件下,微裂紋與加載方向大致呈45度方向。在循環(huán)載荷的繼續(xù)作用下,這些微裂紋進(jìn)一步擴展或互相連接。其中大多數(shù)微裂紋很快就停止擴展, 只有少數(shù)幾條微裂紋能達(dá)到幾十微米的長度。此后逐漸偏離原來的方向,形成一條主裂紋而趨向于轉(zhuǎn)變到垂直于加載方向的平面(最大拉應(yīng)力面)內(nèi)擴展。裂紋由滑移面向最大拉應(yīng)力面的轉(zhuǎn)變稱為裂紋從第一階段擴展向第二階段擴展的轉(zhuǎn)變。隨著循環(huán)拉應(yīng)力的增大,裂紋材料由于高度的應(yīng)力集中而發(fā)生塑性屈服,材料沿最大剪應(yīng)力方向產(chǎn)生塑性滑移。循環(huán)拉應(yīng)力進(jìn)一步增大,滑移區(qū)擴大使裂尖鈍化而呈半圓形, 此時裂紋尖端己向前移動。此后進(jìn)入卸載循環(huán)。在循環(huán)加載時,由于滑移,在裂尖形成一個塑性區(qū),塑性區(qū)外的材料只有彈性變形。卸載后彈性變形要恢復(fù),而裂尖已發(fā)生塑性變形的材料卻不能協(xié)調(diào)地收縮,故形成了壓縮應(yīng)力作用在塑性區(qū)上。在裂尖處這種壓應(yīng)力值可以很大,甚至能夠超過屈服極限而使裂尖材料發(fā)生反向塑性變形,滑移反向,裂紋上下表面間距離縮小。但是,加載時裂尖塑性鈍化形成的新的裂紋面卻不能消失,它將在壓應(yīng)力的作用下屈曲失穩(wěn),而在裂尖形成雙凹槽形。最后在循環(huán)最大壓應(yīng)力作用下又形成了一個裂紋尖,但長度已經(jīng)增加了。下一個循環(huán)開始,裂紋又張開鈍化擴展銳化, 重復(fù)上述過程。這樣斷口裂紋面上就留下了一條痕跡,即為疲勞條紋。

由斜裂紋產(chǎn)生的鋼軌橫向斷裂

疲勞裂紋的失穩(wěn)擴展

疲勞裂紋擴展到某臨界長度時,將發(fā)生失穩(wěn)擴展而導(dǎo)致迅速斷裂。這一階段是構(gòu)件壽命的最后階段。失穩(wěn)擴展由材料韌性,裂紋尺寸和應(yīng)力水平等因素綜合決定的。失穩(wěn)擴展到斷裂這一短暫過程對于壽命的貢獻(xiàn)是可以忽略的。

疲勞斷裂零件斷口上的疲勞條紋

疲勞設(shè)計方法

無限壽命設(shè)計

人們第一次認(rèn)識到的疲勞破壞,是19 世紀(jì)40年代的鐵路車輛輪軸在重復(fù)交變載荷作用下發(fā)生的破壞。德國工程師 August Whler (1819-1914) 進(jìn)行了一系列的試驗研究后指出:對于疲勞,應(yīng)力幅比構(gòu)件承受的最大應(yīng)力更重要。應(yīng)力幅越大,疲勞壽命越短;應(yīng)力幅小于某一極限值時,將不發(fā)生疲勞破壞。他最先引入了應(yīng)力壽命(SN)曲線和疲勞極限的概念,并于1867 年在巴黎展出了其研究成果。

20世紀(jì)60年代研究裂紋擴展的結(jié)果指出,裂紋擴展的控制參量應(yīng)力強度因子幅度存在著一個門檻值。對于已有裂紋存在的構(gòu)件,控制其應(yīng)力強度因子,使其小于門檻值,則雖有裂紋但不擴展,可實現(xiàn)無限壽命設(shè)計。

安全壽命設(shè)計

無限壽命設(shè)計要求將構(gòu)件中的使用應(yīng)力控制在很低的水平,材料的潛力得不到充分發(fā)揮,對于并不需要經(jīng)受很多循環(huán)次數(shù)的構(gòu)件,無限壽命設(shè)計就很不經(jīng)濟。

1945年,M.A.Miner提出了變幅載荷作用下的疲勞損傷累積方法和判據(jù),使變幅載荷作用下的疲勞壽命預(yù)測成為可能。

使構(gòu)件在有限長設(shè)計壽命內(nèi),不發(fā)生疲勞破壞的設(shè)計,稱為安全壽命設(shè)計或有限壽命設(shè)計。民用飛機,容器,管道,汽車等,大都采用安全壽命設(shè)計。

損傷容限設(shè)計

由于裂紋的存在,安全壽命設(shè)計并不能完全確保安全。1957年,G.R.Irwin 提出了裂紋尖端場控制參量應(yīng)力強度因子K的概念,為線彈性斷裂力學(xué)和疲勞裂紋擴展規(guī)律的研究奠定了基礎(chǔ)。1963年, P.C.Paris提出疲勞裂紋擴展速率可以由應(yīng)力強度因子幅度K描述,這使疲勞裂紋擴展壽命預(yù)測研究得到了快速的發(fā)展。

損傷容限設(shè)計,是為保證含裂紋或可能含裂紋的重要構(gòu)件的安全,從20世紀(jì)70 年代開始發(fā)展并逐步應(yīng)用的一種現(xiàn)代疲勞斷裂控制方法。這種方法的設(shè)計思路是: 假定構(gòu)件中存在著裂紋(依據(jù)無損探傷能力、使用經(jīng)驗等假定其初始尺寸),用斷裂力學(xué)分析、疲勞裂紋擴展分析和試驗驗證,證明在定期檢查肯定能發(fā)現(xiàn)之前,裂紋不會擴展到足以引起破壞。

耐久性設(shè)計

20世紀(jì)80年代起,以經(jīng)濟壽命控制為目標(biāo)的耐久性設(shè)計概念形成。耐久性是構(gòu)件和結(jié)構(gòu)在規(guī)定的使用條件下抗疲勞斷裂性能的一種定量度量。這種方法首先要定義疲勞破壞嚴(yán)重細(xì)節(jié)(如孔、槽、圓弧、臺階等處)處的初始疲勞質(zhì)量,描繪與材料、設(shè)計、制造質(zhì)量相關(guān)的初始疲勞損傷狀態(tài),再用疲勞或疲勞裂紋擴展分析預(yù)測在不同使用時刻損傷狀態(tài)的變化,確定其經(jīng)濟壽命,制定使用、維修方案。

耐久性設(shè)計由原來不考慮裂紋或僅考慮少數(shù)最嚴(yán)重的單個裂紋,發(fā)展到考慮全部可能出現(xiàn)的裂紋群;由僅考慮材料的疲勞抗力,發(fā)展到考慮細(xì)節(jié)設(shè)計及其制造質(zhì)量對疲勞抗力的影響;由僅考慮安全, 發(fā)展到綜合考慮安全、功能及使用經(jīng)濟性;提供指導(dǎo)設(shè)計、制造、使用、維護的綜合信息。耐久性設(shè)計已經(jīng)開始應(yīng)用于一些飛機結(jié)構(gòu)及其它重要工程構(gòu)件中,是21世紀(jì)疲勞斷裂控制研究的一個主要發(fā)展方向。

疲勞斷口

疲勞斷口的宏觀特征:

1、有裂紋源、疲勞裂紋擴展區(qū)和最后斷裂區(qū)三個部分;

2、裂紋擴展區(qū)斷面較光滑平整,通常可見 “海灘條帶”, 有腐蝕痕跡;

3、裂紋源通常在高應(yīng)力局部或材料缺陷處;

4、與靜載破壞相比,即使是延性材料,也沒有明顯的塑性變形;

5、工程實際中的表面裂紋,一般呈半橢圓形。

疲勞斷口的微觀特征:

1976年,Crooker指出,利用高倍電子顯微鏡可以觀察到三種不同的疲勞裂紋擴展的微觀破壞形式。即微解理型,條紋型和微孔聚合型。

疲勞試驗

疲勞試驗是用以測定材料或結(jié)構(gòu)疲勞應(yīng)力或應(yīng)變循環(huán)數(shù)的過程。疲勞是循環(huán)加載條件下,發(fā)生在材料某點處局部的、永久性的損傷遞增過程。經(jīng)足夠的應(yīng)力或應(yīng)變循環(huán)后,損傷積累可使材料發(fā)生裂紋,或是裂紋進(jìn)一步擴展至完全斷裂。

疲勞試驗機

分類

按破壞循環(huán)次數(shù)的高低,疲勞試驗分為兩類:

1、高循環(huán)疲勞(高周疲勞)試驗,對于此種試驗,施加的循環(huán)應(yīng)力水平較低;

2、低循環(huán)疲勞(低周疲勞)試驗,此時循環(huán)應(yīng)力常超過材料的屈服極限,故通過控制應(yīng)變實施加載。按材料性質(zhì)劃分有金屬疲勞試驗和非金屬疲勞試驗。

按工作環(huán)境劃分包括高溫疲勞試驗、熱疲勞(由循環(huán)熱應(yīng)力引起)試驗、腐蝕疲勞試驗、微動摩擦疲勞試驗、聲疲勞(由噪聲激勵引起)試驗、沖擊疲勞試驗、接觸疲勞試驗等。

腐蝕疲勞

化工設(shè)備中許多金屬材料構(gòu)件都工作在腐蝕的環(huán)境中,同時還承受著交變載荷的作用。與惰性環(huán)境中承受交變載荷的情況相比,交變載荷與侵蝕性環(huán)境的聯(lián)合作用往往會顯著降低構(gòu)件疲勞性能,這種疲勞損傷現(xiàn)象稱為腐蝕疲勞。

腐蝕疲勞機理

1、氣相中的腐蝕疲勞

(1)銜接受阻模型

金屬材料加載時表面發(fā)生滑移,若有氧氣存在,可在滑移帶處溶入高濃度的氧,使熱效應(yīng)增加,空位增殖,表面形成氧化膜。在反向加載發(fā)生逆方向的滑移時,滑移面俘獲的氧進(jìn)入滑移帶,阻礙了斷裂面的銜接或焊合,引發(fā)裂紋。從而使滑移帶轉(zhuǎn)變成疲勞裂紋,使裂紋擴展第 I (初始)階段的過程提前(相對于惰性氣氛),并加速第 I 階段裂紋的擴展。

(2)氧化膜下空穴堆聚形成裂紋模型 按理論認(rèn)為,氣相介質(zhì)與金屬發(fā)生化學(xué)反應(yīng)在表面生成保護膜,使表面強化。在交變應(yīng)力作用下,保護膜阻礙位錯通過自由表面的逃逸,導(dǎo)致膜下位錯堆集,形成空穴與凹陷。在交變應(yīng)力作用下形成裂紋。

2、液相中的腐蝕疲勞

(1)蝕孔應(yīng)力集中-滑移不可逆性增強模型

電化學(xué)腐蝕環(huán)境使金屬表面形成的點蝕孔成為應(yīng)力集中源,當(dāng)金屬受拉應(yīng)力作用時,在點蝕孔底產(chǎn)生滑移臺階,滑移臺階處暴露出的新鮮金屬表面因腐蝕作用使逆向加載時表面不能復(fù)原(即逆向滑移受阻),由此造成裂紋源的產(chǎn)生。疲勞的反復(fù)加載,使裂紋不斷向縱深擴展。

腐蝕產(chǎn)生點蝕孔→產(chǎn)生滑移臺階→臺階溶解形成新表面→逆滑移形成裂紋

(2)滑移帶優(yōu)先溶解模型

金屬表面在交變應(yīng)力作用下產(chǎn)生駐留滑移帶,擠出、擠入處由于位錯密度高或雜質(zhì)在滑移帶處的沉積等原因,使原子具有較高的活性而成為局部小陽極,而其他部位則處于活性相對低的狀態(tài)(成為大陰極),由此導(dǎo)致駐留滑移帶處發(fā)生優(yōu)先腐蝕溶解,進(jìn)而使腐蝕疲勞裂紋形核。 裂紋形核后,交變應(yīng)力和裂紋內(nèi)局部電化學(xué)腐蝕的協(xié)同作用使裂紋不斷擴展。

(3)氫脆模型

水合氫離子從裂紋面向裂紋頂端擴散。

氫離子發(fā)生還原反應(yīng)而使裂紋頂端表面吸附氫原子,被吸附的氫原子沿表面擴散到表面的擇優(yōu)位置上,氫原子在交變應(yīng)力的協(xié)同作用下向金屬內(nèi)的關(guān)鍵位置(如晶粒邊界、裂紋頂端的三向高應(yīng)力集中區(qū)或孔洞處)擴散與富集,交變應(yīng)力與富集的氫聯(lián)合作用導(dǎo)致裂紋的萌生與擴展。

另外,有的研究結(jié)果則表明,吸附氫對腐蝕疲勞裂紋的擴展比三向應(yīng)力集中區(qū)富集的氫的作用還大,即吸附氫是推動CF 裂紋擴展的主要因素。

腐蝕疲勞的特征

腐蝕疲勞與氣相中純機械疲勞不同, 其一系列特征表明它與電化學(xué)腐蝕有關(guān), 但又遠(yuǎn)較應(yīng)力與腐蝕的單純疊加嚴(yán)重。

1、實際工作中,假設(shè)交變應(yīng)力的某一循環(huán)數(shù)N下的應(yīng)力為腐蝕疲勞的極限應(yīng)力,只要所取N足夠大,使設(shè)備在使用期內(nèi)安全使用即可,此應(yīng)力稱表觀疲勞極限。

2、腐蝕環(huán)境不是特定的只要環(huán)境對設(shè)備有腐蝕作用,而是再加上循環(huán)應(yīng)力的作用方可產(chǎn)生腐蝕疲勞。

3、腐蝕疲勞所造成的裂紋大多為穿晶型,常成群的產(chǎn)生。隨著腐蝕疲勞過程的發(fā)展,裂紋寬度將增大,在擴展過程中常出分枝,裂紋尖端變鈍。這是由于擴展過程中受到了腐蝕的緣故。

腐蝕疲勞的控制

1、提高材料表面光潔度,鍍鋅鋼絲在海水中的疲勞壽命得到了顯著延長;

2、使用緩蝕劑 ;

3、陰極保護,廣泛用于海洋金屬結(jié)構(gòu)物腐蝕疲勞的防護 ;

4、表面處理,通過氣滲、噴丸和高頻淬火等表面硬化處理,在材料表面形成壓應(yīng)力層。

腐蝕疲勞試驗

腐蝕疲勞試驗?zāi)康陌y定材料在給定環(huán)境下的腐蝕疲勞壽命、測定材料在給定環(huán)境下的條件腐蝕疲勞臨界應(yīng)力場強度因子范圍或條件臨界腐蝕疲勞極限應(yīng)力、測定材料在給定環(huán)境和給定應(yīng)力范圍下裂紋擴展速率、研究緩蝕劑或其他防護效果及研究影響腐蝕疲勞裂紋擴展各因素的作用及腐蝕疲勞斷裂機理。常用的腐蝕疲勞試驗方法是在腐蝕環(huán)境中進(jìn)行疲勞試驗, 實驗室腐蝕疲勞試驗可分為兩類:循環(huán)失效試驗和裂紋擴展試驗。

在循環(huán)失效試驗中,試驗或部件承受交變載荷的作用,并達(dá)到誘發(fā)腐蝕疲勞裂紋和使其長大到足以導(dǎo)致失效的應(yīng)力循環(huán)數(shù)。通常采用光滑試樣和帶缺口的試樣獲取試驗數(shù)據(jù)。試驗中總循環(huán)周數(shù)的大部分用于誘發(fā)裂紋。盡管采用小試樣不能精確地得出大部分的疲勞壽命,但卻可以提供材料固有的疲勞裂紋發(fā)生的有關(guān)數(shù)據(jù)。在工程設(shè)計上,這些數(shù)據(jù)可用于指定防止疲勞失效的標(biāo)準(zhǔn)。但這類試驗方法難以區(qū)分CFC起始壽命和擴展壽命。

裂紋擴展試驗是利用斷裂力學(xué)方法確定在交變載荷下預(yù)制裂紋的裂紋擴展速率及各種相關(guān)參數(shù)。試驗材料中的預(yù)裂紋能顯著減少疲勞壽命中誘發(fā)裂紋的孕育期。

疲勞腐蝕試驗根據(jù)腐蝕介質(zhì)的引入方法不同,可分為浸泡法、捆扎法、燈芯法、液滴法和噴霧法等。浸泡法是指把整個試樣浸泡在腐蝕槽中。捆扎法是指用棉花、布或其它吸濕纖維包扎在試樣表面上,使這些覆蓋物與腐蝕介質(zhì)良好接觸, 從而使試樣表面受腐蝕介質(zhì)潤濕,在一定的疲勞載荷作用下進(jìn)行CFC試驗。燈芯法是指用一玻璃棒或塑料棒與試樣保持一定間隙,使腐蝕液能依靠其表面張力與旋轉(zhuǎn)著的試樣保持接觸,使試樣受到潤濕。液滴法是指在疲勞加載的試樣上方安裝一個滴管系統(tǒng),使腐蝕液能以一定的時間間隔程序滴注在試樣表面上。液滴法適用于臥式腐蝕疲勞試驗機。噴霧法是指為了模擬海洋大氣或在霧狀環(huán)境中工作的構(gòu)件-環(huán)境介質(zhì)狀態(tài),采用噴霧裝置把腐蝕液呈霧狀噴射到試樣表面。

腐蝕疲勞與應(yīng)力腐蝕

應(yīng)力腐蝕是指金屬在承受各種拉載荷時因具體腐蝕介質(zhì)影響而出現(xiàn)裂紋的現(xiàn)象,在這個過程中,材料無明顯腐蝕產(chǎn)物,脆性斷裂。

腐蝕疲勞是指金屬由于機械交變載荷與腐蝕交互作用所造成的低變形、大多跨晶粒斷裂的現(xiàn)象。機器零件受腐蝕介質(zhì)和靜應(yīng)力聯(lián)合作用而失效的現(xiàn)象叫做應(yīng)力腐蝕破壞,受腐蝕介質(zhì)和交變應(yīng)力聯(lián)合作用的失效則叫做腐蝕疲勞破壞。

在應(yīng)力腐蝕過程中,通常會同時產(chǎn)生金屬吸氫而引起的脆性破壞,即所謂氫脆現(xiàn)象(由氫和應(yīng)力的聯(lián)合作用而產(chǎn)生脆性斷裂的現(xiàn)象謂之氫脆斷裂)。

腐蝕疲勞和應(yīng)力腐蝕斷裂的區(qū)別:腐蝕疲勞是因為腐蝕導(dǎo)致發(fā)展脆性而擴展斷裂;應(yīng)力腐蝕斷裂只要求材料受應(yīng)力的作用。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 斷裂疲勞

相關(guān)文章

無相關(guān)信息

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):8135

腐蝕與“海上絲綢之路”

點擊數(shù):6475