對于油氣生產企業,腐蝕控制即是安全保障,又是經濟權衡,同時還體現管理水平。隨著安全生產意識的提高,油田礦場腐蝕隱患排查和精細化管理對老油田的轉型發展顯得尤為重要。油氣田現場的管道及設施時刻發生著無法逆轉的腐蝕,是腐蝕防護的重點領域。油氣田生產系統存在站場分散、輸送距離遠、節點差異大等特點,然而,一直以來,油氣田腐蝕防護以一種相對粗放的、被動式的模式進行管理。根據我國腐蝕調查結論,25 ~ 40% 腐蝕導致的經濟損失是可以通過合理控制而避免的。因此,油氣田腐蝕防護仍然是當前科研和工程應用的焦點。

油氣水混輸是油氣田常見的生產工況,多相流介質會導致管道內腐蝕問題,其規律認識和腐蝕控制難度較大,這是當前油氣田腐蝕領域面臨的最棘手問題。近年來,伴隨著采油新技術的應用,采出液高含 CO 2 、H 2 S 等酸性氣體導致管道腐蝕風險急劇提升;深海油氣集輸管道耐受高溫、高壓、高流速的工況環境,管道內腐蝕控制成為技術瓶頸之一。如何識別現場多相流管道的腐蝕風險,進行合理評估,并在此基礎上執行具備可行性和經濟性的防腐方案,是我國腐蝕工作者不懈努力的方向。

發展歷程

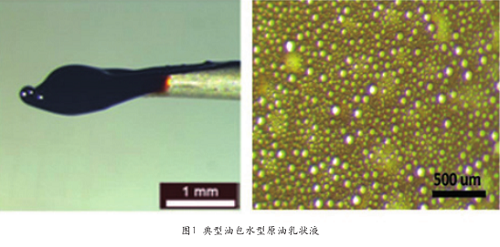

從上世紀 70 年代開始,人們針對含 CO 2 、H 2 S 等水溶液模擬工況環境,逐步開展了常見金屬材料腐蝕規律的研究工作,已形成了各種腐蝕預測模型。基于電化學、表面分析而建立的材料腐蝕機理也得到了深刻闡述。然而,實際生產工況異常復雜,特別是油氣集輸管道,通常以油氣水多相流狀態進行輸送。同時,原油和采出水在開發和輸送過程中會發生嚴重的攪動和乳化,伴生氣的涌入會使流型更加復雜。圖 1 是勝利油田某區塊含水原油乳狀液的微觀結構,可見微小水滴彌散分布于連續的油相之中。油氣田生產過程中,幾乎所有的輸送介質均含有原油或被原油污染,純粹基于實驗室模擬水溶液環境中的腐蝕規律認識存在明顯的局限性。如何理解游離水、乳化水以及多相流流型之間的關系及其對管道內腐蝕的影響,已成為油氣管道腐蝕風險評估和腐蝕預測必須攻克的難題。

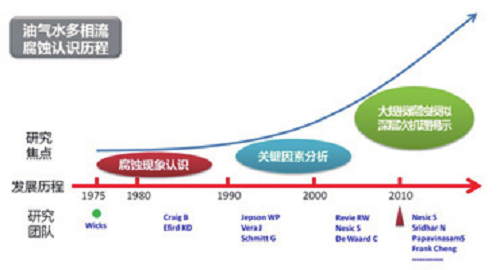

英國殼牌石油公司早在 1975 年就開展了油氣水多相流腐蝕規律研究,認識到原油在影響管道腐蝕中的重要性。從筆者掌握的公開發表文獻來看,國外在油氣水多相流腐蝕領域的主要研究機構分布在美國、加拿大、挪威等油氣開發強國。圖 2 中簡要總結了不同時期國際上主要開展油氣水多相流腐蝕研究的團隊和關注焦點。總體而言,該領域發展較為緩慢,但一直處于不斷的前進中,從腐蝕現象認識,關鍵因素分析逐漸轉變為腐蝕機制理解以及現場工況重現和評估等,研究重點也朝著解決實際問題和挖掘本質的方向前行。

近年來,由于生產實際的迫切需求,油氣水多相流腐蝕研究在我國得到了高度重視,多家研究機構已經致力于相關領域的基礎和應用研究。中石油、中石化、中海油等大型油氣開發企業的下屬研究院也陸續加入到相關技術攻關行列。這些努力必將極大推動多相流腐蝕領域的發展,為我國強腐蝕性油氣田開發和深海油氣田開發提供強力的技術保障。

多相流腐蝕仿真模擬技術

油氣管道腐蝕涉及到油氣水或氣液固等多相流復雜環境,全面認識其腐蝕規律的難度很大,其關鍵在于現場實際工況的模擬以及相應腐蝕評價技術的建立。高溫高壓釜是開展油氣田腐蝕模擬研究的重要裝備。在固定容積的釜體內,通過溫度、壓力、氣氛、溶液組成及流動等要素的控制,實現模擬現場工況下材料腐蝕行為的綜合評價,已成為開展油氣田腐蝕模擬研究的必備手段。為了全面認識管道內流體特征與內腐蝕的關聯性,一些研究組在實驗室內建立了多相流腐蝕模擬環路裝置,實現了油氣集輸工況的仿真模擬。從國內外報道情況來看,此類環路裝置大體上分為兩類,即小型油水兩相流腐蝕模擬環路和大型油氣水多相流腐蝕模擬環路。小型環路裝置側重點在于模擬油水兩相混合狀態,例如考察油水乳化狀態和油水潤濕行為對管道動態腐蝕的影響;而大型環路裝置的優勢在于多相流流型模擬,探索氣液兩相、油氣水三相流中管道局部區域的腐蝕行為。

目前,國際上已有多家研究機構成功建立并運行了大型多相流腐蝕模擬環路,重現油氣田管道實際生產工藝情況,通過腐蝕檢測及流型分析等方法完成對管道內腐蝕的定量評價。依托勝利油田CO 2 驅油工程,筆者實驗室于 2012 年初建成了一套大型多相流環路系統,配備了流型觀察、腐蝕監測、腐蝕掛片等測試手段,管道內徑為 DN40,總長度約60 米,整體管路和設備均采用 316L 不銹鋼材質。利用該裝置,模擬了不同含水率和不同氣液比條件下多相流腐蝕規律,全面評估了勝利油田 CO 2 驅油集輸管道腐蝕風險,據此提出腐蝕防護方案,指導生產現場。

通常情況下,由于原油易發生乳化,多相流模擬實驗中選用輕質白油作為模擬油,很少采用實際產出的中質、重質原油進行實驗。我們在開展以中質原油為輸入介質的多相流模擬實驗過程中發現,在密閉系統內,油氣水經過多周次混合與分離會導致油水乳化問題,乳化原油中含水率隨著運行時間延長不斷增加,最終形成油包水型乳狀液(其含水率可高達 70% 左右),無法繼續實驗。

為克服多相流實驗過程中油水乳化問題,有兩種可行方案:(1)采用高效油水分離技術;(2)將模擬裝置直接與生產系統連接,實時更換測試原油。

第一種方案對油水分離技術要求較高。在模擬實驗過程中,想要做到每個循環周期內乳狀液在分離器內實現油水分離,需要有足夠的停留時間或是極高的分離效率。停留時間延長,意味著裝置的體積增加;分離效率提高就必須采取高頻電聚結等先進的油水分離技術。由此導致工程投資大幅增加,目前鮮有嘗試。

第二種方案被認為是較為可行的選擇。將油氣站場內的油氣水實時引入實驗環路裝置開展測試,再將混輸液排入生產系統,即避免了原油在管路內往復流動加劇乳化等問題,還真實地反映了集輸工況。通過油氣水流量的獨立控制,可以模擬絕大多數油氣生產工況。基于以上思路,我公司在勝利油田某聯合站內建造了管道多相流仿真模擬與內腐蝕評估裝置,圖 3 所示為現場裝置照片。該裝置與站內生產系統構成密閉環境,站內三相分離器的原油出口、污水出口和天然氣出口分別連接至裝置的三相流進口管路,實現油氣水多相流模擬,流經測試管路的多相流介質再返回至生產系統;配合腐蝕監測和流型觀察系統,完成多種工況下管道內腐蝕實時評估。該裝置經模塊化設計,可實現不同站場內移動和改造。

圖3 勝利油田某聯合站內的現場多相流管道內腐蝕模擬裝置(管道內徑DN80)

點滴認識

油氣生產管道具有多相混輸的特點,流體復雜性制約著現場腐蝕控制與管理理念的實施。原油在管道腐蝕中所起到的作用,是理解多相流規律和腐蝕規律的銜接點。一般認為,原油在管輸過程中的緩蝕作用主要體現在以下四個方面。

第一,形成原油為連續相的油水分散體系,如油包水型乳狀液,避免水相與管道內壁直接接觸。這種情況下,乳狀液或油水分散體系中小液滴的穩定性決定管道底部腐蝕風險,因此,油包水型分散體系的采出液在長距離、長時間輸送過程中容易出現游離水析出,導致管道底部腐蝕問題。

第二,原油在管道表面形成潤濕與吸附,有效隔離腐蝕性介質。一般來講,只有當管道內壁處于水潤濕狀態時,才會發生腐蝕;當管道內壁處于油潤濕狀態,腐蝕將被極大抑制。大多數情況下,管道內壁特定位置將處于周期性的油水兩相交替潤濕狀態下,其潤濕特性取決于流型特征和材料表面等因素。另外,通過改變流體的流速和氣液比等生產參數,可能有助于原油在管道底部形成優先潤濕,從而降低腐蝕風險。在油水交替作用下,材料的腐蝕規律和機理變得更加復雜,目前仍缺乏深入認識。

第三,原油中緩蝕性組分的萃取與溶解作用,降低水相腐蝕性。原油中某些極性有機分子(如含 S 或 N 等組分)在輸送過程中溶解進入水相介質,以類似于緩蝕劑分子的方式吸附于金屬表面,形成保護膜,起到一定的緩蝕作用。

第四,原油進入腐蝕產物膜,增強腐蝕產物膜的穩定性。油氣生產管道腐蝕失效分析表明,管道內壁形成的腐蝕產物膜內或多或少存在原油組分,這些滲透進入腐蝕產物膜的原油在腐蝕過程中起著重要作用。國外研究已證實原油在腐蝕產物膜內的存在會改變其結構和穩定性,但仍缺少對其形成過程和穩定機理的微觀認識。

顯然,原油對管道多相流腐蝕的影響至關重要。原油是由多種有機物質構成的復雜混合物,按密度差異可分為輕質、中質和重質等三種類型。De Waard等認為,原油的密度越大,其發生腐蝕的臨界含水率越高,這可能與油包水型乳狀液的形成相關。Nesic 研究組認為,原油的化學成分決定其緩蝕能力;其中,某些微量極性有機分子起到關鍵作用。當然,僅強調部分有機分子在金屬表面的吸附成膜,而忽略原油中復雜分子的相互影響和協同作用,并不能真正理解不同原油的緩蝕作用差異。

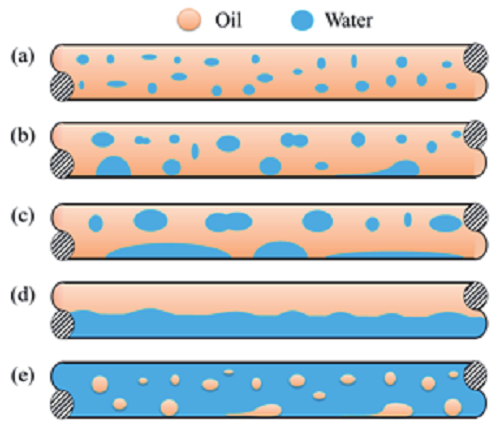

流型決定著管道內壁不同部位腐蝕行為。在油氣水混輸管道內,通常會出現分層流、段塞流、分散流和環狀流等流型特征。在原油集輸管道內,段塞流和分層流最為常見。分散流一般氣含量較低而液體流速較高時出現,在污水或注水管道內則很可能出現小氣泡分散于液相流動的狀態;在集輸管道內,如果液體流速較高,可能會出現油滴在水相中彌散分布的情形。當氣體流量較高,液量較低時,可能出現環狀流。經過數十年的實驗研究和理論體系建立,人們對多相流流動特征已形成一些模型框架,是構建流型與腐蝕關聯性的基礎。Tulsa 大學在美國能源部資助下,經多年研究,根據油水混合程度將油氣水流體細分為 12 種流型。我國西安交通大學多相流國家重點實驗室對水平及傾斜管線中油氣水的流型變化做了系統研究,歸納出 9 種流型。當然,如果僅考慮油水兩相與管壁的接觸機會,也可以參照圖 4 中的兩相流流型圖。目前,美國俄亥俄大學在流體流型與管道腐蝕規律方面開展了大量的實驗模擬工作,系統描述了管道內壁不同流型的潤濕行為及對腐蝕行為的影響。

在多相流介質中,只有與材料表面直接接觸的部分才會對腐蝕行為產生影響。因此,從統計學角度來看,材料表面特定部位時刻經受著油水兩相交替作用。由于原油密度和水密度的差異,管道底部更多時間處于水相潤濕狀態,而管道頂部更傾向于與原油接觸。管道中間部位則處于油水兩相更替潤濕的狀態,其油水交替周期和潤濕時間取決于流體流型、流速以及含水率等因素。在這種工況下,形成的腐蝕產物膜也會比較復雜,往往被原油浸潤,其耐腐蝕能力也可能得到強化。然而,目前我們尚缺少模擬油水交替作用工況下材料腐蝕行為的系統研究。

多維度腐蝕評價

完整的腐蝕風險評價體系需要綜合考慮管道介質及相關變量在空間和時間維度的變化。例如,我們在高溫高壓模擬溶液中測試管道材質的腐蝕速率,這僅僅是表達了材質在油氣管道某一取樣點、短時間內的腐蝕行為,我們可稱之為零維管道腐蝕評價。當我們考察整個集輸管網各個節點的主要工藝參數變化,并與材質的腐蝕行為加以關聯,這樣做可以實現一維管道腐蝕評價。管道的二維空間可以看成是管道截面的不同角度所對應的位置,其腐蝕行為差異受控于多相流流型和原油的潤濕行為。只有這三方面綜合考慮,才能夠實現油氣管道三維空間的腐蝕評估。按照這樣的思路,我們就可以完成整個集輸管網腐蝕風險的全面分析,對于指導油氣生產安全和薄弱點識別具有重要意義。

油氣管道腐蝕評估過程中,我們往往會忽視時間維度影響,即管道服役歷史對評估結論的影響。在時間維度上,主要涉及腐蝕產物膜穩定性和生產工況條件隨時間改變兩個方面。在油氣水混輸工況下,腐蝕產物膜穩定性評價變得比較復雜,現在我們仍沒有可依據的經驗或理論。油氣生產過程中,同一條管線的輸送介質參數在不同時期可能發生較大變化,例如輸送溫度、含水率等。這些因素對于管道腐蝕風險評估至關重要,也是開展精細化腐蝕管理的基礎。

未來展望

結合我國油氣田生產安全需求和腐蝕防護領域發展趨勢,筆者認為,油氣管道多相流腐蝕研究應重點圍繞以下幾方面展開:

(1)多相流環境材料腐蝕機理研究。盡管我們對溶液環境中材料腐蝕機理有較深入理解,但對于原油影響材料腐蝕的機理認識卻十分匱乏。

(2)油氣管道腐蝕軌跡研究。亟待建立油氣生產歷史與材料長期腐蝕行為關聯性,這將是開啟油氣管道全面腐蝕風險評估的關鍵步驟。

(3)建立全周期腐蝕控制理念。將被動的腐蝕防護轉變為主動的腐蝕管理,把腐蝕成本增加到工程設計階段,從而降低運行維護階段的腐蝕風險,真正實現設計—監測—管理—維護的全周期腐蝕成本控制。

(4)多相流體系緩蝕劑評價技術。有必要建立一套適用于多相流環境的腐蝕快速評價技術,并應用于緩蝕劑評價,為開發出新型高效緩蝕劑提供評價標準和指導理念。

● 作者簡介

王子明 博士,副研究員。2010年畢業于中國科學院金屬研究所,獲材料學博士學位,隨后進入中石化勝利油田博士后工作站開展CO 2 驅腐蝕防護研究,出站后留在中石化系統工作。主要研究方向為油氣田腐蝕防護及耐蝕材料應用,在Corrosion Science等專業雜志發表SCI論文17篇,其中第一作者或通訊作者14篇,發明專利3項。曾獲得博士后面上基金、山東省博士后基金等資助,作為負責人或技術首席承擔多項中石化集團、勝利油田等各級科研課題,部分成果獲得中石化石油工程公司和勝利油田科技進步獎。負責搭建和運行大型多相流腐蝕環路裝置2套,同時負責完成了中海油海上油田流動安全測試大型環路系統的可研方案設計。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414