劉道新,王振亞,張曉化,劉國華

西北工業(yè)大學腐蝕與防護研究室,西安,中國,710072

Email: liudaox@nwpu.edu.cn

個人簡介

劉道新,男,1962年生,博士,教授,博士生導師。西北工業(yè)大學腐蝕與防護研究所所長,學科帶頭人。

學術任職:中國腐蝕與防護學會理事,中國腐蝕與防護學會航空航天專業(yè)委員會副主任委員,中國腐蝕與防護學會涂料涂裝及表面保護專業(yè)委員會副主任委員,中國航空表面工程專業(yè)委員會委員,中國船舶材料學術委員會委員等。主持國家自然科學基金、國家973項目、國家863高技術研究發(fā)展計劃項目、省部級基金和國際合作項目等15項,主持其他科研課題40多項,發(fā)表學術論文130余篇,被SCI、EI收錄70余篇。主編國防重點建設教材“材料的腐蝕與防護”.獲省部級科技獎6項。

研究方向:等離子體表面工程技術和現(xiàn)代表面工程新技術;材料腐蝕理論與防護技術;材料摩擦磨損、微動損傷、沖蝕損傷與預防技術;材料與工程結(jié)構(gòu)的力學環(huán)境耦合失效理論及控制技術等。

劉道新

摘要:采用離子輔助磁控濺射沉積技術在Ti811鈦合金表面制備了不同調(diào)制周期的Cu/Ni多層膜,采用靜態(tài)氧化方法對比研究了Cu/Ni多層膜和Cu、Ni單金屬膜層及CuNi合金膜層在350℃的氧化行為,用掃面電鏡和能譜儀分析了氧化膜層形態(tài)和化學成分。結(jié)果表明調(diào)制周期小于600nm的Cu/Ni多層膜均具有良好的抗氧化性能,其抗氧化能力顯著優(yōu)于Cu膜,但不及Ni膜,在350℃溫度下能夠?qū)︹伜辖鸹钠鸬捷^好的保護作用。Cu/Ni多層膜的抗氧化性能隨著膜層調(diào)制周期的減小而提高,調(diào)制周期為20nm的Cu/Ni多層膜抗氧化性能最優(yōu)。成分1:1的CuNi合金膜層的抗氧化性能與調(diào)制周期為200nm的Cu/Ni多層膜相近。Cu/Ni多層膜具備良好的抗氧化性能的原因主要歸于多層膜中Ni子膜層良好的屏障作用。Cu/Ni多層膜的抗氧化性能隨調(diào)制周期的減小而改善的主要原因歸于隨著膜層調(diào)制周期的減小,氧原子擴散障Ni層的數(shù)量增加,同時Ni子膜層晶粒細化,易于形成致密的氧化膜,有效阻礙了氧原子和金屬原子的相互擴散。

關鍵詞:Cu/Ni多層膜;高溫氧化;鈦合金;離子輔助磁控濺射沉積

基金項目:國家自然科學基金(50671085),國家863高技術研究發(fā)展計劃(2007AA03Z521)。

1 引言

鈦合金耐磨性差,對微動疲勞(Fretting Fatigue,F(xiàn)F)損傷十分敏感[1]。為此,利用表面涂鍍層改善鈦合金FF性能成為提高發(fā)動機壽命和可靠性的研究熱點之一[2,3]。Cu/Ni多層膜不僅能顯著提高金屬材料的耐磨性能[4],而且在改善鈦合金的抗微動磨損與FF性能方面展示出獨特的優(yōu)勢[5]。Cu/Ni多層膜提高鈦合金FF抗力的原因歸于其特殊結(jié)構(gòu)實現(xiàn)了膜層的強度與韌性的合理配合,以及膜層良好的減摩潤滑作用與止裂作用[5]。由于目前航空發(fā)動機壓氣機高溫端部件工況溫度通常在350℃左右,盡管Ni在該溫度下有良好的抗氧化性能,但是Cu在300℃時就會發(fā)生嚴重的氧化,那么Cu/Ni多層膜能否在350℃長期使用是制約其用于壓氣機鈦合金葉片抗FF損傷的關鍵因素之一,為此,探討Cu/Ni多層膜的高溫氧化行為十分必要。

離子輔助沉積技術(Ion Assisted Deposition,縮寫為IAD)將離子注入與物理氣相沉積技術有機結(jié)合,在保持較低的工藝溫度條件下,能夠顯著地提高膜基結(jié)合強度,且不會明顯損害基材的力學性能[6]。磁控濺射膜層結(jié)晶細致、致密性好,是制備多層膜的優(yōu)勢方法。為此,本研究將上述兩種方法聯(lián)合,即通過離子輔助磁控濺射沉積技術制備Cu/Ni多層膜,并與Cu、Ni膜及其合金膜進行抗氧化性能對比研究。基材選擇發(fā)動機用典型鈦合金Ti811。

資助信息:請根據(jù)信息量的大小調(diào)整文本框的高度。確保資助信息的內(nèi)容不會超過頁面的下邊距并占用下方空白。

2實驗方法

2.1多層膜的制備

Ti811鈦合金的化學成份(wt%)為:7.9Al,V0.99,Mo1,F(xiàn)e0.05,C0.01,N0.01,H0.001,O0.06,其余為Ti。熱處理制度:910℃保溫1h,空冷 + 580 ℃保溫8h,空冷。組織為等軸α+晶間β。試樣尺寸為20mm×20mm×0.8mm。試樣鍍膜前機械拋光,丙酮超聲清洗。

鍍膜利用離子輔助磁控濺射設備,靶材為純度99.99%的Cu和Ni靶。膜層沉積之前,通入氬氣,采用轟擊能量1200V、束流300mA的Ar+離子轟擊清洗試樣表面約15min。Cu/Ni多層膜的制備過程為先沉積1μm的Cu底層,然后交替單獨開啟Ni靶、Cu靶電源,沉積Cu/Ni多層膜,多層膜的調(diào)制周期通過磁控電源的開啟時間長短進行控制。多層膜的總厚度為10μm,表面為Ni層。同時制備了10μm厚的純Cu和純Ni膜層以及成分1:1的CuNi合金膜層用于對比研究。工藝參數(shù):電流1A,偏壓-200V,氬分壓0.5 Pa。加熱溫度200℃。

2.2膜層高溫氧化實驗

膜層的高溫氧化實驗按照標準ASTMG54-77(簡單靜態(tài)氧化試驗標準推薦方法)進行。試樣放置在箱式電阻爐的坩堝中,加熱到350℃,恒溫氧化,每隔一定的時間取出稱重,Cu膜的氧化時間為5小時,其他試樣的氧化時間均為100小時。試樣質(zhì)量利用SHIMADZU-AUW220D型高精度電子分析天平(精確到0.01mg)測量,通過增重法表征試樣的氧化速率。

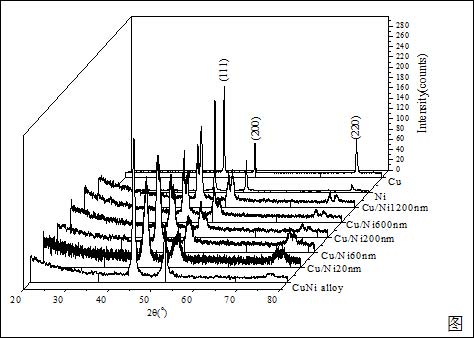

圖1 Cu/Ni多層膜的XRD譜#p#副標題#e#

3 實驗結(jié)果及討論

3.1膜層的特征

對Cu/Ni多層膜的掃描電鏡分析表明,多層膜結(jié)晶細致,表面致密性高。膜層厚度均勻,膜層之間結(jié)合緊密,膜層與基體結(jié)合良好。膜層的X射線衍射分析結(jié)果表明(圖1所示):所有膜層均以原子密度高和表面能低的(111)晶面擇優(yōu)生長。在大調(diào)制周期(1200nm和600nm)時,Cu/Ni多層膜的衍射峰呈現(xiàn)為Cu和Ni兩個單層膜的衍射峰疊加的結(jié)果。隨著調(diào)制周期的減小(200nm、120nm、20nm),Cu和Ni兩個單層膜的衍射峰逐步形成單峰。Cu的晶格常數(shù)大于Ni,以Ni調(diào)制層晶面間距變大來與Cu的晶格進行匹配形成外延生長。CuNi合金膜的衍射峰位與小調(diào)制周期的Cu/Ni納米多層膜相同。應該指出,Cu/Ni納米多層膜與CuNi合金膜產(chǎn)生相同衍射峰的原因并不同,CuNi合金膜的衍射峰產(chǎn)生于Cu、Ni單相置換固溶體,而Cu/Ni多層膜的單衍射峰則是由Cu、Ni調(diào)制層在外延生長中分別受到拉、壓應力而使對應晶面的間距相互接近所致。Cu/Ni多層膜的衍射峰的峰形較CuNi合金膜更為寬化,說明Cu/Ni多層膜的晶粒尺寸更小,這是由于納米多層膜的多界面對晶粒生長的阻礙作用的緣故。

3.2高溫氧化規(guī)律

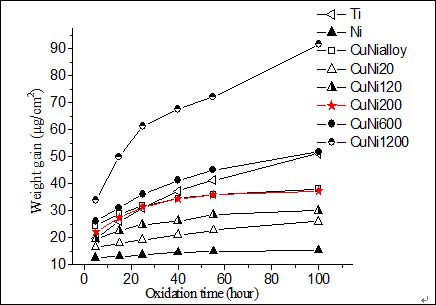

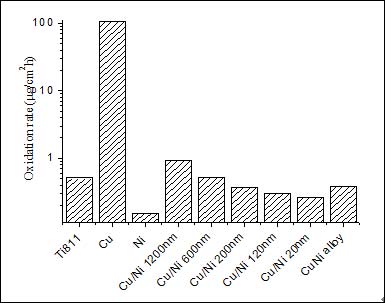

圖2所示為不同試樣的氧化增重與隨氧化時間的變化曲線,圖3對比了各試樣的氧化速率測試結(jié)果。可以看到,在350℃高溫環(huán)境下,各試樣的氧化動力學曲線均較好遵循拋物線規(guī)律。Ni膜抗氧化性能最優(yōu),Cu膜氧化速率最大,較Ni膜高3個數(shù)量級,因此,Cu膜不能在350℃高溫環(huán)境下長期使用。Cu膜層氧化5小時后,氧化皮大片剝落,Cu膜氧化時位錯從鍍層/氧化物界面向氧化層內(nèi)攀移[7,8],增加氧原子擴散的通道,因此氧化速度快。

圖2 Ti811合金和膜層的氧化增重曲線

以增重為評價指標來看,1200nm的大調(diào)制周期的Cu/Ni多層膜的氧化速率高于Ti811合金基體,但明顯低于Cu膜的氧化速率,這與多層膜中Ni組元良好的抗氧化性能密切相關,在Cu/Ni多層膜中Ni層及Ni與氧結(jié)合形成的氧化膜阻止了氧原子向膜層內(nèi)部的擴散。600nm調(diào)制周期的Cu/Ni多層膜的氧化曲線與Ti811合金基體較為接近。氧化初期幾小時內(nèi),CuNi合金膜和200nmCu/Ni的氧化增重比Ti811合金大,但在氧化25個小時后,兩膜層的氧化速率明顯低于Ti811合金。納米化增加了Ni膜層的晶界密度,因此增加了NiO的形核率;納米化不僅增強了Ni在膜層中的擴散,而且通過使氧化膜晶粒細化增加了氧化物膜中的晶界擴散,納米Ni氧化后生成的NiO的晶粒比較細小,以上因素促使納米晶Ni在氧化開始階段的氧化速率快,隨著氧化膜逐漸變厚,使Ni向外的擴散速率減慢,氧化速率也隨之減緩下來[9]。Ti氧化時形成的TiO2氧化膜多孔且容易破裂[10],使得Ti氧化規(guī)律接近直線規(guī)律,因此氧化實驗的后期,Ti基體氧化增重大于CuNi合金膜和調(diào)制周期200nm 以下的Cu/Ni多層膜。小調(diào)制周期的Cu/Ni多層膜氧化速率低是因為在膜層厚度一定的情況下,多層膜調(diào)制周期愈小,多層膜的晶粒愈細化,同時氧原子擴散障Ni層數(shù)量愈多、分布愈密集,對氧原子向膜層內(nèi)部擴散的阻擋作用越顯著和有效,因而多層膜的抗氧化性能愈好。CuNi合金膜的抗高溫氧化性能與調(diào)制周期為200nm的Cu/Ni多層膜接近。需要指出的是上述以增重法評價Cu、Ni及Cu/Ni多層膜的氧化行為較為合理,因為其密度接近。然而,對于這些膜層與Ti811合金基材的比較,因后者的密度約為前者的1/2,近似簡單地換算,鈦合金在相同的失重下其體積損失則是膜層的2倍左右。

圖3 Ti811合金和膜層的氧化速率

3.3微觀形態(tài)特征和能譜分析結(jié)果

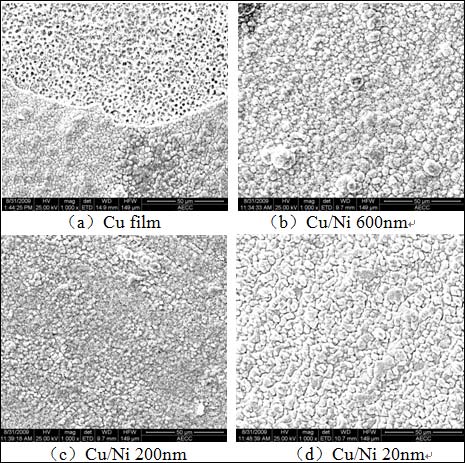

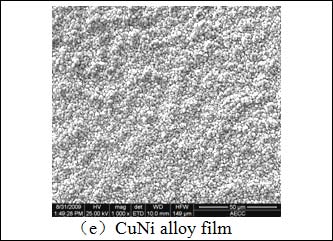

各膜層試樣氧化后除Cu膜出現(xiàn)大面積破壞外,其他膜層均完好。掃描電鏡分析表明Cu膜氧化后呈分層剝落方式失效(圖4(a)所示),在外層的Cu膜充分氧化后,產(chǎn)生大量的氧化物堆積,致使膜層內(nèi)應力增大,應力達到臨界值時導致膜層開裂和脫落,顯露出內(nèi)層膜,進而開始新的氧化歷程。圖4同時對比了調(diào)制周期分別為600nm、200nm和20nm的Cu/Ni多層膜和CuNi合金膜氧化100h后的微觀形貌,可以看出,氧化后膜層表面的結(jié)晶顆粒均有不同程度的增大,其中調(diào)制周期600nm 的Cu/Ni多層膜表面有大顆粒出現(xiàn),結(jié)合較為疏松。調(diào)制周期200nm的 Cu/Ni多層膜表面結(jié)晶顆粒細小、且較為均勻,但致密性較低。調(diào)制周期20nm的 Cu/Ni多層膜氧化后顏色變化最不明顯,結(jié)晶顆粒均勻而致密,原因歸于晶粒細化的鎳膜層具有更高的表面能,容易氧化而在表面形成一層非常致密的氧化膜,能有效阻擋氧原子向內(nèi)擴散和膜層中Cu2+、Ni2+沿短路如晶界、位錯等從鍍層/氧化物界面向氧化物/氣相界面的傳輸,因而有較強的抗氧化性。CuNi合金的氧化層主要分為兩個區(qū)域[11],外部是銅的氧化物,內(nèi)部是除銅的氧化物外還有多孔結(jié)構(gòu)的鎳氧化物。外部氧化層形成是由銅原子經(jīng)空位擴散形成的,而內(nèi)部的多孔區(qū)域是由銅的外擴散以及氧的內(nèi)擴散形成的。這種多孔內(nèi)氧化層的存在不僅降低了CuNi合金膜層的抗氧化性能,還破壞了膜層的力學性能。因此,CuNi合金膜層的抗氧化性能不及較小調(diào)制周期的 Cu/Ni多層膜。

圖4 Cu膜、Cu/Ni多層膜和合金膜氧化后的形貌#p#副標題#e#

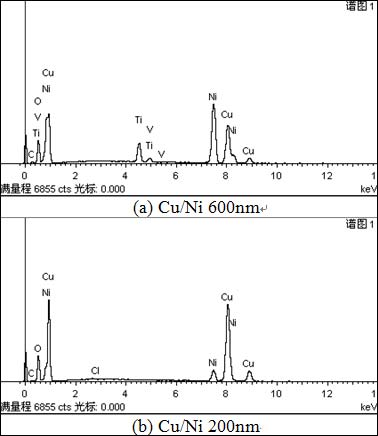

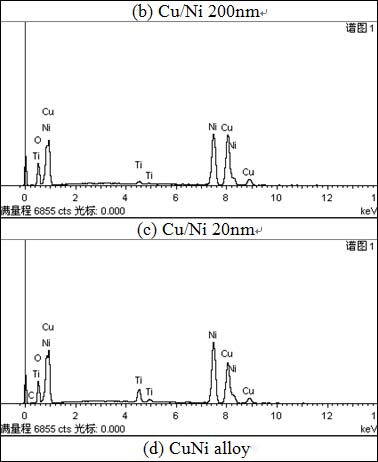

圖5中所示為幾種典型調(diào)制周期的Cu/Ni多層膜和CuNi合金膜氧化100h后的能譜分析結(jié)果,調(diào)制周期為600nm、200nm和20nm的Cu/Ni多層膜及CuNi合金膜表面的氧原子比例分別為48.65%、46.61%、43.08%和44.59%,即氧化程度與各膜層的氧化增重一致。調(diào)制周期為200nm和20nm的Cu/Ni多層膜對基材保護性更好,基材中的Ti元素不明顯。

圖5 Cu/Ni多層膜和合金膜氧化后的能譜

4 結(jié)論

(1)調(diào)制周期小于600nm的Cu/Ni多層膜均表現(xiàn)出良好的抗氧化性能,350℃時能夠較好地保護Ti811合金。Cu/Ni多層膜的抗氧化性能隨著調(diào)制周期的減小而提高,調(diào)制周期為20nm時抗氧化性能最好。CuNi合金膜抗氧化性與調(diào)制周期為200nm的Cu/Ni多層膜接近。

(2)Cu/Ni多層膜良好的抗氧化性能主要歸于膜層中Ni子膜良好的屏障作用。多層膜的抗氧化性能隨著調(diào)制周期的減小而改善是由于調(diào)制周期愈小,氧原子擴散障Ni層愈多,Ni子膜層晶粒細化,易于形成致密的氧化膜,有效阻礙了氧原子和金屬離子的相互擴散。

References(參考文獻)

[1] Ray A K, Das G, Ranganath V R. Failure of Connecting Pins of a Compressor Disc in an Aero-engine [J]. Engineering Failure Analysis, 2004, 11: 613-617.

[2] Hutson A L, Niinomi M, Nicholas T, etal. Effect of Various Surface Conditions on Fretting Fatigue Behavior of Ti-6Al-4V [J]. International Journal of Fatigue, 2002, 24(12): 1223-1234.

[3] Daoxin Liu, Jiawen He. Comparative Study on the Fretting Fatiugue and Fretting Wear Behaviors of Titanium Alloy Subject to Various Surface Modifications[J]. Tribology, 2005, 25(1): 13-17

劉道新, 何家文。 經(jīng)不同表面改性處理的鈦合金的微動疲勞和微動磨損行為對比研究[J]. 摩擦學學報, 2005, 25(1): 13-17.

[4] Ghosh S K, Limaye P K, Bhattacharya S, et al. Effect of Ni Sublayer Thickness on Sliding Wear Characteristics of Electrodeposited Ni Cu Multilayer Coatings [J]. Surface and Coating Technology, 2007, 201: 7441-7448.

[5] Xiaohua Zhang, Daoxin Liu, Guohua Liu, et al. Effects of Multilayer Film on Fretting Wear and Fretting Fatigue Resistance of Ti811 Alloy [J]. Rare Materials and Engineering, 2011, 40(2): 294-299.

張曉化,劉道新,劉國華等。 Cu/Ni多層膜對Ti811合金微動磨損和微動疲勞抗力的影響[J]. 稀有金屬材料與工程, 2011, 40(2): 294-299.

[6] Ruset C, Grigore E, Collins G A, etc. Characteristics of the Ti2N Layer Produced by an Ion Assisted Deposition Method[J]. Surface and Coatings Technology, 2003, 174 -175: 698-703.

[7] K.H. Kim, D.P. Norton, D.K. Christen, Formation of Oxidation-resistant Cu-Mg Coatings on (001) Cu for Oxide Superconducting Tapes[J], Surface and Coatings Technology, 2008 (202) :5136~5139

[8] Ming-Sheng Leu, Shen-Chuan Lo, Jin Bao Wu, Microstructure and Physical Properties of Arc Ion Plated TiAlN/Cu Thin Film[J]. Surface & Coatings Technology, 2006 (201) 3982~3986

[9] Shujiang Geng, Shenglong Zhu, Fuhui Wang. High Temperature Oxidation Behavior of Pure Ni and its Sputtered Nanocrystalline Coating[J]. Journal of Chinese Society for Corrosion and Protection, 2003,23(6):335~339.

耿樹江,朱圣龍,王福會。 純Ni及其濺射納米晶的高溫氧化行為[J]. 中國腐蝕與防護學報, 2003,23(6):335~339.

[10] Unnam J, RN Clark R K. Oxidation of Commercial Purity Titanium[J]. Oxidation of Metals, 1986, (26):231~235.

[11] R. Haugsrud, P. Kofstad. On the High-temperature Oxidation of Cu-rich Cu- Ni Alloys[J]. Oxidation of Metals, 1998, (50): 189~213.

-

標簽: Cu/Ni多層膜, 高溫氧化, 鈦合金, 離子輔助磁控濺射沉積

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414