王勇1,2鄭玉貴1,* 姚治銘1 柯偉1 孫文海3 王建強(qiáng)3

1中國(guó)科學(xué)院金屬研究所 金屬腐蝕與防護(hù)國(guó)家重點(diǎn)實(shí)驗(yàn)室,沈陽(yáng),中國(guó),110016

2東北石油大學(xué) 材料科學(xué)與工程系,大慶,中國(guó),163318

3中國(guó)科學(xué)院金屬研究所 沈陽(yáng)材料科學(xué)國(guó)家(聯(lián)合)實(shí)驗(yàn)室,沈陽(yáng),中國(guó),110016

*通訊作者E-mail: ygzheng@imr.ac.cn

摘 要:采用HVOF噴涂方法在304不銹鋼基體上制備了一種FeCrMoMnWBCSi非晶態(tài)合金涂層。用掃描電鏡(SEM)和X射線衍射儀(XRD)等對(duì)涂層的微觀形貌及成分進(jìn)行了分析表征。采用電化學(xué)腐蝕測(cè)試和旋轉(zhuǎn)圓盤(pán)沖蝕的方法對(duì)涂層和304不銹鋼在模擬海水介質(zhì)中的腐蝕及沖蝕性能進(jìn)行了研究。結(jié)果表明:在1% NaCl溶液中,304不銹鋼具有較低的點(diǎn)蝕抗力,涂層表現(xiàn)出較寬的鈍化區(qū)間和較高的鈍化電流密度,表明其具有優(yōu)異的抗點(diǎn)蝕能力和稍低的均勻腐蝕抗力。非晶結(jié)構(gòu)及鈍化膜中高含量的Cr、Mo、W氧化物等增加了其抗點(diǎn)蝕能力,而孔隙降低了均勻腐蝕抗力。在模擬含沙海水介質(zhì)中,沖蝕速率隨沙粒粒徑、沙含量及流速的增大而增加。304不銹鋼和涂層的沖蝕過(guò)程均以機(jī)械損傷為主,硬度對(duì)沖蝕過(guò)程起決定性作用。304不銹鋼表現(xiàn)出以大量塑性變形為特征的典型的韌性損傷機(jī)制,涂層沖蝕過(guò)程的機(jī)械損傷則優(yōu)先發(fā)生于涂層缺陷部位(孔隙、氧化物夾雜等),其它區(qū)域只發(fā)生微小的刮擦。高的硬度和均勻的非晶組織結(jié)構(gòu)使涂層在海水介質(zhì)中呈現(xiàn)出優(yōu)異的抗沖蝕性。在含氯介質(zhì)中穩(wěn)定的鈍化膜以及優(yōu)異的抗沖蝕性能,使得鐵基非晶涂層有望應(yīng)用于含沙海水介質(zhì)中一些泵、閥等高速過(guò)流部件的沖蝕防護(hù)。

關(guān)鍵詞:耐磨;耐蝕;非晶涂層;鈍化;沖刷腐蝕;HVOF

資助信息:本研究得到“973”項(xiàng)目(2007CB613906)和國(guó)家自然科學(xué)基金項(xiàng)目(50971121/E010301)的資助。

1 前言

沖刷腐蝕是由電化學(xué)腐蝕和機(jī)械沖刷過(guò)程所引起的材料加速破壞,由于腐蝕性物質(zhì)存在時(shí)腐蝕和沖刷的聯(lián)合作用所致。煉油廠、電廠、化工車(chē)間的一些閥、熱交換器及各種旋轉(zhuǎn)設(shè)備(葉輪、渦輪、泵等)極易發(fā)生沖蝕失效。圖1為一個(gè)沖蝕失效的某核電站海水冷卻泵葉輪(圖中箭頭所指為沖蝕較嚴(yán)重部位),葉輪材料為0Cr18Ni9(304不銹鋼)。

圖1. 發(fā)生沖刷腐蝕失效的海水冷卻泵葉輪

用于抗沖蝕的材料應(yīng)該同時(shí)具有優(yōu)異的耐蝕性和耐磨性。早期的選材多集中于一些耐蝕性較優(yōu)的材料,如不銹鋼、銅合金等。但較高的成本和較低的抗沖刷性限制了這些材料作為抗沖蝕材料的應(yīng)用。鑒于沖蝕多發(fā)生于零件的表面或局部部位,在低成本的材料表面噴涂不同類(lèi)型的陶瓷或金屬涂層是一種不錯(cuò)的選擇。除了可利用這些高硬度的涂層提高其耐沖刷性外,涂層還具有易修復(fù)性。超音速火焰噴涂(HVOF)是20世紀(jì)80年代興起的一種熱噴涂技術(shù),由于在噴涂時(shí)提高了熔滴射流速度并降低了顆粒的過(guò)熱程度,所制備的涂層具有高硬度、孔隙率低、抗磨損性好等優(yōu)點(diǎn),多用來(lái)制備耐蝕、耐磨及耐蝕/耐磨合金涂層。HVOF制備的WC-Co-C涂層具有較高的抗沖刷性,但耐蝕性有待提高。HVOF制備的625合金涂層、鎳鋁青銅涂層、Ni-Cr-Mo-Si-B合金涂層等具有較高的耐蝕性,但耐磨性受限[1-5]。

非晶態(tài)合金由于不存在晶體材料的晶界、缺陷、偏析和析出物等缺陷,表現(xiàn)出許多晶態(tài)金屬所不具備的良好力學(xué)性能、優(yōu)異的耐腐蝕和耐磨性,受到廣泛關(guān)注。鐵基非晶合金具有較強(qiáng)的非晶形成能力,在保持優(yōu)異高強(qiáng)度、高硬度和耐蝕性的同時(shí),又具有較高的性價(jià)比,但較差的塑韌性使其作為一種涂層材料更具應(yīng)用前景[6-7]。HVOF制備的鐵基非晶涂層孔隙率較低,對(duì)提高耐蝕性有利。由于在熱噴涂過(guò)程中,涂層增加到一定厚度,晶化和氧化難以避免,但晶化有利于提高其硬度,對(duì)提高耐磨性有利[8-11]。但這種具有優(yōu)異的耐蝕性和耐磨性的鐵基非晶涂層在含沙海水介質(zhì)中的抗沖蝕性能如何還不得而知。

本文采用HVOF法制備了的一種鐵基非晶涂層,測(cè)試了涂層的常規(guī)性能,采用電化學(xué)腐蝕測(cè)試和旋轉(zhuǎn)圓盤(pán)沖蝕的方法研究了涂層與基體304不銹鋼在模擬海水介質(zhì)中的腐蝕和沖蝕性能。為海水泵葉輪抗沖蝕材料的選擇提供一定參考。

2 實(shí)驗(yàn)方法

利用電磁感應(yīng)熔煉制備Fe54.2Cr18.3Mo13.7Mn2.0W6.0 B3.3C1.1Si1.4 (wt.%)母合金,各組成元素純度為 99.99 %。利用氣體霧化法制備非晶粉末,粉末粒度為 <45 μm。HVOF設(shè)備采用美國(guó) Metco 公司的 DJ2700 系統(tǒng)。基體材料選用304不銹鋼。噴涂距離為 250 mm,送粉速率為20 g/min,氧/燃?xì)獗葹?.6。噴涂涂層厚度為200μm。同時(shí),采用熔體旋輥急冷法制備了同成分的非晶薄條帶。條帶寬 2-3 mm,厚 ~50 μm。

X射線衍射(XRD)分析在Rigaku D/max2400衍射儀上進(jìn)行。利用Quanta600掃面電子顯微鏡(SEM)觀察涂層的組織結(jié)構(gòu)和試樣沖蝕后的表面形貌。涂層中的孔隙率通過(guò)配有分析軟件的Leica MPS30光學(xué)顯微鏡進(jìn)行圖像分析。利用維氏顯微硬度計(jì)MVK-H3對(duì)涂層截面和基體進(jìn)行顯微硬度值測(cè)試。

腐蝕性測(cè)試材料包括:304不銹鋼、涂層和條帶。腐蝕性能測(cè)試在電化學(xué)測(cè)試系統(tǒng) (EG&G PAR 2273) 上進(jìn)行。三電極系統(tǒng)采用鉑電極,工作電極(樣品)和參比電極(甘汞電極)。腐蝕液主要選用1% NaCl 溶液,當(dāng)開(kāi)路電壓穩(wěn)定1小時(shí)后,進(jìn)行動(dòng)電位極化曲線測(cè)量,掃描速率為 0.33 mV/s。 X射線光電子能譜(XPS)表面分析技術(shù)在ESCALAB 250表面分析儀上進(jìn)行。采用Al靶作為X射線源。涂層和304不銹鋼在1% NaCl 溶液中腐蝕浸泡10 h后進(jìn)行XPS測(cè)試。

沖蝕性測(cè)試材料包括:304不銹鋼和涂層。利用自制旋轉(zhuǎn)圓盤(pán)儀進(jìn)行沖蝕行為評(píng)價(jià)。該裝置可實(shí)現(xiàn)在恒溫條件下沙粒較好懸浮狀態(tài),試樣用尼龍夾具固定在轉(zhuǎn)盤(pán)的盤(pán)面上, 試樣的表面與盤(pán)面保持在同一平面, 試樣暴露面積為7.07cm2。圓盤(pán)在高速旋轉(zhuǎn)中引起近盤(pán)面處液體中的石英沙對(duì)材料產(chǎn)生低攻角沖刷腐蝕。實(shí)驗(yàn)介質(zhì)的選擇主要參考某核電站實(shí)際海水環(huán)境([Cl-]: 0.519-0.921%, 平均含沙量:3-6 kg m-3 ,最大含沙量:12 kg m-3)。實(shí)驗(yàn)時(shí)主要考查沙粒粒徑、沙含量及流速對(duì)沖蝕性能的影響。沖蝕實(shí)驗(yàn)時(shí)間均為10小時(shí)。實(shí)驗(yàn)后計(jì)算失重和沖蝕速率,用SEM觀察試樣損傷表面形貌。

3 結(jié)果與討論

3.1 涂層微觀結(jié)構(gòu)

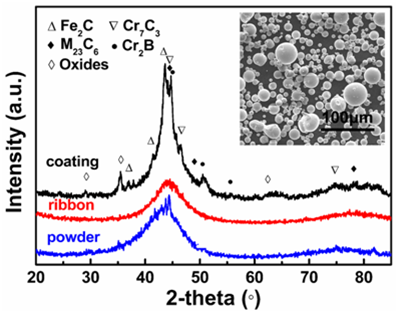

圖2插圖是氣體霧化法制備的非晶合金粉末。所選用的粉末粒度為15~45 μm。大部分粉末為球形或近球形顆粒,只有個(gè)別較大顆粒上面附著一些小顆粒,即衛(wèi)星組織(Satellites)。#p#副標(biāo)題#e#

圖2. 非晶粉末、條帶和涂層的XRD以及粉末的SEM

圖3. 涂層的橫截面背散射SEM圖

粉末、相同成分條帶以及涂層的XRD結(jié)果見(jiàn)圖2。可以看出,條帶在2θ = 40~50° 的范圍內(nèi)顯示出漫散的衍射峰,表明其為完全非晶態(tài)結(jié)構(gòu)。而粉末和涂層的XRD圖譜中出現(xiàn)了一些尖銳的晶體峰,說(shuō)明其中存在一定的晶體相。涂層的尖銳晶體峰更為明顯,晶體相主要是由Fe2C、Cr7C3、Cr2B、M23C6和極少量的氧化物組成。圖3為涂層的橫截面背散射SEM圖,涂層呈現(xiàn)出典型的層狀特征,層間含有較多半熔狀態(tài)的顆粒和孔隙。

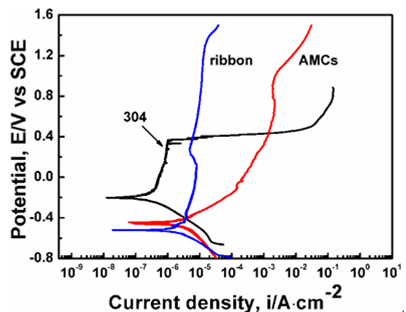

3.2 動(dòng)電位極化行為

圖4 為非晶條帶、涂層和304不銹鋼在1 % NaCl中動(dòng)電位極化曲線。涂層和條帶均表現(xiàn)出快速鈍化和寬的鈍化區(qū)間,過(guò)鈍化電位高達(dá)1.2 V,反映出條帶和涂層都具有優(yōu)異的抗局部腐蝕能力。而304不銹鋼則表現(xiàn)出較窄的鈍化區(qū)間和較低的過(guò)鈍化電位(0.4 V),說(shuō)明其具有較低的抗點(diǎn)蝕能力。但從鈍化電流來(lái)看,304不銹鋼具有最低的鈍化電流(10-6 A?cm-2),反映出較優(yōu)異的抗均勻腐蝕能力。涂層與同成分的條帶相比,較高的鈍化電流主要是由于涂層中孔隙的存在,孔隙降低了涂層的抗均勻腐蝕能力。

圖4. 條帶、涂層和304不銹鋼在1 % NaCl中動(dòng)電位極化曲線

3.3 XPS

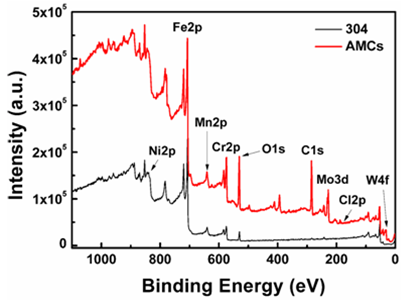

為了深入分析非晶涂層具有穩(wěn)定鈍化區(qū)間的原因,對(duì)涂層和304不銹鋼在1 % NaCl中浸泡10 h后的表面膜進(jìn)行了XPS分析,典型的XPS全譜掃描見(jiàn)圖5。從圖5可知,涂層的表面膜中包含了一些特征譜線,如Fe 2p、Cr 2p、Mo 3d、Mn 2p、W 4f、Cl 2p、O 1s及C 1s等,表面鈍化膜主要由Fe、Cr、Mo、Mn、W等元素組成。在304不銹鋼表面膜中則只有出現(xiàn)Fe 2p、Cr 2p、Ni 2p、Mn 2p等明顯的特征譜線,表面鈍化膜主要由Fe、Cr、Ni、Mn等元素組成。

圖5. 涂層和304不銹鋼表面浸泡10h后的XPS全譜圖

因此,涂層表面鈍化膜層中Mo和W元素的存在(主要是Mo)是提高其鈍化能力的主要原因。表面層中富Mo氧化物的形成對(duì)提高其鈍化能力和局部腐蝕具有雙重作用,一是形成的MoO2產(chǎn)物可以起到阻擋腐蝕介質(zhì)的作用,進(jìn)而降低了膜的溶解速率。二是富Mo氧化物可以改變鈍化膜的成分,Mo6+可以增加鈍化膜的厚度(如MoO3)以及穩(wěn)定內(nèi)層Cr氧化物(如MoO42-),抑制了鈍化膜的破裂和局部腐蝕的發(fā)生。另外,W元素的存在也可以抑制鈍化膜的溶解,提高其鈍化能力。

3.4 沖蝕行為

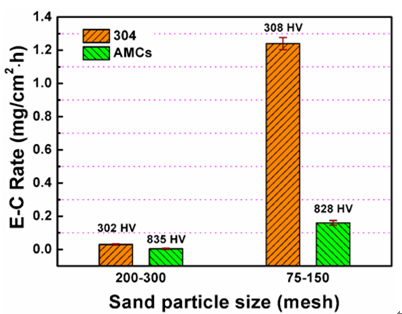

涂層和304不銹鋼的沖蝕速率隨沙粒粒徑變化結(jié)果如圖6所示。很明顯,大粒徑的沙粒可以引起更高的沖蝕速率,涂層和304不銹鋼在75-150目條件下的沖蝕速率分別是200-300目條件下的8倍和42倍。涂層表現(xiàn)出較高的抗沖蝕能力。

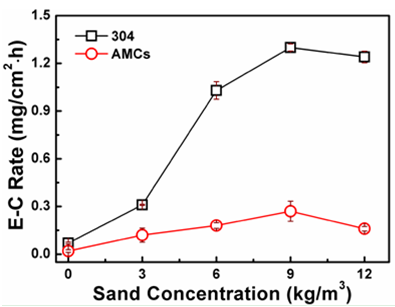

圖7為涂層和304不銹鋼的沖蝕速率隨含沙量變化曲線。隨含沙量的增加,涂層和304不銹鋼的沖蝕速率均增加至一最大值(最大含沙量:9 kg?m-3),然后趨于平穩(wěn)。主要是由于過(guò)量的沙粒間的“屏蔽效應(yīng)”,沙粒間互相碰撞降低了在試樣表面的有效的撞擊作用。在達(dá)到最大含沙量之前,304不銹鋼的沖蝕速率急劇增加,而涂層的沖蝕速率隨含沙量變化并不明顯。#p#副標(biāo)題#e#

圖6. 沖蝕速率隨沙粒粒徑變化圖

(實(shí)驗(yàn)條件:1% NaCl,含沙12kg m-3,流速18 m s-1 )

圖7. 沖蝕速率隨含沙量變化圖

(實(shí)驗(yàn)條件:1% NaCl,75-150目沙,流速18m s-1 )

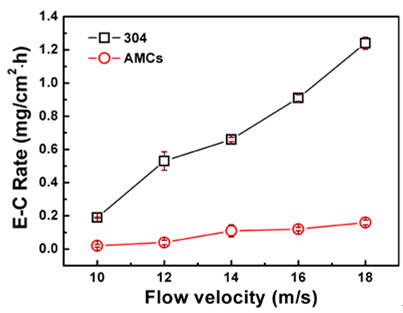

圖8為涂層和304不銹鋼的沖蝕速率隨流速變化曲線。從圖中可知,涂層的沖蝕速率不敏感于流速變化,而304不銹鋼的沖蝕速率則近乎成線性趨勢(shì)增加。沖蝕過(guò)程的失重速率與流速具有以下關(guān)系:w∝vn,n為速率指數(shù),通常在0.8-12之間,主要取決于材料、腐蝕介質(zhì)、沙含量、粒徑以及流速等因素。n多隨流速和沖刷作用的增加而增加,在高流速時(shí)作用更為明顯。304不銹鋼在高流速時(shí)沖蝕速率的增加主要來(lái)源于機(jī)械損傷,涂層的高硬度和均勻的非晶組織結(jié)構(gòu)使涂層在海水介質(zhì)中呈現(xiàn)出優(yōu)異的抗沖蝕性。

一般對(duì)于漿料體系中的沖蝕過(guò)程,材料硬度的增加減小了沖刷的作用從而降低了沖蝕速率。從圖6可知,涂層的平均硬度比304不銹鋼高2倍多,這也是涂層呈現(xiàn)出較低的沖蝕速率的主要原因。從圖2涂層的XRD結(jié)果可以得出,涂層中Fe2C、Cr7C3、Cr2B及M23C6等晶體相的出現(xiàn)導(dǎo)致了涂層硬度的提高。

圖8. 沖蝕速率隨流速變化圖

(實(shí)驗(yàn)條件:1% NaCl,含75-150目沙12 kg m-3)

3.5 沖蝕形貌及沖蝕機(jī)理

圖9為沖蝕10 h后涂層和304不銹鋼表面及側(cè)面的SEM形貌。從沖蝕后試樣的表面形貌看(圖9a, 9b),所有的試樣表面均發(fā)生與流動(dòng)方向一致的顆粒劃傷,可以斷定兩者的沖蝕過(guò)程均是以沖刷為主進(jìn)行。在304不銹鋼表面均勻分布著程度較小的顆粒劃傷,由于其較低的硬度出現(xiàn)了明顯的韌性沖刷損傷特征,在局部部位還有少量點(diǎn)蝕坑出現(xiàn)(圖9a箭頭所示)。相對(duì)來(lái)說(shuō),涂層表面則出現(xiàn)一些較嚴(yán)重的沖蝕坑(源自涂層孔隙處,圖9b箭頭所示),坑外部位則無(wú)明顯的顆粒劃傷。圖9c,9c'分別為304不銹鋼沿平行和垂直于流動(dòng)方向沖蝕后的側(cè)面形貌,平行于流動(dòng)方向的側(cè)面呈現(xiàn)出與流動(dòng)方向一致表面減薄層(圖9c中直線所示),而垂直于流動(dòng)方向的側(cè)面則只有和流動(dòng)方向一致微小的槽狀沖蝕痕跡出現(xiàn)(圖9c'箭頭所示),說(shuō)明304不銹鋼的沖蝕過(guò)程是以層狀減薄的方式在材料表面逐步進(jìn)行。涂層沿平行和垂直于流動(dòng)方向沖蝕后的側(cè)面形貌如圖9d和9d'所示,涂層的兩個(gè)側(cè)面都沒(méi)有減薄層出現(xiàn),表現(xiàn)出與流動(dòng)方向無(wú)關(guān)的特征,惡化只發(fā)生在涂層中局部的孔隙處,而涂層外其他區(qū)域只有微小的刮擦痕跡,可見(jiàn)涂層中孔隙的惡化可能是引起涂層沖蝕破壞的主要原因。

圖9. 沖蝕10 h后涂層和304不銹鋼SEM形貌

沖蝕表面:(a)304不銹鋼, (b)涂層

平行于沖蝕方向側(cè)面:(c)304不銹鋼, (d) 涂層

垂直于沖蝕方向側(cè)面:(c') 304不銹鋼, (d') 涂層

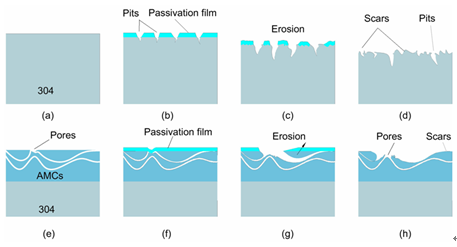

結(jié)合沖蝕形貌分析,304不銹鋼和涂層的沖蝕機(jī)理見(jiàn)圖10所示。圖10a~10d為304不銹鋼沖蝕過(guò)程,10e~10h為涂層的沖蝕過(guò)程。雖然二者在含氯溶液中均可在表面形成鈍化膜,但破裂的鈍化膜只有在化學(xué)穩(wěn)定的介質(zhì)中才能迅速修復(fù),才可能對(duì)沖蝕過(guò)程起到抑制作用。另外,高的含沙量、高的沖擊角及高的流速都會(huì)破壞表面的鈍化膜,消弱其對(duì)沖蝕的抑制作用。在此實(shí)驗(yàn)條件下,介質(zhì)中的氯離子會(huì)破壞鈍化膜的穩(wěn)定性,尤其對(duì)于點(diǎn)蝕能力較低的304不銹鋼,在其表面極易發(fā)生點(diǎn)蝕(圖10b)。沙粒沖刷優(yōu)先發(fā)生于鈍化膜破裂處阻礙其及時(shí)修復(fù)(圖10c),再加上較低的硬度,最終導(dǎo)致沖蝕以層狀減薄的方式逐步進(jìn)行,在沖蝕后的不銹鋼表面形成韌性為主的沖刷痕跡和少量點(diǎn)蝕坑(圖10d)。對(duì)于涂層來(lái)說(shuō),噴涂過(guò)程中孔隙不可避免(圖10e),但涂層在含氯介質(zhì)中具有較穩(wěn)定的鈍化膜(圖10f),所以沖刷只能始于涂層表面的孔隙部位。由于沖刷會(huì)在涂層孔隙破壞處形成一極強(qiáng)的湍流區(qū),從而加速孔隙部位的沖刷破壞。況且,一旦孔隙惡化,腐蝕介質(zhì)便易沿孔隙進(jìn)入涂層層狀間隙并引起局部縫隙腐蝕,導(dǎo)致相鄰?fù)繉娱g結(jié)合強(qiáng)度降低,發(fā)生涂層剝離(圖10g)。最終在孔隙處形成了比較明顯的沖蝕坑形貌,其它部位只有較小的刮擦特征(圖10h)。

圖10.涂層和304不銹鋼沖蝕機(jī)理

(a)~(d) 304不銹鋼,(e)~(h)涂層

4 應(yīng)用

從目前的實(shí)驗(yàn)結(jié)果看,與點(diǎn)蝕阻力較低的304不銹鋼相比,涂層穩(wěn)定的鈍化膜特性使其可以應(yīng)用于海水環(huán)境。況且,涂層具有比304不銹鋼更優(yōu)異的抗沖蝕性能,可以作為在一些高速含沙海水中易發(fā)生失效的旋轉(zhuǎn)設(shè)備(泵、閥等)的沖蝕防護(hù)涂層。但是,涂層中孔隙的存在是引起涂層均勻腐蝕速率增大的主要原因,而沖蝕的破壞又源自于涂層中的孔隙。因此,實(shí)際應(yīng)用時(shí)應(yīng)根據(jù)具體的工況條件來(lái)平衡非晶形成能力、硬度和孔隙率等多種因素。進(jìn)一步的優(yōu)化噴涂工藝,降低涂層孔隙及后序的封孔處理是提高鐵基非晶涂層抗腐蝕及抗沖蝕性能的重要途徑。#p#副標(biāo)題#e#

5 結(jié)論

1. 采用超音速火焰噴涂(HVOF)技術(shù)制備了一種FeCrMoMnWBCSi非晶金屬涂層,涂層除具有非晶態(tài)結(jié)構(gòu)特征外,含F(xiàn)e2C、Cr7C3、Cr2B、M23C6和極少量的氧化物組成的晶體相。

2.在1% NaCl溶液中,304不銹鋼表現(xiàn)出較低的點(diǎn)蝕抗力,鐵基非晶涂層具有優(yōu)異的抗點(diǎn)蝕能力和較低的均勻腐蝕抗力。非晶結(jié)構(gòu)及鈍化膜中高含量的Cr、Mo、W氧化物等增加了其抗點(diǎn)蝕能力,而涂層制備過(guò)程中孔隙的形成則降低了其均勻腐蝕抗力。

3.在模擬含沙海水介質(zhì)中,沖蝕速率隨沙粒粒徑、沙含量及流速的增大而增加。304不銹鋼和鐵基非晶涂層的沖蝕過(guò)程均以機(jī)械損傷為主。304不銹鋼表現(xiàn)出以大量塑性變形為特征的典型的韌性損傷機(jī)制,涂層沖蝕過(guò)程的機(jī)械損傷則優(yōu)先發(fā)生于涂層孔隙等缺陷部位。高的硬度和均勻的非晶組織結(jié)構(gòu)使涂層在海水介質(zhì)中呈現(xiàn)出優(yōu)異的抗沖蝕性。

4. HVOF噴涂技術(shù)可以擴(kuò)大鐵基非晶合金涂層的應(yīng)用范圍,鐵基非晶涂層在含氯介質(zhì)中具有穩(wěn)定的鈍化膜和優(yōu)異的抗沖蝕能力,有望應(yīng)用于含沙海水介質(zhì)中一些泵、閥等高速過(guò)流部件的沖刷腐蝕防護(hù)。

致 謝

本研究得到“973”項(xiàng)目(2007CB613906)和國(guó)家自然科學(xué)基金項(xiàng)目(50971121/E010301)的資助,在此一并表示感謝。

References(參考文獻(xiàn))

[1] A.Neville, T.Hodgkiess, J.T.Dallas, A study of the erosion-corrosion behavior of engineering steels for marine pumping applications[J], Wear,1995,186:497-507.

[2] K.Sasaki, G.T.Burstein, Erosion-corrosion of stainless steel under impingement by a fluid jet[J], Corrosion Science,2007, 49:92-102.

[3] S.Z.Luo,Y.G.Zheng,J.Li,W.Ke, Slurry erosion resistance of fusion-bonded epoxy powder coating[J],Wear,2001,249:733- 738.

[4] Yugui Zheng, Zhiming Yao, Xiangyun Wei, Wei Ke, The synergistic effect between erosion and corrosion in acidic slurry medium[J], Wear,1995,186-187:555-561.

[5] R.J.K.Wood, Erosion-corrosion interactions and their effect on marine and offshore materials[J], Wear,2006,261:1012-1023.

[6] D.J.Branagan, M.C.Marshall, B.E.Meacham, L.F.Aprigliano, R.Bayles, E.J.Lemieux, T.Newbauer, F.J.Martin, J.C.Farmer, J.J.Haslam, S.D.Day, Wear and corrosion resistant amorphous/ nanostructure steel coatings for replacement of electrolytic hard chromium[C], International Thermal Spray Conference,2006, 5:1-6.

[7] J.Farmer, F.Wong, J.Haslam,J.Estill, D.Branagan,N.Yang, C.Blue, Development, processing and testing of high-performance corrosion-resistant HVOF coatings[C], American Nuclear Society Conference,2003, 8:1-6.

[8] X.Q.Liu, Y.G.Zheng, X.C.Chang, W.L.Hou, J.Q.Wang, Z.Tang, A.Burgess, Microstructure and properties of Fe-based amorphous metallic coating produced by high velocity axial plasma spraying[J], Journal of Alloy and Compound,2009,484: 300-307.

[9] Y.Wang, Y.G.Zheng, W.Ke, W.H.Sun, J.Q.Wang, Corrosion of high-velocity oxy-fuel (HVOF) sprayed iron-based amorphous metallic coatings for marine pump in sodium chloride solutions [J], Materials and Corrosion, 2011, 62, in press.

[10] Y.Wang, Y.G.Zheng, W.Ke, W.H.Sun, W.L.Hou, X.C.Chang, J.Q.Wang, Slurry erosion-corrosion behaviour of high-velocity oxy-fuel (HVOF) sprayed Fe-based amorphous metallic coatings for marine pump in sand-containing NaCl solutions[J], Corrosion Science,2011, 53(10): 3177-3185.

[11] Y. Wang, S.L. Jiang, Y.G. Zheng,W. Ke, W.H. Sun, J.Q. Wang, Effect of porosity sealing treatments on the corrosion resistance of high–velocity oxy–fuel (HVOF) –sprayed Fe–based amorphous metallic coatings, Surface & Coating Technology, 2011, in press.

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414