孫海靜,劉莉,李瑛*,王福會

中國科學院金屬研究所金屬腐蝕與防護國家重點實驗室,沈陽,中國,110016,

liying@imr.ac.cn,遼寧省沈陽市沈河區文萃路62號

作者簡介

孫海靜,女,博士研究生,漢族,1985年7月出生,山東省濰坊市人。

2007年7月畢業于湖南大學化學化工學院應用化學系,同年9月考入中國科學院金屬研究所攻讀碩士學位,并于2010年3月轉博。師從于腐蝕與防護國家重點實驗室的李瑛研究員和劉莉副研究員,主要從事“深海環境下低合金鋼的腐蝕行為及其相關防護措施”的研究工作。

孫海靜

摘 要:本文采用靜態掛片失重、電容-電位曲線和電化學阻抗譜(EIS)等方法研究了一種低合金高強度鋼(HSLA鋼)在深海靜水壓環境下的腐蝕行為。結果表明,在不同的浸泡階段靜水壓力對該材料腐蝕行為的影響分別為:浸泡1-5天時,靜水壓力通過增加Cl-在材料表面的吸附量加速其腐蝕;浸泡5-10天時,由于高靜水壓下完整覆蓋的產物膜表現出更好的阻擋作用,導致其腐蝕速度反而略低于常壓;浸泡10天之后,高壓和常壓下材料表面均被產物膜完全覆蓋,靜水壓力則通過加速侵蝕性粒子的傳輸,再次加速材料的腐蝕。

關鍵詞:深海;靜水壓力;低合金高強度鋼;電化學阻抗譜

1 引言

隨著海洋資源的開發和利用,海水中金屬的腐蝕問題得到了人們的廣泛關注。然而目前的研究工作大多集中在海洋大氣和淺海環境,深海環境中金屬的腐蝕行為缺乏系統研究,成為亟待深入探討的課題。深海是指200米以下的海洋環境。深海環境對材料的可靠性要求遠遠高于陸地和淺海,任何可能的腐蝕破壞現象在深海環境中都可能導致嚴重的工程事故,其損失遠遠超過腐蝕研究的投資。

從20世紀60年代起,一些發達國家就開展了材料的深海環境腐蝕試驗[1-5],結果表明:隨著水深的增加,材料的腐蝕類型和腐蝕速度均發生了較大的變化。但深海是一個復雜的腐蝕環境,隨著海水深度的增加,靜水壓力、溶解氧、溫度和流速等一系列因素都會發生較大程度的改變,而這些因素對材料腐蝕的影響很難區分[1,5]。Beccaria等[6-9]研究了靜水壓力對純鋁和純鎳在NaCl溶液中腐蝕行為的影響,發現隨著靜水壓力的增大,純鋁和純鎳的腐蝕速率增加,同時靜水壓力使材料的點蝕敏感性上升。近來,張濤等人[10]研究了Ni-Cr-Mo-V鋼的腐蝕行為,發現在高靜水壓下該鋼的耐蝕性降低,且腐蝕形態更加均勻。總之,靜水壓力是深海環境中最重要的特征因素之一,它顯著地影響了材料的腐蝕。

HSLA鋼在深海工程中有著廣泛的應用,是制造結構件的主要金屬材料[1,11],然而靜水壓力對其腐蝕行為的影響尚不明確。本文在實驗室中通過自行設計的深海環境模擬裝置模擬了水下350米(相當于35 atm的靜水壓力)處的海洋環境,采用靜態掛片失重、電容-電位曲線及電化學阻抗譜等方法系統研究了上述靜水壓下一種HSLA鋼在3.5% NaCl溶液中的腐蝕行為。

2 實驗材料及方法

2.1 樣品準備

所用HSLA鋼的主要成分為C 0.076,Si 0.29,Mn 0.54,Cr 0.6,Ni 4.67,Mo 0.46,V 0.065,Fe余量。靜態掛片樣品的尺寸為35 × 15 × 3 mm3,用水磨砂紙磨至1000#,經蒸餾水清洗、酒精除油、吹干后放入干燥器中待用。電化學樣品的尺寸為10 × 10 × 10 mm3,試樣背面點焊引出銅導線,再用環氧樹脂將試樣包封在聚四氟乙烯管中,露出試樣表面積為1 cm2,用水磨砂紙打磨至2000#,2.5號拋光膏拋光,經蒸餾水清洗、酒精除油、吹干后放入干燥器中待用。

2.2 失重實驗

靜態掛片平行試樣的數量為三個。實驗結束后,按照GB/T16545-1996《金屬和合金的腐蝕 腐蝕試樣上腐蝕產物的清除》去除腐蝕產物,經蒸餾水清洗、酒精除油、吹干并冷卻后,用電子天平(Sartorius公司,精度為0.0001 g)稱重以計算其腐蝕速度。

2.3 產物膜成分形貌分析

采用金相顯微鏡、XL30FEG 型掃描電子顯微鏡(SEM/EDAX)對材料的微觀形貌進行觀察,而腐蝕產物的成分則通過X-ray衍射儀(XRD)和紅外吸收光譜儀(IR)獲得。#p#分頁標題#e#

2.4 電化學測試

所有電化學測量均采用EG&G公司的PAR2273恒電位儀測試系統。用傳統三電極體系,其中輔助電極為鉑電極,參比電極為高壓專用的固態Ag/AgCl參比電極(ESCE=-0.056 V),不同靜水壓下該參比電極的電位變化在±5 mV以內。電容-電位測量選用的固定頻率為18 Hz,正弦波信號的振幅為10 mV,電位步長為5 mV。電化學阻抗譜的測量頻率范圍為100 kHz ~ 10 mHz,激勵信號為5 mV.采用ZsimpWin軟件對所測得的EIS數據進行處理,運用非線性最小二乘法進行擬合。上述所有測試均在室溫下進行。

2.5 實驗裝置

實驗所用的深海環境模擬裝置結構如圖1所示,該裝置通過氮氣加壓提供所需的靜水壓力。由于通入氮氣后裝置內的氧氣分壓沒有改變,由亨利定律可知,氮氣的加入僅僅改變了總壓力,對溶液中的氧含量沒有影響。

Figure 1. Schematic diagram of deep ocean simulation device: (1-nitrogen, 2-valve, 3-solid reference electrode, 4-thermocouple, 5-working electrode, 6-counter electrode, 7-pressure meter, 8-automatic elevator, 9-temperature controller)

3 實驗結果與討論

3.1 顯微結構

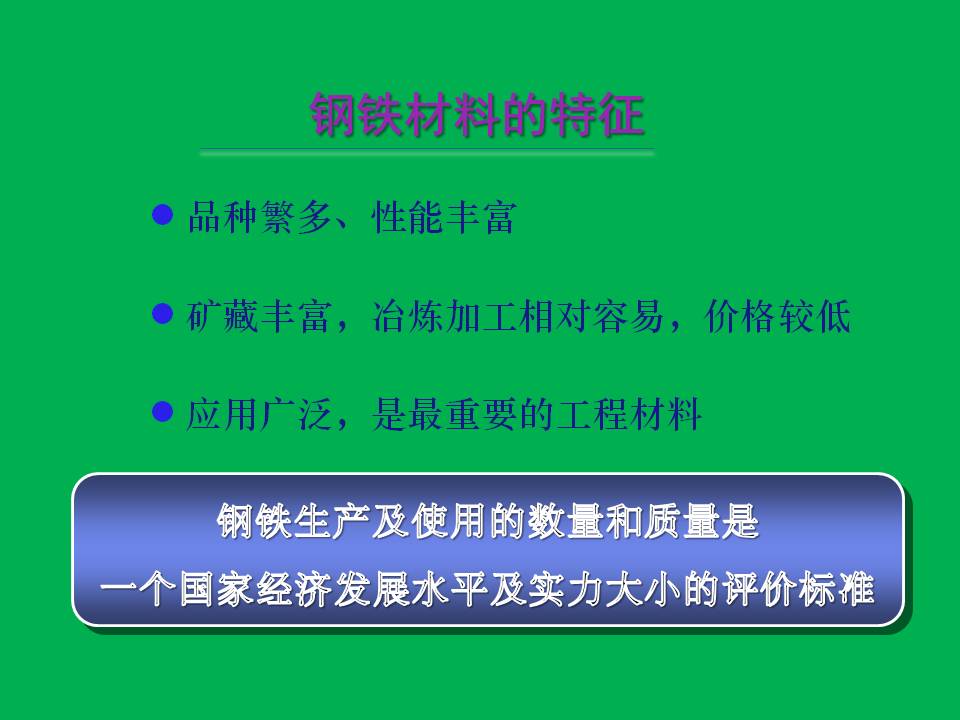

實驗所用HSLA鋼的金相組織如圖2所示,為板條狀馬氏體,其間散布著一些夾雜物,EDAX分析表明夾雜物可能由MnS和Al2O3構成。

Figure 2. The metallographic structure of the specimen

3.2 腐蝕動力學結果

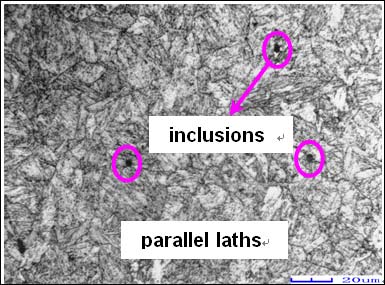

該鋼在1 atm和35 atm下腐蝕速度隨時間的變化曲線如圖3所示。結果表明,兩種環境下它的腐蝕速度都隨浸泡時間的延長降低而后趨于穩定;在不同的浸泡階段靜水壓力對其腐蝕行為產生了不同的影響:浸泡1-5天時,高靜水壓下材料的腐蝕速度大于常壓;浸泡5-10天時,高靜水壓下腐蝕速度反而略低于常壓;10天之后,高靜水壓下腐蝕速度再次高于常壓。為進一步闡明靜水壓力的作用機制,分別對材料在上述三個階段的腐蝕行為進行了更為細致的觀察分析。

Figure 3. The corrosion rate of the steel as a function of immersion time at different pressures

3.3 浸泡1-5天的腐蝕行為特征

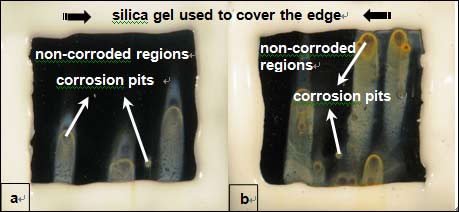

圖4為1 atm和35 atm下該鋼在3.5% NaCl溶液中浸泡30min后的腐蝕形貌。可見,表面均出現了活性金屬的點蝕,比較腐蝕點的覆蓋面積發現高靜水壓下腐蝕更加嚴重。對初始萌生點進行微觀形貌觀察如圖5所示,發現兩種環境下腐蝕均從一點萌生,向周圍擴展。EDAX分析證明萌生點都發生在可能由MnS和Al2O3組成的夾雜物處。

Figure 4. Macroscopic corrosion morphology of the steel after immersion for 30 min in 3.5% NaCl at (a) 1 atm and (b) 35 atm

Figure 5. The morphology of the initial pits of the steel after immersion for 30 min in 3.5% NaCl at (a) 1 atm and (b) 35 atm

Figure 6. Macroscopic surface appearances of the steel after immersion in 3.5% NaCl: for 5 d (a) 1 atm and (b) 35 atm; for 10 d (c) 1 atm and (d) 35 atm; for 25 d (e) 1 atm and (f) 35 atm

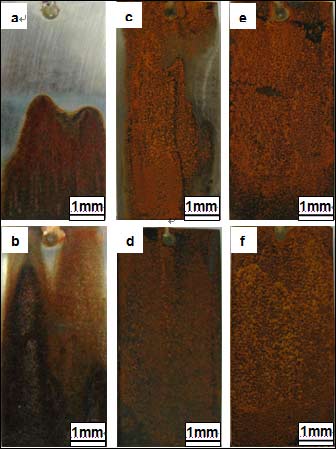

Figure 7. IR (a) and XRD (b) spectra of corrosion products after immersion for 1 d in 3.5% NaCl at different pressures

1 atm和35 atm下浸泡5天的腐蝕形貌見圖6 (a和b)。可見,兩種環境下材料發生的都是不均勻的全面腐蝕,表面均未被產物膜完全覆蓋,但是高靜水壓下產物膜的生長速度比常壓下快,覆蓋面積大。

對腐蝕產物進行肉眼觀察發現,兩種環境下樣品表面的腐蝕產物均由外部疏松的沉積黃銹和內部的黑褐色銹構成。上述腐蝕產物的XRD和IR分析結果如圖7所示。結果表明,1 atm和35 atm下產物膜成分一致,內部由致密的黑褐色銹Fe3O4和β-FeOOH組成,外部由疏松的黃色銹γ-FeOOH和α-FeOOH構成。這進一步說明靜水壓力并沒有改變材料的腐蝕歷程,而是提高了其腐蝕速度。

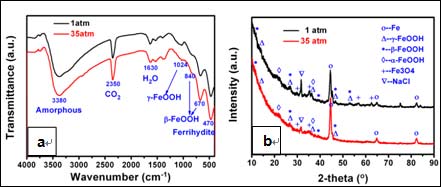

腐蝕是材料和環境相互作用的結果。兩種環境下,材料一致,且陽極均發生活性溶解反應,即Fe=Fe2++2e-;所處環境中的侵蝕性粒子主要有O2和Cl-,其中O2濃度一致,且陰極均發生氧的去極化反應,即O2+2H2O+4e-=4OH-。因此靜水壓力可能通過影響侵蝕性Cl-的行為來提高材料的腐蝕速度。而Cl-是特性吸附離子,即能與金屬形成配位化學鍵吸附在其表面。我們通過電容-電位曲線的測量得到了金屬表面電荷電位。

定義金屬表面電荷Ψc為自腐蝕電位Ecorr與零電荷電位Eq=0的相對差值,即Ψc=Ecorr-Eq=0。當Ψc為正值時,金屬表面帶正電荷,優先吸附陰離子;反之,當Ψc為負值時,金屬表面帶負電荷,優先吸附陽離子。且︱Ψc︱越大,則離子吸附量也越大[12]。根據電容-電位曲線(圖8),將表面電荷測量結果列于表1.結果顯示,兩種環境下Ψc均為正值,且高靜水壓下Ψc值大于常壓。因此,靜水壓力更利于Cl-的吸附,從而加速了金屬的活性溶解。#p#分頁標題#e#

Figure 8. Capacitance vs. potential curves of the steel in 3.5% NaCl at different pressures

Table 1. Values of the surface charge parameters of HSLA steel at different pressures

| HP | Ecorr (mV/SCE) | Eq=0 (mV/SCE) | φc (mV/SCE) |

| 1 atm | -512 | -945 | 433 |

| 35 atm | -534 | -1040 | 506 |

3.4 浸泡5-10天的腐蝕行為特征

由腐蝕動力學結果可知,浸泡5-10天時高靜水壓下該鋼的腐蝕速度反而略低于常壓,即此時靜水壓力的作用出現了所謂的逆轉現象。

1 atm和35 atm下浸泡10天的腐蝕形貌觀察見圖6 (c和d)。此時,常壓下材料表面仍未被產物膜完全覆蓋,但高靜水壓下腐蝕產物膜已完全覆蓋樣品表面。同樣的,浸泡于兩種環境下10天時材料表面的腐蝕產物均由內外兩層組成,且XRD和IR結果表明其成分基本一致,內層由具有阻擋作用的黑褐色銹Fe3O4和 β-FeOOH組成,外部由疏松的黃色銹γ-FeOOH和α-FeOOH組成。

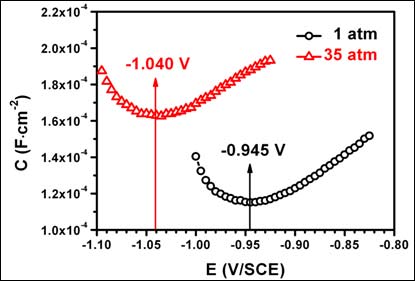

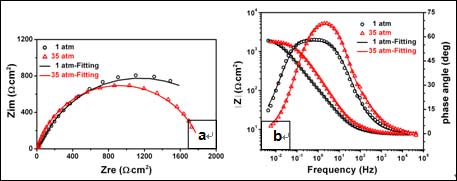

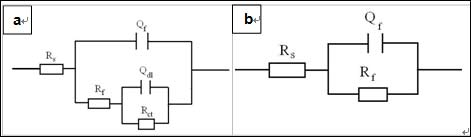

為了進一步闡明靜水壓力對該材料在這一浸泡階段腐蝕歷程的影響,我們對其電化學阻抗譜進行測試,結果見圖9.根據這一階段腐蝕產物的宏觀形貌及電化學阻抗譜圖形狀選擇合適的等效電路如圖10所示,得到相應的擬合結果見表2.隨著腐蝕的進行,材料表面逐漸形成具有一定保護作用的腐蝕產物膜。從表2結果可見,高靜水壓下的產物膜電阻Rf要明顯大于常壓,說明此時高靜水壓下材料表面形成的產物膜具有更高的阻擋和保護作用,從而降低了材料的腐蝕速度,這一結果與該階段的形貌觀察相吻合。

浸泡第二階段,雖然高壓和常壓下形成的產物膜成分一致,但高靜水壓下產物膜完全覆蓋樣品表面,而常壓下只有部分覆蓋,高靜水壓下完整覆蓋的產物膜具有更好的阻擋作用,所以最終導致高靜水壓下材料的腐蝕速度略低于常壓。

Figure 9. Impedances diagrams of the steel after immersion in 3.5% NaCl for 10 d at different pressures: (a) the Nyquist and (b) Bode diagrams

Figure 10. Equivalent circuit for EIS data of the steel in Figure 9 at (a) 1 atm and (b) 35 atm (Rs-the solution resistance, Qdl-the double layer capacitance, Rt-the charge transfer resistance, Qf-the capacitance of the corrosion products and Rf-the resistance of the corrosion products)

Table 2. Parameters extracted from the EIS data of the steel after immersion for 10 d in 3.5% NaCl at different pressures

| hydrostatic pressure | 1 atm | 35 atm |

| Rs (Ω·cm2) | 11.05 | 11.21 |

| Qf (F·cm-2) | 1.68E-3 | 6.84E-4 |

| n1 | 0.7427 | 0.8124 |

| Rf (Ω·cm2) | 1202 | 2592 |

| Qdl (F·cm-2) | 6.97E-4 | - |

| n2 | 1 | - |

| Rct (Ω·cm2) | 1996 | - |

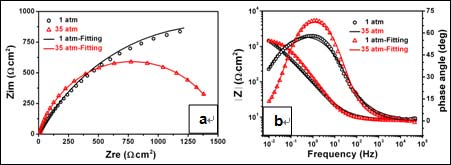

Figure 11. Impedances diagrams of the steel after immersion in 3.5% NaCl for 25 d at different pressures: (a) the Nyquist and (b) Bode diagrams

Table 3. Parameters extracted from the EIS data of the steel after immersion for 25 d in 3.5% NaCl at different pressures

| hydrostatic pressure | 1 atm | 35 atm |

| Rs (Ω·cm2) | 11.35 | 11.34 |

| Qf (F·cm-2) | 2.24E-3 | 1.20E-3 |

| n1 | 0.7002 | 0.8346 |

| Rf (Ω·cm2) | 3704 | 2145 |

3.5 浸泡10天后的腐蝕行為特征

腐蝕動力學結果表明,浸泡10天后高靜水壓下材料的腐蝕速度再次高于常壓。浸泡10天后材料表面形貌如圖6 (e和f),此時高壓和常壓下腐蝕產物膜均已全面覆蓋。成分分析結果同樣表明兩種條件下樣品表面腐蝕產物膜成分一致。

這一階段的EIS結果如圖11所示,隨著浸泡時間的延長,兩種環境下腐蝕產物膜均已完全覆蓋樣品表面,且阻抗譜都呈現一個容抗弧特征,因此我們用圖10 (b)所示的等效電路進行擬合得到相應的參數值見表3.結果顯示,高靜水壓下腐蝕產物的膜電阻遠小于常壓,說明此時材料在高壓下形成的腐蝕產物膜的阻擋作用要明顯弱于常壓,也就是說在高靜水壓下溶液本體中侵蝕性粒子如Cl-更容易穿過這層產物膜傳輸到金屬表面,從而起到加速材料腐蝕的作用。綜上表明有完整的腐蝕產物膜覆蓋后,靜水壓力則是通過加速侵蝕性粒子的傳輸,降低產物膜的阻擋作用,從而加速了材料的腐蝕。

4 結論

本文以靜水壓力作為研究重點,利用深海環境模擬裝置對海洋用結構材料HSLA鋼在3.5% NaCl溶液中的腐蝕行為進行研究,發現靜水壓力是影響這種材料在海水中腐蝕行為的重要因素,高靜水壓下腐蝕歷程不變,而速度加快。#p#分頁標題#e#

(1)在不同的浸泡階段靜水壓力對該鋼腐蝕行為的影響分別為:浸泡1-5天時,高靜水壓下材料的腐蝕速度高于常壓;浸泡5-10天時,高靜水壓下腐蝕速度反而略低于常壓;10天之后,高靜水壓下腐蝕速度再次明顯高于長常壓。

(2)在整個浸泡階段,高壓和常壓下產物膜成分均一致。

(3)靜水壓力首先通過增加Cl-在鋼表面吸附量加速了裸鋼的腐蝕;材料表面生成完整產物膜后,靜水壓力則通過加速侵蝕性粒子的傳輸,降低產物膜的阻擋作用,再次加速材料的腐蝕。

References(參考文獻)

[1]M. Schumacher. Seawater Corrosion Handbook [M]. Noyes Data, New Jersey, 1979.

[2]I. Ulanovskii, V. Egorova. Metal corrosion at different depths in the sea [J]. Protection of Metals, 1978, 14: 137-139.

[3]J. Heiser, P. Soo. Corrosion of barrier materials in the seawater environments [J]. Technology report, 1995, 2(4): 171-194.

[4]S. Sawant, A. Wagh. Corrosion behaviour of metals and alloys the waters of the Arabian Sea [J]. Corrosion Prevent Control, 1990, 37: 154-157.

[5]R.Venkatesan, M.Venkatasamy, T. Bhaskaran, E. Dwarakadasa. Corrosion of ferrous alloys in deep sea environments [J]. British Corrosion Journal, 2002, 37: 257-266.

[6]A.M. Beccaria, P. Fiordiponti, D. Mattongno. The effect of hydrostatic pressure on the corrosion of nickel in slightly alkaline solutions containing Cl- ions [J]. Corrosion Science, 1989, 29: 403-413.

[7]A.M. Beccaria, G. Poggi, D. Gingaud, P. Castello. In?uence of hydrostatic pressure on passivating power of corrosion layers formed on 6061 T6 aluminum alloy in sea water [J]. British Corrosion Journal, 1994, 29: 65-69.

[8]A.M. Beccaria, G. Poggi, M. Arfelli, D. Mattongno. The effect of salt concentration on nickel corrosion behavior in slightly alkaline solutions at different hydrostatic pressures [J]. Corrosion Science, 1993, 34: 989-1005.

[9]A.M. Beccaria, G. Poggi. In?uence of hydrostatic pressure on pitting of aluminum in sea water [J]. British Corrosion Journal, 1985, 20: 183-186.

[10]Yange Yang, Tao Zhang, Yawei Shao, Guozhe Meng, Fuihui Wang. Effect of hydrostatic pressure on the corrosion behaviour of Ni-Cr-Mo-V high strength steel [J]. Corrosion Science, 2010, 52: 2697-2706.

[11]Lathe G, Rajeswari S. Suitability of High Ni-Cr-Mo Alloys as Construction Materials in Seawater [J]. Corrosion Science, 1997, 44(1): 22-28.

[12]A. Popova, E. Sokolova, S. Raicheva, M. Christov. AC and DC study of the temperature effect on mild steel corrosion in acid media in the presence of benzimidazole derivatives [J]. Corrosion Science, 2003, 45: 33-58.

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414