文 | 魏化震,高守臻,李大勇,馬開寶,王曉立,羅長宏,齊風(fēng)杰,徐曉媛( 山東非金屬材料研究所,山東濟(jì)南250031)

0 引言

火炮壽命最重要的是身管壽命,身管的使用壽命在很大程度上決定了火炮服役的經(jīng)濟(jì)性。而決定身管壽命的主要因素為身管的疲勞壽命和燒蝕磨損壽命。在采用現(xiàn)代高強(qiáng)韌炮鋼、炮鋼精煉以及自緊技術(shù)后,疲勞壽命已得到較好解決。因而,身管燒蝕磨損壽命成為制約火炮經(jīng)濟(jì)性進(jìn)一步提高的關(guān)鍵因素之一。近年來,在金屬磨損自修復(fù)方面,周平安[1]介紹了自修復(fù)材料的技術(shù)指標(biāo)及應(yīng)用前景,指出自修復(fù)材料能夠預(yù)防并自動(dòng)修復(fù)機(jī)件磨損。董偉達(dá)[2]對自修復(fù)材料機(jī)理進(jìn)行了分析。方建華等[3]系統(tǒng)地綜述了自修復(fù)類型、種類及修復(fù)機(jī)理。在火炮身管內(nèi)膛燒蝕方面,管懷建等[4]和Lawton[5]系統(tǒng)分析了火炮身管內(nèi)膛熱化學(xué)燒蝕現(xiàn)象。歐陽青等[6]綜述了火炮身管燒蝕磨損問題國內(nèi)外的研究進(jìn)展,彭小敏等[7]對鋼質(zhì)火炮的燒蝕磨損及其防護(hù)技術(shù)的研究進(jìn)展進(jìn)行了分析。在火炮壽命預(yù)測方面,王平等[8]研究了火炮身管膛線過渡區(qū)圖像處理技術(shù),李明濤等[9]基于熔化層理論建立了一種壽命預(yù)測的新方法。基于以上研究,陳永才等[10] 和蔣澤一等[11]綜述國內(nèi)外火炮身管延壽技術(shù)的研究進(jìn)展。李洪廣等[12]、梁西瑤等[13]在提高火炮身管燒蝕磨損壽命方面進(jìn)行了不斷地探索研究,系統(tǒng)研究了影響緩蝕劑降燒蝕效果的因素、材料設(shè)計(jì)原則。林少森等[14] 分析了緩蝕劑的作用機(jī)理。陳永才等[15]利用半密閉爆發(fā)器燒蝕試驗(yàn)法驗(yàn)證了緩蝕劑的降燒蝕作用。雖然緩蝕劑在一定程度上減輕了身管燒蝕磨損問題,但是隨著火炮口徑的進(jìn)一步增大,射程進(jìn)一步提高,以及人們環(huán)保意識的增強(qiáng),該技術(shù)已經(jīng)越來越不能滿足新一代火炮的延壽需求,發(fā)展新的身管延壽技術(shù)成為技術(shù)必需。

延壽修復(fù)材料是一種由微納米礦物材料和脂類制成的膏狀物,射擊前涂覆于彈丸表面或身管內(nèi)膛表面,在發(fā)射瞬間該材料均勻飛散和分布于內(nèi)膛表面,并在高溫高壓燃?xì)饬骱透咚倌Σ良疤胤N催化劑作用下陶瓷化,填補(bǔ)燒蝕坑槽,在火炮內(nèi)膛表面形成與金屬緊密結(jié)合的陶瓷保護(hù)膜,對內(nèi)膛起到修復(fù)、保護(hù)和延壽的目的。該綠色在線修復(fù)延壽技術(shù)不影響火炮的勤務(wù)處理,是當(dāng)前身管延壽技術(shù)的發(fā)展趨勢。

本文分析了修復(fù)材料主要性能,并在某型槍管及某型滑膛炮上進(jìn)行了應(yīng)用試驗(yàn),初步驗(yàn)證了材料的修復(fù)延壽效果。

1 試驗(yàn)方法

1.1 試驗(yàn)樣品

延壽修復(fù)材料,自制; 50 號鋼片,德諾金屬鋼鐵有限公司產(chǎn); 59 號黃銅片,廣東皓然金屬材料有限公司產(chǎn)。

1.2 試驗(yàn)方法

1)涂層表面形貌分析、透射電鏡組織與相結(jié)構(gòu)分析。使用日本Hitachi 公司產(chǎn)H-8010 掃描電子顯微鏡觀察涂層的表面形貌; 使用荷蘭Philips 公司產(chǎn)PV9900 能譜儀及日本Hitachi 公司產(chǎn)H-800 透射電子顯微鏡進(jìn)行涂層成分及透射電鏡組織及相結(jié)構(gòu)分析。樣品制備方法: 槍管射擊修復(fù)試驗(yàn)后,對槍管前端進(jìn)行解剖,用J0-780 數(shù)控電火花線切割機(jī)床平行涂層表面截取0. 2 mm 厚試片,用金相砂紙沿基體研磨至0. 1 mm,然后置于北京英東偉業(yè)科技有限公司產(chǎn)GL-6960 型離子減薄儀上由基體向涂層側(cè)單面減薄至穿孔。

2)修復(fù)材料腐蝕性能分析。參照石油化工標(biāo)準(zhǔn)SH/T 0331—1992 潤滑脂腐蝕試驗(yàn)方法及SH/T 0384—2005 彈藥保護(hù)脂( 彈保脂) ,以浸入修復(fù)材料金屬試片表面與修復(fù)材料在一定溫度下,經(jīng)一定時(shí)間作用后所發(fā)生的顏色變化,來確定修復(fù)材料對金屬的腐蝕性。腐蝕性能測試試樣采用磨光的50 號鋼片與59 號黃銅片,垂直浸入室溫放置的修復(fù)材料中,在( 100 ± 2) ℃下留置3 h. 試驗(yàn)完畢,取出金屬片,然后用脫脂棉擦拭除去表面修復(fù)材料,再用無水乙醇溶液擦拭金屬片表面至不粘手,仔細(xì)檢查。銅片需先行檢查,確定無綠色,再用干脫脂棉輕輕擦拭,重新仔細(xì)檢查。如在銅片上無肉眼可見的綠色、深褐色或鋼灰色等斑點(diǎn),在鋼片上不存在褐色或黑色斑點(diǎn)時(shí),即認(rèn)為合格。

3) 修復(fù)材料燒蝕性能分析。采用山東非金屬材料研究所制的OA 型燒蝕試驗(yàn)機(jī)進(jìn)行修復(fù)材料的燒蝕試驗(yàn),在3 000 ℃的高溫下燒蝕3 s,觀察修復(fù)材料表面狀態(tài)。

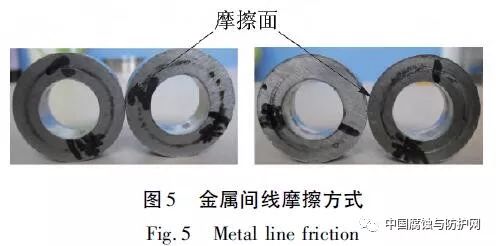

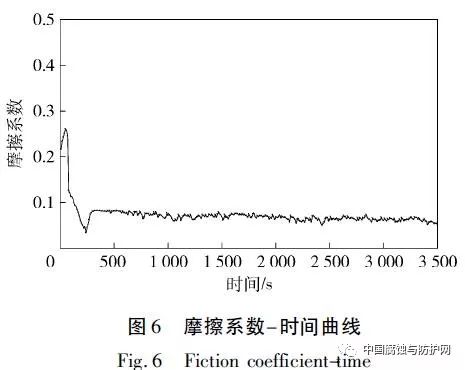

4) 修復(fù)材料摩擦磨損性能分析。利用MG-2000 型摩擦磨損試驗(yàn)機(jī),在一定壓力下,將修復(fù)材料添加到兩個(gè)摩擦面之間,利用金屬表面的高速滑動(dòng)摩擦作用進(jìn)行修復(fù)效果驗(yàn)證。試驗(yàn)條件為: 相對轉(zhuǎn)速200 r /min; 壓力1 500 N; 摩擦?xí)r間10 h。

2 材料性能試驗(yàn)

2.1 涂層表面形貌分析、透射電鏡與相結(jié)構(gòu)分析

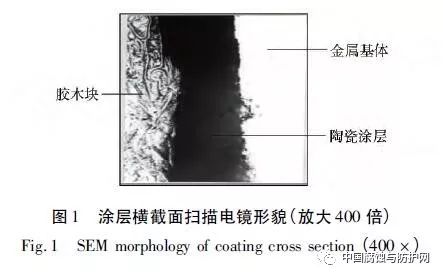

圖1 為涂層橫截面掃描電鏡放大400 倍表面形貌,由圖1 可以看出,在金屬表面附著一層涂層材料。涂層與鋼基體存在明顯的結(jié)合界面,界面結(jié)合致密,經(jīng)測試,該界面是原子相互擴(kuò)散而形成的結(jié)合,屬冶金結(jié)合。

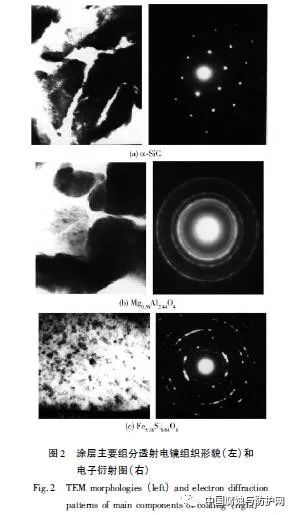

圖2 為涂層主要組分透射電鏡組織形貌和電子衍射圖,由圖2 可以看出,涂層的組織狀態(tài)為顆粒狀和塊狀,將顆粒狀和塊狀組織放大到100 000 倍左右觀察時(shí),發(fā)現(xiàn)在某些區(qū)域上均勻分布著粒狀納米晶體,其尺寸在6 ~ 12 nm 范圍內(nèi)。電子衍射分析結(jié)果表明,圖2( a) 中白色部分為α-SiC,顆粒狀和塊狀組織為正交晶系的Fe2 SiO4; 圖2( c) 中粒狀納米晶體為正交晶系的Fe5. 36 Si0. 64O8; 圖2( b) 中涂層內(nèi)某些區(qū)域還存在面心立方結(jié)構(gòu)的Mg0. 36Al2. 44O4 . 火炮發(fā)射時(shí),膛內(nèi)溫度在3 000 ℃左右,在有氧的條件下,涂層的主要成分α-SiC、Mg0. 36Al2. 44O4、Fe5. 36 Si0. 64O8等隨彈丸的高速摩擦產(chǎn)生磨損,同時(shí)新加入的修復(fù)材料在高溫、高壓及特種催化劑下,在火炮內(nèi)膛表面生成金屬-陶瓷保護(hù)膜。磨損-修復(fù)循環(huán)進(jìn)行,大大減輕了身管內(nèi)膛燒蝕磨損,延長了身管壽命。

2.2 修復(fù)材料腐蝕性能分析

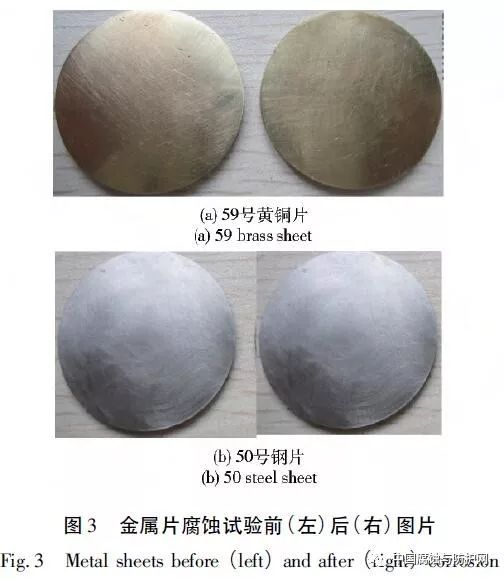

用無水乙醇擦拭金屬片表面后,先行仔細(xì)檢查銅片,銅片表面無綠色,再用干脫脂棉輕輕擦拭,重新仔細(xì)檢查。由圖3 可以看出,在銅片上,無肉眼可見的綠色、深褐色或鋼灰色等斑點(diǎn); 在鋼片上,不存在褐色或黑色斑點(diǎn),從而證明修復(fù)材料無腐蝕性。

2.3 修復(fù)材料燒蝕性能分析

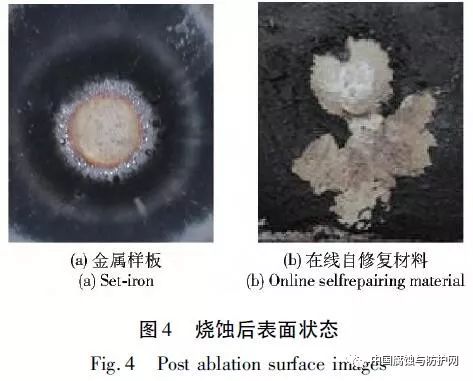

由圖4 可知,修復(fù)材料燒蝕后表面形成一種黑色物質(zhì),在燒蝕氣流作用下,黑色物質(zhì)有剝落現(xiàn)象。

黑色物質(zhì)剝落后在氣流中心裸露新的修復(fù)材料層。

修復(fù)材料燒蝕后反應(yīng)產(chǎn)物能夠沉積或附著在內(nèi)膛表面,形成耐燒蝕隔熱層,阻礙高溫、高速燃?xì)饬鲗μ琶娴臒醾鲗?dǎo)和沖刷作用,并且能夠隔離燃?xì)馀c金屬的接觸,降低金屬溫度。從而有效地提高基體的耐高溫沖蝕能力、顯著降低基體燒蝕磨損速率。

2.4 修復(fù)材料摩擦磨損性能分析

隨著摩擦的進(jìn)行,金屬摩擦接觸面逐漸有膜狀物生成( 見圖5 ) ,并能有效地降低摩擦系數(shù)( 見圖6) 。對其進(jìn)行表面元素分析可知,摩擦金屬表面引入了新的元素,如Mg、Al、Si 等。試驗(yàn)過程中修復(fù)材料原始無機(jī)化合物和反應(yīng)產(chǎn)物附著在摩擦面上,這些物質(zhì)具有較低的導(dǎo)熱率,大幅度降低摩擦表面溫度,減輕摩擦面向內(nèi)部的熱傳遞。混合粉末分解出的粒子,表面能高,與其他粒子的碰撞幾率大,表面吸附作用強(qiáng),在摩擦過程中,微納米粉顆粒就容易參與各種物化反應(yīng),反應(yīng)形成穩(wěn)定的高熔點(diǎn)化合物,從而對摩擦表面起到保護(hù)作用。

3 修復(fù)材料槍管應(yīng)用效果分析

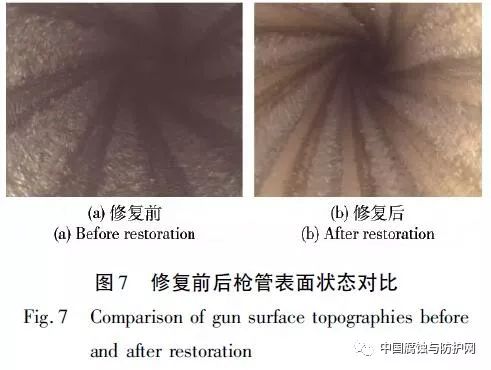

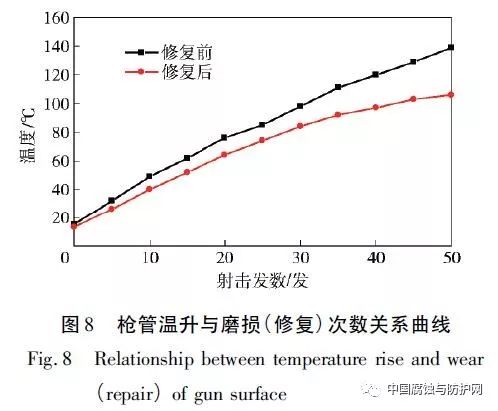

以某型槍管發(fā)射狀態(tài)的條件進(jìn)行槍管修復(fù)試驗(yàn),檢測該材料在槍管修復(fù)中及防燒蝕保護(hù)中的作用,確定以改善槍管內(nèi)表面狀態(tài)、提高彈丸初速度及精確度為檢測方法的試驗(yàn)方案。試驗(yàn)選取兩支發(fā)射彈丸數(shù)基本相似的槍進(jìn)行試驗(yàn),一支槍發(fā)射50 發(fā)修復(fù)彈,另一支槍發(fā)射50 發(fā)普通彈頭,驗(yàn)證了修復(fù)材料的修復(fù)效果。圖7 為修復(fù)材料使用前后某型槍管內(nèi)表面圖片。圖8 為槍管溫升與磨損(修復(fù))次數(shù)關(guān)系曲線。

由圖7 可以看出,修復(fù)前,槍管內(nèi)表面存在大小不一的凹坑、裂紋,特別是陽線表面,燒蝕磨損嚴(yán)重。修復(fù)后,槍管內(nèi)表面大小不一的凹坑、裂紋逐漸被填補(bǔ),表面漸趨光滑,陽線表面修復(fù)效果特別突出,大部分表面的凹坑、裂紋被填平,表面又恢復(fù)使用前狀態(tài)的趨勢。

從圖8 槍管溫升與射擊發(fā)數(shù)關(guān)系圖看出,修復(fù)材料使用后能夠明顯減緩槍管溫升,在彈頭發(fā)射過程中的高溫及高速摩擦下,涂覆在彈頭表面的修復(fù)材料在槍管表面陶瓷化,并緊緊附著在身管內(nèi)表面。一方面通過陶瓷涂層的隔熱作用減少熱量向槍管的傳遞,降低槍管溫度; 另一方面通過吸熱填料在發(fā)射高溫時(shí)分解吸熱,減少對槍管的熱沖擊。

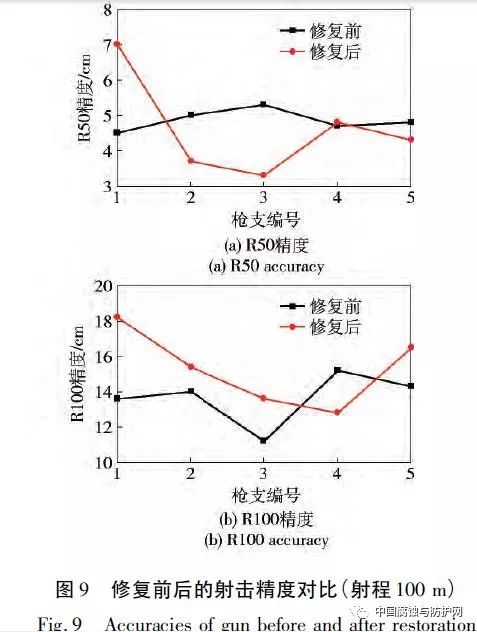

為了驗(yàn)證涂敷該材料對槍管發(fā)射精度的影響,采用5 支某型新槍進(jìn)行了涂敷前后的射擊精度對比,通過試驗(yàn)驗(yàn)證,該材料不會(huì)對槍的精度產(chǎn)生影響,具體精度對比如圖9 所示。

4 修復(fù)材料大口徑火炮應(yīng)用效果分析

采用已發(fā)射250 余發(fā)炮彈的某型滑膛炮進(jìn)行了使用修復(fù)材料及未使用修復(fù)材料對比射擊試驗(yàn),試驗(yàn)共發(fā)射150 發(fā)左右彈丸,射擊完成后進(jìn)行膛徑變化量測試。

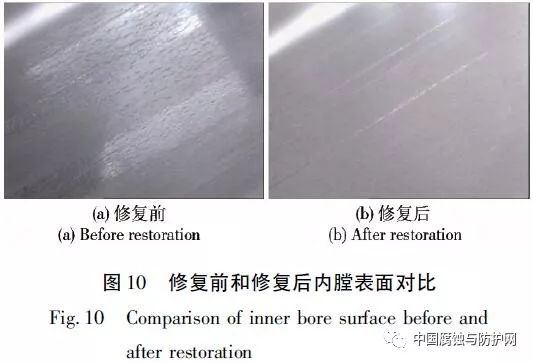

從圖10 修復(fù)前后內(nèi)膛表面對比圖可以看出,修復(fù)前身管內(nèi)表面存在大小深淺不一的凹坑,部分凹坑連通在一起形成裂紋,身管內(nèi)表面燒蝕磨損較為嚴(yán)重。修復(fù)后,身管內(nèi)表面存在大小深淺不一的凹坑、裂紋被涂層材料填補(bǔ),身管內(nèi)表面漸趨光滑,從圖10 可以看出,修復(fù)材料填補(bǔ)凹坑、裂紋等的修復(fù)效果較為明顯。

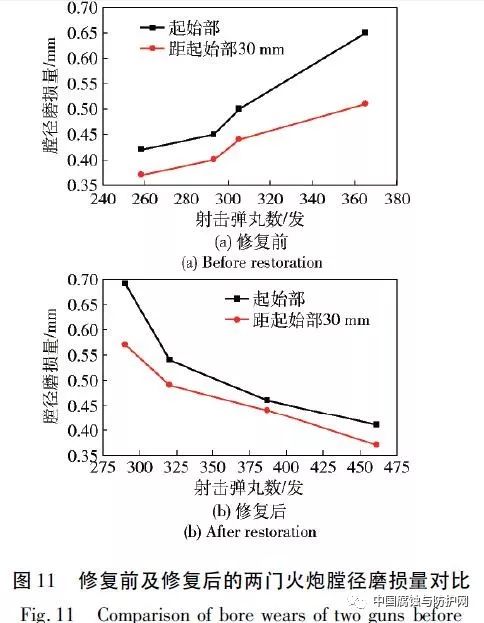

圖11 為發(fā)射未使用修復(fù)材料及使用修復(fù)材料的彈丸的兩門火炮膛徑磨損量對比。測量位置為炮膛起始部及距炮膛起始部30 mm 處。圖11( a) 為射擊未使用修復(fù)材料彈丸的火炮,從圖11( a) 中可以看出,隨著彈丸發(fā)射數(shù)量增加,火炮膛徑磨損量呈增大趨勢,經(jīng)計(jì)算,每發(fā)炮彈的膛徑磨損量為0. 002 mm; 圖11( b) 為射擊使用修復(fù)材料彈丸的火炮,從圖11( b) 中可以看出,隨著修復(fù)彈丸發(fā)射數(shù)量增加,火炮膛徑磨損量逐漸減小,經(jīng)計(jì)算,每發(fā)炮彈的膛徑磨損量減少0. 002 mm. 由圖11 對比效果顯示,修復(fù)材料具有較好的修復(fù)延壽效果。

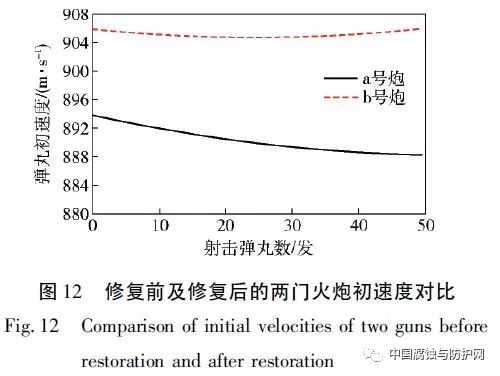

在測試修復(fù)材料修復(fù)前后內(nèi)膛表面狀態(tài)、膛徑磨損量的同時(shí),對彈丸初速度進(jìn)行了對比測試。圖12 為射擊普通彈丸的a 號炮( 試驗(yàn)前已射擊258 發(fā)普通彈丸) 和射擊使用修復(fù)材料彈丸的b 號炮( 試驗(yàn)前已射擊278 發(fā)普通彈丸) 火炮初速度的對比。

從圖12 可以看出,隨著射彈發(fā)數(shù)增加,射擊普通彈丸的a 號炮彈丸初速度整體呈下降趨勢,射擊使用修復(fù)材料彈丸的b 號炮,初速度較射擊普通彈丸的a 號炮增加15 m/s,初速度在一定范圍內(nèi)呈曲線增長。通過射彈發(fā)數(shù)基本相當(dāng)?shù)哪承突排谏鋼羰褂眯迯?fù)材料彈丸及射擊普通彈丸初速度對比發(fā)現(xiàn),對于中小口徑火炮,修復(fù)材料可在一定范圍內(nèi)增大初速度。而前期試驗(yàn)證明,對于大口徑火炮,修復(fù)材料只能保持初速度不降低,并不能明顯增大初速度。

5 結(jié)論

1) 修復(fù)后,在金屬表面附著一層涂層材料,放大1 000 倍時(shí)發(fā)現(xiàn),涂層表面有顆粒狀和塊狀組織,涂層與鋼基體存在明顯的結(jié)合界面,界面結(jié)合致密。

2) 火炮發(fā)射時(shí),膛內(nèi)溫度在3 000 ℃左右,在有氧的條件下,涂層的主要成分α-SiC、Mg0. 36Al2. 44O4、Fe5. 36 Si0. 64O8等隨彈丸的高速摩擦產(chǎn)生磨損,同時(shí)新加入的修復(fù)材料在高溫、高壓及特種催化劑下,在火炮內(nèi)膛表面生成金屬-陶瓷保護(hù)膜,磨損-修復(fù)循環(huán)進(jìn)行,大大減少了身管內(nèi)膛燒蝕磨損,延長了身管壽命。

3) 參照石油化工標(biāo)準(zhǔn)SH/T 0331—1992 潤滑脂腐蝕試驗(yàn)方法及SH/T 0384—2005 彈藥保護(hù)脂( 彈保脂) 進(jìn)行腐蝕試驗(yàn)后,證明修復(fù)材料無腐蝕性。

4) 修復(fù)材料燒蝕后表面形成一種黑色物質(zhì),在燒蝕氣流作用下,黑色物質(zhì)有剝落現(xiàn)象,黑色物質(zhì)剝落后在氣流中心裸露新的修復(fù)材料層。修復(fù)材料燒蝕后反應(yīng)產(chǎn)物能夠沉積或附著在內(nèi)膛表面,形成耐燒蝕隔熱層,阻礙高溫、高速燃?xì)饬鲗μ琶娴臒醾鲗?dǎo)和沖刷作用,并且能夠隔離燃?xì)馀c金屬的接觸,降低身管溫度。從而有效地提高基體的耐高溫沖蝕能力、顯著降低基體燒蝕磨損速率。

5) 隨摩擦的進(jìn)行,金屬摩擦接觸面逐漸有膜狀物生成,摩擦金屬表面引入了新的元素,如Mg、Al、Si 等,可大幅度降低摩擦表面溫度,減輕摩擦面向內(nèi)部的熱傳遞。

6) 修復(fù)后,槍管內(nèi)表面大小不一的凹坑、裂紋逐漸被填補(bǔ),表面漸趨光滑,陽線表面修復(fù)效果特別突出,大部分表面的凹坑、裂紋被填平,表面有恢復(fù)使用前狀態(tài)的趨勢。修復(fù)材料使用后能夠明顯降低槍管溫升,且不會(huì)對槍的精度產(chǎn)生影響。

7) 對于滑膛炮,修復(fù)材料填補(bǔ)凹坑、裂紋等的修復(fù)效果較為明顯,修復(fù)材料使用后,火炮膛徑磨損量逐漸減小。對于中小口徑火炮,修復(fù)材料可在一定范圍內(nèi)增大初速度。而前期試驗(yàn)證明,對于大口徑火炮,修復(fù)材料只能保持初速度不降低,并不能明顯增大初速度。

參考文獻(xiàn)

[1] 周平安。 金屬磨損自修復(fù)材料的功能特點(diǎn)和應(yīng)用前景[J]。 中國表面工程,2004,17( 1) : 39 - 41.ZHOU Ping-an. The functional characteristics and applied prospectof the metallic auto restoration materials[J]。 China Surface Engineering,2004,17( 1) : 39 - 41. ( in Chinese)

[2] 董偉達(dá)。 金屬磨損自修復(fù)材料[J]。 汽車工藝與材料,2003( 5) :31 - 35.DONG Wei-da. Metal wear self-repair materials[J]。 AutomobileTechnology & Material,2003( 5) : 31 - 35. ( in Chinese)

[3] 方建華,陳波水,董凌。 減摩自修復(fù)添加劑的應(yīng)用和發(fā)展前景[J]。 合成潤滑材料,2003,30( 4) : 24 - 29.FANG Jian-hua,CHEN Bo-shui,DONG Ling. Prospect of applicationand development about friction-reducing & self-repair additives[J]。 Synthetic Lubricants,2003,30 ( 4) : 24 - 29. ( in Chinese)

[4] 管懷建,唐亮,劉霞。 火炮身管內(nèi)膛燒蝕現(xiàn)象研究[J]。 火力與指揮控制,2013,38( 3) : 127 - 129. GUAN Huai-jian,TANG Liang,LIU Xia. Research on erosion phenomenonof cannon barrel interior[J]。 Fire Control & CommandControl,2013,38( 3) : 127 - 129. ( in Chinese)

[5] Lawton B. Thermo-chemical erosion in gun barrels[J]。 Wear,2001,251( 1) : 827 - 838.

[6] 歐陽青,于存貴,張延成。 國內(nèi)外火炮身管燒蝕磨損問題研究進(jìn)展[J]。 兵工自動(dòng)化,2012,31( 6) : 44 - 46.OUYANG qing,YU Cun-gui,ZHANG Yan-cheng. Developmentof erosion and wear of gun barrel[J]。 Ordnance Industry Automation,2012,31( 6) : 44 - 46. ( in Chinese)

[7] 彭小敏,夏長清,吳安如,等。 火炮身管燒蝕及其防護(hù)研究進(jìn)展[J]。 四川兵工學(xué)報(bào),2014,35( 3) : 11 - 17. PENG Xiao-min,XIA Chang-qing,WU An-ru, et al. Developmentof the ablation behavior and protection of gun barrel[J]。 Journal ofSichuan Ordnance,2014,35( 3) : 11 - 17. ( in Chinese)

[8] 王平,張曉濤,靳秀文。 火炮身管膛線過渡區(qū)圖像處理[J]。 火力與指揮控制,2014,39( 3) : 163 - 164.WANG Ping,ZHANG Xiao-tao, JIN Xiu-wen. Image processing oftransition region of artillery barrel rifling[J]。 Fire Control & CommandControl,2014 39( 3) : 163 - 164. ( in Chinese)

[9] 李明濤,崔萬善,姚哲,等。 基于內(nèi)表面融化層理論的身管壽命預(yù)測方法[J]。 火炮發(fā)射與控制學(xué)報(bào),2009( 2) : 5 - 8.LI Ming-tao,CUI Wan-shan,YAO Zhe, et al. Prediction method ofbarrel life based on inner side melting theory[J]。 Journal of GunLaunch & Control,2009( 2) : 5 - 8. ( in Chinese)

[10] 陳永才,宋道志,王建中。 國內(nèi)外火炮身管延壽技術(shù)研究進(jìn)展[J]。 兵工學(xué)報(bào),2006,27( 2) : 330 - 334.CHEN Yong-cai,SONG Qiu-zhi,WANG Jian-zhong. New technologiesto extend the erosion life of gun barrel[J]。 Acta Armamentarii,2006,27( 2) : 330 - 334. ( in Chinese)

[11] 蔣澤一,李強(qiáng),薄玉成。 火炮身管壽命研究[J]。 機(jī)械工程與自動(dòng)化,2014( 2) : 221 - 222.JIANG Ze-yi,LI Qiang,BO Yu-cheng. Study on life of gun barrel[J]。 Mechanical Engineering & Automation,2014 ( 2 ) : 221 -222. ( in Chinese)

[12] 李洪廣,閆軍,杜仕國,等。 火炮身管緩蝕劑技術(shù)研究進(jìn)展[J]。 火炮發(fā)射與控制學(xué)報(bào),2012( 12) : 103 - 106.LI Hong-guang,YAN Jun,DU Shi-guo,et al. Research advanceof erosion inhibitor technology in gun barrel[J]。 Journal of GunLaunch & Control,2012( 12) : 103 - 106. ( in Chinese)

[13] 梁西瑤,任英良。 緩蝕添加劑降燒蝕效果及使用性能的研究[J]。 兵器材料科學(xué)與工程,1997,20( 3) : 24 - 29.LIANG Xi-yao,REN Ying-liang. Study on erosion reduction anduseful properties of inhibitor[J]。 Ordnance Material Science andEngineering,1997,20( 3) : 24 - 29. ( in Chinese)

[14] 林少森,閆軍,俞衛(wèi)博,等。 身管燒蝕及緩蝕劑作用機(jī)理研究現(xiàn)狀[J]。 火炮發(fā)射與控制學(xué)報(bào),2016,37( 1) : 92 - 96. LIN Shao-sen,YAN Jun,YU Wei-bo,et al. Research status ofgun barrel erosion and inhibitor mitigation mechanism[J]。 Journalof Gun Launch & Control,2016,37( 1) : 92 - 96. ( in Chinese)

[15] 陳永才,宋遒志,王建中。 含納米添加劑發(fā)射藥的燒蝕性能研究[J]。 兵工學(xué)報(bào),2007,28( 3) : 329 - 331. CHEN Yong-cai,SONG Qiu-zhi,WANG Jian-zhong. Thermochemicalerosion of propellant with nanometer additives[J]。 ActaArmamemtarrii,2007,28( 3) : 329 - 331. ( in Chinese)

責(zé)任編輯:王元

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 延壽修復(fù)材料, 身管武器

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414