腐蝕現象在人類生產和使用的各類材料中普遍存在, 每年由于腐蝕引起的材料失效給人類社會帶來了巨大的損失 。由于服役環境復雜多變 , 不同構成材料相互配合影響 ,導致航空材料在飛行器的留空階段 、 停放階段遭受多種不同種類的腐蝕 ,增加了飛行器的運營成本 ,對飛行器的功能完整性和使用安全性造成嚴重的危害。英美空軍每架飛機每年因腐蝕造成的直接修理費用為 11 000 ~ 55 000美元之間。

1985年 8月 12日, 日本一架 B 747客機因應力腐蝕斷裂而墜毀 , 死亡 500余人 。因此航空材料的腐蝕防護技術研究對航空業的發展具有舉足輕重的作用 。

航空材料的腐蝕分類

飛行器中包含多種不同的航空材料 , 這些材料的種類不同 ,所處工作環境不同, 導致航空材料的腐蝕具有多樣性。從腐蝕的類型劃分, 可分為 :環境作用的電化學腐蝕 、 飛行器主要承力結構的應力腐蝕、高溫環境下的發動機高溫腐蝕及意外腐蝕 。

環境作用下的電化學腐蝕

電化學腐蝕的兩個基本條件是電位差和電解質溶液。飛行器結構中, 不同的結構由于承擔的功能不同, 使用不同性質的材料。例如 ,飛行器的蒙皮多采用具有出色延展性而強度相對較低的鋁合金, 起落架和龍骨梁則多選用高強度的合金鋼 。不同材料電極電位不同,如果直接接觸存在腐蝕的隱患 ; 即便是同種材料, 由于材料內部不可避免地存在雜質相或者材料本身即由電極電位不同的多相組成, 也有腐蝕的隱患 。因此, 構成飛行器的航空材料客觀上都存有電化學腐蝕的可能 。僅有電極電位差 , 而沒有在電極間傳遞電荷的電解質溶液 ,并不會形成導致腐蝕現象的腐蝕電池。

但現實中飛行器的電化學腐蝕現象說明電解質溶液在飛行器中普遍存在 。

作為一種中遠程的運輸工具 , 飛行器的工作特點決定了其工作環境變化遠大于其它人造工具。飛行器在工作中時常需要穿越溫度 、濕度差異較大的氣候帶 ,特別是我國疆域遼闊, 秦嶺淮河以南廣大地區普遍為亞熱帶 、 熱帶濕潤氣候, 航空材料不可避免地需要在潮濕的氣候環境中服役 ; 甚至因為晝夜溫差變化, 在結構中會因為結露而積水 。空氣中的C O 2 、S O 2 等氣體吸附在鋁合金等航空材料的潮濕表面并電離生成電解質溶液, 為金屬材料發生吸氧腐蝕提供了必要條件。飛行器內存在大量的結構連接間隙,造成電化學腐蝕的蔓延。長期運行在海洋環境中的飛行器的環境腐蝕問題更為突出。海洋環境的特點是空氣濕度特別高且大量存在 C l- 離子。 C l - 離子對電化學腐蝕的促進作用遠大于 C O 2 、S O 2 , 且 C l-離子可以直接穿透目前大部分抗氧化防護涂層而破壞航空材料 。

飛行器主要承力結構的應力腐蝕

應力腐蝕是應力和腐蝕環境共同作用下的材料破壞形式。應力腐蝕僅發生在特定的腐蝕環境和材料體系中, 其特點是造成此種破壞的靜應力遠低于材料的屈服強度 ,斷裂形式為沒有塑性變形的脆斷,且主要由拉應力造成 。

以起落架的應力腐蝕為例 ,飛行器的起落架結構為飛行器的主要受力結構之一 , 當飛行器處于停放狀態時,起落架的輪軸受拉應力作用, 可能在相應的腐蝕介質作用下發生應力腐蝕 。起落架材質一般為鍍鉻的高強鋼 ,鉻鍍層強度高 、 耐磨但鍍層較脆,容易在飛行器起降的交變載荷作用下沿缺陷剝落而失效。由于清洗、結露等原因起落架的輪軸容易積水 ,且雜質容易在起降和清洗過程中附著在輪軸處,形成與之匹配的應力腐蝕溶液 ,造成應力腐蝕。飛行器上容易發生應力腐蝕的部位還包括:

( 1) 廚房和廁所下面的區域 。濕氣在有地板梁的上緣條上聚集 , 這就使得服役時間越久的飛機越容易出現腐蝕。

( 2) 機身頂部。由于冷凝水在機身上部結構聚集 ,加上受到拉伸應力的作用, 更容易產生應力腐蝕斷裂。

( 3) 機身下半部。機身下半部結構中在門入口、廚房和貨艙門附近區域特別容易出現腐蝕 。

( 4) 框架 、 桁條、 止裂帶也時常出現。

( 5) 粘接的結構 - 機身蒙皮 。人們發現在應力和濕氣的情況下 ,熱粘接 ( 250華氏度 ) 起來的結構有分層的趨勢: 蒙皮的鼓包 、 變形或丟失的緊固件頭部 ,容易出現蒙皮裂紋 。

( 6) 壓力隔框。通常出現在隔框上位置最低的地方, 特別是排水設備不夠或沒被維護過的地方。

( 7) 大翼和安定面梁 。裂紋曾出現在梁的各種不同位置,而這些位置的腐蝕卻非常難以探測 、 去除和修理 。例如, 在上蒙皮或下蒙皮和梁緣條的水平片之間 ; 在腹板和梁緣條的垂直片之間; 在梁下緣條的水平片的上表面上 ,有聚水構造的地方; 緣條上緊固件孔之間 。

( 8) 大翼中段 、 主起落架上面的承壓艙板 。大翼中段的上表面以及沖壓空氣整流腔下蒙皮的下表面 ,很容易出現腐蝕。在某型號飛機上, 主輪艙前段上部傾斜的承壓艙板與大翼中段的后梁相接, 這就構成了潛在的聚水構造。

( 9) 特別明顯的例子是貨艙門平衡彈簧的應力腐蝕斷裂。

由于應力腐蝕多發生于飛行器結構的承力結構 ,造成腐蝕的應力遠低于材料的屈服強度 ,且沒有塑性變形,使其更不易被察覺, 造成的后果更具有災難性。另外 ,氫脆可降低應力腐蝕發生的門檻值。

高溫環境下的發動機高溫腐蝕

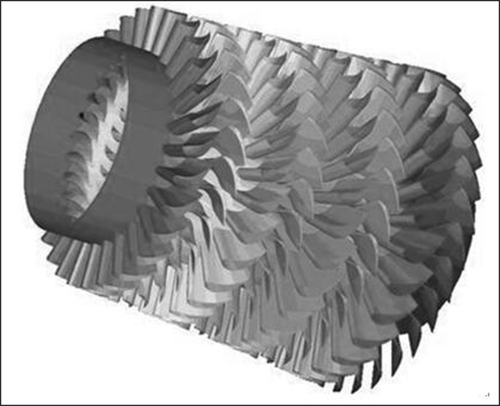

對于發動機而言 , 其主要腐蝕形式為高溫氧化腐蝕, 見圖 1。目前民航發動機的發展趨勢是大推力 、 高效率、低油耗和長壽命。只有提高渦輪進口的燃氣溫度,才能提供更高的增壓比和流量比 ,提高推力并降低油耗。所以發動機渦輪葉片的抗高溫腐蝕性能極其關鍵 。對此主要可采取以下幾種方法: ①在保證性能的前提下提高葉片材料本身的熔點及高溫抗氧化能力; ②采用與基體材料親和力更好 、 高溫性能更好的抗氧化保護涂層; ③對葉片材料采用“氣冷 ”設計 ,令冷卻空氣在葉片表面形成保護氣膜 。

圖 1 簡單的渦輪示意圖

( 由左向右溫度逐漸降低, 前端溫度最高)

目前在航空領域最成熟和應用最廣泛的材料是鎳基超合金。鎳基超合金具有良好的綜合機械性能 : 高溫強度 、室溫韌性和抗氧化性 , 但其極限使用溫度為 1 100 ~ 1 150℃,已達到其熔點的 85%,再進一步提高使用溫度的潛力不大 。而當前 , 對新一代高溫結構材料的使用溫度要求達到 1 600℃左右, 按0. 8T m計算材料的最高使用溫度 , 則材料的熔點至少需要達到 2 000℃以上 。鈮 ( 鉬 )- 硅化物基合金由于其高溫強度和低溫損傷容限的良好平衡而顯示出誘人的應用前景 ,可替代現有的鎳基合金超高溫材料。因此 ,近年來國內外把鈮基和鉬基結構材料作為研究開發葉片后繼材料的主要方向。

涂層保護方面 , 目前主要是采用等離子噴涂技術和滲鋁( 硅) 涂層。在國內航空發動機領域, 等離子噴涂制備熱障涂層的工藝已經在某新型航空發動機的渦輪導向葉片和隔熱屏等零件上成功應用, 并獲得了國家科學技術一等獎。同時滲鋁( 硅) 工藝由于相對簡單 ,且與新興的鈮 ( 鉬 )- 硅化物基合金親和力較好,近年來也得到了長足的發展。

優秀的 “氣冷 ”設計可以在使用現有材料的基礎上有效降低葉片表面溫度數百 K , 但由于冷卻需在葉片內部設計氣道,并在葉片表面分布足夠的氣孔,因此不僅要對氣道分布進行合理規劃 ,還需要對葉片進行復雜的強度設計和試驗 。

意外腐蝕

飛行器服役中還存在意外腐蝕。這種腐蝕與飛行器的設計 、 選材及運行環境無關 ,完全是由人為不當操作造成 。例如 , 2000年馬來西亞航空公司運送一批強酸性的草酰氯至印度。由于托運方瞞報液態強腐蝕性貨品,導致發生嚴重泄漏 ,造成飛機嚴重受損 。飛機因空客公司修理成本估算報告認為飛機已無修理價值而報廢。與前述的其它 3種航空材料的腐蝕類型不同 , 通過加強飛行器的管理可完全避免意外腐蝕的發生 。

基于型號開發的航空材料綜合腐蝕防護體系

腐蝕防護技術伴隨飛行器的誕生 , 已經發展多年 。自從金屬成為飛行器的主要結構材料以來, 由于腐蝕導致的飛行器維護成本大增甚至導致機毀人亡的航空事故發生 ,航空材料的腐蝕防護的重要性日益提升。防護技術也從單一的腐蝕零部件修復、更新發展到預先的噴漆 、防水保護等 。但仍然處于一種被動狀態,防護工作相對滯后且時有疏漏 ,缺乏對腐蝕現象的主動控制。

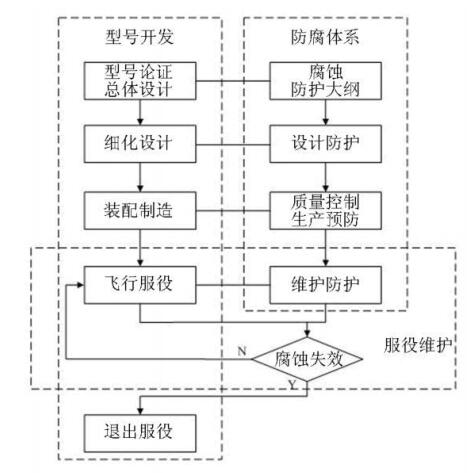

由于航空材料的腐蝕根本上是一種自然現象,無法真正消除而只能加以控制。現代防護技術傾向于保證飛行器在服役期內其航空材料不因腐蝕失效 。為達到這個目的, 勢必需要從型號的總體論證階段就對航空材料的腐蝕防護進行總體規劃, 按照飛行器的總體需求編訂腐蝕防護大綱 ( 以下簡稱大綱 ) ,以此展開該型號的腐蝕防護工作 。例如, 某型號的飛行器大量使用復合材料, 那么大綱中應對復合材料的腐蝕特性做出說明, 介紹防護方法并對其必要程度進行分級。當進入到型號的細節設計階段 ,腐蝕防護人員應根據大綱要求 ,編訂結構設計腐蝕防護手冊和選材手冊。輔助飛行器結構設計人員進行結構設計和選材 ,應避免型號中出現易腐蝕結構和選材失誤,并且對腐蝕關鍵部位進行防護設計。

型號的裝配制造階段 ,腐蝕防護人員應根據大綱要求 ,配合質量保障人員編訂生產工藝 。避免生產裝配過程中不當操作留下腐蝕隱患 , 消除裝配過程中產生的殘余應力, 指導暴露部件的腐蝕防護工作。

在飛行器的服役階段 ,根據大綱編訂腐蝕維護手冊,劃分航空材料腐蝕維護的等級 , 制定腐蝕問題的檢查辦法和相應的處理措施, 消除飛行器的腐蝕隱患 ,使之正常運行或者建議其退出服役 。至此 ,伴隨型號開發的分階段腐蝕防護工作可總結為一個防護體系, 其流程如圖 2所示 。防護體系的建立緊跟型號開發的進度,從大綱出發,層層展開 ,保證航空材料的腐蝕防護工作主動 、 及時和全面到位 。同時 ,防護體系具有自我完善的特點 。建立對應的數據庫 , 收集型號開發各階段工作的反饋信息 , 其完備性將隨著型號累積而逐步提高。最終可為型號開發工作提供極大的便利, 將航空材料的腐蝕破壞危險降到最低。

圖 2 基于型號開發的防腐體系

結論

航空材料的腐蝕主要分為四種 , 任其發展將會提高飛行器的運營成本,造成災難性的安全事故; 因此對其進行腐蝕防護是關系到飛行器正常運行不可或缺的工作 。建立一套基于型號開發的綜合腐蝕防護體系和對應的數據庫,有助于主動 、 即時和全面的開展腐蝕防護工作。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414