奧氏體不銹鋼不但具有很好的耐腐蝕性能,還具有優良的抗高溫氧化性能,因而在許多高溫工作環境下被廣泛地應用。 但是,當使用溫度高于℃,尤其是在此高溫環境長期工作時,奧氏體不銹鋼材料的高溫氧化問題仍是減少設備使用壽命的重要因素。 在合金材料中添加 Cr、Al、等元素是提高金屬材料抗氧化性能的主要途徑。喇培清等對含有 Cr、Al 元素的鐵基合金的抗氧化性能進行研究后發現,當溫度高于℃時,Al 氧化膜相對 Cr 氧化膜更加穩定,且在二者的協同作用下可獲得更好的抗氧化效果隨著工作溫度的升高,Al 和 Cr 元素的加入量也要求相應增加,才能達到延長合金材料高溫使用壽命的目的。 然而,Al 和 Cr 元素的添加均將顯著地降低材料的加工性能,并大幅度地提高材料的加工成本,給材料制造增加難度,所以在合金中、Cr 元素的最大加入量受到限制 。

為了獲得有效的高溫防護涂層,本文應用電弧噴涂技術在 ASTM304N 不銹鋼 (國內牌號表面制備一層富含 Cr 和 Al 元素的金屬基復合涂層。 通過在 1 100 ℃ 進行加熱實驗,研究了復合涂層的循環氧化行為,并通過分析涂層/基體界面的微觀組織變化過程,探索了復合涂層對奧氏體不銹鋼的高溫抗氧化性能的影響及復合涂層的防護機制,為金屬基高溫防護涂層的開發應用提供了理論依據。

1、實驗材料與方法

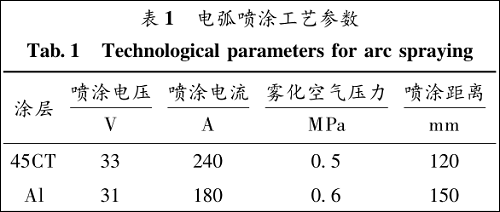

試件的基體材料為 ASTM304N 奧氏體不銹鋼,其名義成分為w(Cr) = 18%;w(Ni) = 9%;w(N) =0. 16%;余量為 Fe. 試件規格為 100 mm ××12 mm. 基體試件經過表面丙酮除油清洗后,利用棕剛玉進行噴砂處理。 噴砂后在試件表面采用電弧噴涂方法制備金屬基復合涂層。 復合涂層的底層材料為 TAFALOY 45CT 合金,其名義成分為 w(Cr) =45%;w(Ti) =1%;余量為 Ni. 復合涂層的表面層為純度不低于 99. 8% 的工業純鋁。 電弧噴涂設備型號為 XDP-5,其絲材直徑為. 復 合 涂 層 的 45CT 底 層 厚 度 約 為,表面 Al 涂層的厚度也約為 0. 4 mm. 試件的 6 個表面均噴涂復合涂層,噴涂后采用配制的封閉涂料對涂層進行封閉處理。 電弧噴涂復合涂層的工藝參數如表 1 所示。

為了評估和分析金屬基復合涂層的抗氧化性能及微觀組織變化,選用具有防護涂層試件和無防護涂層試件一起進行加熱氧化實驗。 加熱實驗選用箱式熱處理爐。 冷爐裝入試件,當爐溫升至℃后,保溫 50 h,然后令試件隨爐冷卻。 去除表面疏松的氧化物后,利用千分尺多點測量氧化試件的殘余厚度。 采用電火花線切割技術從經過氧化實驗的試件上分別截取供掃描電子顯微鏡觀察、能譜分析以及 x-射線衍射分析的試樣,并對截取后剩余的試件繼續進行下一個周期的加熱氧化實驗,并完成后續的試件取樣和測量過程。 本文進行7 次加熱氧化實驗,在1100 ℃下累計實驗時間為 350 h. 通過對所得試件的殘余厚度數據進行整理計算,換算成材料單位面積上的失重問題,并繪制出相應的氧化動力學曲線。

2、實驗結果及討論

奧氏體不銹鋼雖然具有較好的高溫性能,但其中 Cr 元素的質量分數有限。AFALOY 45CT合金含有高達 45% 的 Cr 元素,是目前國內可制得的含 Cr 最高的合金絲材。 當這種材料電弧噴涂到不銹鋼基體表面時,所形成的涂層不但能與基體表面形成很好的結合,而且能為高溫防護提供充足的 Cr 元素。 最外層的 Al 涂層保障了充足的元素供應,Cr、Al 元素的協同作用使防護體系獲得了更長的工作壽命。 在經過第一次 1 100℃ ×的熱循環后,對比有、無復合涂層的試件就可以明顯地觀察到二者的區別。

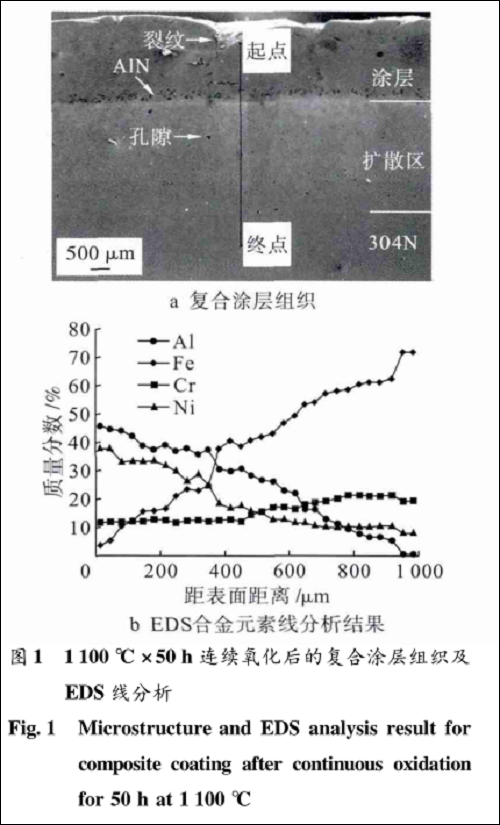

經1100 ℃ ×50 h 連續氧化后,復合涂層的組織及 EDS 線分析如圖 1 所示。 圖 1a 為經過的熱循環后,試件的金屬基防護涂層及擴散區域的微觀組織形貌。 從圖 1a 可見,涂層的形貌發生了很大的改變,涂層的典型層狀結構已經消失,涂層與 304N 基體間發生了合金元素的相互擴散。在基體金屬一側出現了明顯的組織改變區域,即元素擴散區域,且擴散區深度約為 600 μm. 由于合金元素的擴散,涂層中原有的孔隙發生移動與合并,因此,在原始涂層區域出現了較大體積的孔隙以及少量的表面裂紋。 在涂層/基體界面附近出現了大量的黑色析出相,在 304N 不銹鋼基體中也出現了少量的孔洞。 圖 1b 為圖 1a 中防護涂層、擴散區域及304N 基體中合金元素的 ESD 線掃描分析結果。 ESD 線分析從外表面開始,深入基體,掃描距離約為 1 000 μm. 由圖 1b 可以觀察到,從外表面向內,Al 和 Ni 元素質量分數逐漸降低,Fe 元素質量分數逐漸增加,Cr 元素近于穩定,但在互擴散區域 Cr 質量分數略有增加。 Al 和都是提高合金抗氧化性能的關鍵因素,較高的質量分數更是材料抗氧化性能的良好保證。 由圖可見,距外表面 300 μm 范圍內,Al 質量分數約為 40%. 在發生組織轉變的擴散前沿區(距表面 900 μm),Al 的質量分數仍達到 6%左右。

圖 2 為圖 1a 中深色析出物的局部放大圖像。 從圖 2 可以清晰地觀察到該析出相多為六邊形。EDS合金元素分析結果表明,在涂層/基體界面外析出的深色析出相主要含 Al 和 N 元素,且其質量比近似于 2∶ 1,推斷出該深色析出相為化合物。 在高溫條件下,最外層的 Al 涂層發生熔化且部分形成氧化物以保護涂層下的材料,從而減緩氧化進程。 由于此時 Al 元素具有很大的自擴散系數,在濃度差驅動下,可以向 45CT 底層和基體方向擴散。 在復合涂層/基體界面附近,存在較低的氧分壓,向下擴散的 Al 元素與不銹鋼基體中的 N 元素在此處相遇,形成 AlN 化合物。 雖然在合金中還存在質量分數遠遠高于元素的 Cr、Ni、Fe 等其他合金元素,但與其他氮化物相比,形成 AlN 化合物具有更低的 Gibbs 自由能。

隨著高溫氧化進程的繼續,表面防護涂層中、Cr 與 Ni 合金元素不斷地向基體金屬方向擴散,而且一部分 Al、Cr 元素會形成氧化物,致使防護層中的 Al、Cr 質量分數不斷降低。 經過 7 個熱循環后,即在 1 100 ℃累計加熱 350 h 后,復合涂層防護試件的組織發生很大的變化。

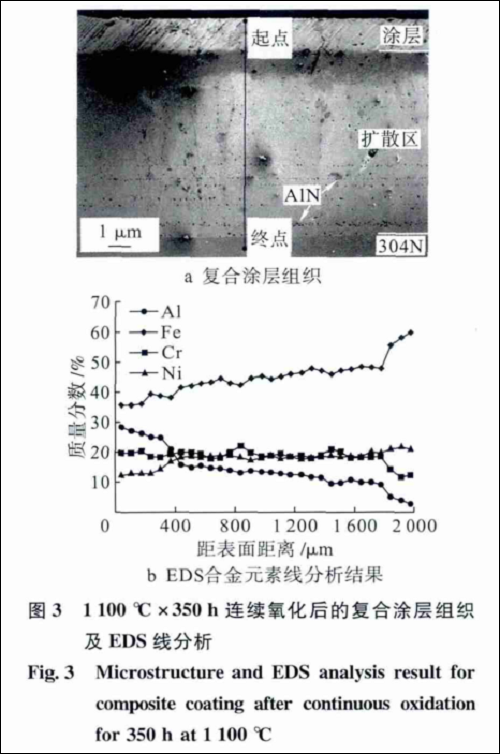

圖 3 為經 1 100 ℃ ×350 h 連續氧化后,復合涂層的組織及 EDS 線分析。 圖 3a 為復合涂層防護試件的橫截面微觀組織形貌。 通過與圖 1a 中經過 50 h 連續氧化后的復合涂層組織形貌進行比較可知,經過 350 h 連續氧化后,試件中出現微觀組織轉變的互擴散區域深度更加擴大,已經超過μm,深色的析出相呈現平行于表面的層狀分布形態,表明 Al 元素的擴散前沿與聚集達到某一臨界質量分數的 N 元素發生反應形成了化合物。 由于形成 AlN 化合物消耗了大量的 N 元素,故在 AlN 周圍形成了貧 N 區。 隨著高溫加熱時間的延長,Al 繼續向下擴散,同時 N 也不斷聚集,又有新的 AlN 化合物生成,如此不斷循環,即形成了層狀分布形態。 圖 3b 為圖 3a 中防護涂層、擴散區域及304N 基體中合金元素的 ESD 線掃描分析結果。 ESD 線分析從外表面開始,深入基體,掃描距離約為 2 000 μm. 由圖 3b 可知,元素向表面的擴散程度明顯增加,Cr 元素質量分數變化不大,而接近涂層區域的 Al 和 Ni 元素質量分數的減少幅度較大。

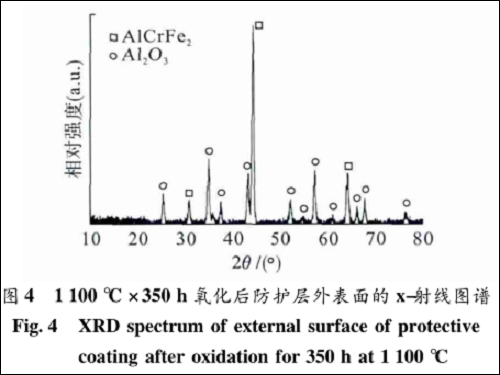

圖 4 為經過1 100 ℃ ×350 h 連續氧化后具有復合涂層的 304N 試件表面的 x-射線衍射分析圖譜。 連續氧化實驗后的試件表面首先經過簡單的砂紙打磨,以去除表面疏松的氧化物并提供較平整的表面,從而有利于 x-射線衍射分析。 分析結果表明,復合涂層表面的氧化物主要為Al 2 O 3 相,且復合涂層本體已形成含有 Ni 的AlCrFe 2 相或四元合金相。 對比經過同樣實驗條件的 304N 無涂層防護試件的 x-射線分析結果后發現,無防護涂層 304N 試件表面的氧化物主要為 Cr 2 O 3 和Fe 3 O 4相。

繼續對復合涂層防護試件的表面磨去500 μm,對復合涂層內部進行 x-射線衍射分析。 結果表明,在此深度下復合涂層內部的組成物主要為相,還有少量的(Al 0. 9 Cr 0. 1 ) 2 O 3 氧化物。由圖 3b 可知,在此深度下復合涂層的 Al 仍維持較高的質量分數(約 15%)。

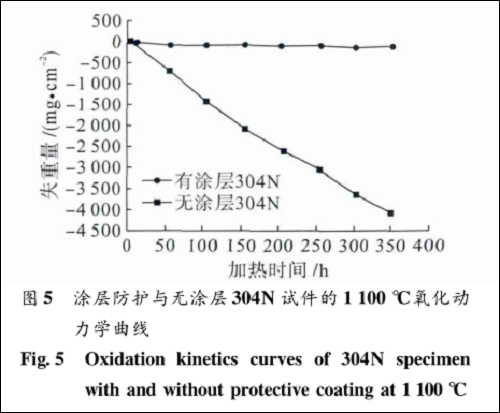

圖 5 為有、無復合涂層防護的 304N 不銹鋼試件于 1 100 ℃ × 350 h 條件下的氧化動力學曲線。 對比兩條曲線可見,無涂層試件的氧化動力學曲線近似直線,下降斜率較大,而涂層防護試件的氧化動力學曲線也近似直線,但只是略有下降趨勢,表明復合涂層的保護作用相當顯著。當環境溫度高于 900 ℃ 時,304 不銹鋼表面形成的 Cr 2 O 3 膜在高溫下很不穩定,與反應生成具有揮發性的 CrO 3 氧化物,因此,含的表層氧化膜會遭到破壞而發生剝落,從而使得氧原子不斷地與金屬原子直接進行反應生成氧化物,致使金屬氧化連續地發生。 Al 氧化膜較 Cr 氧化膜相對穩定,為了獲得足夠的 Al 氧化膜,必須保證足夠的 Al 加入量,而且隨著溫度的升高,服役時間的延長以及環境的影響,Al 加入量也要求相應增加。 對于體心立方的 Fe-Cr-Al 合金而言,650 ℃時質量分數達到 1% 的 Al 即可形成 Al 2 O 3 保護膜,而在 980 ℃ 時質量分數必須達到 4%的 Al 才可形成足夠的 Al 2 O 3 保護膜。

防護體系中 45CT /Al 復合涂層最大限度地提供了 Cr、Al 元素,保證了外表面具有良好保護性的氧化膜的形成和穩定存在。 Cr、Al 等抗氧化元素與外界的 O 2 結合生成具有保護性的或 Cr 2 O 3 膜,在高溫服役環境下,這些氧化膜可能因為溫度的變化或者環境介質的沖擊發生損壞或脫落,但只要合金表面還存在足夠的 Cr、Al 等抗氧化元素,該抗氧化元素即會擴散到破損表面形成新的氧化物,對破損處自動予以修復。 此外,由于濃度差的驅動,Cr、Al 等合金元素同時也向質量分數較低的基體金屬內部進行擴散,從而降低其表面 Cr、Al 合金元素的質量分數。 因此,在高溫環境下,能否保證最外層具有足夠的 Cr、Al 元素將直接關系到防護涂層體系的使用壽命。

304N中加入 N 元素原本是為了增加材料的強度,但對于噴涂了 Al/45CT 復合涂層的 304N不銹 鋼 材 料 還 有 另 一 層 特 殊 的 意 義。 具 有復合涂層防護的 304N 不銹鋼在高溫條件下工作時,涂層中的 Al 可與基體金屬中的發生相互作用,生成層狀分布的 AlN 化合物。化合物的形成以及其層狀分布形態對阻止其他合金元素的擴散起到很大作用。 研究表明,在存在短路擴散的條件下,第二相的析出抑制了元素的擴散。 尤其是這種近似于層狀分布的析出相,更能最大限度地發揮抑制合金元素向基體內部的擴散作用。

擴散阻擋層是在對涂層的不斷認識過程中發現并逐漸投入應用的 。 阻斷作用機理是通過形成復雜多相產物,減少金屬離子擴散的通道從而達到降低元素擴散的目的,且界面孔穴等缺陷有利于阻斷作用的提高;而阻止作用機理則是優先形成含易擴散離子的產物來降低離子本身的遷移速率。擴散阻擋層的這兩種機理經常是同時起作用的,因為擴散阻擋層的存在不但降低了其他離子的擴散速率,而且在后續反應過程中也會減弱反應離子本身的擴散。 擴散阻擋層在氧化初期主要是阻斷機理起作用,而當合金元素擴散至阻擋層且發生反應后,阻斷機理和阻止機理將同時發揮作用。

本文采用的金屬基復合涂層通過兩種方式為不銹鋼基體提供高溫氧化保護:一是在復合涂層中建立具有足夠 Al 和 Cr 元素的表面防護體系,二是在臨近復合涂層下面的基體金屬中形成層狀分布的 AlN 擴散阻擋層,從而最大限度地延緩復合涂層中 Al 和 Cr 抗氧化元素質量分數的降低,維持復合涂層的持久防護作用。 該涂層體系制備方便,效果顯著,生產成本低,適合于工業上的實際運用。

結 論

通過以上實驗分析,可以得到如下結論:

1)采用電弧噴涂技術在 304N 不銹鋼表面制備的 45CT /Al 金屬基復合涂層具有優良的抗高溫氧化作用;復合涂層的應用顯著地提高了不銹鋼材料的抗高溫能力。

2)復合防護涂層體系的合理組合建立了具有足夠 Al 和 Cr 元素的表面防護體系,保證了復合涂層外表面形成以 Al 2 O 3 為主的氧化物,有效地阻止了氧化介質的向內深入。

3)高溫環境下,層狀分布的 AlN 相成為有效的元素擴散阻擋層,最大限度地延緩了復合涂層中的 Al 和 Cr 抗氧化元素質量分數的降低,從而保證了復合涂層具有更持續的高溫氧化防護作用。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

投稿聯系:編輯部

電話:010-62313558-806

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414