鋼鐵工業(yè)亦稱黑色冶金工業(yè),總部位于盧森堡的安賽樂米塔爾公司以粗鋼產(chǎn)量9080萬噸仍位居全球,我國的寶武集團產(chǎn)能6573萬噸位居第二。我國前十大鋼企產(chǎn)量占總產(chǎn)量的比例約為47.5%,整體呈現(xiàn)出“大而不強、小而不精” 的發(fā)展現(xiàn)狀。雖然鋼鐵產(chǎn)業(yè)是國民經(jīng)濟的重要支柱產(chǎn)業(yè),在經(jīng)濟建設(shè)、社會發(fā)展、財政稅收、國防建設(shè)以及穩(wěn)定就業(yè)等方面發(fā)揮著重要作用,但是,鋼鐵產(chǎn)業(yè)長期粗放式發(fā)展積累的矛盾也日益突出,如高端產(chǎn)品不足、產(chǎn)能過剩、環(huán)保污染問題等,這些都嚴重地制約著我國鋼鐵產(chǎn)業(yè)的發(fā)展。隨著去產(chǎn)能化、節(jié)能減排環(huán)保政策的進一步落實,鋼企朝著集團化、綠色化、智能化方向發(fā)展。

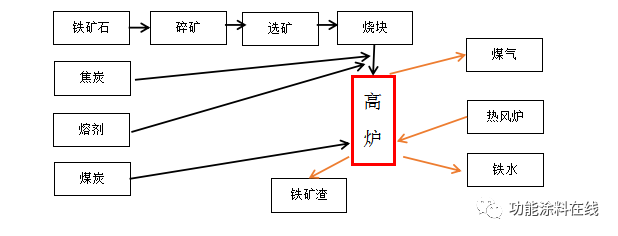

鋼鐵生產(chǎn)的一個重要環(huán)節(jié)就是鐵水煉制,盡管世界各國研究開發(fā)了很多煉鐵方法,但由于高爐煉鐵工藝相對簡單,產(chǎn)量大,勞動生產(chǎn)率高,能耗相對低,故高爐煉鐵仍是現(xiàn)代煉鐵的主要方法,其產(chǎn)量占世界生鐵總產(chǎn)量的95%以上。同時,高爐煉鐵也是一個高能耗、重污染的生產(chǎn)過程。它是應(yīng)用焦炭、鐵礦石和熔劑在高爐內(nèi)連續(xù)生產(chǎn)液態(tài)生鐵的方法。

從爐頂(一般爐頂是由料種與料斗組成,現(xiàn)代化高爐是鐘閥爐頂和無料鐘爐頂)不斷地裝入鐵礦石、焦炭、熔劑,從高爐下部的風口吹進熱風(1000~1300攝氏度),噴入油、煤或天然氣等燃料。裝入高爐中的鐵礦石,主要是鐵和氧的化合物。在高溫下,焦炭中和噴吹物中的碳及碳燃燒生成的一氧化碳將鐵礦石中的氧奪取出來,得到鐵,這個過程叫做還原。鐵礦石通過還原反應(yīng)煉出生鐵,鐵水從出鐵口放出。鐵礦石中的脈石、焦炭及噴吹物中的灰分與加入爐內(nèi)的石灰石等熔劑結(jié)合生成爐渣,從出鐵口和出渣口分別排出。煤氣從爐頂導(dǎo)出,經(jīng)除塵后,作為工業(yè)用煤氣。

本文通過介紹高爐煉鐵生產(chǎn)過程,介紹功能材料的使用,為生產(chǎn)過程實現(xiàn)節(jié)能降耗、綠色發(fā)展提供技術(shù)參考。

1、采礦

從礦山開采的大塊鐵礦石含鐵量不一樣,需要進行破碎,篩選得到高品位、符合要求的礦粉,再通過燒結(jié)作用得到一定尺寸的燒結(jié)料供高爐使用。鐵礦石破碎工藝流程中一般采用了喂料機、頭破、二破、篩分、細碎、干選這幾道工序,通常進入干選機的礦石粒度越細,含鐵礦石被干選出的比例就越高,因此一些大型礦廠會增加一道磨粉的工藝。

鐵礦石生產(chǎn)作業(yè)中頭破一般選用顎式破碎機,大型的生產(chǎn)單位(尤其是國外大型礦山)采用旋回式破碎機。二破的選用一般有兩種類型:要么是細顎破,要么是圓錐破碎機。篩分設(shè)備一般采用圓振動篩,將二破完成的物料進行篩分作業(yè)。一般可以將10mm或者更小的物料篩分后進行干選,10~40mm的物料篩分后進入細碎機進行細碎作業(yè),40mm以上的物料返回到二破中進行回料破碎。細碎設(shè)備的類型比較多,一般分為錘破(立式、臥式)、高效細碎機、對輥式破碎機、短頭圓錐破碎機,以及立軸沖擊式超級細碎機。

這些機械設(shè)備在使用過程中都會出現(xiàn)因疲勞磨損而引起的開裂現(xiàn)象。這種開裂現(xiàn)象一方面是由于材料中的雜質(zhì)引起的應(yīng)力破損,另一方面是由于表面粗糙度不一致而引起。同時,設(shè)備表面磨蝕現(xiàn)象也非常嚴重。為解決設(shè)備的磨蝕問題,可以采用高質(zhì)量的鋼材設(shè)備,但價格昂貴。另一種比較經(jīng)濟的方法就是采用增設(shè)耐磨涂層,延長設(shè)備的使用壽命。可以采用北京志盛威華生產(chǎn)的高耐磨防腐涂料ZS-911。

ZS-911耐磨涂料采用無機-有機嫁接改性的樹脂重新螯合作為成膜物質(zhì),加入剛玉、陶瓷微粉、球狀石墨粉、鉬粉等為填料。涂層耐溫可以達到150℃,硬度高,致密防水,耐酸堿腐蝕,耐磨性能是 16Mn鋼的10倍、65Mn鋼的9倍、耐火澆注料的50倍,隨著使用溫度的提高耐磨防水涂料的耐磨性能變化很小。可刷涂在防止汽蝕摩擦、滑動摩擦、硬度摩擦和撞擊摩擦等耐磨環(huán)境中的各類物體表面。

2、選礦

為了提高精鐵礦的品位,降低鐵礦石中的硅等雜質(zhì)含量,需要對鐵礦進行選礦操作。現(xiàn)有選礦工藝主要有:正反浮選、磁浮選、浮選柱、生物浮選、磁場篩選以及各種工藝的聯(lián)合使用等。

在選礦過程中可能需要加入一定的選礦助劑,使體系呈現(xiàn)一定的酸堿性。同時,鐵礦石中的一些氯化物、硫化物等介質(zhì)對選礦設(shè)備產(chǎn)生腐蝕現(xiàn)象。很多選礦設(shè)備采用襯塑的方法防止腐蝕現(xiàn)象,延長設(shè)備使用壽命。但是內(nèi)壁襯塑經(jīng)常出現(xiàn)開裂、脫落現(xiàn)象,而且也不耐磨。如果采用ZS-1031耐磨防腐涂料或ZS-911耐磨防水涂料則可解決這一問題。

ZS-1031防腐耐磨陶瓷涂料具有更好的防腐耐磨性,高強度、高硬度、耐磨、耐腐蝕并能自潤滑的高溫陶瓷,使用溫度高達600℃。具有極好的耐腐蝕性,除氫氟酸外,能耐其它各種酸的腐蝕,并能耐堿、各種金屬的腐蝕,并具有優(yōu)良的電絕緣性和耐輻射性。ZS-1031防腐耐磨陶瓷涂層能為選礦設(shè)備提供具有高耐磨性、抗沖擊、耐酸堿、耐高溫的保護涂層。另外,ZS-1031耐高溫耐磨防腐涂料也可以涂刷在管道、化工設(shè)備、倉儲、窯爐、醫(yī)藥、航天、污水等設(shè)備上保護基體,延長基體的使用壽命。

3、高爐煉鐵

高爐煉鐵是現(xiàn)代煉鐵的主要方法,是鋼鐵生產(chǎn)的重工環(huán)節(jié),其生產(chǎn)過程就是將鐵礦石、焦炭、熔劑(石灰石)從爐頂加入,從下部風口吹進熱風,噴入煤、天然氣、可燃垃圾、重油等燃料,煉出的鐵水從出鐵口排出,產(chǎn)生的鐵渣從出渣口不斷排出,產(chǎn)生的煤氣從爐頂導(dǎo)出。在高溫下,焦炭中和噴吹物中的碳及生成的CO將鐵礦石中的鐵還原為單質(zhì)鐵。主要化學(xué)反應(yīng)有:

2C+O2=2CO

Fe2O3+3CO=2Fe+3CO2

Fe3O4+4CO=3Fe+4CO2

Fe2O3+3C=2Fe+3CO

Fe3O4+4C=3Fe+4CO

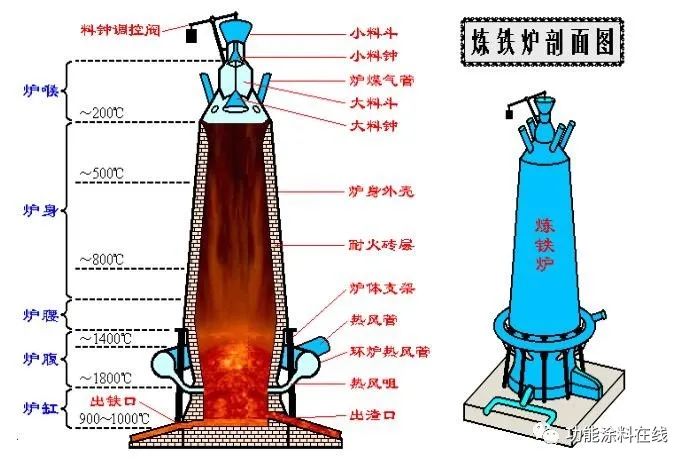

高爐是煉鐵工藝中的一個主要裝置,由高爐爐型、爐襯、冷卻裝置、鋼結(jié)構(gòu)及基礎(chǔ)等部分組成。高爐爐型是由耐火材料堆砌而成的圓形結(jié)構(gòu),分為五個部分,即爐喉、爐身、爐腰、爐腹和爐缸。目前,我國既有寶鋼容積為4350m3的大型高爐,也有容積在500m3以下的小型爐。

不同的耐火材料其耐火度、耐蝕性、導(dǎo)熱性及強度均不相同,價格差別也很大,因此在高爐的不同部位通常采用不同的耐火材料及組合方式。如爐腰部位通常會采用剛玉磚,而爐身的上半低溫段可能會采用粘土磚或高鋁磚。但是,不管采用何種耐火磚,其熱輻射系數(shù)均較低,僅有0.5-0.8,而且其輻射系數(shù)會隨溫度升高而降低。這樣會影響傳熱系數(shù),造成能量浪費,通常可能采用涂刷高輻射系數(shù)的涂層來解決這一問題。

北京志盛威華生產(chǎn)的ZS-1061耐高溫紅外輻射涂料由陶瓷氧化物、碳化硅、納米碳管、燒結(jié)劑和懸浮劑和志盛威華精制的高溫溶液等加工而成,耐溫1800℃,硬度達到7H,輻射系數(shù)高達0.9以上,而且不隨溫度升高而降低。可以在高爐耐火材料的內(nèi)壁上涂刷紅外輻射涂料,形成0.3~0.5mm抗熱震佳、不龜裂、不脫落、耐高溫氧化腐蝕的致密涂層,而且ZS-1061耐高溫紅外輻射涂料是一款水性環(huán)保型涂料,不污染環(huán)境、存放期長、使用壽命長,施工方便、操作簡單,是志盛威華生產(chǎn)的一種全新節(jié)能材料。采用新型遠紅外陶瓷節(jié)能涂料的小型高溫窯爐一般可獲得節(jié)能15%左右,大型窯爐節(jié)能可以達到1%-2%。

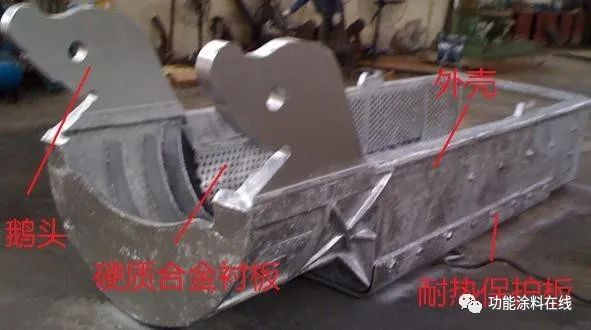

布料溜槽是高爐爐頂重要設(shè)備之一。布料溜槽為煉鐵高爐無料鐘布料器中的一個關(guān)鍵部件,是冶煉料流進入高爐爐體的最后一個通道,通過布料溜槽的旋轉(zhuǎn)實現(xiàn)高爐內(nèi)爐料的均勻撒布。它懸掛于溜槽傳動裝置的兩個溜槽傾動齒輪箱的耳軸上,并牢固地鎖定在耳軸上。借助溜槽傳動裝置的旋轉(zhuǎn)和傾動動力實現(xiàn)溜槽的旋轉(zhuǎn)和傾動運動,從而把高爐爐料均勻、連續(xù)地分布到爐內(nèi)各個部位,以獲得較好爐料分布效果,減少爐料偏析。

布料溜槽正常生產(chǎn)定溫是150℃~250℃,有時在400℃以上時間可達30%-40%,甚至在某段時間達800℃甚至更高。在高爐出現(xiàn)事故的條件下,溫度不高于600℃,持續(xù)時間不超過30分鐘,極限溫度可能達850℃-900℃。據(jù)研究,低碳鋼超過450℃,強度急劇下降;不銹鋼超過650℃強度下降。

布料溜槽主要受非常強烈的礦石和焦炭的連續(xù)性沖擊,屬于磨料磨損。ZS-1021高溫封閉涂料采用有機—無機乳化嫁接改性倍半硅-有機改性成膜物,長期耐溫1200℃,抗氧化效果好,防水封閉效果好,膨脹系數(shù)高,附著力好。涂料骨料選用的是經(jīng)過超高溫、超高壓處理過無機納米粉料—氧化鋁、鋅粉、碳化硼、稀土氧化物等,這些粉料經(jīng)過超高溫、超高壓處理后會形成無機尖晶石結(jié)構(gòu),材料內(nèi)力抗腐蝕協(xié)同效應(yīng)大大增加,涂層在高溫下呈交聯(lián)玻璃相致密結(jié)構(gòu),致密性高,硬度高抗磨損,防止于高溫下各類氣體接觸、液進入基體,高溫下涂層表面能低,摩擦系數(shù)小,可抵御各種高溫物料沖刷、撞擊等磨損,涂層也可以直接面對明火,硬度高,導(dǎo)熱好,延展性大。布料溜槽整體涂裝ZS-1021高溫封閉涂層,可延長使用壽命至少3倍以上。

高爐中不能被還原的雜質(zhì)、熔劑(如石灰石、白云石)和其他灰份形成鐵渣,從高爐底部的排渣口排出。排出的高溫鐵渣有時呈半融化狀態(tài),有很強的粘附性,一方面會堵塞排渣口,造成排渣困難,另一方面會粘附在附近設(shè)備上很難清除。北京志盛威華針對這一工況開發(fā)了一款耐高溫水性防粘附涂料,型號為ZS-522。

ZS-522耐高溫不附自潔涂料采用耐高溫無機硅酸鹽改性溶液、磷酸鋁溶液、木質(zhì)磺酸鈉溶液混合為成膜物質(zhì),加入納米石墨鱗片、碳化硅、碳化硼等材料精制而成。固化后的涂層光滑自潔、氣密性好、粘結(jié)力強、堅實牢固、表面張力大、導(dǎo)熱性能好、無毒無臭、不污染環(huán)境,對冶煉金屬成份含量無任何影響。可以涂刷在和鋼水、鐵水、鋁液、銅液、鉛液和其他的高溫金屬溶液以及鋼渣、鐵渣、鋁渣、銅渣、鉛渣高溫下粘附生產(chǎn)設(shè)備和儀器表面上,防止粘附,便于清洗。

4、煤氣凈化

從高爐爐頂排出的煤氣中含有55%N2、15%CO2、25%CO和少量的H2、CH4、SO2、HCL、HF等成分,熱值為3300-4200KJ/Nm3。為節(jié)約能源,需要對高爐煤氣進行凈化處理后加以利用。處理流程基本包含除塵、除油和脫硫等幾部分。

從煉鐵高爐爐頂排出的荒煤氣溫度一般為150-250℃,經(jīng)重力除塵后溫度進一步降低。在低溫下,煤氣中的酸性腐蝕介質(zhì)嚴重腐蝕除塵設(shè)備。部分除塵設(shè)備采用常見的有機類防腐漆進行防腐,但有機類防腐漆通常不耐高溫,易出現(xiàn)開裂、脫落的情況。志盛威華生產(chǎn)的ZS-1041煙氣防腐涂料在除塵器防腐中已有廣泛的運用,都取得了不錯的防腐效果。

ZS-1041煙氣防腐涂料不僅可用于除塵器的防腐,也可用于煙氣、煙道、鼓風機、煤氣管道等設(shè)備防腐。對于一些濕法脫硫設(shè)備,采用ZS-1041煙氣防腐涂料和ZS-1042脫硫?qū)S猛苛系膹?fù)合涂料,防腐效果更佳。

為了減輕灰塵的環(huán)境污染,從重力除塵和布袋除塵器中排出的灰塵采用氣力輸送的方式通過密閉管道輸送到灰倉,加濕后通過攪拌車拉出廠區(qū)。在氣力輸送過程中,由于固體顆粒的磨擦作用,造成輸料管道磨蝕嚴重,設(shè)備更換頻繁。不僅增大了維修成本,而且也影響到生產(chǎn)的平穩(wěn)運行。針對磨蝕問題,可采用志盛威華生產(chǎn)的耐磨防水涂料ZS-911或耐磨防腐涂料ZS-1031,可以很好的解決這一問題。

5、熱風爐

熱風爐是高爐煉鐵生產(chǎn)的一個重要設(shè)備。高爐煉鐵生產(chǎn)過程中,需要向高爐的內(nèi)部鼓入大量的助燃空氣,以促進高爐內(nèi)煉鐵反應(yīng)的進行,由于高爐內(nèi)部溫度很高,鼓入常溫空氣將會導(dǎo)致高爐內(nèi)部溫度急劇下降,不利于煉鐵反應(yīng)的進行,因此需要鼓入高溫的空氣,熱空氣溫度通常要求達到1200℃。熱風爐的作用就是把鼓風加熱到要求的溫度,從而燃燒焦炭以把鐵礦石還原成鐵水。

目前,常見的高爐熱風爐有內(nèi)燃式、外燃式和頂燃式等三種類型的爐,在這3種爐中,頂燃式熱風爐具有結(jié)構(gòu)對稱、工程量小、占地少、投資和維護費最低、殼體內(nèi)面積有效利用高、大墻內(nèi)斷面積可100%用于蓄熱。較低的拱頂溫度便可實現(xiàn)高風溫,耐火材料工作條件明顯改善,可同時做到高風溫和長壽命,因此頂燃式熱風爐是熱風爐技術(shù)發(fā)展的主要方向。

熱風爐采用重油、煤氣等燃料,通過在爐內(nèi)燃燒加熱鼓風空氣,使溫度升至1250℃的熱空氣供高爐煉鐵用。產(chǎn)生的高溫煙氣通過降溫、除塵、脫硝、脫硫等處理達到排放標準后通過煙囪排放。

為了縮短送風時間,頂燃式熱風爐內(nèi)常常需要一些蓄熱結(jié)構(gòu)材料。目前常見的是采用墻體蓄熱,由于墻體耐火磚材質(zhì)原因,其蓄熱效果并不理想。可采用輻射系數(shù)達到0.92以上的ZS-1061耐高溫黑體涂料進行強化蓄熱。在墻體的格子蓄熱磚表面涂刷0.2-0.3mm厚的ZS-1061涂層,不僅可以增加蓄熱量、縮短送風時間,而且可以提高爐膛溫度、節(jié)省燃料,同時有利于減少煙氣中氮氧化物含量,實現(xiàn)節(jié)能減排的效果。

結(jié)焦是熱風爐運行中比較普遍的問題。在燃燒過程中,煤粉顆粒中所含的易熔或易氣化的物質(zhì)迅速揮發(fā)成氣態(tài)進入煙氣中,當溫度降低時凝結(jié)或者黏附在換熱管上。

煙氣中一些低熔點氧化物、硫酸鹽顆粒和一些未燃盡的焦炭在高溫下呈熔融或半融化狀態(tài),具有較高的黏結(jié)力,容易黏附在換熱管上形成結(jié)焦點。這些結(jié)焦點由于具有較高的粘附力,不斷粘結(jié)煙氣中的灰塵或其它固體顆粒,使結(jié)焦由點到面不斷發(fā)展,結(jié)成大焦。爐管形成結(jié)焦后,一方面會降低換熱效率,另一方面可能加劇爐管的高溫腐蝕。可以涂刷ZS-1061耐高溫遠紅外輻射涂料以解決結(jié)焦的問題。

ZS-1061耐高溫遠紅外輻射涂料是經(jīng)過納米化加工而成的,因而具有了納米材料共有的特點——表面能小的特性。這使得其涂層比原金屬管壁表面的表面能大大減少,使得熔融的焦粒很難黏附在受熱面上,防止了水冷壁的沾污,從而有效的避免或減少了結(jié)焦。即使有少量結(jié)焦,也因壁面表面能小,焦塊在較小時就超過了附著力的臨界值而自行脫落,因而無法形成大塊的結(jié)焦。

在熱風爐管壁上涂刷后,因ZS-耐高溫遠紅外輻射涂料黑度為 0.93,較常規(guī)水冷壁金屬管材黑度高 0.23,提高輻射換熱,增大近壁區(qū)域和燃燒區(qū)域溫度梯度。在適量提高爐管換熱量的同時,相應(yīng)降低排煙溫度,減少或消除煙氣中熔融灰渣的形成,使灰渣在接觸屏過前就凝固,可避免或減少焦渣在后續(xù)設(shè)備表面形成。

熱風爐出風溫度通常都在1000℃以上,有些大型高爐要求送風溫度達到1250℃。目前送風管道基本由耐火磚和澆注料堆砌而成,送風管表面溫度200℃,特殊工況下可能達到400℃。高溫表面不僅造成熱量損失多、能耗大、設(shè)備檢修頻繁,而且可能存在一些安全隱患問題。

北京志盛威華積極響應(yīng)國家提出的節(jié)能環(huán)保政策,開發(fā)了一款耐溫高達2000℃的水性隔熱保溫涂料。ZS-1耐高溫隔熱保溫涂料導(dǎo)熱系數(shù)僅為0.03W/m.K,遠低于耐火磚和澆注料的導(dǎo)熱系數(shù),隔熱效果明顯,在1100℃的物體表面涂上8mm厚涂層,物體表面的溫度就能降低到100℃以內(nèi)。由于ZS-1隔熱涂層效果明顯,在各種窯爐、鍋爐、水泥回轉(zhuǎn)窯、熱力管道等高溫設(shè)備上廣泛應(yīng)用。ZS-1耐高溫隔熱保溫涂料也可利于鐵水包和鐵水運輸罐車的隔熱保溫,都取得了很好的應(yīng)用效果。

熱風爐排煙溫度通常達到400℃左右,通過除塵、除焦、脫硝、脫硫后的煙氣溫度基本在70-150℃。脫硫后煙氣中通常還有少量的SO2、NO2、HCl等腐蝕介質(zhì)。在低溫下,這些腐蝕介質(zhì)溶于水汽中形成露點腐蝕,嚴重腐蝕煙囪。在早期的煙囪防腐中,人們通常會選擇聚脲、泡沫玻璃磚、玻璃鱗片、OM涂料或膠泥等材料,但是這些防腐材料容易出現(xiàn)開裂、脫落、防腐效果差等問題。隨著ZS-1041煙氣防腐涂料的推出,近幾年國內(nèi)的煙囪防腐材料基本都會選擇綜合性能優(yōu)越的ZS-1041進行防腐。

6、循環(huán)水系統(tǒng)

在高爐煉鐵過程中,為了保護高爐的耐火材料,延長使用壽命,需要用大量的水冷卻耐火磚,產(chǎn)生的熱水通過涼水塔進行冷卻,循環(huán)使用。涼水塔通常采用鋼架混凝土水泥建成,但循環(huán)水中的氯離子、硫離子等腐蝕介質(zhì)會對混凝土和鋼構(gòu)件產(chǎn)生腐蝕作用,影響循環(huán)水系統(tǒng)的使用壽命。

混凝土呈堿性,由于溶于水中的二氧化碳、氯離子等酸性介質(zhì)從混凝土微孔中滲入,經(jīng)酸堿反應(yīng)后混凝土呈中性而出現(xiàn)粉化現(xiàn)象,粉化后體積膨脹,進一步有利于二氧化碳、氯離子等酸性介質(zhì)的滲入,形成惡性循環(huán)。混凝土中的鋼材會遭受氯離子的電化學(xué)腐蝕作用而生銹,體積膨脹的鐵銹使混凝脹裂,促進電化學(xué)腐蝕過程,加速混凝土結(jié)構(gòu)的破壞。

ZS-711無機防腐涂料可以解決循環(huán)水系統(tǒng)中的腐蝕問題。與傳統(tǒng)環(huán)氧、氯化橡膠、高氯化及聚氨酯或烯烴類聚合物防腐涂料相比,ZS-711無機防腐涂料使用壽命可提高兩倍以上,而且防腐效果更好。只要在混凝土表面噴涂、刷涂或輥涂2-3遍,就會形成致密的防腐涂層,施工方便。

7、污水處理系統(tǒng)

電廠生產(chǎn)作業(yè)過程中會產(chǎn)生很多的酸堿污水,這些酸堿污水會對設(shè)備形成一種析氫電化學(xué)腐蝕,造成材料成分發(fā)生變化,導(dǎo)致材料不能使用。ZS-1034耐酸堿防腐涂料具有涂層致密性高,能有效屏蔽氣體和腐蝕液滲透,很好的防止涂層靜電的積累,導(dǎo)電性高,有效防止酸堿腐蝕介質(zhì)物理反應(yīng)和化學(xué)反應(yīng),涂層硬度高,抗沖擊、光滑飽滿,抗熱震系數(shù)高,附著力好等特點。

同時,各工段產(chǎn)生的酸堿廢水濃度并不固定,變化很大,ZS-1034耐酸堿防腐涂料能夠耐住動態(tài)的酸堿值變化,交變性耐酸、耐堿或是耐溶劑腐蝕,抗不同腐蝕介質(zhì)交替性好,也就是在酸堿溶劑中短時間內(nèi)變化酸堿介質(zhì)。ZS-1034耐酸堿防腐涂料針對PH在1-12之間的酸堿、溶劑的氣體、有機酸、有機溶劑、酸堿交替變化的特殊工況等都能有效防止電化學(xué)和化學(xué)性腐蝕,長久保護基材。耐酸堿涂料1034涂層硬度高,抗沖擊性能好,耐溫幅度在-45℃到150℃之間。可應(yīng)用于酸堿池、污水處理池、酸堿儲罐、合成器、管道閥門、橋梁混凝土、化工鋼構(gòu)等工況。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414