非金屬材料的腐蝕

在環境介質的作用下,非金屬材料性能發生蛻化,甚至完全喪失使用功能的現象,稱為非金屬材料的腐蝕。

非金屬材料與金屬材料有著不同的組成和結構,因此,腐蝕原理也有著本質的區別。非金屬材料(除石墨材料)的導電性很差或完全不導電,或電化學穩定強,即使將其置于電解質溶液中,也不會發生電化學腐蝕。非金屬材料的腐蝕主要由物理作用和化學作用引起。

01

有機非金屬(高分子)材料

有機非金屬(高分子)材料腐蝕主要是物理的或化學的作用,主要腐蝕機理有:

① 物理腐蝕

高分子材料的物理腐蝕是其在介質中的溶解,整個溶解過程為溶脹和溶解兩個階段。溶脹和溶解過程與高分子材料的結構(晶態或非晶態)、分子排列(是線性還是網狀)有密切關系。介質向材料內部滲透擴散,材料中的某些成分,如增塑劑、穩定劑等添加劑或相對低分子質量組分也會向介質遷移。腐蝕介質通過材料表面滲入內部,就會使質量增加,材料中的可溶成分及腐蝕產物逆向擴散進入介質中使質量減少。當材料的溶出量小于介質滲入量是腐蝕試驗表現為正的質量變化率,即質量增加。相反,當材料中的逆向擴散出來的質量超過介質滲入量時,表現為負的質量變化率,即質量損失。

在有機非金屬高分子材料耐蝕性能評定中經常測定的浸漬質量增加率,實質是介質向材料內部滲透擴散與材料組成物、腐蝕產物逆向溶出的總的表現。若僅用質量增加率做標準來評定腐蝕程度的話,可能得出錯誤結論,因為當吸收介質增加的質量與溶出而減少的質量均很大,但差值卻很小時,材料雖然已完全損壞,但總質量增加率卻不大。滲透是指由濃度差引起的擴散過程,無論材料成分的溶出或是介質的滲入均與滲透擴散性有關,只是溶出是在腐蝕性介質滲入有機非金屬材料內部并與其發生作用后造成的。

物理腐蝕的影響因素有:

a.相似形相溶,溶劑和高分子材料的化學結構越相似,如極性相近等,溶解的可能性越大;

b.非晶態材料結構松散,容易溶解;晶態材料結構緊密,分子間作用力強,不容易溶解;相對線性非晶態材料來說,分子質量增大,溫度降低,溶解減緩。

② 化學腐蝕

化學腐蝕是指發生不可逆化學反應所導致的腐蝕,它往往是氧化、水解、取代和交聯等反應的綜合結果。作用機理是因高分子材料的大分子中一些具有一定活性的極性基團,這些極性基團與特定的介質發生化學反應,導致了材料性能的改變,從而造成材料的老化或者裂解破壞。

有機高分子材料的化學腐蝕可分為兩類,一類是高分子材料在酸、堿、鹽等介質中的水解反應,另一類是在空氣中由于氧、臭氧等作用而發生的氧化反應,此外還有側基的取代反應和交聯反應均屬化學腐蝕。

a.水解反應。高分子鏈中的O、N、Si等原子,它們與C之間構成極性鍵,如醚鍵、酯鍵、酰胺鍵等,水能與這些鍵發生作用,如:聚酯的水解反應,聚酯的碳氧鍵和聚酰胺的碳氧鍵水解后,生成相應的縮聚單體,而且堿能使酯發生皂化反應形成鹽。因此,不飽和聚酯不太耐酸、更不耐堿,聚酰胺在酸的作用下因形成銨鹽而被迅速破壞,但是它宜用做耐油或烴類溶劑的防腐材料;

b.氧化反應。大氣中的氧、臭氧、污染物(NO2、SO2等)在一定的環境條件下使高聚物發生化學反應而破壞。如,高分子材料(天然橡膠和聚烯烴高聚物等),在輻射或紫外線等外界因素作用下,能發生高分子氧化反應;一些氧化劑如濃HNO3和H2SO4等,也會使高聚物分子發生氧化。一般認為,氧化過程分兩步進行,第一步是氫過氧化物的形成(初級反應),第二步是氫過氧化物的分解產生多種分解產物(次級反應)。其原因是在高聚物大分子鏈上存在有鍵能較低的與叔碳原子相連的或與雙鍵α位碳原子相連的C-H鍵;

c.降解。高聚物的降解過程就是相對分子量下降的過程,分為表面腐蝕(體積變小)、本體腐蝕(幾何形狀保持不變)。特征為:形態的變化,最初材料表面粗糙,慢慢地變成了多孔結構;腐蝕過程中齊聚物和單體的產生。

降解的途徑分為光照、熱、機械、化學降解,熱降解對非生物降解高分子材料起主要作用。所有生物降解高分子材料都含有可水解的鍵。光降解實質是光氧化降解,取決于分子鏈所吸收波長的能量和化學鍵的強度,紫外光能量一般高于引起高分子鏈上化學鍵斷裂所需要的能量。

降解的影響因素有,共聚物成分,其化學鍵活性對降解影響較大,酐和原酸酯鍵的水解反應速率最快,其次是酯和酰胺鍵;pH值通過催化作用影響反應速率;由于水解作用是水和不穩定功能基團間的雙分子反應,因此親水性的高聚物降解速率大;

d.取代基的反應。飽和的碳基化合物化學穩定性較高,但在加熱及光照下,除被氧化外,還能被氯化。氯化是放熱反應,隨著含氯量的增加生成物的大分子間的作用力增強,結晶性改善,在溶劑中的溶解能力會大大提高;

e.交聯反應。有些高聚物受日光或環境作用,相鄰間會發生交聯反應而使材料硬化變脆。例如聚乙烯薄膜在長期太陽光照下硬化;軟聚氯乙烯在使用過程中變硬發脆;硬聚氯乙烯(特別是加有ZnO填料時)長期在陽光下暴曬性能變脆等。將聚苯硫醚320~360℃空氣中進行熱處理后,可以使具有脆性的線性結晶結構發生氧化交聯,成為低結晶度網狀結構而提高其力學性能及韌性。

③ 應力腐蝕開裂

a.環境應力開裂。在應力與某些介質(如表面活性劑)共同作用下,不少高分子材料會出現銀紋,進一步長成裂紋,直至發生脆性斷裂,其斷裂應力比在惰性環境中低的多,這種現象稱為環境應力開裂。按應力腐蝕開裂機理與種類可分為環境應力腐蝕開裂、溶劑開裂和氧化應力開裂。

有些聚合物,尤其是玻璃態透明聚合物如聚苯乙烯、有機玻璃、聚碳酸酯等,在存儲及使用過程中,由于應力和環境因素的影響,表面往往會出現一些微裂紋。有這些裂紋的平面能強烈反射可見光,形成銀色的閃光,故稱為銀紋,相應的開裂現象稱為銀紋化現象。

環境應力開裂的類型的介質可分為表面活性物質、溶劑型物質、強氧化性介質。有機高分子材料與醇類和非離子型表面活性劑等表面活性介質相接觸時,不會產生很大的溶脹,而是通過局部表面滲入產生塑性增加的作用,使其在較低的應力作用下產生較多銀紋,而使得應力集中又加劇了銀紋的生長。因此,銀紋的產生、生長、擴大直至匯合發生脆性斷裂是典型的環境應力腐蝕開裂過程。

環境應力包括外加負載材料在加工、使用時殘留于材料中的內應力。

環境應力開裂的主要理論有:表面能(ΔS)降低理論、附著功(W)理論、自由能變化值(ΔG)理論等,其中自由能變化值理論是最具有說服力的機理。在有機高分子材料表面層的某些部位,因局部的增塑作用及應力作用而產生裂紋,被公認是環境應力開裂的誘因;

b.溶劑開裂。有機高分子材料與溶解度參數相近的溶劑介質相接觸時(參數太接近,溶劑化能力太強情況下,環境應力開裂也不典型),溶劑分子進入大分子之間就有了增塑作用,使得大分子鏈段易于相對滑移,材料強度下降,在較低的內應力作用下可發生應力開裂,稱之為溶劑開裂。這種開裂之前產生的裂紋不多;

c.氧化應力開裂。當有機高分子材料與強氧化劑性介質如濃H2SO4、濃HNO3等接觸時,會在材料表面發生氧化反應,使大分子鏈發生裂解,在應力作用下會在少數薄弱環節處產生銀紋,銀紋中的空隙又進一步加快了介質的滲入,最后在其銀紋尖端應力集中比較大的地方,使大分子斷鏈,形成開裂。這類開裂發生只是形成少數微裂紋,然后迅速發展而造成開裂,稱為氧化應力開裂;

d.應力腐蝕開裂的影響因素。高分子材料的性質是最主要的影響環境應力開裂的因素。不同的高聚物具有不同的耐環境應力開裂的能力,即使是同一高聚物,也會因其相對分子質量、結晶度、內應力的差別而有很大的不同。相對分子量小、分布窄的材料因分子間解纏溶解而使開裂所需時間短;結晶度高容易產生應力集中,且在晶區和非晶區的過渡交界處容易受到介質作用,因此易于應力開裂。

聚乙烯的溶劑開裂比較嚴重,常影響到它在化工介質中的實際應用性能,所以在無應力時的浸漬數據不一定能反映真實的情況,用于含表面活性介質時更要注意。

聚合物的結晶度高,易產生應力集中。同時,晶區與非晶區的交界處同樣易受到試劑的作用,所以有著能更快出現裂縫的趨勢。此外結晶的大小與分布也影響應力腐蝕開裂。

材料中的缺陷、雜質、粘結不良的界面、表面刻痕及微裂等應力集中體,同樣也會促進環境應力開裂。

加工不良引起的內應力,或者材料由于熱處理條件不同產生的內應力,對環境應力開裂均有很大的影響。

相對分子質量的影響更大。相對分子質量小而相對分子質量分布窄的材料,發生開裂所需時間不長。因為相對分子質量越大,在介質作用下的解纏就越不容易。

環境和介質的影響包括介質的類型和介質的極性。

環境介質的性質,主要決定于材料與介質間的相對表面性質或溶度參數差值。

介質的類型。介質有助于裂紋的產生,這種現象有人用表面能降低的理論來解釋。由斷裂強度理論可知,裂紋尖端的應力大于裂紋擴展的臨界應力時,裂紋才能擴展。介質中的表面活性物質與高分子材料接觸時,其表面能會下降,因此產生新的表面所需的能量或臨界應力可以減小。當臨界應力小于外加應力或材料內部殘余的內應力時,裂紋擴展,引起開裂。

介質的極性,介質對環境應力開裂的影響,還可以用它與材料間的相對表面性質或溶解度參數的差值來衡量。若介質與材料的溶解度參數很接近,即浸潤性好,則易溶脹,不是典型的環境應力開裂劑。如果介質與材料的溶解度參數之差Δδ太大,材料就不會被介質所浸潤,介質的影響也就變小。

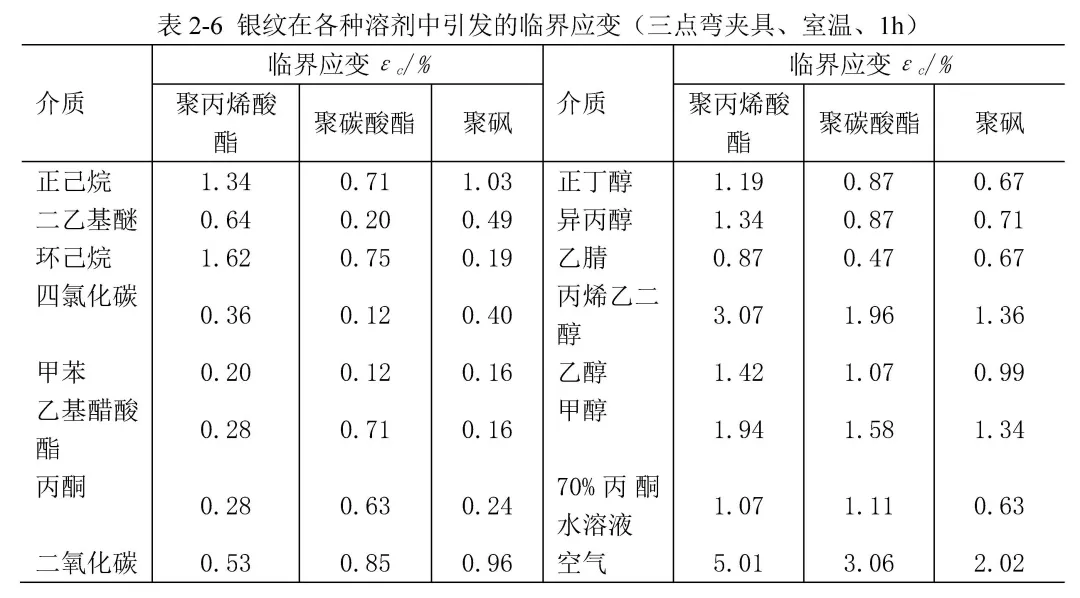

應力的影響。應力包括拉伸應力和交變應力。材料必須受拉伸應力的作用是其銀紋產生及發展的必要條件,其發展方向與拉伸方向相互垂直。重要條件是材料的應變應該超過其臨界應變值εc。臨界應變值是熱塑性高聚物在特定介質中長期靜拉伸或動拉伸應變作用下形變的極限值。同時εc的大小反映了高聚物在特定的應力條件下發生環境應力開裂的難易程度,也表征了各種聚合物允許使用的形變極限。由實驗數據可知,聚碳酸酯和聚砜比聚丙烯酸酯更容易產生環境應力開裂,見表2-6。同時,同一種材料在空氣中比在介質中的εc高,這是由于化學介質對材料有侵蝕增塑作用,促進了環境應力腐蝕開裂。

大量試驗表明,將沒有預先浸漬過的硬聚氯乙烯,在介質浸漬狀態下測定長期強度,介質的影響很大。若以在空氣中的長期強度為標準,則在介質中測得的都要比它小,而且介質腐蝕性越大,強度下降越多。應注意的是介質腐蝕能力的影響,不如材料的方向性(即大分子取向)影響大。另外硬聚氯乙烯在濃H2SO4與應力作用下試件出現銀紋,隨著時間的增加微細裂紋增多。由于H2SO4侵入裂紋及分子之間使之炭化,材料逐漸呈現黑色;裂紋進一步增多與擴大,就使材料出現脆性或接近脆性的斷裂。

此外,在負荷作用下或處于應變狀態下的高分子材料,其大分子鏈及鏈段將沿外力作用方向移動。若為拉伸應力,分了間距增大,這時介質分子易于侵入,質量變化比無負荷的靜態浸漬時大。而壓應力與拉應力的效果相反。

交變應力。橡膠、塑料具有因低頻交變應力使壽命變短的傾向,而介質的存在使疲勞壽命下降得更嚴重。在實際應用中,應考慮交變應力對在介質中的高分子材料耐腐蝕性能的影響。實驗證明,在水與某些表面活性劑中,高的應力振幅對疲勞破壞與蠕變破壞的影響沒有多大差別,但在低的應力振幅下,則疲勞破壞強度比靜態蠕變強度低得多。在腐蝕性較強的介質中,材料疲勞強度下降得多。水對玻璃鋼的疲勞強度影響很大,硝酸、堿與非離子型表面活性劑對聚氯乙烯的影響,明顯地比水大。

④ 大氣老化

大氣老化主要發生在有機高分子材料上,雖然無機材料也存在風化的大氣老化問題,但是由于風化速度太慢,所以大氣老化主要是針對高分子材料而言。高分子材料在大氣環境中發生老化,通常以2種形式表現出來,一種是物理老化,另一種是化學老化。

a.物理老化。玻璃態高聚物多數處于平衡狀態,其凝聚態結構是不穩定的。這種不穩定結構在玻璃化轉變溫度以下在存放過程中會逐漸趨向穩定的平衡狀態,從而引起高聚物材料的物理力學性能隨存放或使用時間而變化,這種現象被稱為物理老化或“存放效應”。物理老化是玻璃態高聚物通過小區域鏈段的微布朗運動使其凝聚態結構從非平衡態向平衡態過渡的弛豫過程,因此與存放的溫度有關。

物理老化使高聚物材料自由體積減小,堆砌密度增加,反映在宏觀物理力學性能上是彈性模量和抗張強度增加,斷裂伸長及沖擊韌性下降,材料由延性轉變為脆性,從而導致材料在低應力水平下的失效破壞;

b.化學老化。化學老化通常是高分子材料在大氣環境中,受陽光的紫外線、熱輻射、空氣中溫度、濕度、水分、氧等因素作用,性能隨時間的延續而劣化的腐蝕現象。

影響老化的因素有紫外線、溫度、濕氣、活性氣體及其他化學物質、輻射等。

02

無機非金屬材料的腐蝕原理

無機非金屬材料是指除有機高分子材料和金屬材料以外的固體材料,其中多數為硅酸鹽材料。所謂硅酸鹽材料即指硅和氧組成的天然巖石、鑄石、陶瓷、搪瓷、玻璃、水泥等。

① 無機非金屬材料的物理腐蝕。無機硅酸鹽材料其物理腐蝕主要表現在硅酸鹽水泥材料中。硅酸鹽水泥硬化以后,在通常使用條件下,一般可以有較好的耐久性。影響耐久性的因素很多,但抗滲性、抗凍性以及對環境介質的抗蝕性,是衡量硅酸鹽水泥耐久性的3個主要方面。硅酸鹽水泥材料的腐蝕有兩種分類方法,其一是按腐蝕形態分類,可分為溶出型腐蝕和膨脹型腐蝕(或稱結晶型腐蝕)。

a.溶出型腐蝕。溶出型腐蝕主要是由于硬化水泥石中的Ca(OH)2被溶解和洗出造成的。硅酸鹽水泥屬于典型的水硬性膠凝材料,本身具備一定的抗水能力。硬水含有Ca(HCO3)2 或Mg(HCO3)2,能把硬化水泥石中的Ca(OH)2變為CaCO3沉淀下來,形成的碳酸鹽薄膜使硬化水泥石密實,所以普通的降水、河水、湖水或地下水等硬水對水泥石不構成嚴重問題。而軟水不但能溶解Ca(OH)2,而且還能溶解硬化水泥石表面已形成的碳酸鹽薄膜,因此能對硬化水泥石構成嚴重腐蝕。當混凝土中的CaO損失達33%時,混凝土就會被破壞。溶出型腐蝕的速度主要受水的沖洗條件、硬化水泥表面水體的更換條件,水體的壓力、水體中含影響Ca(OH)2溶解度的物質數量等因素的影響;

b.膨脹型腐蝕。膨脹型腐蝕有2種類型,一種反應性產物膨脹,是滲入到硬化水泥石孔隙內部后的某些鹽類溶液如果再經干燥后,鹽溶液發生過飽和,并且在孔隙中結晶長大,產生一定的膨脹應力,導致材料的破壞;另一種情形是鹽類結晶膨脹,即滲入到硬化水泥石孔隙內部發生化學反應生成膨脹性產物,使硬化水泥石孔隙內產生內應力,開始時僅只產生內應力,并無明顯破壞跡象,但隨著反應的繼續進行,膨脹產物增多,體積膨脹,內應力增強,逐漸會使硬化水泥石開裂、剝落,直至嚴重破壞。

② 無機非金屬材料的化學腐蝕。硅酸鹽材料成分中以酸性氧化物SiO2為主,耐酸不耐堿,當SiO2(尤其是無定型SiO2)與堿液接觸時發生如下反應受到腐蝕:

SiO2 + 2NaOH = Na2SiO3 + H2O

所生成的硅酸鈉易溶于水及堿液中。

SiO2含量較高的耐酸材料,除HF和高溫H3PO4外,能耐所有無機酸的腐蝕。溫度高于300℃的H3PO4,任何濃度HF都會對SiO2發生作用:

SiO2 + 4HF = SiF4 + 2H2O

SiF4 + 2HF = H2SiF6

H3PO4 = HPO3 + H2O

2HPO3 = P2O5 + H2O

SiO2 + P2O5 = SiP2O7

一般來說,材料中的SiO2含量越高耐酸性越強,SiO2質量分數低于55%的天然及人造硅酸鹽材料是不耐酸的,但也有例外,例如鑄石中只含有質量分數為55%左右的SiO2,而其耐酸性卻很好,紅磚中的SiO2含量很高,質量分數達60%~80%,卻沒有耐酸性。由此可見,硅酸鹽材料的耐酸性,不僅決定于化學組成,而且還決定于其礦物組成。含有大量的堿性氧化物(CaO、MgO)的材料屬于耐堿材料。它們與耐酸材料相反,完全不能抵抗酸類的無機酸腐蝕,而在一般的堿液(濃的燒堿液除外)中都是耐蝕的。

玻璃的腐蝕主要有大氣對玻璃的侵蝕和風化,大氣侵蝕的實質是H2O(氣)、CO2、SO2等作用的總和,水汽比水溶液具有更大的侵蝕性。因為它與玻璃主要發生離子交換的釋堿反應,其產物不斷的沉積在原來部位,使pH增大。風化是玻璃和大氣長期作用,在表面出現霧狀的薄膜或點片狀白斑、細線狀模糊物、彩虹等過程,風化過程分為溶解和水解浸析兩種形式,大氣中酸性氣體、不通風的高溫高濕環境,加速風化。在水、甲醇、甲酰胺等介質和靜態拉應力下,玻璃會產生應力腐蝕。

陶瓷材料的玻璃相的腐蝕與玻璃類似,主相(晶體相)有其自身的特點。水介質中的腐蝕,晶體相的能量狀態較玻璃相低,化學穩定性和耐腐蝕性通常也較玻璃相好。氣體中最普遍的腐蝕是氧化,水蒸氣可以加快陶瓷材料的氧化進程,會造成比液體更為嚴重的腐蝕。熔融玻璃、熔融鹽、熔融金屬等均可造成晶體陶瓷材料的腐蝕溶解。

③ 影響無機非金屬材料腐蝕因素。常見的無機非金屬材料基本上是硅酸鹽材料,主要由硅、氧原子組成,常以硅酸鹽和硅酸石(SiO2)存在。其耐蝕性能主要與氧化物的類型與含量、材料孔隙與結構、材料結構和腐蝕介質有關。

a.氧化物的類型與含量。無機非金屬材料的主要成分SiO2為酸性氧化物,耐酸(HF、高溫濃H3PO4除外),但不耐堿。在硅酸鹽材料中SiO2含量越高,耐酸性能越強。另一種情況是當SiO2質量分數低于55%時,硅酸鹽材料的耐酸性能卻仍然很好,這是因為硅酸鹽材料的耐酸性不僅與化學組成有關,而且與礦物組成及孔隙率有關。在高溫下,鑄石中的SiO2與Al2O3、Fe2O3生成耐蝕性很強的普通灰石礦物。另外,硅酸鹽的熔融制品如玻璃、鑄石等孔隙率很低,材料內部因介質難于滲入,不會發生化學溶解腐蝕,僅發生表面腐蝕,耐蝕性也較好。在硅酸鹽材料中,堿性氧化物如CaO、MgO等,含量高時,耐酸性差,而耐堿性則會增強。堿性金屬氧化物中,以K2O對化學穩定性影響最大,其次為Na2O和Li2O。硅酸鹽水泥與濃堿、HF、熱H3PO4易發生化學溶解腐蝕。與pH <7的酸溶液及鎂溶液接觸時易發生水解型腐蝕,即水泥中OH-與酸中的H+結合為水,Ca2+與溶液中的Mg2+相互交換,生成可溶性或無膠結性產物使水泥分解。另外,酸溶液還與水泥中的鋁酸鈣水化物和硅酸鹽水化物反應,導致水泥腐蝕;

b.材料孔隙與結構。硅酸鹽材料除玻璃、鑄石等熔融制品外,或多或少總具有一定的孔隙率,孔隙會降低材料的耐蝕性,因為孔隙的存在會使材料受腐蝕介質作用的面積增大,使腐蝕不僅發生在表面上,也發生在材料內部,侵蝕作用也就顯得強烈。當化學反應生成物出現結晶時還會造成物理性的破壞,例如制堿車間的水泥地面,當間歇地受到苛性鈉溶液的浸潤時,由于滲透到孔隙中的苛性鈉吸收CO2后變成含水碳酸鹽結晶,體積增大,在水泥內部膨脹,使材料產生內應力而破壞。如果在材料表面及孔隙中腐蝕生成的化合物為不溶性的,則在某些場合它們能保護材料不再受到破壞,水玻璃耐酸膠泥的酸化處理就是一例。當孔隙是互不相通而封閉時,受腐蝕性介質的影響要比開口的孔隙小。因為當孔隙為開口時,腐蝕性液體容易滲入材料內部。

c.材料結構。硅酸鹽材料的耐蝕性還與其結構有關,晶體結構的化學穩定性較無定型結構高。例如結晶的SiO2雖屬耐酸材料,但也有一定的耐堿性,而無定型的SiO2易溶解于堿溶液中。具有晶體結構的熔鑄輝綠巖也是如此,它比同一組的無定型化合物具有更高的化學穩定性;

d.腐蝕介質。硅酸鹽材料的腐蝕速率與酸的性質無關(除HF和高溫H3PO4外),而與酸的濃度有關,酸的電離度越大,對材料的破壞作用也越大,酸的溫度升高,離解度增大,其破壞作用也就增強。此外酸的粘度會影響他們通過孔隙向材料內部擴散的速度。例如HCl比同一濃度的H2SO4粘度小,同一時間滲入材料的深度就大,其腐蝕作用也就較H2SO4快,同樣同一種酸的濃度不同,其粘度也不同,因而它對材料的腐蝕速率也不同。

03

復合材料的腐蝕

復合材料連續相稱為基體,分散相(如纖維、顆粒狀填料等)稱為增強材料。

① 非金屬基復合材料的腐蝕主要有:

a.腐蝕介質對樹脂基體的影響,包括物理侵蝕和化學反應;

b.對增強纖維的影響,通過氣泡、微裂紋、沿界面的滲入,纖維/樹脂脫粘;

c.對復合材料界面的影響,介質聚集,溶脹產生拉應力,從界面析出可溶性物質,產生滲透壓和化學反應。

② 金屬基復合材料的腐蝕

它的耐蝕性一般比金屬基體差,原因為:

a.合金元素在增強物/基體界面處偏析;

b.圍繞增強物產生殘余應力;

c.在增強物周圍基體中位錯密度高;

d.增強物/基體界面處產生空洞;

e.由于制備過程中基體金屬與增強材料發生反應而導致活性界面層;

f.界面層的電偶效應

鋁基復合材料,碳/鋁復合材料易發生電偶腐蝕,這是由于碳纖維具有導電性,其在電解質中的電位也較高;碳化硅/鋁復合材料的耐蝕性與基體相比,降低不多。

銅基復合材料,在海水中的耐蝕性與相應的基體差不多,腐蝕產物膜的成分是Cu2(OH)3Cl。

在增強相表面上施加涂層,化學保護膜(鉻酸轉化膜)、硫酸陽極保護膜、有機涂層、激光表面處理(熔覆一層合金)、熱噴涂、包鋁和添加緩蝕劑等,除了可以改善界面間的潤濕性、減少界面反應,釋放熱應力外,還可以減少電偶腐蝕。

g.熱處理,退火消除殘余應力等。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741