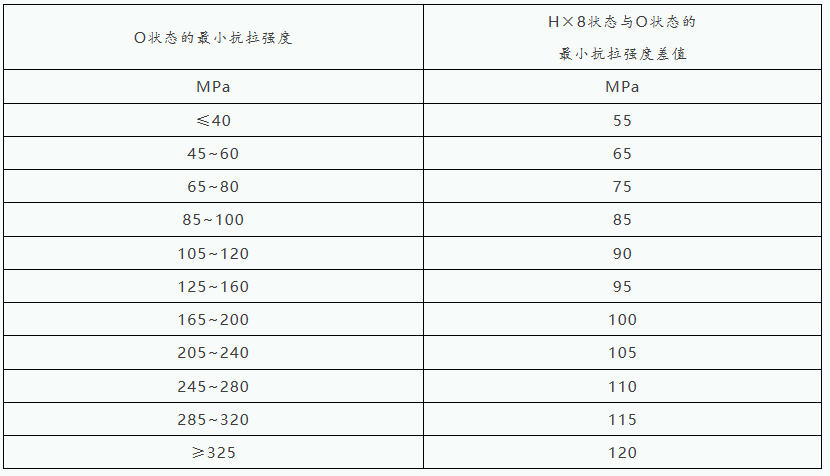

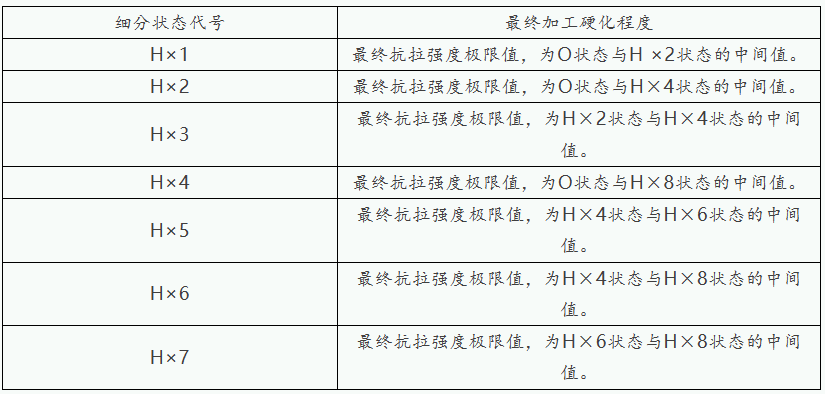

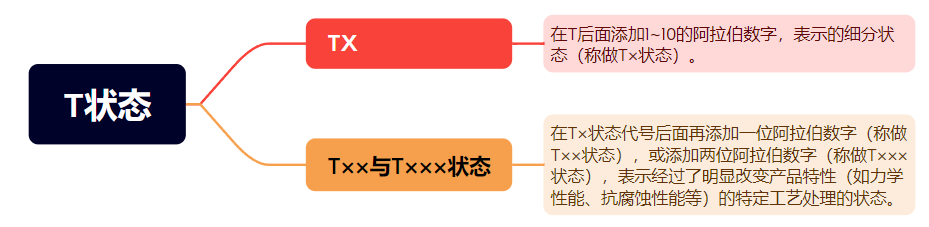

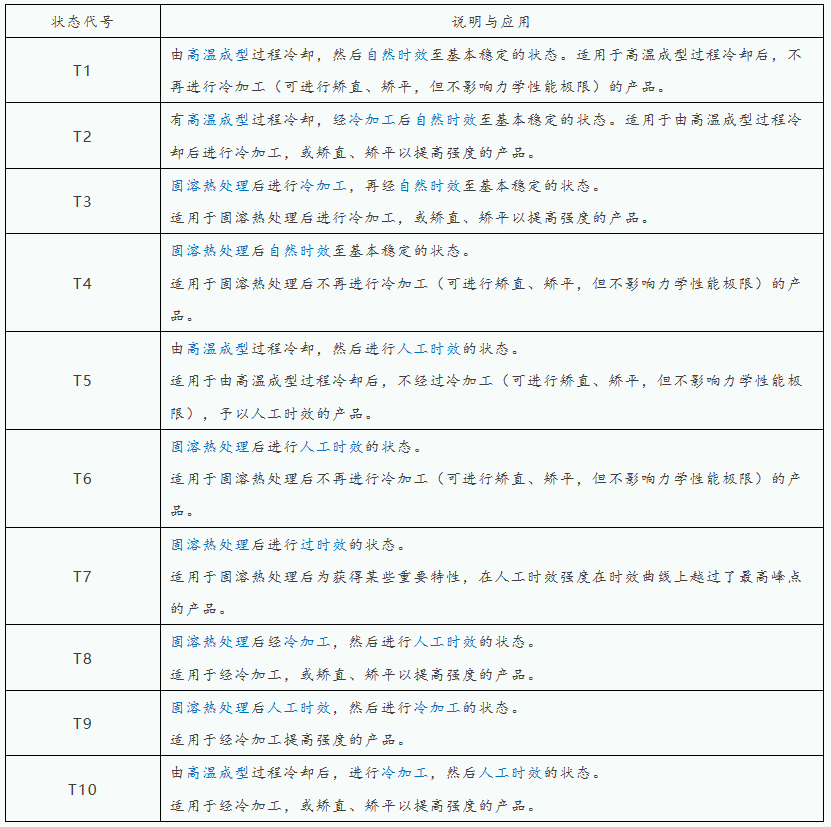

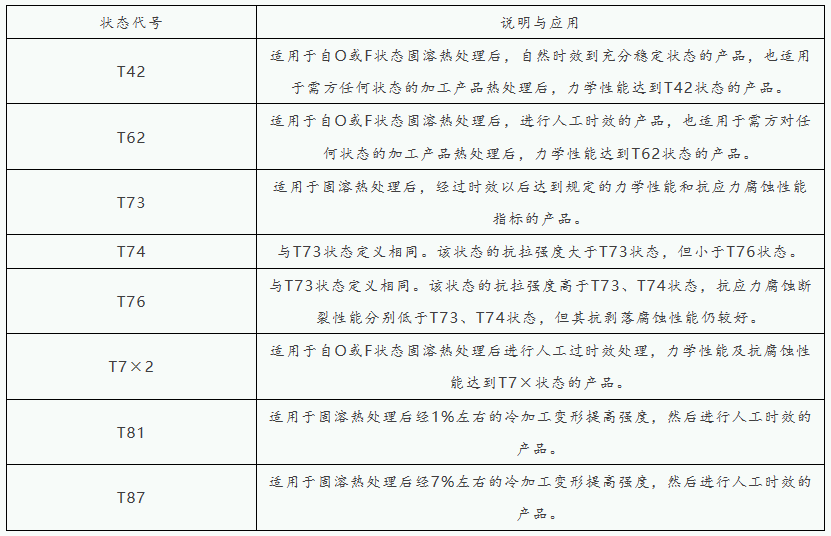

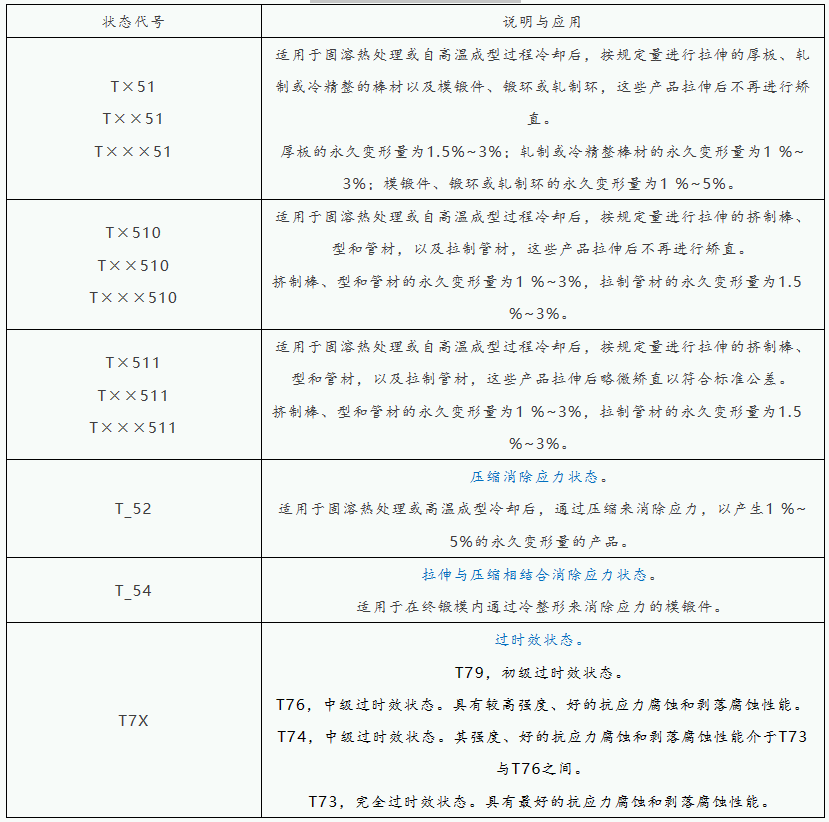

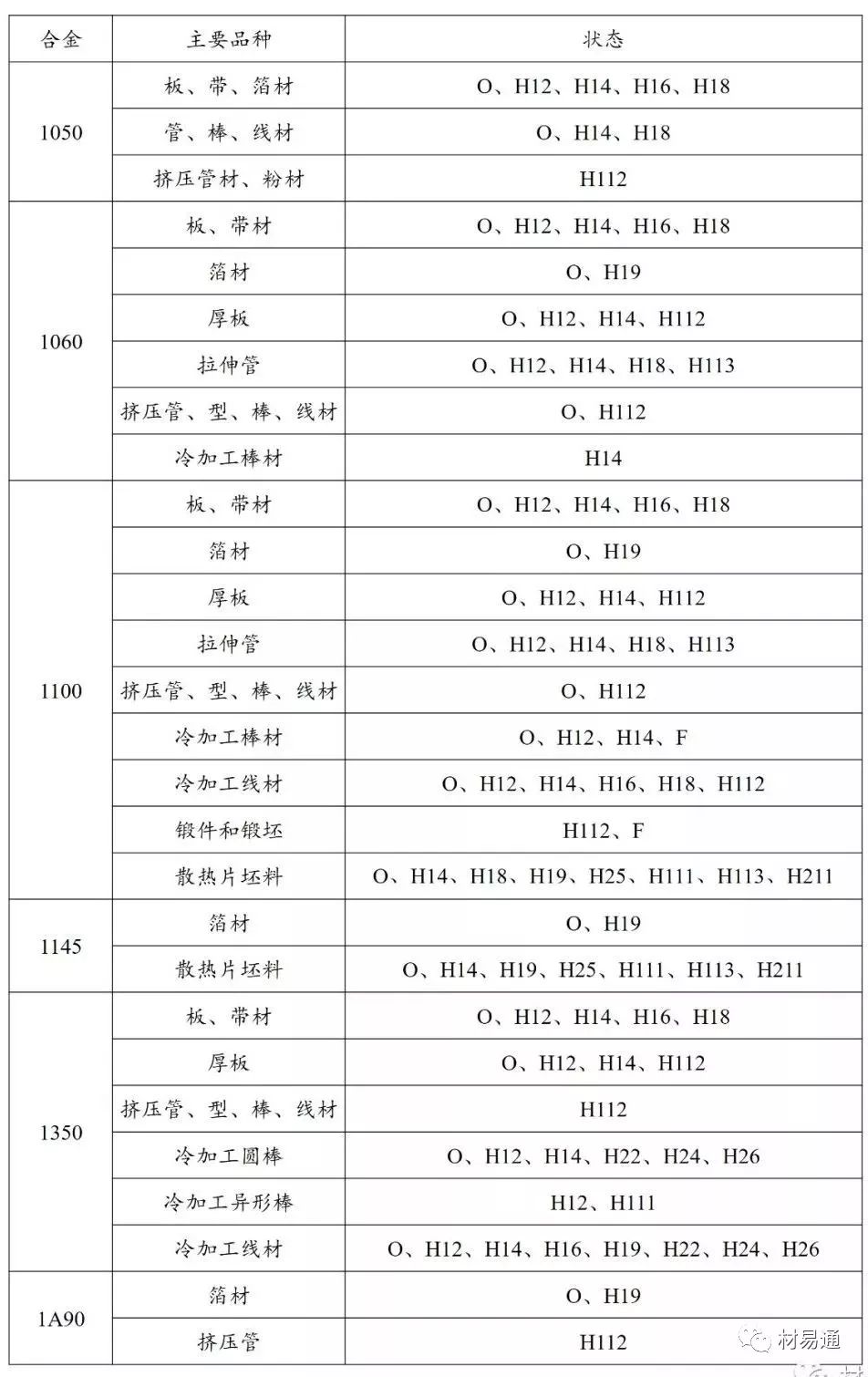

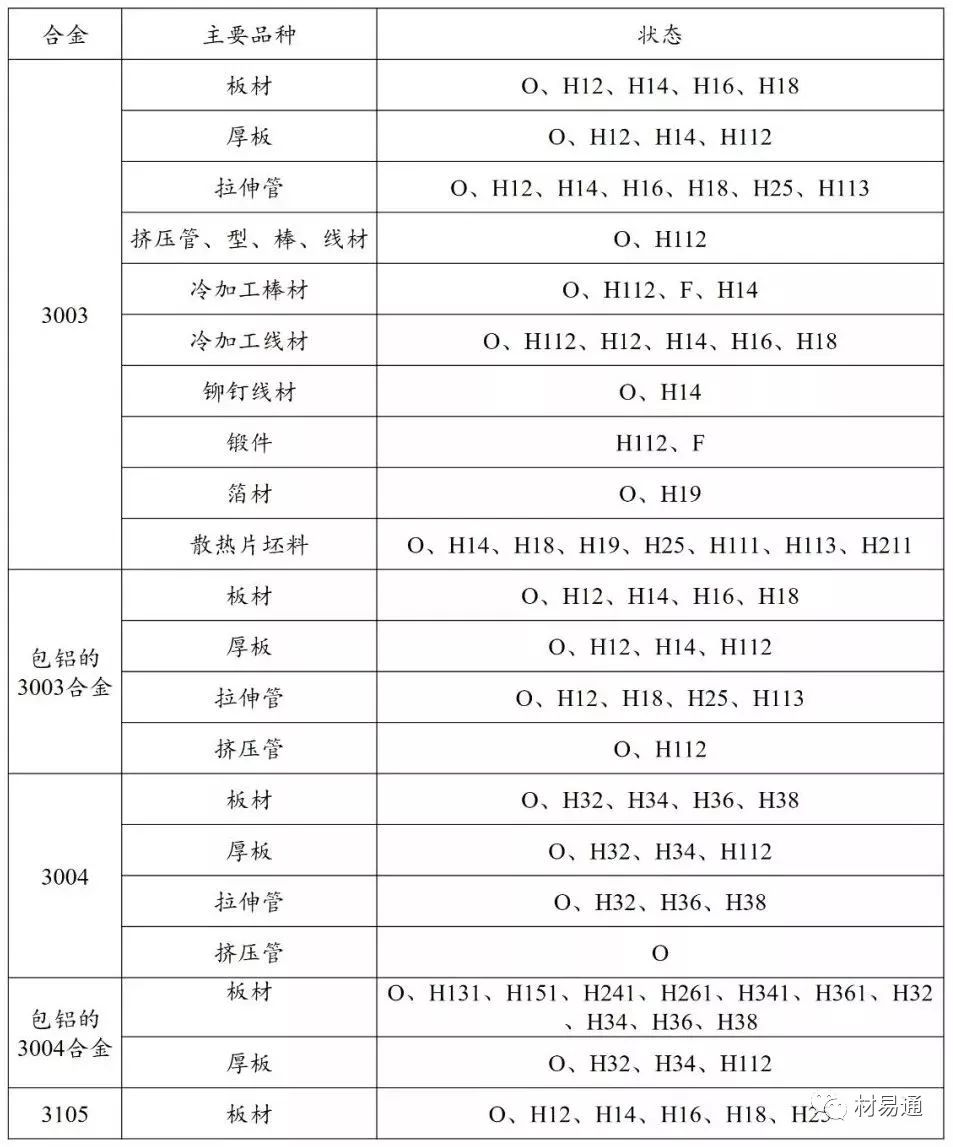

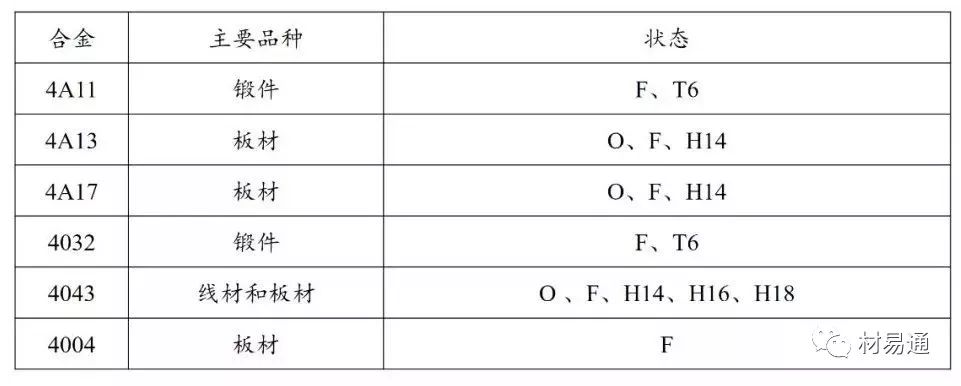

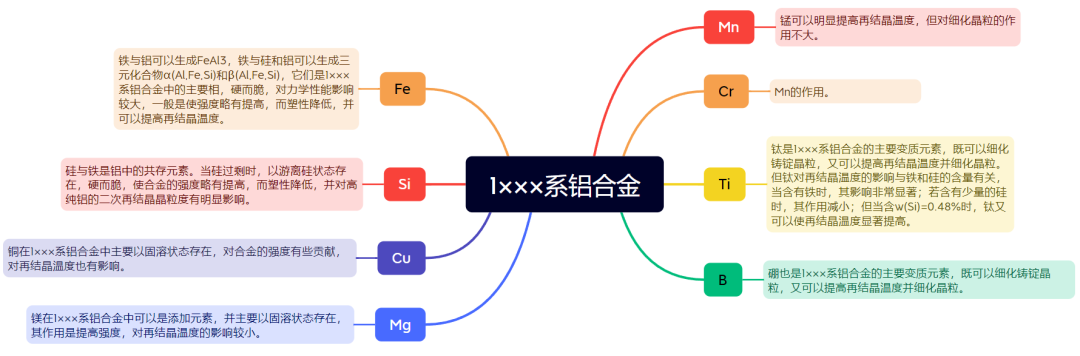

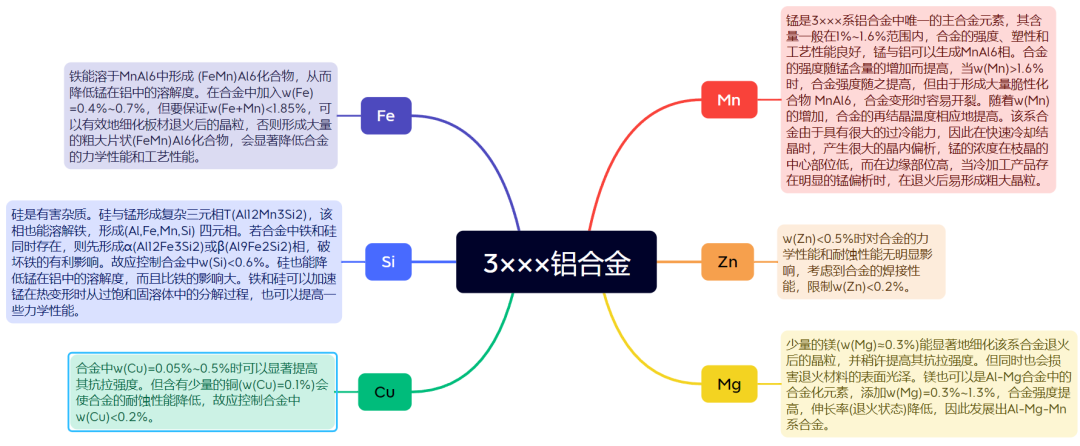

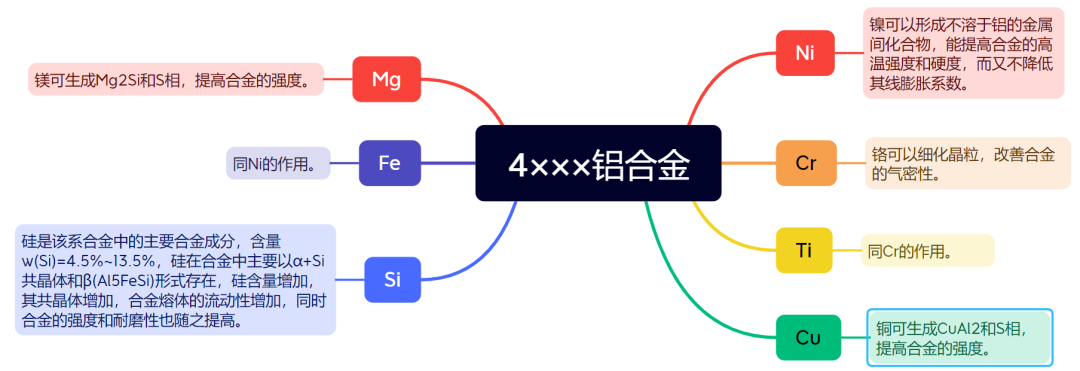

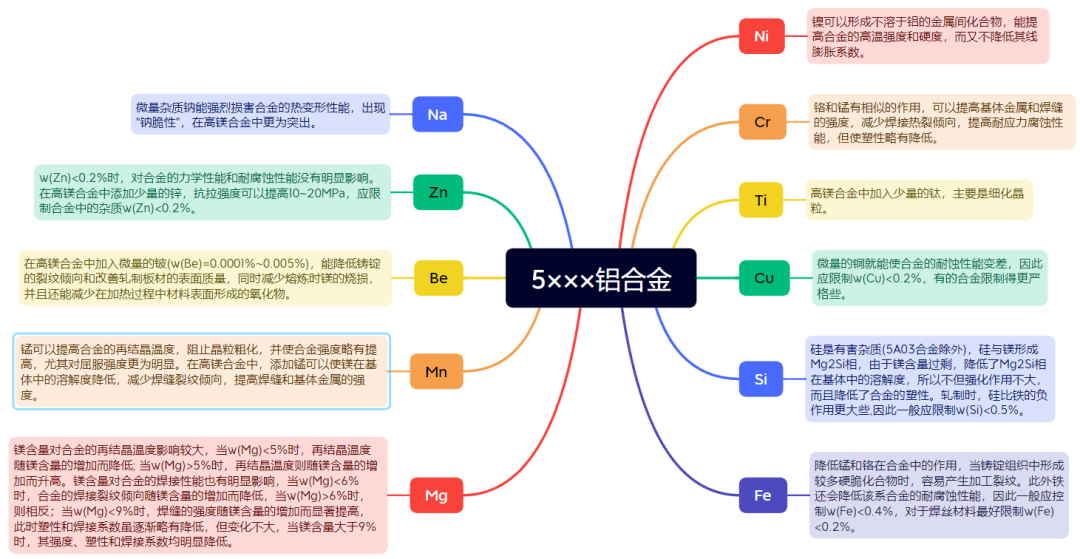

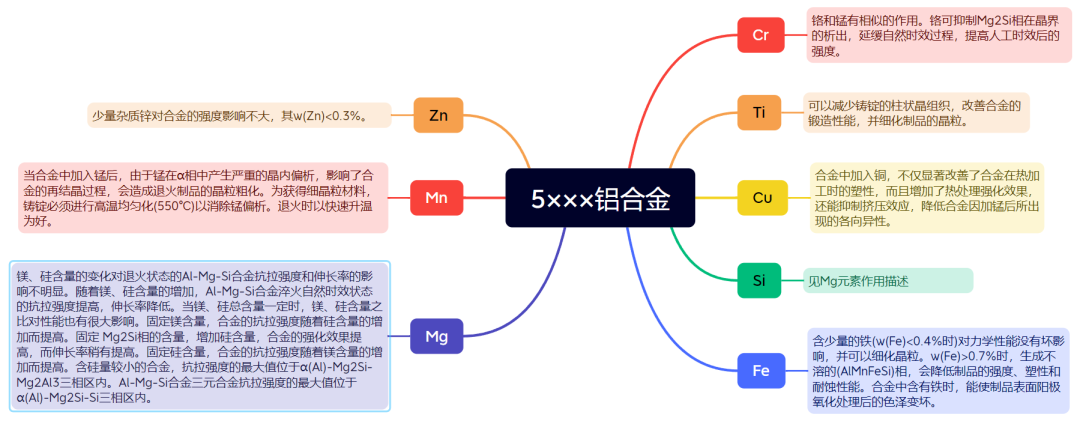

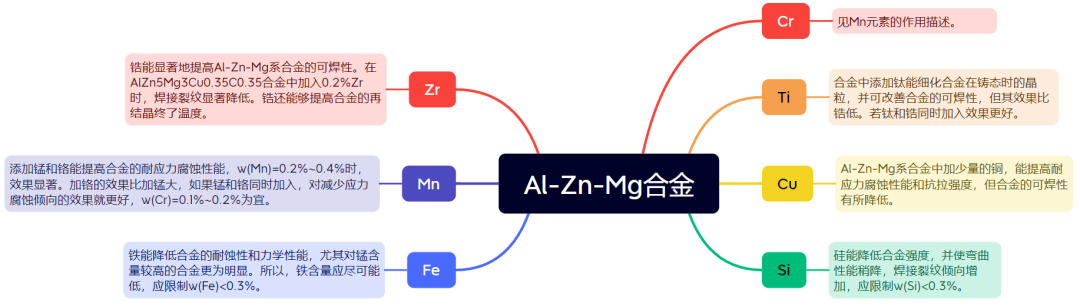

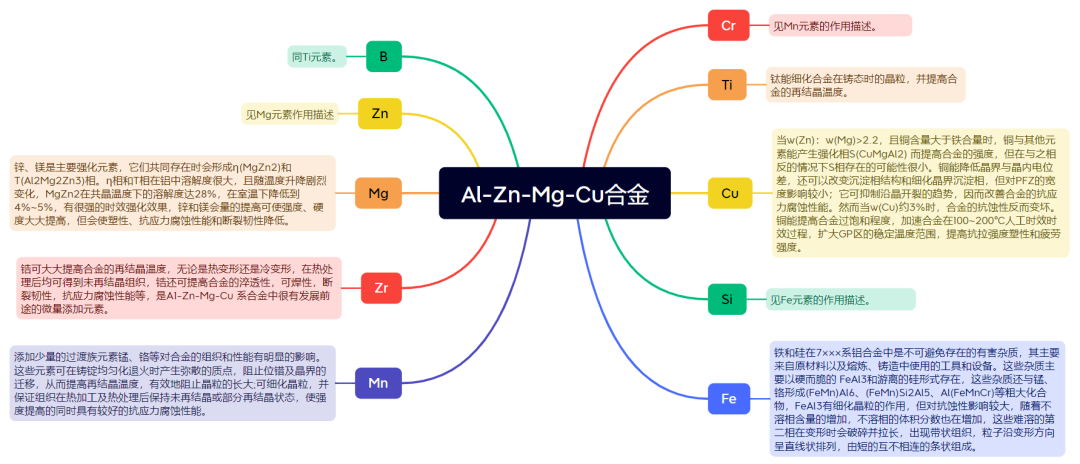

H×8狀態(tài)與O狀態(tài)的最小抗拉強度的差值 T×細分狀態(tài)代號說明與應(yīng)用 T××及T×××細分狀態(tài) 代號說明與應(yīng)用 消除應(yīng)力狀態(tài)代號說明與應(yīng)用 W_h—室溫下具體自然時效時間的不穩(wěn)定狀態(tài)。如W2h,表示產(chǎn)品淬火后,在室溫下當(dāng)然時效2h。 W_h/_51、W_h/_52、W_h/_54—表示室溫下具體自然時效時間的不穩(wěn)定消除應(yīng)力狀態(tài)。如W2h/351表示產(chǎn)品淬火后,在室溫下自然時效2 h便開始拉伸的消除應(yīng)力狀態(tài)。 Source:《GB/T 16475-2008 變形鋁及鋁合金狀態(tài)代號》 1×××系鋁合金中的主要雜質(zhì)元素是鐵和硅,其次是銅、鎂、鋅、錳、鉻、鈦、硼等,以及一些稀土元素,這些微量元素在部分1×××系鋁合金中還起合金化的作用,并且對合金的組織和性能均有一定的影響。 1)Al-Cu-Mg系合金的主要合金牌號有2A01、2A02、2A06、2A11、2A12等,主要添加元素有銅、鎂和錳,合金中添加的少量微量元素有鈦和鋯,雜質(zhì)元素主要是鐵、硅和鋅等。它們對合金有如下作用: 當(dāng)w(Mg)為1%~2%時,w(Cu)從1%增加到4%,淬火狀態(tài)的合金抗拉強度從200MPa提高到380MPa;淬火自然時效狀態(tài)下合金的抗拉強度從300MPa 增加到480MPa。w(Cu)在1%~4%內(nèi),w(Mg)從0.5%增加到2.0%時,合金的抗拉強度增加;繼續(xù)增加w(Mg)時,合金的強度降低。 w(Cu)=3%~5%的Al-Cu二元合金,在淬火自然時效狀態(tài)下耐蝕性能很低。加入0.5%Mg,降低α固溶體的電位,可部分改善合金的耐蝕性。w(Mg)>1.0%時,合金的局部腐蝕增加,腐蝕后伸長率急劇降低。 w(Cu)>4.0%,w(Mg)>1.0%的合金,鎂降低了銅在鋁中的溶解度,合金在淬火狀態(tài)下有不溶解的CuAl2和S相,這些相的存在加速了腐蝕。w(Cu)=3%~5%和w(Mg)=1%~4%的合金,它們位于同一相區(qū),在淬火自然時效狀態(tài)耐蝕性相差不多。α-S相區(qū)的合金比α-CuAl2-S區(qū)域的耐蝕性能差。晶間腐蝕是Al-Cu-Mg系合金的主要腐蝕傾向。 鈦能細化鑄態(tài)晶粒,減少鑄造時形成裂紋的傾向性。 少量的鋯和鈦有相似的作用,細化鑄態(tài)晶粒,減少鑄造和焊接裂紋的傾向性,提高鑄錠和焊接接頭的塑性。加鋯不影響含錳合金冷變形制品的強度,對無錳合金強度稍有提高。 w(Mg)低于1.0%的Al-Cu-Mg合金,w(Si)超過0.5%,能提高人工時效的速度和強度,而不影響自然時效能力。因為硅和鎂形成Mg2Si相,有利于提高人工時效效果。但w(Mg)提高到1.5%時,經(jīng)淬火自然時效或人工時效處理后,合金的強度和耐熱性能隨w(Si)的增加而下降。因而,w(Si)應(yīng)盡可能地降低。除此以外,w(Si)增加將使2A12,2A06等合金鑄造形成裂紋傾向增加,鉚接時塑性下降。因此,合金中的w(Si)一般限制在0.5%以下。要求塑性高的合金,w(Si)應(yīng)更低些。 鐵和鋁形成FeAl3化合物,鐵會溶入銅、錳,硅等元素所形成的化合物中,這些不溶入固溶體中的粗大化合物,會降低合金的塑性,使變形時合金易于開裂,并使強化效果明顯降低。而少量的鐵(低于0.25%)對合金力學(xué)性能影響很小,可改善鑄造、焊接時裂紋的形成傾向,但使自然時效速度降低。為獲得高塑性的材料,合金中的鐵和硅含量應(yīng)盡量低些。 少量的鋅(w(Zn)=0.1%~0.5%)對Al-Cu-Mg 合金的室溫力學(xué)性能影響很小,但使合金耐熱性降低。合金中w(Zn)應(yīng)限制在0.3%以下。 2)Al-Cu-Mg-Fe-Ni系合金的主要合金牌號有2A70、2A80、2A90等,各合金元素有如下作用: 鎳與合金中的銅可以形成不溶解的三元化合物,鎳含量低時形成(AlCuNi)含鎳高時形成Al3(CuNi)2,因此鎳的存在能降低固溶體中銅的濃度,對淬火狀態(tài)晶格常數(shù)的測定結(jié)果也證明了合金固溶體中銅溶質(zhì)原子的貧化。當(dāng)鐵含量很低時,鎳含量增加能降低合金的硬度,減小合金的強化效果。 鐵和鎳一樣,也能降低固溶體中銅的濃度。當(dāng)鎳含量很低時,合金的硬度隨鐵含量的增加開始時明顯降低,但當(dāng)鐵含量達到某一數(shù)值后,又開始提高。 在AlCu2.2Mg1.65合金中同時添加鐵和鎳時,淬火自然時效、淬火人工時效、淬火和退火狀態(tài)下的硬度變化特點相似,均在鎳、鐵含量相近的部位出現(xiàn)一個最大值,相應(yīng)在此處其淬火狀態(tài)下的晶格常數(shù)出現(xiàn)一極小值。 當(dāng)合金中鐵含量大于鎳含量時,會出現(xiàn)Al7Cu2Fe相。而當(dāng)合金中鎳含量大于鐵含量時,則會出現(xiàn)AlCuNi相,上述含銅三元相的出現(xiàn),降低了固溶體中銅的濃度,只有當(dāng)鐵,鎳含量相等時全部生成Al9FeNi相。在這種情況下,由于沒有過剩的鐵或鎳去形成不溶解的含銅相,故合金中的銅除形成S(Al2CuMg)相外,同時也增加了銅在固溶體中的濃度,這有利于提高合金強度及其耐熱性。 鐵、鎳含量可以影響合金耐熱性。Al9FeNi相是硬脆的化合物,在Al中溶解度極小,經(jīng)鍛造和熱處理后,當(dāng)它們彌散分布于組織中時,能夠顯著地提高合金的耐熱性。 在2A80合金中加入w(Si)=0.5%~1.2%,可提高合金的室溫強度,但使合金的耐熱性降低。 2A70合金中加入w(Ti)=0.02%~0.1%,可細化鑄態(tài)晶粒,提高鍛造工藝性能,對耐熱性有利,但對室溫性能影響不大。 3)Al-Cu-Mn系合金主要合金牌號有2A16,2A17等,合金中添加的微量元素有鎂、鈦和鋯,而主要雜質(zhì)元素有鐵、硅、鋅等,其影響如下: 在室溫和高溫下,隨著銅含量提高合金強度增加。w(Cu)達到5.0%時,合金強度接近最大值。另外銅能改善合金的焊接性能。 錳是提高耐熱合金的主要元素,它可提高固溶體中原子的激活能,降低溶質(zhì)原子的擴散系數(shù)和固溶體的分解速度。當(dāng)固溶體分解時,析出T相 (Al20Cu2Mn3)的形成和長大過程也非常緩慢,所以合金在一定高溫下長時間受熱時性能也很穩(wěn)定。添加適當(dāng)?shù)腻i(w(Mn)=0.6%~0.8%),能提高合金淬火和自然時效狀態(tài)的室溫強度和持久強度。但錳含量過高,T相增多,會使界面增加,加速擴散作用,降低合金的耐熱性。另外,錳也能降低合金焊接時的裂紋傾向。 在2A16合金中銅、錳含量不變的情況下,添加w(Mg)=0.25%~0.45%而成為2A17合金。鎂可以提高合金的室溫強度,并改善150~225℃以下的耐熱強度。然而溫度再升高時,合金的強度明顯降低。但加入鎂能使合金的焊接性能變壞,故在用于耐熱可焊的2A16合金中,雜質(zhì)w(Mg)<0.05%. 鈦能細化鑄態(tài)晶粒,提高合金的再結(jié)晶溫度,降低過飽和固溶體的分解傾向,使合金高溫下的組織穩(wěn)定。但w(Ti)>0.3%時,生成粗大針狀晶體TiAl,化合物會使合金的耐熱性有所降低。合金的w(Ti)規(guī)定為0.1%~0.2%. 在2219合金中加入w(Zr)=0.1%~0.25%時,能細化晶粒,并提高合金的再結(jié)晶溫度和固溶體的穩(wěn)定性,從而提高合金的耐熱性,改善合金的焊接性和焊縫的塑性。但w(Zr)高時,能生成較多的脆性化合物 ZrAl3。 合金中的w(Fe)>0.45%時,形成不溶解相Al7Cu2Fe,能降低合金淬火時效狀態(tài)的力學(xué)性能和300℃時的持久強度。所以限制w(Fe)<0.3%。 少量硅(w(Si)<0.4%)對室溫力學(xué)性能影響不明顯,但降低300℃時的持久強度;w(Si)>0.4%時還降低室溫力學(xué)性能。因此限制w(Si)<0.3%。 少量鋅(w(Zn)=0.3%)對合金室溫性能沒有影響,但能加快銅在鋁中的擴散速度,降低合金300℃時的持久強度,故限制w(Zn)<0.1%。 合金元素和雜質(zhì)元素在3×××鋁合金中的作用主要有: 6 ×××系鋁合金的主要合金元素有鎂、硅、銅,合金中的微量元素有錳、鉻、鈦,而雜質(zhì)元素主要有鐵、鋅等,其作用如下: 1)Al-Zn-Mg合金中的鋅、鎂是主要合金元素,其質(zhì)量分數(shù)一般不大于7.5%。該合金隨著鋅、鎂含量的增加,其抗拉強度和熱處理效果一般也隨之增加。Al-Zn-Mg 系合金中的微量元素有錳、鉻、銅、鋯和鈦,雜質(zhì)元素主要有鐵和硅,具體作用如下: 2)Al-Zn-Mg-Cu 合金為熱處理可強化合金,起主要強化作用的元素為鋅和鎂,銅也有一定強化效果,但其主要作用是為了提高材料的抗腐蝕性能。合金中還有少量的錳、鉻、鋯、釩、鈦、硼等微量元素,鐵和硅在合金中是有害雜質(zhì),其相互作用如下:

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414