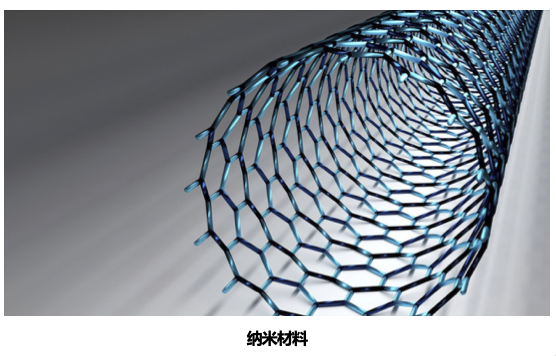

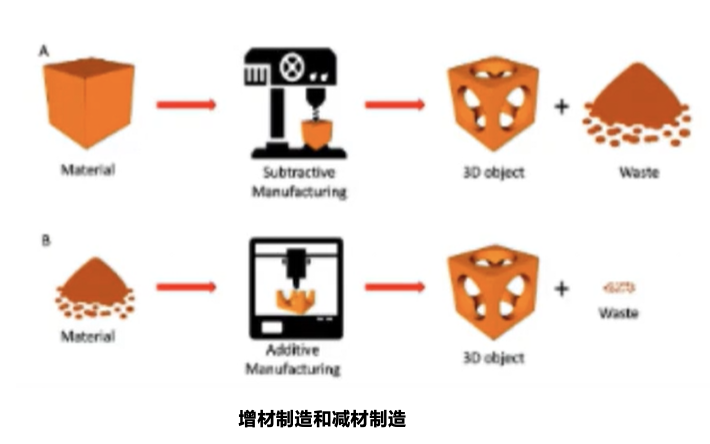

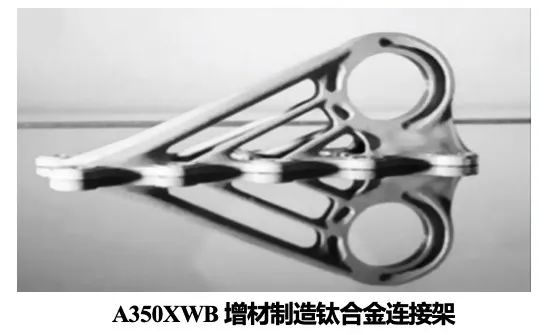

先進新型合金材料 在傳統航空用鋁合金基礎上,通過成分與工藝改性,開發具有優勢性能的先進新型合金材料可有效實現飛機結構減重。 具有代表性的陶鋁新材料是以鋁合金材料為基體,通過原位生成納米陶瓷顆粒強化相復合而成,以實現鋁合金基體的塑性、韌性與強化相的高強度、高模量的優化組合,滿足材料在復雜應用場合下的需求。目前,陶鋁新材料在航空、航天和汽車工業有著廣泛的應用前景。 鋁鎂鈧合金以其優異的可焊接與耐腐蝕性性能成為另一種極具競爭力的商用飛機潛在應用材料。相較6XXX系鋁合金,鋁鎂鈧合金具有更高的靜力、疲勞與損傷斷裂性能、優異的焊接性能和更好的耐腐蝕性能。目前德國萊茵鋁業AA5024、AA5028等中高強度鋁鎂鈧合金已列入空客材料采購目錄。空客研發的Scalmalloy高強度鋁鎂鈧合金已經用于增材制造,在2016年,空客用該材料3D打印了機艙隔斷,幫助空客A320客機實現了瘦身。 此外,飛機大尺寸主承力結構對高強度鈦合金和損傷容限型鈦合金具有強烈的需求,以Ti-1023為代表的針對損傷容限設計需求的高強高韌鈦合金具有比強度高、斷裂韌性好、淬透性好、鍛造溫度低、耐疲勞性能好,抗應力腐蝕性能強等特點,可應用于起落架等主承力結構代替Ti-6Al-4V,可實現減重20%的收益,對提高結構效率,降低油耗量、成本等具有重要作用和積極意義,其已在空客A320、波音777等飛機獲得應用。 形狀記憶合金 形狀記憶合金(SMA)是一類智能金屬材料,具有感應和驅動一體化特性,即“材料即器件”。 形狀記憶合金具有形狀記憶效應和超彈性兩大特性,該特性使其可以很好地應用在航空工業領域。在溫度或電流作用下形狀記憶合金可發生自驅動效應,無需馬達、電機等復雜驅動器件。以形狀記憶合金材料制備的智能驅動裝置,由于重量輕、變形連續協調、相對變形量較大、無噪聲、易于控制等特點而成為新型折疊翼梢、變體機翼、防除冰前緣、降噪短艙等智能結構的熱門方案。其具有以下特點:驅動條件簡單;輸出力和輸出位移較大,能滿足一些需要大變形和高輸出力的需求;空間需求小,設計與布置靈活;靜強度高,不容易損壞;無污染和噪聲等。 形狀記憶合金在未來民機上具備較大的應用潛力,波音、空客針對SMA作動器、閂鎖類機構已經進行了專利布局。變形機翼方面,SMA也存在一定的應用價值,其中南京航空航天大學的學者在縮比驗證機上研制了基于柵格結構的變高度翼梢小翼以及采用SMA彈簧驅動的變傾斜角翼梢小翼。 民用飛機活動面結構是實現飛機飛行操控、增升的重要結構。目前,該類結構的作動主要通過不同形式的作動器實現,如液壓作動器、電液作動器等,這些傳統形式的作動器相對重量較大。面對未來民用飛機更經濟、更環保的迫切要求,飛機減重需要從各方面綜合考慮。在飛機活動面結構作動器方面,有研究表明,SMA作動器相對于傳統作動器可實現減重50%以上。NASA和波音公司共同合作開展的“SAW(Spanwise Adaptive Wing)”項目針對SMA作動器,從材料、工藝、結構到縮比平臺驗證和全尺寸平臺驗證,將SMA作動裝置在飛機上的應用進行了技術可行性論證。 高性能/耐溫復合材料 復合材料不論是纖維還是基體都有繁多的種類,由它們組合而成的復合材料種類更多。航空復合材料需要擁有比一般復合材料更好、更穩定的性能。碳纖維樹脂基復合材料比強度和比模量高,材料性能的可剪裁性好,成型工藝具有多選擇性,以及良好的耐疲勞性能和抗腐蝕性能等,已在航空領域廣泛應用。目前,碳纖維復合材料的運用已成為衡量民機先進性的重要標志之一。除此以外,以陶瓷基復合材料為代表的耐溫復合材料等也成為民機實現結構輕量化的潛在途徑。 2014年3月,東麗公司利用傳統的PAN溶液紡絲技術,精細控制碳化過程,采用先進的納米技術,在納米尺度上改善碳纖維的微結構,使其強度和模量都得到大幅提升,從而研制成功T1100G級別的高性能碳纖維,其模量提升至324GPa、強度提升至7.0GPa。日、美相關企業和機構都明確表示高性能碳纖維的應用目標是航空航天高端市場,旨在替代目前正在廣泛使用的碳纖維產品,提高飛機結構部件強度、剛度等綜合性能,減薄結構厚度、減輕重量,提高飛行速度,大幅提升機動性能。 全球最大的一級航空結構制造商Spirit Aerosystems公司基于T1100推出創新型復合材料機身壁板,并預計該壁板能夠降低未來復合材料機身30%的生產成本。2022年,Overair公司宣布與東麗復合材料美國公司合作,使用新一代T1100/3960高性能材料建造“蝴蝶”電動垂直起降飛行器的主要機身部件。隨著航空飛行器技術快速發展,更加嚴酷的極端環境對飛機材料提出了更高的要求,對低溫絕熱、耐高溫材料及抗輻射等極端環境材料的發展與應用提出迫切需要。對高超音速飛機而言,無論是飛機表面還是內部動力裝置都產生了越來越明顯的高溫問題,對材料的耐高溫性能提出了更高的要求。高溫/熱防護材料方面包括先進高溫合金和陶瓷基復合材料、超高溫陶瓷、高溫隔熱材料、耐火材料以及熱防護涂層技術等。 熱塑性復合材料 纖維增強熱塑性復合材料是指以碳纖維、玻璃纖維、芳綸纖維等材料增強的熱塑性樹脂的復合材料。 與熱固性復合材料相比,連續碳纖維增強熱塑性復合材料具有出色的沖擊后壓縮性能、高斷裂韌性、可循環利用、存儲成本較低、工藝周期短等優點,可用于使用環境較為苛刻、承載能力要求較高的場合。并且,由于熱塑性復合材料結構件之間可焊接成型,無需鉆鉚,可大大降低結構的重量和制造成本、提高結構效率。目前,航空用熱塑性復合材料體系包括CF/PPS、CF/PEEK、CF/PEKK等,分別用于功能性結構件和主/次承力結構件。此外,尼龍、PI 等熱塑性材料體系也有應用。 世界各主要國家均極為重視對熱塑性復合材料的研究。近年來,在歐盟以及空客、福克航宇等航空制造企業的強力推動下,熱塑性復合材料在民機上頻頻嶄露頭角,在一些部件上成為熱固性復合材料的有力競爭對手。最具代表性的應用有空客A340和A380飛機上使用的熱塑性復合材料機翼前緣和龍骨梁結構。前緣的蒙皮與肋的連結,采用了先進的熱塑性焊接技術。同時,空客在A350飛機上應用了PEEK先進復合材料的機身連接角片,其數量多達3000多個。可負擔的航空主結構熱塑性材料組織(TAPAC)于2011年研制出可用于平行尾翼等結構的熱塑性復合材料扭力盒段以及帶有加筋結構的熱塑性復合材料機身壁板等典型結構件。 2024年,弗勞恩霍夫制造工藝與應用材料研究所(IFAM)宣布,其與合作伙伴聯合完成了長8米、直徑4米的熱塑性復合材料機身演示驗證件,是目前世界上最大的碳纖維增強熱塑性復合材料機身部件。該項目中使用的材料和制造技術可在高速生產過程中減輕約10%的結構重量,并降低10%的成本。 先進智能材料 智能材料和結構將傳感器、驅動器、控制元件與機體結構融為一體,不僅具有承受載荷、傳遞運動的能力,而且具有檢測(應力、應變、損傷、溫度、壓力等)、變形(改變結構外形和位置以獲得最佳氣動特性)、改變結構特性(結構應力應變分布、結構阻尼、固有頻率、周圍電磁場分布)等功能。智能材料的誕生使結構不但具備承載功能,還具備感知(自檢測能力)、判斷決策(自處理能力)甚至執行功能(自愈合和自適應能力)。 目前,碳納米管、石墨烯等納米材料因其良好的熱學、電學和光學性能成為智能材料領域研究的熱點。此外,形狀記憶合金、壓電材料及電流變體材料等智能材料也因其良好的監測反饋集成性而逐漸得到廣泛應用。智能復合材料的損傷敏感性隨近年國內外大量研究而迅速提升,其在損傷監測中的應用已成為研究熱點。 民機智能復合材料的實現將依托三種方式: 二是將納米材料通過特定方式形成導電薄膜狀網絡結構,通過材料變形過程中導電網絡結構電學性能的變化實現監測; 三是將納米材料涂覆于其他纖維材料表面,提高纖維材料的導電性,通過變形過程中導電纖維電阻的變化來監測結構變形。這種材料從微觀結構感知到宏觀參數反應實現了自感知、自檢測、自適應的目的。 針對該領域的集中研發,有望在材料制備、傳感特性等方面進一步突破,以在民機未來型號中發揮重要作用。在復合材料中預置或附加形狀記憶合金、壓電材料及電流變體材料等智能作動材料,實現對復合材料結構的振動噪聲控制、形狀控制和基體增強,可以顯著提高復合材料的使用效率,滿足服役環境對復合材料結構的特殊要求。智能結構與材料科學、信息科學、仿生學和生命科學等諸多前沿學科密切相關,具有巨大的應用前景,并可能引發結構設計、制造、維護和控制等觀念的革新。 結構一體化材料 隨著民航環保需求的不斷提升,世界各國先后啟動了清潔天空項目,通過對新材料、新工藝、新技術的合作研究,減少燃油消耗和碳排放。結構功能一體化復合材料被認為是未來具有較大結構減重潛力的技術手段之一,其實現途徑為將民機功能需求集成到現有結構中實現,將承載和功能結構合二為一。 現有的國際先進機型已經實現了特定部位的結構功能一體化,如波音787采用的電熱防除冰前緣和空客A350采用的金屬條帶+ 結構件的雷擊防護網絡等。相比于傳統的氣熱除冰需鋪設大量管路,電熱防除冰一體化結構不需額外的結構鋪設而節省了重量,且其熱效率是氣熱方法的1.5倍以上;而通過導電材料與結構的功能一體化設計,可以提高結構復合材料的導電能力,實現對機體結構和系統的有效保護。此外,承載儲能復合材料結構技術是目前備受關注的研究方向,其特點是使復合材料結構在滿足承載功能的同時,具備一定的電存儲性能,從而實現飛機重量的有效降低。隨著低空經濟的發展,目前自重較大的電池動力系統制約了無人機的續航里程以及有效承載能力。以碳纖維為載體的結構儲能復合材料有望節約載荷空間,減輕系統重量,提高電池能量密度,因此,成為了國內外高校和研究所的研究熱點。 此外,飛機結構除了要承受飛行載荷,還要滿足閃電防護、隔音降噪、防冰除冰、防火耐火等需求。傳統的功能結構設計往往帶來結構重量增加,導致飛行成本上升、經濟性下降。石墨烯和碳納米管等納米材料、仿生材料、形狀記憶合金材料等在光學、電學、力學、聲學等方面具有優異的性能,其在航空結構上的應用將實現功能結構一體化設計,實現結構減重增效,具有廣闊的前景。例如,石墨烯薄膜與復合材料機翼蒙皮一體化結構,可實現機翼蒙皮防除冰、閃電防護等功能,省去閃電防護銅網、引氣防除冰管路等結構重量;波音777-300發動機噴口通過使用SMA材料實現構型變化降低噪聲;南京航空航天大學采用SMA彈簧驅動實現變傾斜角翼梢小翼的驗證機。納米技術、仿生技術、新型功能材料的發展為民機結構功能一體化設計提供了可能。綜上,結構功能一體化設計與制造有望為解決飛機功能問題提供新方法和新途徑,同時也有望提升機體結構的效率、經濟性和競爭性。 增材制造 增材制造(Additive Manufacturing)又稱3D打印,是一種集材料工程、機械工程、計算機工程、激光與電子束等多領域多學科交叉融合的成形技術。 它以計算機三維數模為基礎,通過軟件對數模進行分層,使用粉末或絲材的原材料逐層打印進行構造,實現復雜結構零件的一體化成形、特殊結構零件的個性化定制與設計需求的快速響應。 與傳統的制造工藝相比,增材制造可以提升零件設計的靈活性與自由度;實現復雜零件的一體成形,提高零件的整體性能和質量;提升材料利用率,減少材料浪費;便于進行零件原型驗證和個性化定制。這些優點使得增材制造在航空航天、汽車、醫療等多個領域得到了廣泛的關注與應用。 增材制造的以上優點較好地契合了民用飛機減重降本、快速響應的目標與需求,因而在民機制造領域一直備受關注,波音、空客和中國商飛均已實現了增材制造件的裝機應用。隨著技術成熟度進一步提高,增材制造在民機產業的應用也將會不斷地拓展。 金屬增材制造 ? 從所使用材料來分類,增材制造可分為金屬增材制造和非金屬增材制造。 金屬增材制造是以金屬粉末/ 絲材為原料,以高能束(激光/ 電子束/ 電弧/等離子束等)作為能量源,來制造高性能金屬構件的新型制造技術。根據制造原理,又可將金屬增材制造技術分為粉末床熔融(Powder Bed Fusion,PBF)技術和定向能量沉積(Directed Energy Deposition,DED)技術。 粉末床熔融技術于1994年由EOS取得專利。該技術將均勻的粉末層供給至沉積平面上,并引導能量源的能量在指定位置照射粉末使其熔融固化。當一個平面完成后,能量將被引導至下一個平面重復該過程直到零件成形完畢。 定向能量沉積技術最早于1995年由美國Sandia國家試驗室開發成功。該工藝通過將金屬粉末或絲材輸送至基板,并聚焦激光束、電子束或電弧等能量源于粉末床上,從而形成多個小型熔池并連續沉積材料,最終實現一體成形。根據所選能量源的不同,DED 技術也可分為激光金屬沉積、電子束增材制造、電弧增材制造等多種技術。 非金屬增材制造 ? 與金屬增材制造技術類似,非金屬增材制造技術將非金屬材料絲材或粉末原材料進行逐層打印并最終成形。民機產業常用的兩種非金屬增材制造技術為熔融沉積成形和選區激光燒結。非金屬增材制造件常用于功能性內飾件與功能性次承力件。 熔融沉積成形(Fused Deposition Modelling,FDM) 技術于20世紀80年代由美國Stratasys公司的創始人Scott Crump博士發明,該技術通過將熱熔性絲材加熱熔化,將熔化的絲材沿切片軟件確定的路徑從噴頭處按一定速度擠出。擠出的絲材在平臺上凝固后,噴頭將會抬升并進行下一層的成形。 FDM技術不涉及激光、高溫高壓等環境,技術較為簡單,設備體積較小,操作簡單,打印成本與維護成本也相對低廉,原材料在整個成形過程中不涉及化學變化,零件的翹曲與變形較小,可選擇ULTEM9085、聚碳酸酯(PC)、聚酰胺(PA)等多種常用工程塑料作為原材料進行打印。但它也有一些較為明顯的缺點:表面粗糙度較高;成形過程中需要支撐結構進行支撐,打印完成后支撐去除較為復雜且會在表面留下痕跡;由于打印工藝的限制,FDM技術制造的零件在垂直成形方向的強度明顯弱于其他打印方向,各向異性問題顯著。盡管具有較多缺點,但FDM技術成熟度高、操作簡單、價格低廉,現已廣泛應用于飛機非金屬內飾件的制造。 選區激光燒結(Selected Laser Sintering,SLS)技術由Carl Deckard博士于1989年發明,該技術通過激光器,將平鋪在平臺上的材料粉末分層燒結成形。當一層截面燒結完成后,新的粉末將會平整地鋪在已燒結的截面上并燒結下一層。當所有截面燒結完成后,通過清除多余粉末得到完整成形的零件。通過SLS技術制造的零件具有更好的性能與更小的各向異性,在民機制造領域具有較高的應用價值。 鈦合金增材制造 ? 鈦合金增材制造件已在多個型號上實現裝機應用。2016年,空客使用Ti-6Al-4V增材制造對A350XWB連接架進行了設計優化并實現裝機,這也是金屬增材制造件第一次在型號上實現裝機應用,該零件如圖所示。空客采用鈦合金增材制造技術對該零件進行結構優化,成功將零件重量減少30%以上,大大縮短了交付周期并降低了制造成本。 鋁合金增材制造 ? 空客A350XWB型號垂直尾翼支架使用AlSi10Mg進行增材制造,將30個零件集成設計為1個零件,減重高達30%,并將制造周期從70天成功縮短至19個小時,大大縮短了制造周期。 空客A320輕量化仿生機艙隔離結構,采用空客子公司APWORKS 研發的第二代Al-Mg-Sc合金Scalmalloy®? 進行選區激光熔融(SLM),減重45%,成本降低75%,實現了型號減重降本的設計需求。 樹脂基復合材料的增材制造 ? 對于增材制造,最為常用的復合材料為纖維增強的樹脂基復合材料。纖維增強的樹脂基復合材料由短切的或連續的纖維及其織物增強熱固性或熱塑性樹脂基體,采用一定的成形工藝復合而成,已廣泛應用于航空航天、汽車制造等領域,具有高比強度和比模量、抗疲勞、耐腐蝕、可設計性強、便于大面積整體成形以及特殊電磁性能等特點。纖維增強復合材料在航空航天領域的大量應用不但減輕了結構重量,而且通過結構和功能的一體化設計可提高裝備的性能和質量。 目前常用的增材制造復合材料通常以PEEK、PEKK 和尼龍等材料為基體,使用碳纖維或玻璃纖維對基材進行增強并提高材料的各項性能。2019年,美國最大碳纖維制造商生產的基于碳纖維與PEKK的HexPEKK-100材料完成認證,并使用選區激光燒結(SLS)技術為波音777X 制造管路件等零部件,其重量相比原有的鋁合金件減輕了約50%。下圖展示了部分波音777X的復合材料管路件。

一是將石墨烯或碳納米管粉體分散于基體材料中,通過在復合材料變形過程中納米材料的結構電阻的變化實現基體材料監測;

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414