導讀:通過傳統的試錯法,優化成分并改善多種復雜合金相互沖突的力學和電學性能一直非常困難。本文提出了一種機器學習策略,通過相關篩選、遞歸消除和徹底篩選關鍵合金因素,然后通過貝葉斯優化迭代設計成分,從而設計具有卓越性能的合金。以沉淀強化銅合金為例,通過篩選合金因素,得到5種影響硬度(HV)的關鍵合金因素和6種影響電導率(EC)的關鍵合金因素。分別建立了誤差小于7%的“HV-關鍵合金因素”模型和誤差小于9%的“EC-關鍵合金因素”模型。然后,利用貝葉斯優化和迭代優化實驗有效地設計了新的銅合金。設計的Cu-1.3Ni-1.4Co-0.56Si-0.03Mg 合金具有優異的綜合力學和電學性能,實測極限拉伸強度 (UTS) 為 858MPa,EC 為 47.6%IACS。性能結果優于報道的沉淀強化銅合金,實現了相互沖突的力學和電性能的同時改善。

Cu-Ni-Co-Si合金(C70350)等沉淀強化銅合金,具有優良的導電性、導熱性、耐腐蝕性、以及高強度和良好的抗疲勞性,已廣泛應用于集成電路引線框架、電子連接器等領域。 隨著電子元器件小型化、輕量化的發展,以及電路集成度的不斷提高,對沉淀強化銅合金提出了更高的綜合機械和電氣性能要求。

成分優化是提高合金綜合性能最有效、最常用的方法之一。然而,沉淀強化銅合金的合金元素種類多,元素含量范圍廣,合金強化機制多樣且復雜,使得合金成分與性能的關系復雜,難以設計出高性能的合金成分。相關研究已經表明,機器學習可以通過先進的算法建立材料成分與性能之間的定量關系,實現材料成分的高效合理設計。作者之前的工作應用機器學習方法建立了直接以合金性能為輸入,以合金成分(元素和含量)為輸出的面向性能的合金成分設計系統(MLDS),實現了數據集中有限元素類型的銅合金成分逆向設計。 另一方面,成分對合金結構和性能的影響性質與元素的物理化學特性有關。因此,在我們之前的工作中,提出了一種結合相關性篩選、遞歸消除和窮舉方法來篩選影響合金性能的關鍵元素特征的方法,然后根據關鍵元素特征的影響合理設計合金成分。

為了提高合金成分設計的效率,適當的設計策略是關鍵問題。 貝葉斯優化策略通過計算和比較效用函數來實現合金成分的高效設計。“預期改進(EI)”函數是一種常用的效用函數。它針對同一樣本數據集建立一組模型,得到預測平均值和標準偏差,然后計算并比較EI,得到性能進一步改進的組件設計方案,解決單個模型可能存在的不確定性。因此,它具有很高的優化效率,并已應用于多種材料設計。

在此,北京科技大學謝建新教授團隊針對析出強化銅合金元素種類繁多、強化機制復雜等因素導致成分設計困難的問題,結合關鍵特征篩選和貝葉斯優化方法,實現了高性能銅合金的合理高效設計。首先采用相關篩選、遞歸消元法和窮舉法篩選出影響性能的關鍵合金因素。其次,建立以合金關鍵因素為輸入、性能為輸出的機器學習模型。然后,利用貝葉斯優化來設計合金成分,并進行實驗迭代,以綜合優化相互沖突的機械和電學性能。相關研究成果以題“Machine learning assisted composition effective design for precipitation strengthened copper alloys”發表在金屬頂刊Acta Materialia上。

論文鏈接:

https://www.sciencedirect.com/science/article/pii/S1359645421004985

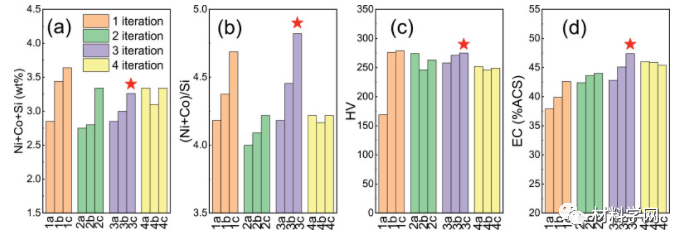

本文結合關鍵合金因素篩選和貝葉斯優化,快速優化高性能沉淀強化銅合金的成分。主要結論如下:(1)采用關聯篩選→遞歸消除→窮舉篩選的方法,確定了影響沉淀強化銅合金HV的5種關鍵合金因素和影響EC的6種關鍵合金因素。篩選出誤差小于7%的“HV-關鍵合金因素”模型和誤差小于9%的“EC-關鍵合金因素”模型。利用該效用函數,僅經過4次迭代和12次合金驗證實驗,就很快找到了高性能合金Cu-1.3Ni-1.4Co-0.56Si-0.03Mg。

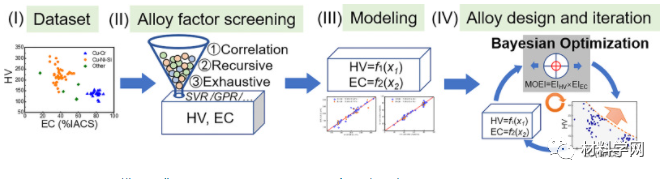

圖1。基于合金因子篩選和貝葉斯優化的合金成分設計策略

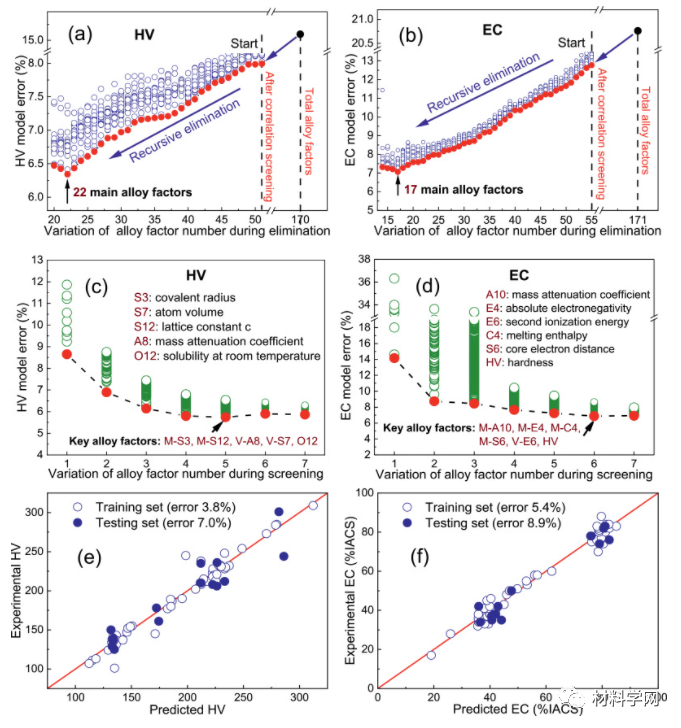

圖2(a) 和 (b) 分別代表與 HV 和 EC 相關的合金因素的相關篩選和遞歸消除的結果。首先通過相關性篩選得到與HV相關的52種合金因子和與EC相關的56種合金因子,然后進行遞歸消除。隨著遞歸消除過程的進行,模型的誤差逐漸減小,說明消除的合金因素對模型的貢獻很小,減小變量維數可以提高模型的預測精度。當剩余合金因子數減少到 22 和 17 后,HV 模型誤差和 EC 模型誤差開始增加,進一步遞歸消除。說明該方法難以進一步降維,

圖2。合金因子篩選和建模的結果:(a) (b) 相關篩選和遞歸消除,(c) (d) 窮舉篩選,(e) (f) HV 模型和 EC 模型與關鍵合金因子的性能作為輸入。

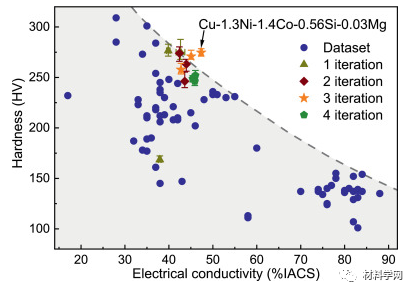

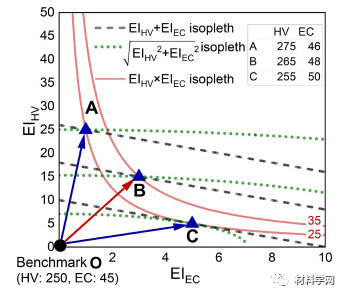

圖3是數據集中樣品合金的性能和貝葉斯優化設計的合金的實測性能的散點圖。結果表明,隨著迭代的進行,設計合金的綜合性能逐漸提高。在第三次迭代中設計的 Cu-1.3Ni-1.4Co-0.56Si-0.03Mg 合金具有最佳的綜合性能,測得的 HV 和 EC 分別為 275 HV 和 47.4% IACS。第四次迭代后,測得的合金性能顯著下降。雖然如果我們繼續迭代,可以獲得更高性能的合金成分,但考慮到高效設計的需要和實驗的高成本,我們停止了迭代。

圖3。數據集中合金的特性和貝葉斯優化設計的合金。

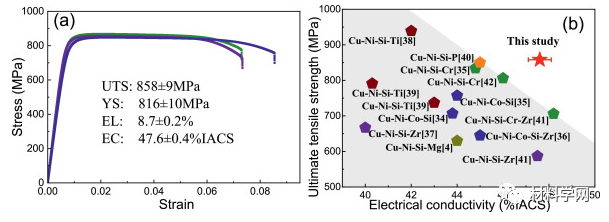

為了進一步驗證所設計合金的性能改進,對Cu-1.3Ni-1.4Co-0.56Si-0.03Mg合金按工業生產條件制備后的性能進行了測試。參考C70350典型的工業生產工藝,我們制定了該合金的制備工藝為:900℃均質化4h→850℃50%變形熱軋(厚度20mm→10mm)→固溶處理975℃2h水淬→80%變形冷軋(厚度10mm→2mm)→500℃時效處理1h→50%變形冷軋(厚度2mm→1mm)→500℃時效處理1h ,如補充材料中的圖 S6 所示。Cu-1.3Ni-1.4Co-0.56Si-0.03Mg合金經過上述工藝后的拉伸應力-應變曲線如圖所示圖4 (a)。測得的 UTS 和 EC 分別為 858 MPa 和 47.6% IACS。

圖4。合金性能與比較:(a)Cu-1.3Ni-1.4Co-0.56Si-0.03Mg合金的拉伸應力-應變曲線,(b)本研究設計的合金和文獻報道的合金性能。

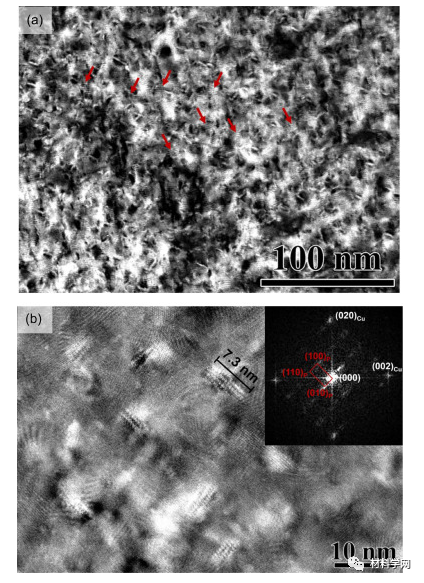

圖5。時效 Cu-1.3Ni-1.4Co-0.56Si-0.03Mg 合金的 HRTEM 顯微組織:(a) 析出顯微組織,(b) (Ni, Co)2Si 析出和傅里葉變換。

圖6。三個效用函數的等值線形狀和A、B、C值的比較:O為優化基準,EI HV和EI EC均為0,目標A代表HV增加較大,目標B代表綜合改進HV 和 EC,目標 C 代表 EC 的更大增加。

圖7。主要合金元素含量和性能在迭代過程中發生變化:(a) Ni+Co+Si (wt%),(b) (Ni+Co)/Si,(c) 硬度,(d) 導電性。

最后,根據工業生產條件進行鑄造-固溶-變形-析出處理后,所設計合金Cu-1.3Ni-1.4Co-0.56Si-0.03Mg的UTS和EC分別達到858 MPa和47.6% IACS,即優于報道的Cu-Ni-Si系和Cu-Ni-Co-Si系合金。合金試樣中大量均勻分散、析出的條狀顆粒尺寸在10nm以下,相互近似垂直排列,有利于機械和電學性能的提高。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741