導讀:本文通過引入非均質層狀結構,我們獲得了鎂合金優異的強度-塑性協同效應,并具有優異的應變硬化能力,即屈服強度為 251 MPa,抗拉強度為393 MPa,延伸率為23%。通過先進的表征技術,我們發現強化主要是由非均勻分布的異質變形誘導(HDI)應力引起的晶界傾斜引起的,而晶界傾斜是由異質多晶相互作用介導的。在晶界傾斜和晶間滑移轉移的誘導下,各種異常變形模式對增強延性有顯著貢獻。該研究為避免MG合金的強度-延性權衡困境提供了一條新的途徑。

鎂(Mg)合金作為一種密度低、比強度高、質量最輕的金屬材料,在交通運輸、航空航天、電子工業等領域有著廣泛的應用前景,受到了廣泛的關注。然而,高強度鎂合金的一個關鍵問題是缺乏延性,這是由于六方密排(HCP)鎂的易激活滑移模式有限造成的。為了獲得鎂合金的高強度,傳統的強化方法包括沉淀硬化、晶粒細化和引入較強的基體織構,但都是以犧牲塑性為代價的。對于典型的高強度鎂合金,其極限強度約為400Mpa,它們的延展性通常在2~13%之間。研制具有良好強度和延性的鎂合金是一項巨大的挑戰。

在材料中引入微觀結構非均質性是規避強度-延性困境最有前途的設計策略之一。一個典型的例子是梯度結構鋼,它不僅具有高達55%的拉伸斷裂伸長率,與均質粗粒(CG)樣品相比,而且屈服強度高達約200 MPa,是其高的2.6倍。由于疇界面附近的多晶粒不均勻性和應變梯度,高強度和高延性可以在異質變形誘導(HDI)應力的情況下同時實現,然而,由于缺乏主動變形模式,異質結構的鎂合金很難達到超過18%的伸長。例如,梯度結構的AZ31 鎂合金的屈服強度和極限抗拉強度分別可達 240和 325 MPa(相比之下,均勻CG合金的屈服強度為 188和 260 MPa),斷裂伸長率顯著下降,從 17%降至 6%。特別是,當異質組織鎂合金具有高屈服強度和抗拉強度 250和 350 MPa時,其延性顯著下降至~ 10%,接近高強度細粒(FG)鎂合金。盡管異質晶組織鎂合金可以實現有效的強化,但有效增強延性仍很困難,這通常需要激活CGs和FGs的多種變形模式,如非基性滑移或具有較低施密特因子的滑移系統。

在本研究中,吉林大學超硬材料國家重點實驗室查敏等人采用簡單的軋制和精確控制的退火工藝,獲得了一種新型的異質層狀結構Mg-9Al-1Zn-1Sn合金(簡稱HL-Mg合金)。HL-Mg合金具有交替的微觀CG和FG層,并表現出令人印象深刻的強度-延性協同作用,即高屈服強度約251 MPa,抗拉強度約393 MPa和卓越的延性約23%。通過掃描電子顯微鏡(SEM)、準原位電子背散射衍射(EBSD)和透射電子顯微鏡(TEM)表征,計算了異質界面/晶界(GBs)附近的應變梯度。研究發現,強化主要是由非均勻多晶相互作用介導的晶內位錯和與傾斜相關的高密度應力的不均勻分布引起的。大量異常變形模式被激活,如低施密特因子錐體<c+a>;滑動和非均勻的羽毛狀孿晶,由GB傾斜和晶間滑移轉移引起,這對適應全局和局部應變(例如在CGs和FGs之間)至關重要。通過引入層狀異質晶粒結構來控制晶間/晶內缺陷分布(如位錯、斜位和孿晶),我們的工作為高強度和高延性鎂合金的設計提供了新的見解。

采用硬板軋制(HPR)工藝,在軋制時,在軋輥和試樣之間添加硬板(由硬化鋼 50 HRC制成,厚度為1 mm),制備了HL-Mg合金。將5 mm厚的商用擠壓Mg-9Al-1Zn-1Sn (wt.%)板材在573 K下預熱15分鐘,然后用HPR一次折減80%軋制至1 mm,然后在573 K下退火290 s,制備HL-Mg合金。為了進行比較,采用多道次軋制和不同退火參數制備相同成分的鎂合金,得到CG和FG對應物。

研究結果以題為“High strength and high ductility achieved in a heterogeneous lamella-structured magnesium alloy”發表在Materials Research Letters 上。

鏈接:https://www.tandfonline.com/doi/full/10.1080/21663831.2022.2133976

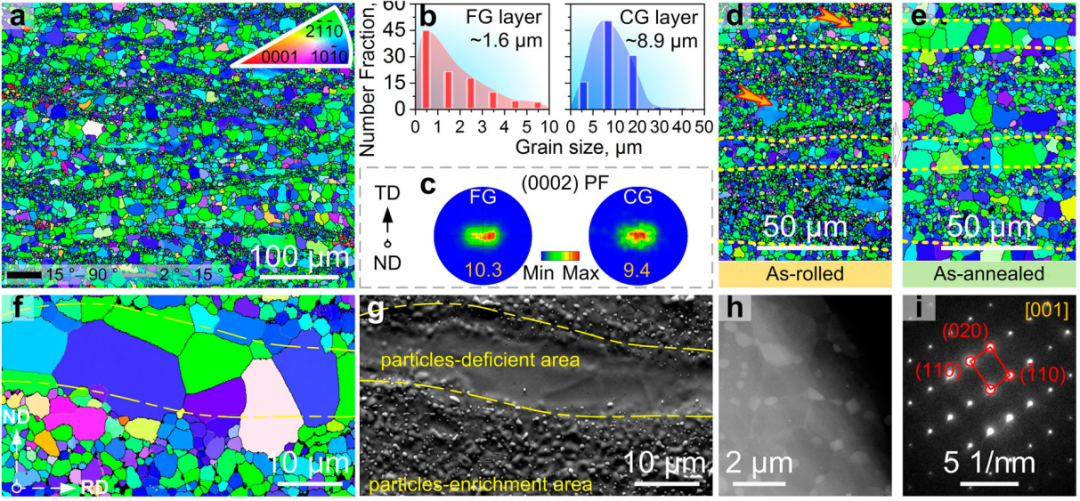

圖 1(a)HL-Mg合金的低倍率IPF圖;(b)FG層和CG層的粒度分布;(c)FG層和CG層的(0002)PFs。(d)和(e)軋制樣品和退火樣品的IPF圖;(f)和(g)典型區域的高倍IPF和對應的SEM微觀結構;(h)和(i)TEM分析顯示Mg17Al12顆粒主要沿FGs的GBs分布。

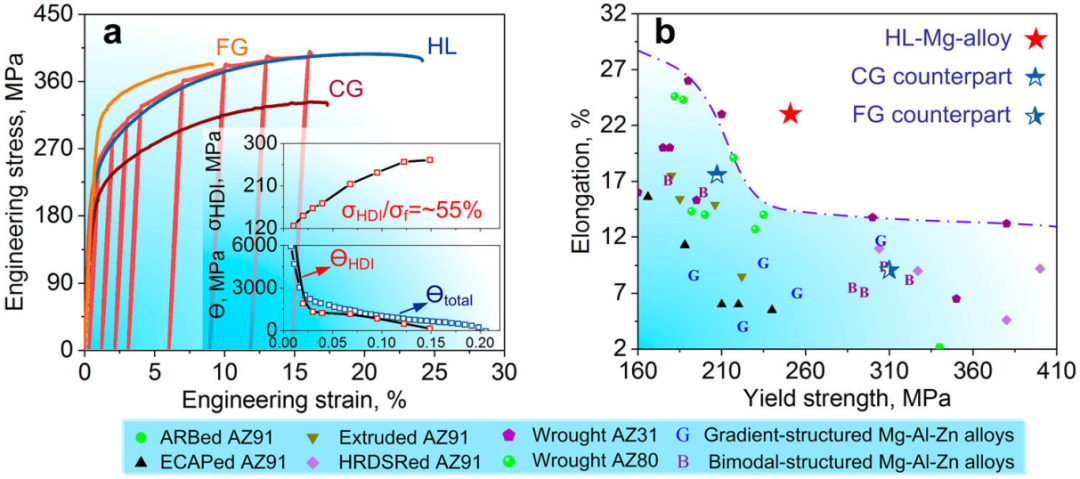

圖 2(a)沿RD方向CG、FG和HL試樣的工程應力-應變曲線;a的插圖是HL試樣的HDI-應力曲線和HDI/應變硬化曲線;(b)將本HL-Mg合金(星號表示)與文獻報道的累積軋制鍵合(ARB)、等道角加工(ECAP)、擠壓、高比差速軋制(HRDSR)和變形AZ80、AZ31、梯度組織和雙模組織Mg-Al-Zn合金的AZ91鎂合金的屈服強度和斷裂伸長進行比較。

圖 3(a)未變形HL-Mg合金的IPF圖;(b)標量分辨密度(rad μm−2)和(c)標量GND密度(μm−1);(d)3.5%應變HL-Mg合金的IPF圖;(e)標量分離密度(rad μm−2)和(f)標量GND密度(μm−1)。

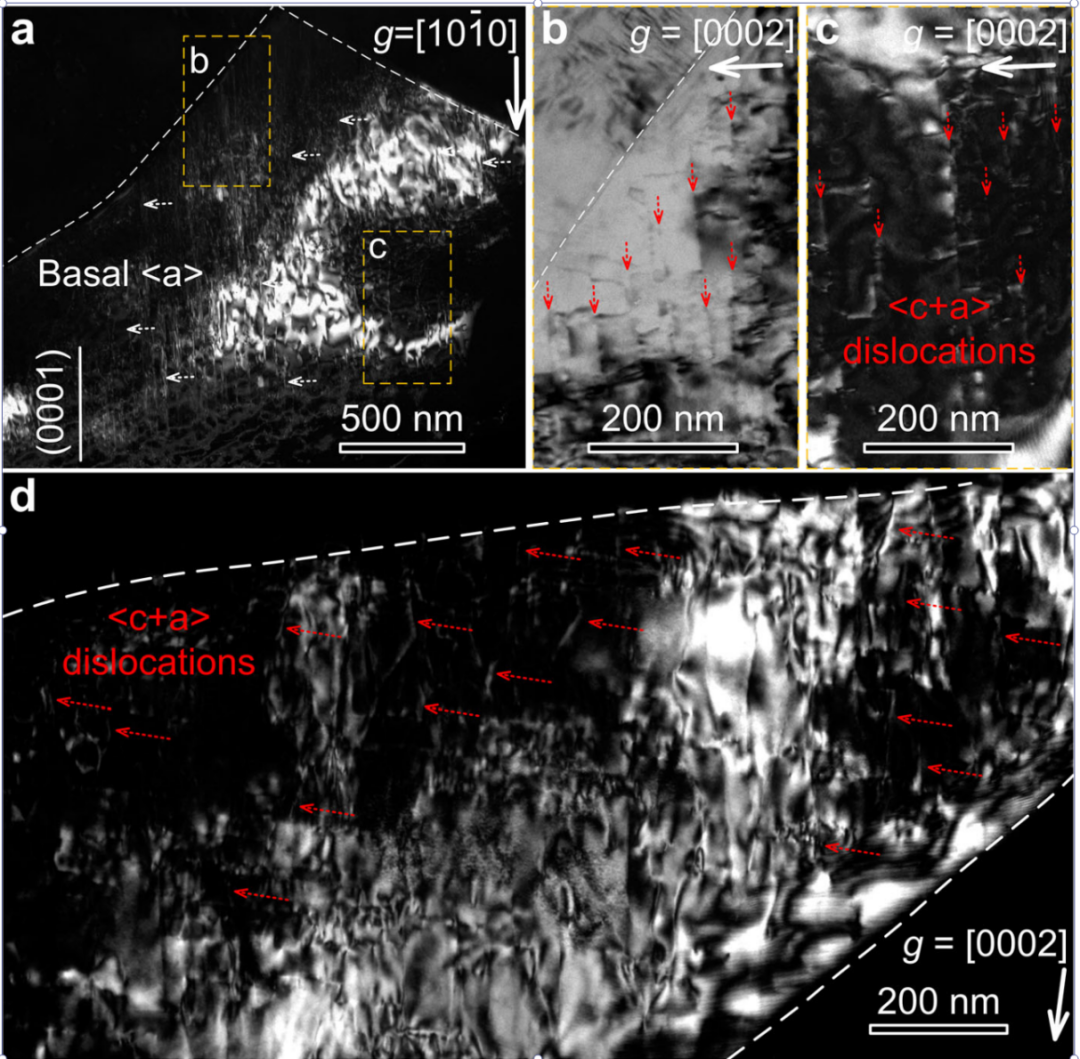

圖 4(a)g=[1010]雙光束條件下,約13%拉伸變形后典型FG的暗場TEM圖像;(b)使用g=[0002]表示(a)中(b)區域的明亮場TEM圖像;(c)用g=[0002]得到(a)中(c)區域的暗場TEM圖像。(d)使用g=[0002]得到典型FG在 23%拉伸變形后的暗場TEM圖像。

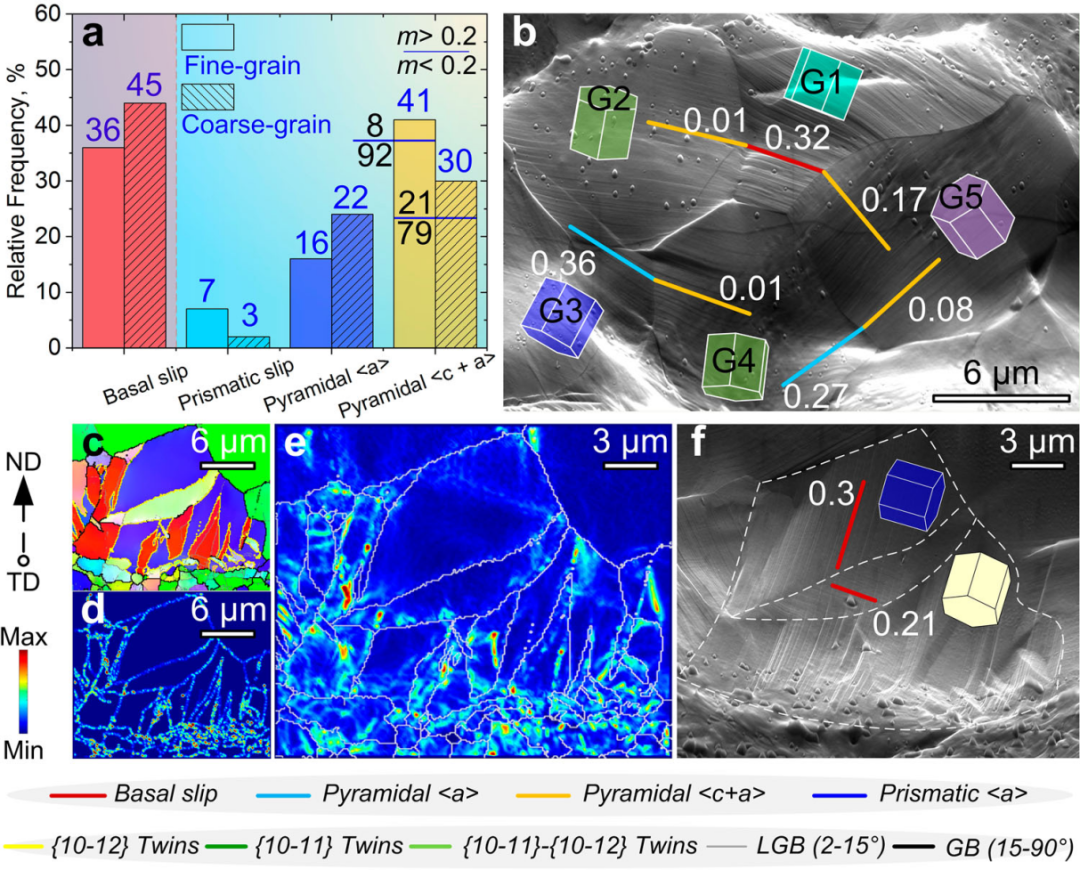

圖 5(a)確定的CG層和FG層滑動活動的統計結果;(b)CG層典型區域的滑移轉移;(c)-(f)激活羽毛狀張力孿晶時,典型CG異質界面附近的IPF、標度梯度密度(rad μm-2)、標度地密度(μm−1)和掃描電鏡,白色數字表示單軸載荷下m值(施密特因子)。

本文報道了粗晶粒層(8.9 μm)和細晶粒層(1.6 μm)交替形成的非均相片層結構(HL)鎂合金具有優異的強度-延性協同作用。目前的HL-Mg合金具有明顯的應變硬化和優越的強度-塑性協同作用,即延伸率約23%,屈服強度為251 MPa和抗拉強度為393 MPa。高屈服強度的主要原因是HDI應力分布不均勻,這是由非均質多晶粒相互作用介導的。低施密德因子錐體<a>等多種異常變形模式的激活,有利于提高塑性;滑動和非均勻的羽毛狀孿晶,由GB傾斜和晶間滑移轉移引起,既適應全局應變,也適應CG/FG之間的局部應變。這些調節變形模式不僅在高應力水平下實現了有效的應變調節,而且隨后促進了位錯的積累和相互作用,最終導致了高HDI應變硬化性和高拉伸強度。通過引入層狀異質晶粒結構來控制晶間/晶內缺陷分布(如位錯、斜位和孿晶),我們的工作為高強、高塑性鎂合金的設計提供了新的見解。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414