導(dǎo)讀:通過(guò)脫合金和沉積制備的多旋合金表現(xiàn)出具有(半)共格界面的雙連續(xù)雙相納米結(jié)構(gòu),類(lèi)似于調(diào)幅分解中形成的結(jié)構(gòu)的某些特征。這種材料中的成分波動(dòng)及其類(lèi)似調(diào)幅分解的硬化可以通過(guò)熱誘導(dǎo)的相互擴(kuò)散進(jìn)行調(diào)整,即使在不可分解的合金中也是如此。本文研究了半共格界面和共格界面的可混溶Cu/Au和Ag/Au仿調(diào)幅分解結(jié)構(gòu)合金的退火行為。雖然在兩種合金中都發(fā)生了以擴(kuò)散為主的界面混合,但由于Cu和Au之間的晶格失配很大,這一過(guò)程在Cu/Au合金中被類(lèi)似再結(jié)晶的反應(yīng)中斷。我們還發(fā)現(xiàn),互擴(kuò)散不會(huì)單調(diào)地軟化這些材料;相反,在退火的早期階段,可以在兩種合金中觀(guān)察到硬化,盡管進(jìn)一步的退火最終會(huì)導(dǎo)致軟化。熱誘導(dǎo)瞬態(tài)硬化歸因于彌漫性銅/金或銀/金界面的形成,與退火前的尖銳界面相比,其對(duì)位錯(cuò)透射的阻擋強(qiáng)度增強(qiáng)。局部固溶硬化和漫反射界面內(nèi)錯(cuò)配位錯(cuò)的解離可能導(dǎo)致界面阻擋強(qiáng)度的增加。

在多晶合金的粗晶粒中引入納米級(jí)成分波動(dòng),例如通過(guò)旋節(jié)分解,可以在不損失延展性的情況下進(jìn)行強(qiáng)化。然而,由于分解溫度下的混溶間隙較窄,因此棘節(jié)硬化通常受到成分波動(dòng)幅度相對(duì)較小的限制。另一方面,在外延生長(zhǎng)的多層納米復(fù)合材料中,可以探索由高振幅成分波動(dòng)引起的多旋節(jié)狀硬化,其組成波動(dòng)振幅和硬化效果可以通過(guò)控制退火中的界面混合進(jìn)行微調(diào)。然而,由于兩個(gè)納米相之間存在孿生甚至不相干的界面、每個(gè)納米層內(nèi)的晶界等缺陷以及其結(jié)構(gòu)和性質(zhì)的各向異性,這種研究經(jīng)常受到阻礙。

仿調(diào)幅分解結(jié)構(gòu)合金是由脫合金與電化學(xué)再填充相結(jié)合形成的新型雙連續(xù)納米復(fù)合材料。例如,將銅沉積到脫合金納米多孔金(NPG)中會(huì)產(chǎn)生Cu/Au棘狀合金,其中Cu和Au相在納米尺度上相互滲透。在整個(gè)樣品中,兩個(gè)面心立方(fcc)納米相顯示出立方體對(duì)立方體的晶體取向關(guān)系,并被一個(gè)平滑彎曲的半相干界面隔開(kāi),而晶粒尺寸比相尺寸大幾個(gè)數(shù)量級(jí)。這種材料也可以被視為粗晶粒多晶合金,其成分在納米尺度上被方形調(diào)制,其調(diào)制幅度幾乎達(dá)到最大值。與外延生長(zhǎng)的多層納米復(fù)合材料相比,具有雙相納米結(jié)構(gòu)的棘狀合金各向同性更強(qiáng),表現(xiàn)出更大尺度的晶格相干性,并且各相中含有較少的晶界和其他缺陷,因此更適合探索界面反應(yīng)和類(lèi)旋骨強(qiáng)化。

納米復(fù)合材料中兩個(gè)混溶相之間的熱誘導(dǎo)界面反應(yīng)遠(yuǎn)比單純的混合復(fù)雜得多。Hartung等研究了外延生長(zhǎng)的多層納米復(fù)合材料的退火行為,發(fā)現(xiàn)晶格匹配的Ag/Au納米復(fù)合材料通過(guò)相互擴(kuò)散誘導(dǎo)的界面混合發(fā)生反應(yīng)。然而,對(duì)于晶格失配的Cu/Au納米復(fù)合材料,由于空位耗盡,Cu和Au之間的快速互擴(kuò)散在退火初期迅速停止;然后,該反應(yīng)通過(guò)類(lèi)似再結(jié)晶的過(guò)程不連續(xù)地進(jìn)行,即由兩種元素之間的大晶格失配驅(qū)動(dòng)的Cu/Au界面的新晶體成核。

界面反應(yīng)對(duì)納米復(fù)合材料力學(xué)行為的影響也很復(fù)雜。控制強(qiáng)化因素包括界面上的成分梯度,以及兩相之間的晶格參數(shù)、彈性模量和堆疊斷層的不匹配。當(dāng)由兩個(gè)混溶元素組成的復(fù)合材料進(jìn)行退火時(shí),成分梯度和上述所有參數(shù)的不匹配都會(huì)減少,從而可能導(dǎo)致軟化。雖然先前的大多數(shù)實(shí)驗(yàn)證實(shí)了濺射多層納米復(fù)合材料退火誘導(dǎo)軟化的總體趨勢(shì),但少數(shù)研究觀(guān)察到在退火的早期階段(Cu/Ni多層復(fù)合材料)輕微硬化。后者沒(méi)有得到徹底調(diào)查,仍然知之甚少。

中國(guó)科學(xué)院金屬研究所的金海軍研究團(tuán)隊(duì)系統(tǒng)地研究了Cu/Au和Ag/Au合金的退火行為,發(fā)現(xiàn)它們的反應(yīng)受到界面混合和再結(jié)晶的競(jìng)爭(zhēng)控制,其機(jī)理與多層納米復(fù)合材料不同。我們還證實(shí),界面混合會(huì)導(dǎo)致兩種合金的瞬時(shí)硬化,這表明與之前的預(yù)測(cè)相反,當(dāng)尖銳界面變得更加彌漫時(shí),可以增強(qiáng)其阻擋強(qiáng)度。目前的研究為成分調(diào)制納米材料的穩(wěn)定性和機(jī)械行為以及通過(guò)模擬脊髓硬化開(kāi)發(fā)高性能材料提供了新的見(jiàn)解。

相關(guān)研究成果以題“Thermally induced reaction and transient bardening of miscible spinodoid alloys”發(fā)表在國(guó)際期刊Acta Materialia上。

鏈接:https://www.sciencedirect.com/science/article/pii/S1359645423009394

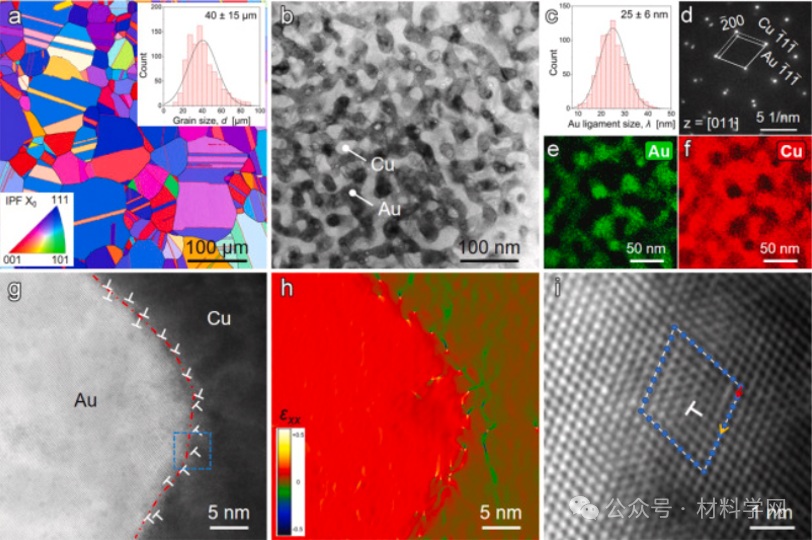

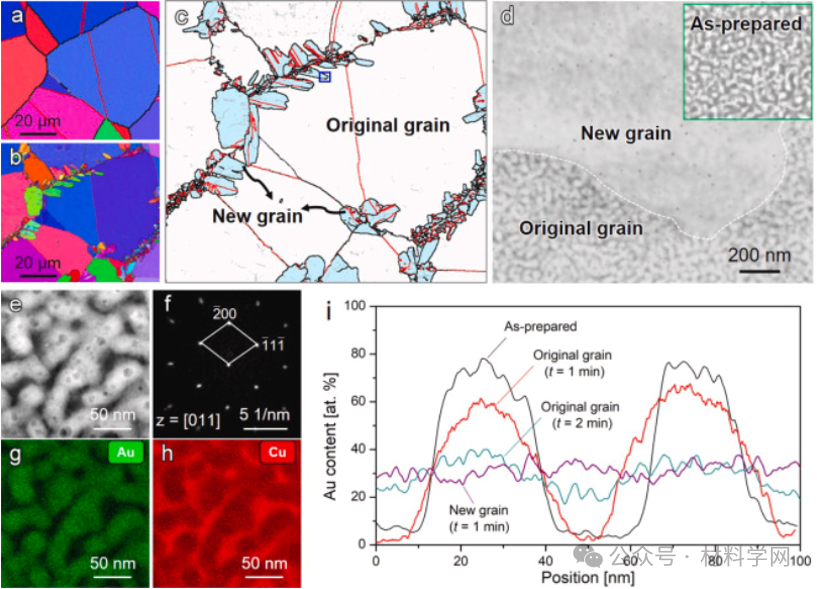

圖1 制備的Cu/Au棘狀合金的典型顯微組織。(a)IPF彩色EBSD圖和(b)明場(chǎng)透射電鏡圖像,顯示了由相互穿透的銅和金納米相組成的粗粒多晶結(jié)構(gòu)λ = 25 納米。(a)和(c)中的插圖直方圖分別顯示了晶粒尺寸和特征尺寸的分布。(d)選定的面積電子衍(SAED)圖譜揭示了兩相之間的立方體對(duì)立方關(guān)系。(e) Au 和(f) Cu 的元素 EDS 圖。(g)像差校正的 HADDF-HRSTEM 圖像和(h)相應(yīng)的幾何相位分析(GPA)應(yīng)變分布圖(xx)顯示了銅/金界面處的錯(cuò)配位錯(cuò)陣列。(i)放大圖像,揭示了(g)中框內(nèi)錯(cuò)位的細(xì)節(jié)⊥:不合身脫臼。

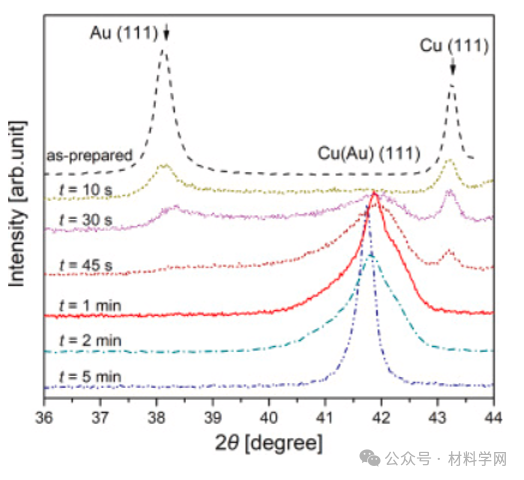

圖2 制備和退火的Cu/Au-25棘狀合金的XRD譜圖。在450°C下進(jìn)行不同時(shí)間(t)的退火。請(qǐng)注意,每條曲線(xiàn)都是使用不同的樣品測(cè)量的,其整體組成以及退火中形成的Cu(Au)相的(111)峰位置可能略有不同。

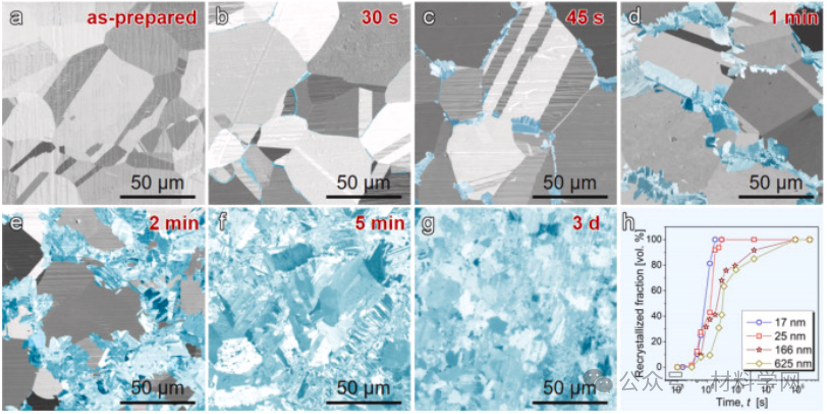

圖3 Cu/Au棘狀合金在退火過(guò)程中的組織演變。(a)制備的Cu/Au-25棘狀合金和退火分別為(b) 30 s、(c) 45 s、(d) 1 min、(e) 2 min、(f) 5 min和(g) 3 d的連續(xù)假色離子誘導(dǎo)二次電子圖像。再結(jié)晶的新晶粒以青色突出顯示。(h) Cu/Au-λ的再結(jié)晶體積分?jǐn)?shù)與退火時(shí)間的關(guān)系圖具有不同的λ棘狀合金退火溫度為450°C。

圖4 Cu/Au-25多旋合金在退火中的混合和再結(jié)晶。Cu/Au-25樣品(a)在450 °C退火1分鐘之前和之后的準(zhǔn)原位IPF彩色EBSD圖。(c)(b)中的退火組織草圖,突出了再結(jié)晶的新晶粒,其中黑色和紅色線(xiàn)分別表示不相干晶界和相干孿晶界。(d)(c)中盒裝區(qū)域的放大SEM圖像,顯示了再結(jié)晶的新晶粒與原始晶粒之間的邊界。插圖是制備樣品在相同放大倍率下的典型SEM圖像。請(qǐng)注意,在“原始顆粒”內(nèi)發(fā)生了相互擴(kuò)散。(e)在450 °C退火1 min后原始晶粒的STEM圖像和(f)SAED圖譜,以及相應(yīng)的元素EDS圖。(i)不同時(shí)間退火的Cu/Au-25棘狀合金的線(xiàn)掃描成分曲線(xiàn)。請(qǐng)注意,由于非平面界面以及厚度方向上兩個(gè)相的可能重疊,此處成分測(cè)量的準(zhǔn)確性可能會(huì)降低。

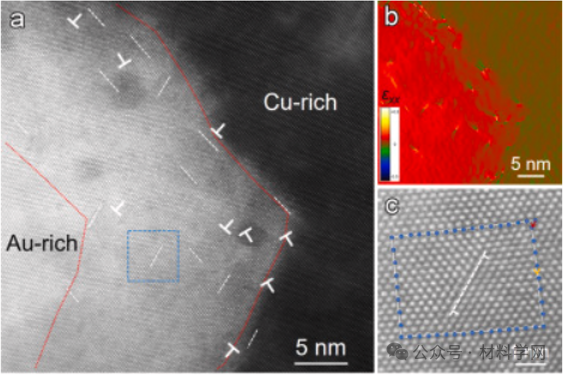

圖5 Cu/Au-25棘狀合金在450 °C下退火1 min的位錯(cuò)。(a)像差校正的HAADF-HRSTEM圖像和(b)相應(yīng)的GPA應(yīng)變分布圖(?xx),顯示了分布在彌漫Cu/Au界面層內(nèi)的位錯(cuò)。⊥:不合適的脫臼。白色虛線(xiàn):堆疊故障。彌漫銅/金界面層近似由兩條紅色虛線(xiàn)之間的區(qū)域表示。(c)(a)中箱形區(qū)域的放大圖像,揭示了分離脫位的細(xì)節(jié)。

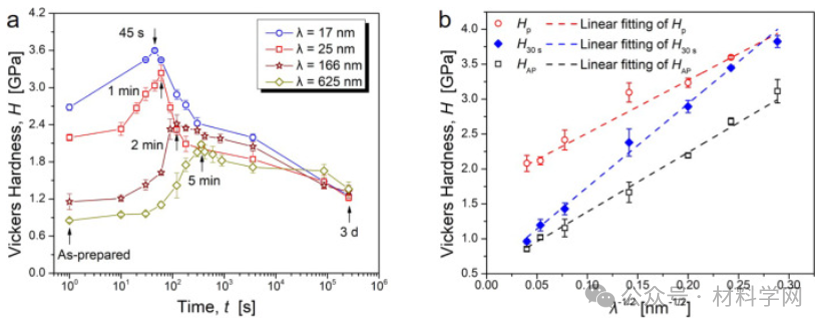

圖6 制備和退火的Cu/Au-λ的硬度棘狀合金。(a) Cu/Au-λ的維氏顯微硬度棘狀合金在450°C下退火不同時(shí)間。每個(gè)樣本的數(shù)據(jù)通過(guò)實(shí)線(xiàn)連接,引導(dǎo)眼睛。還標(biāo)明了每個(gè)樣品峰值硬度的退火時(shí)間。(b) Hall-Petch 硬度對(duì)抗圖對(duì)于制備的銅/金棘狀合金(HAP),退火樣品的峰值強(qiáng)度(HP)和略微退火的樣品(H30S),退火時(shí)間為 t = 30 s。

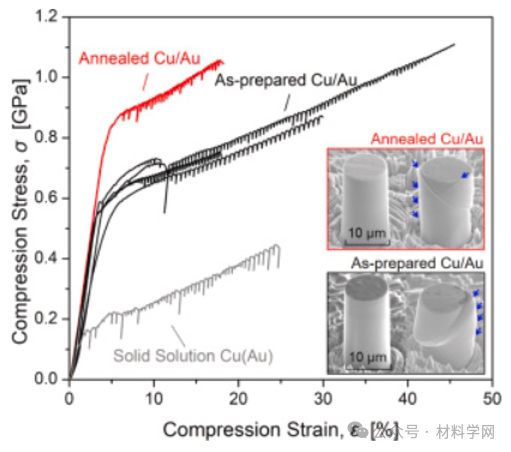

圖7 制備和退火后的微柱壓縮應(yīng)力-應(yīng)變曲線(xiàn)(450 °C*1 min) Cu/Au-25 棘狀合金。將一些制備的樣品壓縮到不同的菌株并卸載以進(jìn)行表征。包括具有相似成分的Cu(Au)固溶體的數(shù)據(jù)進(jìn)行比較(請(qǐng)注意,這是一種在850°C下退火50 h的前驅(qū)體合金,其晶粒尺寸較粗,強(qiáng)度低于在450 °C下退火3 d的Cu/Au棘狀合金。插圖 SEM 圖像顯示了制備和退火的 Cu/Au-25 棘狀合金在壓縮前(左)和后(右)的支柱。一些滑動(dòng)痕跡用箭頭表示。

圖8 制備的Cu/Au-25棘狀合金的塑性變形.(a)壓縮至18%的樣品的STEM圖像和相應(yīng)的SAED模式。M:未變形基體;DB:變形帶。(b) HADDF-HRSTEM圖像顯示了(a)中變形帶內(nèi)的界面結(jié)構(gòu)。⊥:脫位。(c)壓縮至45.5%的樣本的STEM圖像和相應(yīng)的SAED模式。(d-g)STEM圖像顯示了Cu/Au-25壓縮至(d)0%、(e)10.7%、(f)30.0%和(g)45.5%應(yīng)變的DB內(nèi)變形的微觀(guān)結(jié)構(gòu)。可以識(shí)別出Cu相(暗相)中的殘余位錯(cuò)碎片,如紅色箭頭所示。

圖9 Cu/Au-25棘線(xiàn)合金在450 °C退火1 min時(shí)的塑性變形(a)應(yīng)變?yōu)?8%時(shí)Cu/Au-25退火變形區(qū)域的STEM圖像。M:未變形基體;DB:變形帶。(b)與(a)相對(duì)應(yīng)的SAED模式。(c) HADDF-HRSTEM圖像顯示了變形帶內(nèi)的界面結(jié)構(gòu)。

⊥:不合身脫臼。白色虛線(xiàn):堆疊故障。

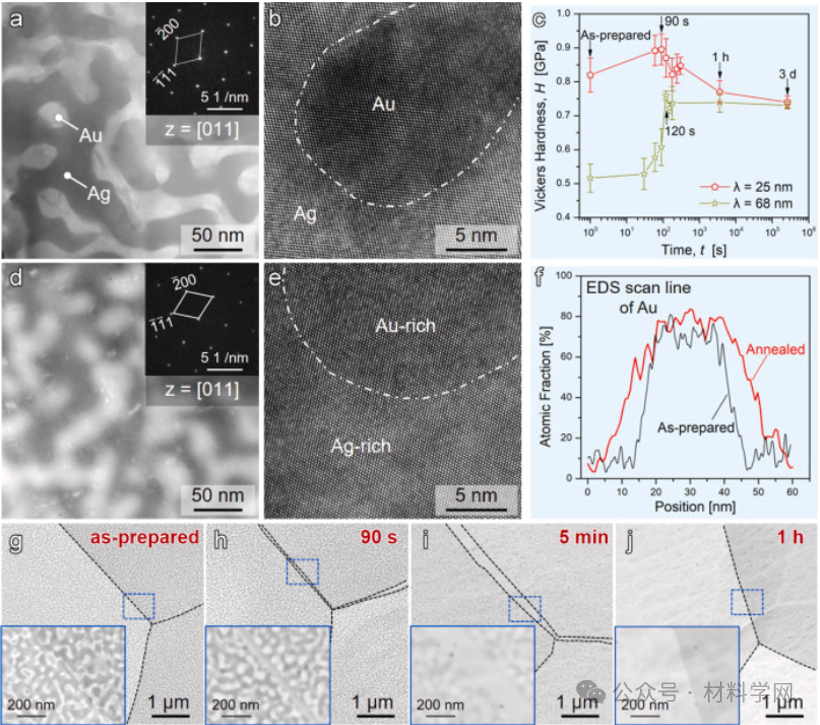

圖10 Ag/Au棘狀合金的組織、熱穩(wěn)定性和硬度。(a)制備的 Ag/Au-25 的 STEM 和(b) HR-TEM 圖像。(c) Ag/Au-25和Ag/Au-68硬度隨退火時(shí)間的變化。退火在450°C下進(jìn)行C. (d)在450下退火的Ag/Au-25的STEM和(e)HR-TEM圖像C 持續(xù) 90 秒。(a,d)中的插圖是相應(yīng)的SAED圖案。相界由(b,e)中的虛線(xiàn)勾勒出來(lái)。(f)制備和退火(t = 90 s)Ag/Au-25的EDS線(xiàn)掃描曲線(xiàn)。(g-j)在450下退火的Ag/Au-25樣品的連續(xù)SEM圖像C 分別為(g) 0 s、(h) 90 s、(i) 5 min 和(j) 1 h。(d-g)中的插圖是虛線(xiàn)框區(qū)域的放大視圖,顯示了晶界附近的結(jié)構(gòu)演變。CaC2粉末、Ti-CaC2和TiO2-CaC2粉末在以1:1的摩爾比混合時(shí),以1:1的摩爾比以10 °C/min加熱至900 °C的DSC曲線(xiàn)。

研究了Cu/Au和Ag/Au棘線(xiàn)合金在退火過(guò)程中組織和力學(xué)性能的演變.雖然它們的雙連續(xù)納米結(jié)構(gòu)在抗粗化時(shí)保持穩(wěn)定,但兩種雙相材料在 450攝氏度時(shí)都會(huì)轉(zhuǎn)化為更穩(wěn)定的固溶體,但方式不同。Cu/Au spinodoid 合金的反應(yīng)是通過(guò)(半相干)Cu/Au 界面的連續(xù)混合引發(fā)的,然后是涉及新晶體成核/生長(zhǎng)的類(lèi)似再結(jié)晶的過(guò)程。與Cu/Au不同,Ag/Au旋翼合金的反應(yīng)主要是在整個(gè)退火過(guò)程中(相干)Ag/Au界面的混合。晶格失配和界面結(jié)構(gòu)對(duì)其退火行為起著決定性作用。

對(duì)于Cu/Au和Ag/Au棘狀合金,在退火過(guò)程中硬度先升高后降低。這種瞬態(tài)硬化發(fā)生在退火的早期階段,通過(guò)微柱壓縮測(cè)試得到證實(shí),并且在 Cu/Au 中比在 Ag/Au 棘狀合金中更明顯。瞬態(tài)硬化與兩個(gè)納米相之間形成厚的漫反射界面有關(guān)。就混合物規(guī)則而言,硬界面相的貢獻(xiàn)不能完全解釋這一觀(guān)察結(jié)果。相反,界面與位錯(cuò)透射的阻擋強(qiáng)度的增加,可能是由于擴(kuò)散界面層內(nèi)的局部溶質(zhì)硬化和錯(cuò)配位錯(cuò)解離引起的,這可能是退火早期階段瞬態(tài)硬化的原因。需要進(jìn)一步的研究來(lái)定量解釋瞬態(tài)硬化的物理起源,并進(jìn)一步調(diào)整漫反射界面,以實(shí)現(xiàn)這些材料的最佳機(jī)械性能。我們還預(yù)計(jì),通過(guò)這種方法,多旋合金可能會(huì)獲得優(yōu)異的機(jī)械和功能性能,優(yōu)于天然存在的多旋合金和濺射多層納米復(fù)合材料,并在未來(lái)實(shí)現(xiàn)新的應(yīng)用。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話(huà):010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414