導讀:構建異質結構對于調整鋁基復合材料(AMC)的機械性能至關重要。在這項工作中,通過操縱初始復合材料粉末的冷焊接和原位固態反應,在 AMC 中實現了多級異質結構。由此產生的微觀結構具有帶狀粗晶粒(CG)區域嵌入細晶粒(FG)區域的特點,展示了一種異質薄片(HL)晶粒結構。此外,Al、Mg 和 CuO 之間的原位固態反應產生了粒內納米級氧化鎂顆粒,這些顆粒主要分布在 FG 中。這種獨特的微觀結構加劇了不同結構域之間的機械性能不匹配,從而激活了異質變形誘導(HDI)強化。值得注意的是,FG 區域需要高應力來激活位錯,從而導致大塊復合材料出現 “屈服下降”。研究還闡明,與 FG 結構域相比,CG 結構域在變形的早期階段會承受更高的應力,從而導致位錯壁的形成。這些位錯的聚集和恢復促進了 CG 在隨后的塑性變形過程中轉變為原生等軸晶粒或亞結構,從而有助于復合材料的超常應變硬化。此外,氧化鎂增強體在晶粒內的分布促進了位錯的顯著擴散,實現了應力的重新分布,從而使復合材料具有相當大的延展性。這項研究為通過協同調節晶粒結構和增強體分布配置來實現具有優異機械性能的多層次異質復合材料提供了啟示。

長期以來,鋁基復合材料(AMC)一直面臨著強度-電導率權衡的難題。這一問題主要源于強化層在晶界(GB)處的聚集,這限制了塑性變形過程中的局部塑性流動,并導致應力集中。最近,旨在實現異質晶粒的概念已成為提高綜合機械性能的一種有前途的方法。這一概念包括在細晶粒(FG)區域中加入粗晶粒(CG),從而在軟域和硬域之間形成致密界面。在塑性變形過程中,由于粗晶粒具有顯著的位錯存儲能力和裂紋容限能力,因此這種策略可大大提高樣品的延展性和韌性。一旦 CG 區域出現裂紋,FG 區域的致密 GB 將有效阻止裂紋的進一步擴展 。此外,這些區域之間變形阻力的差異會導致幾何必要位錯(GND)的積累,從而提高流動應力。此外,FG 區域對 CG 施加的剛性約束可通過大量的異變形誘導(HDI)強化/硬化有效提高強度。上述機制的結合產生了具有異質晶粒的金屬,與傳統的同質晶粒金屬相比,這種金屬具有更優異的機械性能。

就 AMC 而言,機械性能不僅受到基體晶粒結構特性的顯著影響,還受到包括幾何參數、分布配置和增強體界面等因素的影響。有觀點認為,加入與移動位錯強烈相互作用的粒內納米尺寸增強體可為復合材料提供卓越的加工硬化能力。值得注意的是,由 "富增強區/貧增強區 "交替組成的復合材料斷裂模式從增強體-基體界面破壞轉變為裂紋沿富增強區和基體之間的界面擴展,從而顯著延遲了復合材料的過早斷裂。然而,有效調節強化劑分布和基體晶粒結構是一項巨大的挑戰。對于通過鑄造或粉末冶金工藝制造的 AMC,增強材料通常分布在 GB 上。具體來說,在鑄造過程中,與強化劑/液體界面相比,強化劑/固體界面具有更高的界面能,從而導致強化劑向 GB 偏移和偏析。

該研究由天津大學材料科學與工程學院趙乃勤教授、張翔、趙冬冬教授等人聯合創作。

相關研究成果以“Towards understanding the microstructure-mechanical property correlations of multi-level heterogeneous-structured Al matrix composites”發表在Journal of Materials Science & Technology上

鏈接:https://www.sciencedirect.com/science/article/pii/S1005030224005796

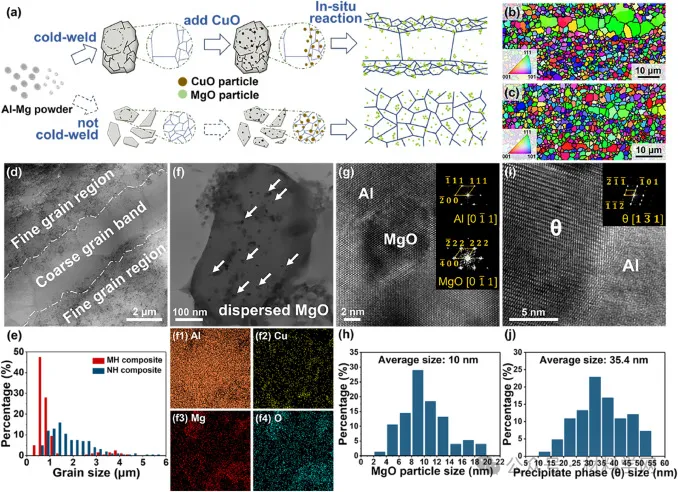

圖 1. Al-Mg-CuO 復合材料的形成機理和結構特征。

(a)MH 和 NH 復合材料的形成機理;(b) 和 (c) 分別為 MH 和 NH 復合材料晶粒結構的 EBSD-IPF 表征;(d) 顯示 MH 復合材料整體形態的 STEM 圖像;(e) MH 和 NH 復合材料晶粒尺寸的統計;(f) MH 復合材料中 FG 的代表性 STEM 圖像;(f1)-(f4) (f) 的相應 EDS 圖譜;(g) MgO 的 HRTEM 表征;(h) MgO 粒徑統計,(i) θ 沉淀的 HRTEM 表征;(j) θ 沉淀粒徑統計。

圖 1(a)說明了 MH 和 NH Al-4Mg-5CuO 復合材料的形成機理。如圖 S2(a,b)所示,調節硬脂酸的含量可促進鋁鎂復合粉末的粘附和冷焊接。冷焊后的粉末與研磨球之間的碰撞會導致粉末表面產生嚴重的塑性變形,產生大量位錯或其他缺陷。與此同時,冷焊粉末的核心部分則表現出輕微的塑性變形,缺陷密度相對較低。復合粉末的這種獨特形態造就了 MH 復合材料獨特的晶粒結構。具體來說,在 MH 復合材料中,CG 嵌入 FG 區,形成了 HL 晶粒結構(圖 1(b))。相反,適量的硬脂酸會延遲冷焊的開始,從而促進片狀復合材料粉末的均勻混合(圖 S2(c,d))。這一過程的結果是形成了 NH 復合材料,其上綴有均勻分布的等軸晶粒(圖 1(c))。

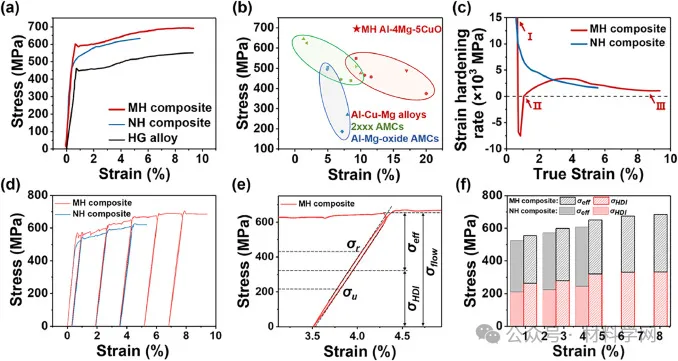

圖 2. MH、NH 復合材料和 HG 合金的機械性能。

工程應力鏈曲線;(b) MH 和 NH 復合材料的應變硬化率刻度;(c) 本 MH 復合材料與其他相關復合材料體系的力學性能比較;(d) MH 和 NH 復合材料的 LUR 曲線;(e) MH 復合材料的完整卸載-重載滯后環;(f) MH 和 NH 復合材料在不同應變下的 HDI 應力和有效應力的統計結果。

圖 2(a) 繪制了樣品的應力-應變曲線。MH 復合材料的極限拉伸強度 (UTS) 為 696 兆帕,斷裂伸長率 (FE) 為 9.4%。值得注意的是,該復合材料在斷裂前表現出均勻變形,沒有明顯的應變軟化,橫截面積減少了 1.1%(圖 S3(a))。應力-應變曲線表現出一種被稱為 “非連續屈服 ”的突出特征,即在達到屈服強度后出現瞬時應力降低,隨后在塑性變形階段應力逐漸增加[20]。HG 合金表現出與 MH 復合材料類似的變化特征,盡管 UTS 較低,僅為 145 兆帕。相比之下,NH 復合材料的 UTS 為 633 兆帕,而 FE 僅為 MH 復合材料的 58.3%,顯示出連續屈服。這表明 MH 復合材料的 “非連續屈服 ”主要源于 HL 晶粒結構。

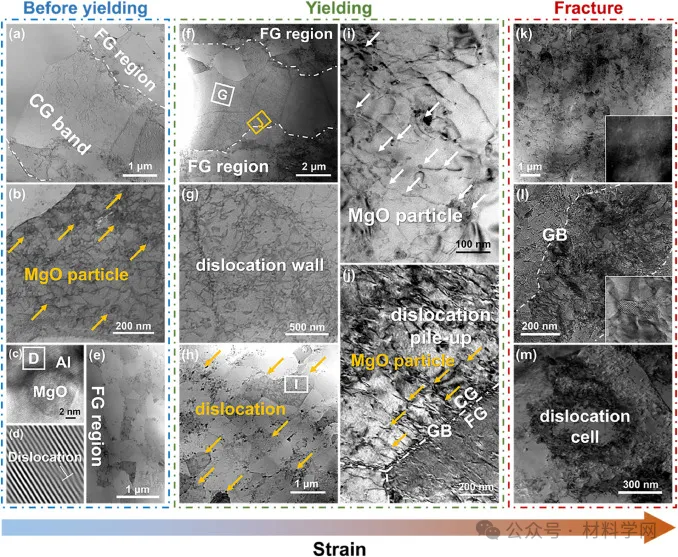

圖 3. MH 復合材料的變形微觀結構。

(a)-(e) 第一階段屈服前:(a) CG 和 FG 的 STEM 圖像;(b) CG 的代表性微觀結構;(c) CG 中氧化鎂顆粒的 HRTEM 圖像;(d) (c) 中標記幀 D 的 IFFT 表征;(e) FG 區域的代表性微觀結構。(f)-(j) 與第二階段相對應的不連續屈服:(f) CG 帶和 FG 區域的整體形態;(g) (f) 中記錄的放大標記框 G;(h) FG 區域的整體形態;(i) (h) 中記錄的放大標記框 I;(j) (f) 中記錄的放大標記框 J。(k)-(m) 第三階段的斷裂:(k) 整體形態,插入的圖像為相應的 DF-STEM 圖像;(l) 位錯微觀結構;(m) 位錯單元形態。

圖 3 顯示了 MH 復合材料的變形微觀結構。在屈服之前(圖 3(a-e)),即圖 2(a,c)中的第一階段,主要在 CG 區觀察到位錯(圖 3(a,b))。這表明與 FG 區域相比,CG 區域承受的微應力水平相對較高。圖 3(b) 顯示了 CG 中的位錯累積。除了 GB 與位錯之間的相互作用外,作為有效屏障的氧化鎂顆粒也促進了位錯的擴散。通過反快速傅立葉變換(IFFT)圖像分析(圖 3(c,d)),在氧化鎂周圍的鋁基體中觀察到的位錯進一步證實了這一點。FG 的晶粒尺寸較小,而且 FG 區域內的氧化鎂密度較高,這加劇了 CG 與 FG 之間的強度不匹配[7]。因此,來自 FG 區域的約束迫使 CG 帶產生更多的 GND,從而導致高背應力[29]。這最終增強了對宏觀塑性的抵抗力,提高了復合材料的屈服強度。

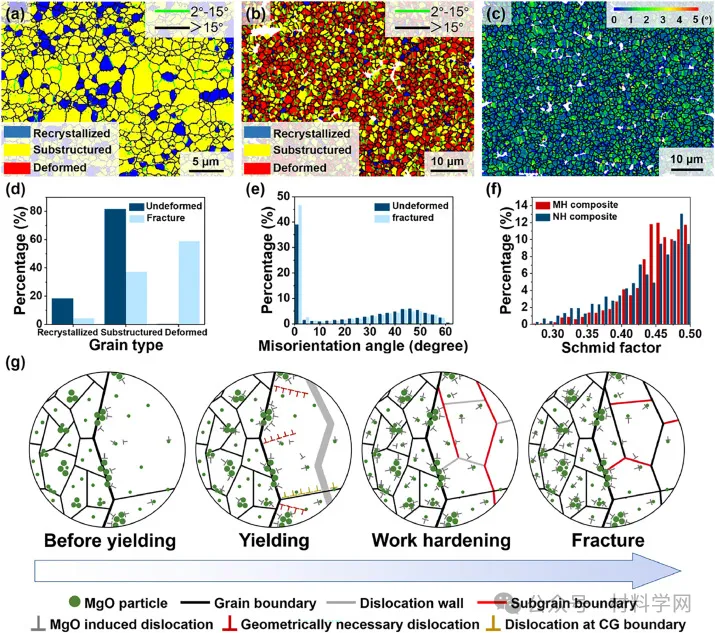

圖 4. MH 復合材料的 EBSD 表征。

分別為(a)未變形和(b)斷裂 MH 復合材料的再結晶圖;(c)斷裂 MH 復合材料的局部錯向圖;未變形和斷裂 MH 復合材料的(d)晶粒類型和(e)GB 錯向角的統計結果;(f)MH 和 NH 復合材料的 Schmid 因子。(g) MH 復合材料在應變變形過程中的微觀結構演變示意圖。

總之,通過對復合材料粉末的初始冷焊和原位固態反應的操作,成功制備了一種 MH Al-4Mg-5CuO 復合材料,其 UTS 為 696 MPa,FE 為 9.4 %。復合材料的微觀結構呈現出多層次的異質性,帶狀 CG 區嵌入 FG 區,在晶粒層形成異質薄片結構。此外,原位生成的納米級氧化鎂主要分布在 FG 的晶粒內部,形成了獨特的分布結構。這種錯綜復雜的微觀結構加劇了不同晶域之間的機械性能不匹配,從而導致了高密度互連的高度強化。由于 FG 區域沒有移動位錯,因此需要更高的應力來實現屈服,這也是塊狀復合材料 “屈服下降 ”的原因。此外,CG 在初始變形過程中積累了高應變,導致位錯壁的形成,從而促進了位錯的聚集和恢復。這一過程有利于 CG 轉變為原生等軸晶或亞結構,從而極大地促進了復合材料的加工硬化。氧化鎂顆粒與位錯之間的相互作用有助于位錯在晶粒內部的擴散。晶粒內位錯的積累緩解了異質晶粒界面的應力集中,從而實現了微觀應力的重新分布。這項工作為通過設計多層次異質結構實現復合材料的優異機械性能提供了全面的理解。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414