具有近凈成形,凝固速度快,且成形樣品力學性能優異的增材制造技術,為一體化制造高比重鎢合金(WHA)提供了新方法。但制造的WHA力學性能不足。故引入高熵合金(HEA)作為粘結相來提高WHA的綜合力學性能。然而在LMD方法獨特的熱循環和高凝固速率下,高熵粘結相的鎢合金具有復雜的凝固組織,這會影響鎢合金的力學性能,因此研究W-HEA凝固組織演變規律與其背后的演變機制及強化作用具有重要意義。

中南大學粉末冶金研究院韓勇課題組通過激光定向能量沉積(LMD)方法制備了一種以FeCrCoNi-HEA為粘結相的高強度WHA。由于LMD方法獨特的熱循環和極高的冷卻速率,打印出的WHA呈現出亞共晶、類共晶和點狀特征的微觀結構。結合微觀結構表征和相平衡模擬,分析并闡釋了WHA合金的凝固路徑。凝固過程中μ相從過飽和固溶體中析出,在FeCrCoNi粘結相中形成大量位錯,提高了WHA的加工硬化率。此外,μ相在W晶粒周圍形成了超薄金屬間化合物(IMC)層,減少了W晶粒與FeCrCoNi基體之間的孔洞或裂紋。在析出強化、HEA粘結相的固溶強化以及W晶粒的承載強化共同作用下,設計的HEA粘結相WHA合金在室溫下實現了超高的壓縮應力和應變,分別為2047 MPa和32%。該研究內容為增材制造高性能鎢合金的開發提供了新見解。相關工作成果以“Revealing the solidification microstructure evolution and strengthening mechanisms of additive-manufactured W-FeCrCoNi alloy: Experiment and simulation”為題發表在《Journal of Materials Science & Technology》上。

論文鏈接:

https://doi.org/10.1016/j.jmst.2024.03.075

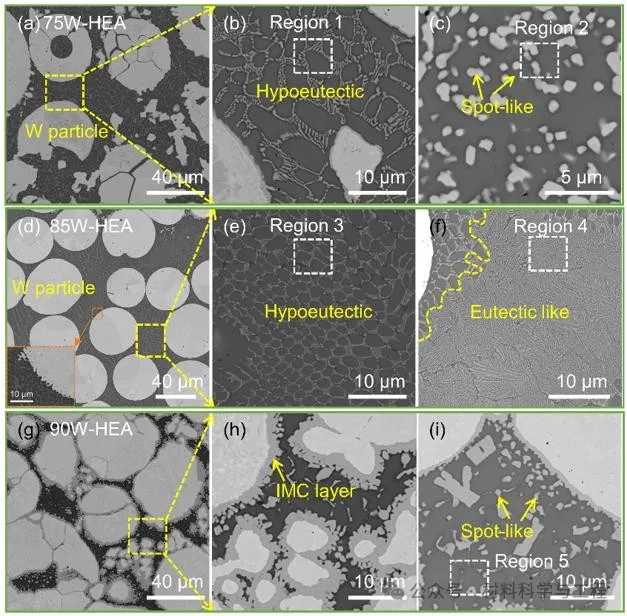

本文利用激LMD方法制備了W-FeCrCoNi合金,分別設置W重量百分比為75%,85%和90%,探索不同鎢含量對鎢合金組織性能的影響。表征其組織形貌,發現鎢合金中主要的組織形貌呈現彌散分布的點狀、胞狀亞共晶組織和片狀的共晶組織。能譜結果顯示共晶組織中W含量最高,其次是亞共晶組織,點狀組織中鎢含量最低。同時,W顆粒與粘結相界面處產生了中間相,75W-HEA中間相較薄,90W-HEA中間相較厚,85W-HEA中間相缺失留下細密的孔洞。

圖1 鎢合金的組織形貌圖:(a)-(c)75W-HEA,(d)-(f)85W-HEA,和(g)-(i)90W-HEA。

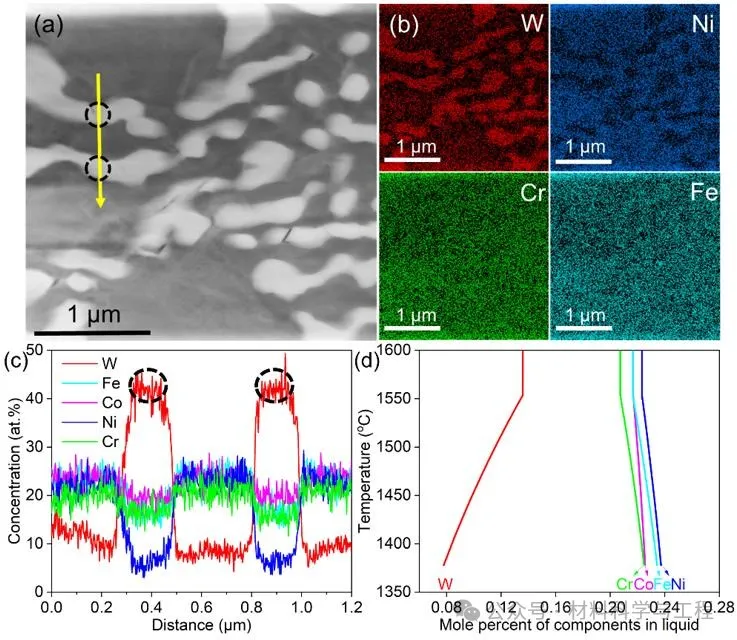

圖2 (a)75W-HEA的TEM圖像;(b)相應的能譜圖;(c)沿掃描線的元素分布圖;(d)通過CLPHAD方法計算的液相中元素摩爾分數與溫度的關系。

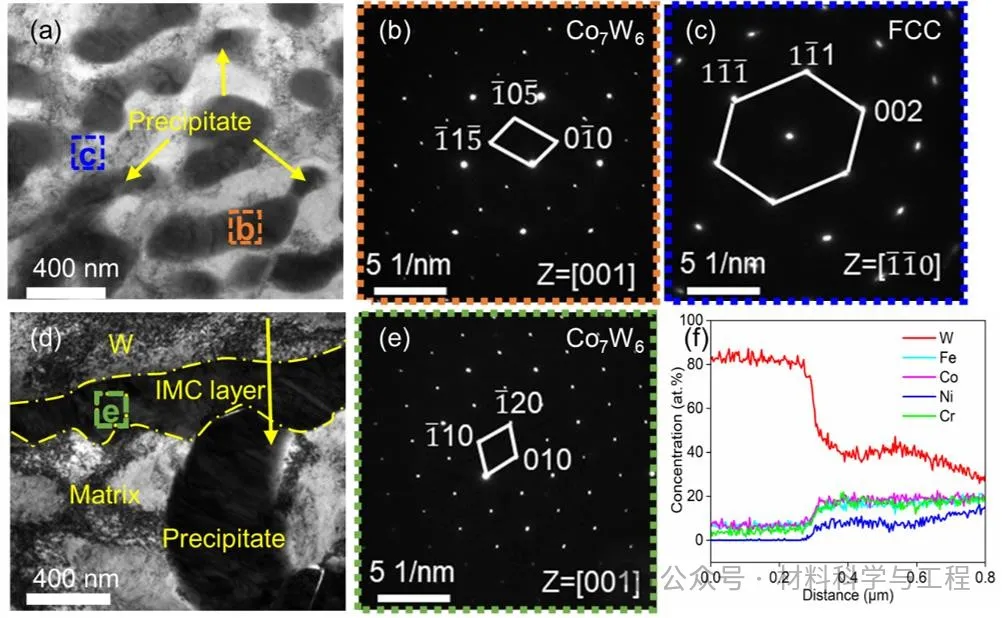

圖3 (a)75W-HEA析出在粘結相中沉淀的TEM圖像;(b)和(c)為相應的選區電子衍射圖。(d)為75W-HEA析出在W顆粒和粘結相界面處中間相的TEM圖像;(e)和(f)為相應區域的選區電子衍射圖和線掃結果。

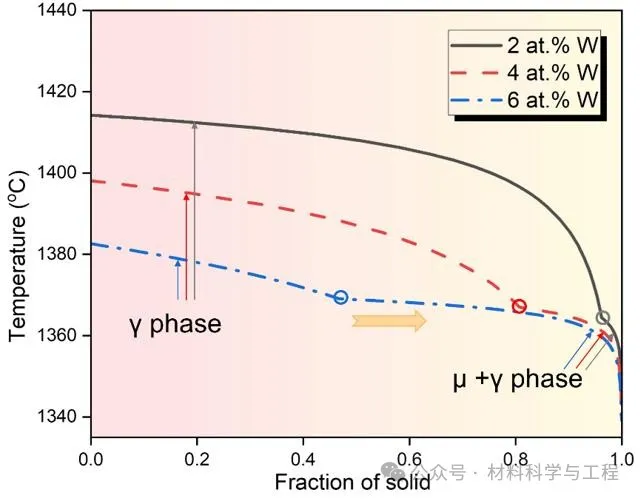

圖4 W-FeCrCoNi合金的凝固路徑圖。

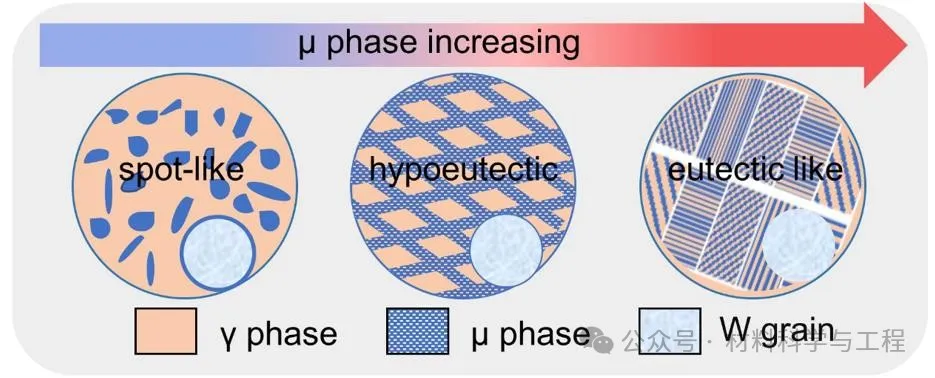

圖5 W-FeCrCoNi合金隨著μ相含量增加的組織演變圖。

表征組織結構,確定中間相和析出相皆為μ相,即(Fe, Cr, Co, Ni)7W6。隨著固溶的W含量增加,μ相相含量增加,組織傾向于從點狀變為胞狀,最后轉變為片狀。

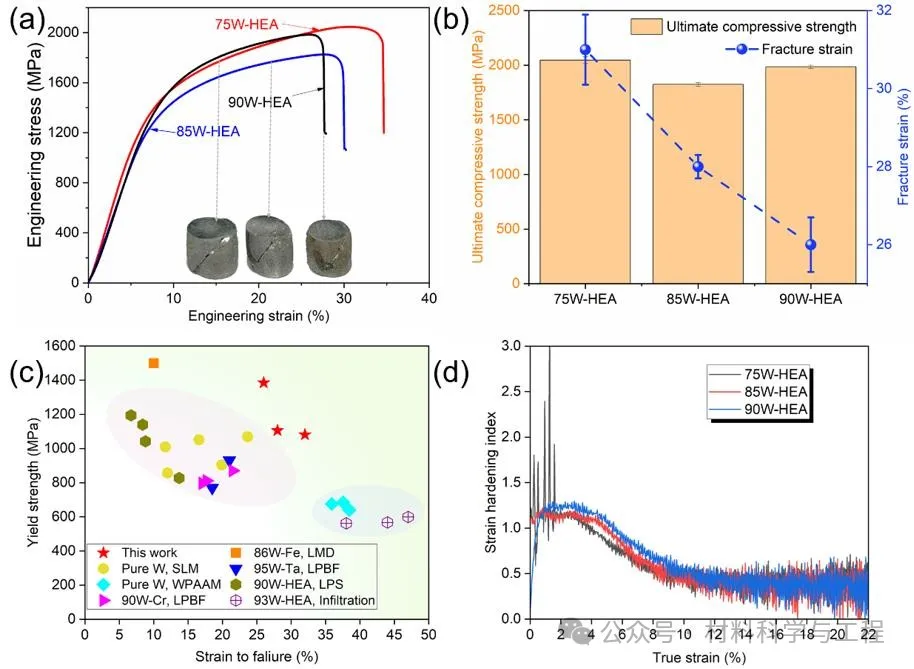

圖6 W-FeCrCoNi合金力學性能結果。

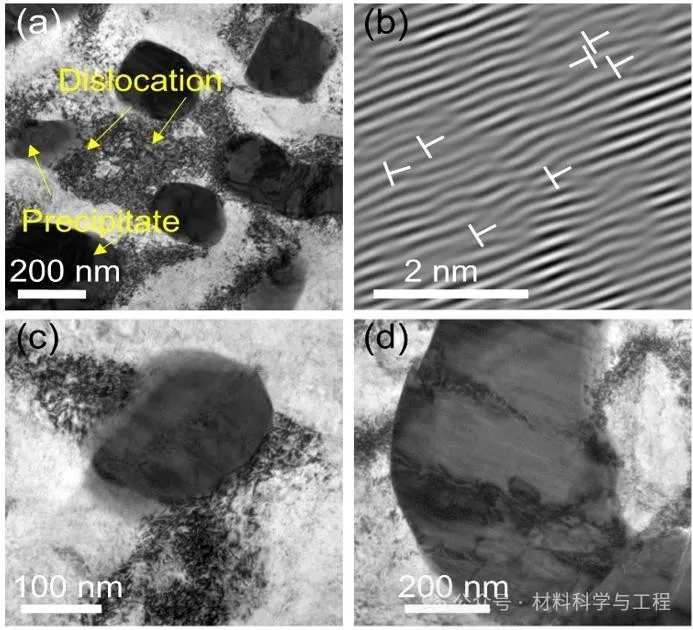

圖7 壓縮后75W-HEA的TEM結果。

對鎢合金進行了壓縮實驗,發現鎢合金的強度韌性都很高,最高強度為2047 MPa,最高應變約32%。這高強度和高韌性歸功于μ相獨特的分布特征。析出在粘結相中的細小μ相阻礙位錯運動,增強W合金的加工硬化能力,進而提高其力學性能。而析出在W顆粒和粘結相界面處的μ相強化了兩者之間的界面連接,提高了鎢合金的韌性。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414