導讀:增材制造的高強鈦合金由于時效處理形成的組織不同,通常具有與變形合金相同的強度和較低的塑性。為了研究這些組織的形成機理,北京航空航天大學湯海波研究團隊分別采用激光直接能量沉積(LDED)和鍛造法制備了超高強度鈦合金TB18(Ti-4.2Al-5V-5Cr-5Mo-1Nb),并對其時效行為和組織進行了深入的表征和比較。結果表明,時效過程中,LDEDed合金的析出時間比變形合金早1 ~ 2?h,析出物主要在網狀亞晶界處形成。由于網狀結構的抑制作用,在亞晶粒內部形成了細小的短桿α條。LDEDed合金的亞晶界是由于富含Cr和O原子的枝晶間區局部變形和恢復而產生的,在固溶處理中表現出與變形合金不同的高熱穩定性。這些晶界的位錯密度比晶內區的位錯密度高幾倍,在時效早期促進了2型取向α板條的優先析出。在時效合金的拉伸試驗中,LDEDed合金的位錯在α/β界面處堆積,引起應力集中,破壞了合金的塑性。

高強度鈦合金以其超高的比強度和良好的耐腐蝕性,廣泛應用于航空航天、船舶、體育、醫療等領域。高疲勞性能和寬使用溫度范圍也使其在某些領域成為高強鋼的替代品之一。先進工業對設備的輕量化、整體性不斷提出要求。傳統的材料制備方法,如鑄造或鍛造,面臨著成本增加和生產周期長的困難。相比之下,增材制造采用逐層疊加的方法,將材料制備與成形相結合,成為制造高效率、柔性部件的主要方法之一。因此,在過去的幾十年里,增材制造鈦合金受到了越來越多的關注。增材制造在形成廣泛使用的α+β雙相鈦合金(如Ti-6Al-4V, Ti-6.5Al-3.5Mo-1.5Zr-0.3Si等)方面取得了與傳統變形合金相當或部分超過的優異性能。然而,對于一般為重合金化近β鈦合金的高強度鈦合金,增材制造的零件仍然面臨著的強度塑性匹配問題。

增材制造鈦合金通常表現出比變形合金更高的強度和略低的塑性,這使得高強度鈦合金中強度塑性權衡的矛盾更加突出。這主要是由于兩種方法制備的合金的顯微組織不同。變形合金在再結晶后往往具有細小的等軸晶粒,具有雙峰或籃織組織。增材制造的高強鈦合金通常含有大量等軸晶粒和細小的柱狀晶粒,具有籃織組織。為了解決這一問題,一些學者開發了具有相變誘發塑性TWIP/TRIP和多尺度納米孿晶等新型強化機制的合金,為高強度鈦合金的設計開辟了新的途徑。TWIP/TRIP機制最初是由F. Sun等人于2010年在Ti- 12mo合金中發現的,后來被擴展到更廣泛的合金中,特別是在Ti和Zr體系中。該合金在拉伸試驗中表現出優異的強度和塑性,主要是由于{3 3 2} <113> 和 {1 1 2}<111>機械孿晶的形成和新相(ω和馬氏體α”)的形成,有效地克服了常規合金的強度-應力權衡問題。近年來,在壓縮試驗中,初級馬氏體的連續分層孿晶和微觀和納米尺度上的分層非均質組織特征有助于將高強度、大延展性和增強的應變硬化能力很好地結合在一起。在直接能量沉積(DED)過程中,析出的細小α相(β-C、Ti5553)強化的傳統高強鈦合金,由于析出的β穩定元素(Cr、Mo、Fe)濃度高,偏析能力大,擴散系數低,即使在超快速凝固過程中也會形成枝晶偏析,對合金的組織有一定影響。在時效過程中,合金的晶粒形態和微觀偏析都會影響α板條的形成。α板條的尺寸和形貌被認為是影響高強鈦合金強度塑性匹配的重要因素,研究人員對α板條的尺寸和形貌進行了研究。高強鈦合金中的α相主要在時效處理過程中形成,通過調整時效處理的溫度、時間和步驟可以獲得不同形貌和尺寸的α相。因此,研究增材制造高強鈦合金中α相的時效動力學行為,對于深入認識和解決其強度塑性匹配問題具有重要意義。

目前調節鈦合金α相形貌和尺寸的方法有熱處理、微合金化和外場輔助。其中,熱處理是研究最廣泛的。一般認為,具有連續光滑形貌的晶界α相(α gb)破壞了合金的塑性。Liu等通過爐內冷卻熱處理獲得羽狀晶界魏氏組織(αWGB),顯著提高了激光增材制造Ti-55511合金的伸長率。在裁剪晶間αI和αGB方面,Deng等對選擇性激光熔化制備的Ti55531合金進行了三種不同的熱處理工藝,發現雙相區退火+時效可以得到棒狀的初級αp和細小的次級αS,達到良好的強塑性匹配。對于激光直接能量沉積(LDED)制備的合金,Ding等研究了四種不同熱處理工藝下的顯微組織和室溫拉伸性能,發現亞臨界β退火+時效處理(SBA-A)獲得了由αWGB包圍的片狀αp和細小αs,表現出優于雙相區退火+時效和反復亞臨界β加熱和冷卻[7]處理的合金的性能。Bermingham等人通過在兩種溫度下連續時效,在鋼絲和電弧添加劑制造的(WAAMed) β - c合金中獲得了細小而致密的α析出物,抗壓強度達到1600?MPa以上,塑性良好。在成分設計和改進方面,Cao等人在冷加工β - c合金中加入微量碳,形成帶有αI的間歇性αGB和細小β晶粒,與無碳合金[8]相比,增強了合金的強度,但沒有塑性損失。Zhang等人設計了一種高O、N元素含量的鍛造高強鈦合金,通過熱處理得到αGB薄膜、網狀αWGB和細小αI薄片,實現了極高強度和優異塑性的匹配。Li等人對Ti-4.5Al-6.5Mo-2Cr-2.6Nb-2Zr-2Sn-1V合金進行固溶時效處理,得到了強度塑性匹配良好的多尺度網狀籃織組織。學者們通過多種手段獲得了高強鈦合金的各種顯微組織,以實現良好的強塑性匹配,但對α析出行為的深入表征和相關機制的揭示尚不為所知,增材制造合金與鍛造合金的時效析出差異尚不清楚。這對于深入認識高強鈦合金微觀組織形成機理,有效調控微觀組織,開發新型顯微組織具有重要意義。

一方面,目前對增材鈦合金中α形成機理的研究主要集中在Ti-6Al-4V等α+β合金上。對變異選擇的分析為深入了解這一機制提供了有效途徑。總的來說,在單個β晶粒中形成的12種α變異體具有一定的晶體取向,考慮到它們之間的空間關系,它們的邊界可分為5種類型。理論上認為各變異的概率相等,將某一特定變異或變異邊界的分數與理論值的偏差定義為變異選擇。Haghdadi等人報道了五種類型的邊界在不同微觀結構中與理論值的比例。Lu等人發現,4型和2型邊界分別傾向于在柱狀和等軸晶中形成。DeMott等人分析了α板條的分支和碰撞,闡明了籃織結構、針狀結構和層狀結構的變異選擇行為。另一方面,對高強度鈦合金α變異體的研究主要集中在的鑄造和鍛造制備的合金上。研究結果為填補增材制造高強鈦合金老化性能的空白提供了參考和指導。

對于形變高強度鈦合金的時效組織,除了經典的雙峰組織外,還報道了綜合力學性能優異的籃狀組織,這有利于分析合金在兩種不同制備方法下的時效析出行為。TB18 (Ti-4.2Al-5V-5Cr-5Mo-1Nb)是近年來開發的超高強度鈦合金,極限強度可達1350?MPa。由于超高強度,該合金的強度-塑性權衡更為突出。與Ti-5553和Ti-17等典型高強度鈦合金相比,Al含量較低,重β穩定元素含量較高,時效速度較慢,有利于觀察時效行為。在先前的研究中發現,經過相同熱處理后,LDEDed TB18合金的強度與變形合金相同,但塑性卻遠低于變形合金,這可能與α條的尺寸和形貌有關。兩種合金的時效動力學行為也存在差異。這是一個有趣的現象,對于深入了解和有效控制增材制造高強度鈦合金的顯微組織以獲得目標性能至關重要。

本文旨在揭示LDEDed TB18合金微觀組織的形成機理。同時對變形TB18合金進行了對比研究。仔細研究了兩種合金在時效過程中的析出行為。為了揭示不同組織的形成機理,對固溶處理合金進行了深入表征和分析。研究結果可為增材制造超高強度鈦合金的組織調控和性能提高提供指導。

相關研究成果以“Abnormal aging behaviors induced by high-density dislocations for an ultra-high-strength titanium alloy prepared by laser-directed energy deposition”發表在Additive Manufacturing上。

鏈接:https://www.sciencedirect.com/science/article/abs/pii/S2214860424006055

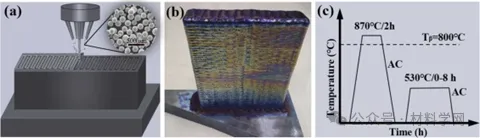

圖1所示。(a) led工藝示意圖;(b)堆積的大塊;(c)不同時效時間的熱處理制度示意圖。

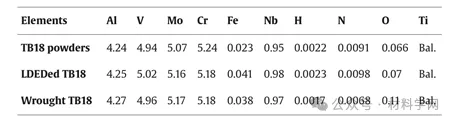

表1。TB18粉末、LDEDed和鍛件的化學成分。

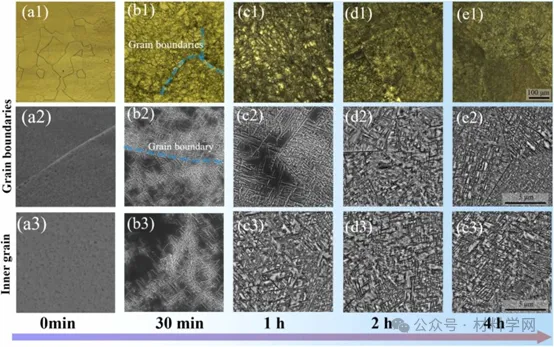

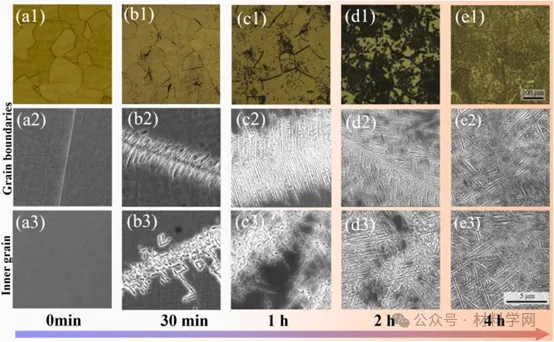

圖2所示。分別(a) ~ (f) 0 min、30 min、1 h、2 h和4 h時效后,LDEDed TB18合金的OM和SEM圖像顯示了其顯微組織。

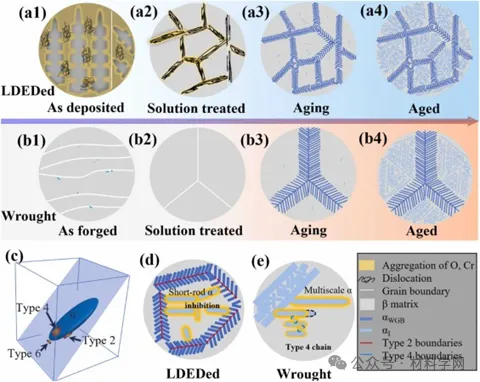

圖3所示。(a) ~ (f)分別時效0 min、30 min、1 h、2 h和4 h后的變形TB18合金的OM和SEM圖像。

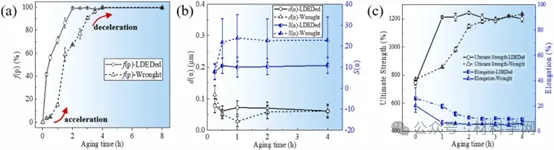

圖4所示。LDEDed和變形TB18合金的顯微組織特征和力學性能統計結果:(a) OM圖像中析出區體積分數;(b) α條寬度d(α)和縱橫比S(α);(c)室溫拉伸試驗的機械性能。

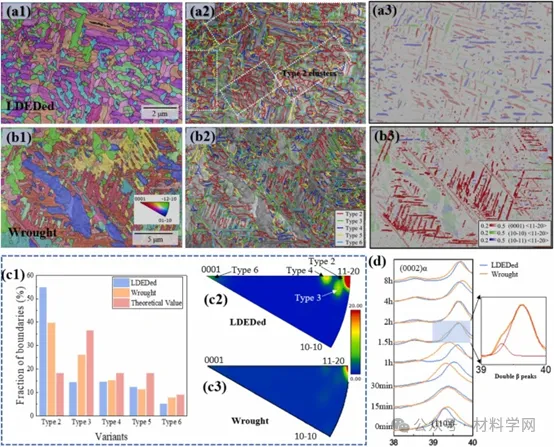

圖5所示。時效合金的變異選擇:用錯誤取向邊界疊加的波段對比圖顯示了LDEDed((a1)和(a2))和鍛造((b1)和(b2))合金的變異選擇和相應的IPF圖;(a3) - (c3)兩種合金拉伸方向垂直于篩網的施密德系數;(c1)兩種合金五種不同邊界長度百分比的統計;(c2)-(c3) (c1)中α變異體在5-68°處的錯取向軸;(d) LDEDed和變形合金不同時效時間的XRD譜圖,放大窗口顯示變形合金時效1.5 h的雙峰擬合。

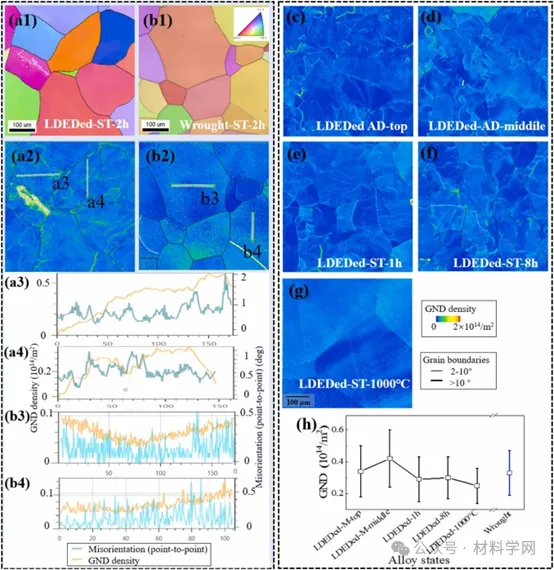

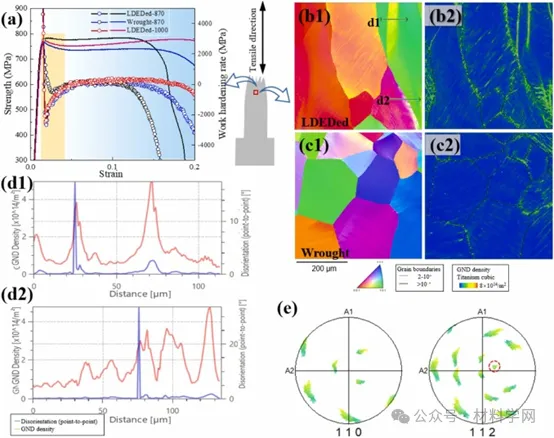

圖6所示。LDEDed(a1-a2)和變形(b1-b2)合金的逆極圖和幾何必要位錯(GND)圖(a3)-(b4)沿a3、a4、b3、b4線的GND值和點對點失向角;沉積體頂部(c)和中部(d)合金的GND圖,在870℃固溶處理1小時(e), 8小時(f)和1000℃固溶處理2小時(g);(h)不同合金狀態下gds的平均值。

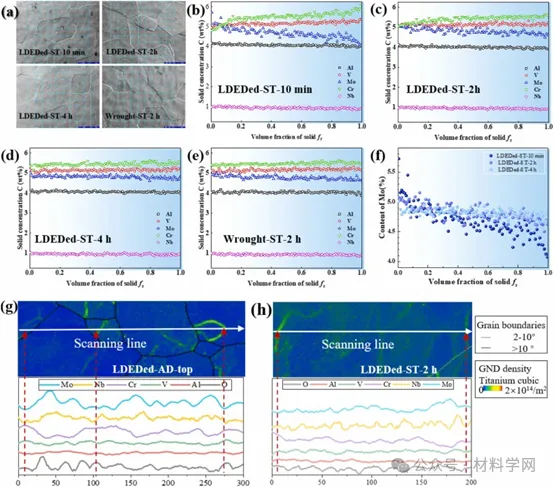

圖7所示。顯示EPMA點位置的SEM圖(a);通過WIRS方法處理的EPMA數據顯示了合金的微觀偏析:LDEDed合金分別固溶處理10 min (b)、2 h (c)和4 h (e),鍛造合金固溶處理2 h (e);LDEDed樣品中Mo元素數據(f);EPMA的線掃描結果顯示了LDEDed合金在沉積(g)和固溶處理2h (h)時的元素分布。

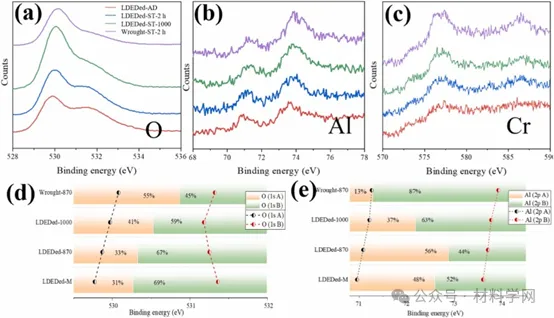

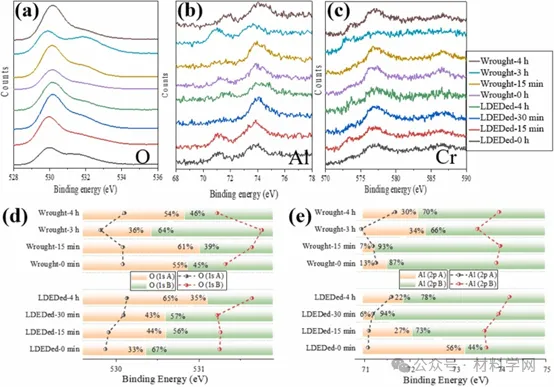

圖8所示。不同狀態下ldeded合金沉積態(lded - ad)、870℃固溶2 h (lded - st -870)和1000℃固溶2 h (lded - st -1000)和變形態(wroughd - st -870)的XPS結果分別為:(a)-(c) O、Al和Cr;(d)通過峰分化得到O元素的百分比和峰位置;(e)峰微分法得到Al元素的百分比和峰位置。

圖9所示。固溶處理LDEDed和變形合金的室溫拉伸性能和顯微組織:(a)真應力應變曲線和加工硬化曲線;(b)-(c) LDEDEd (b1和b2)和變形(c1和c2)合金拉伸斷口的IPF圖和GND圖;(d1)和(d2)沿(b1)箭頭方向的定向角和GNDs;(e)(b1)中d1線交叉的顆粒點極圖。

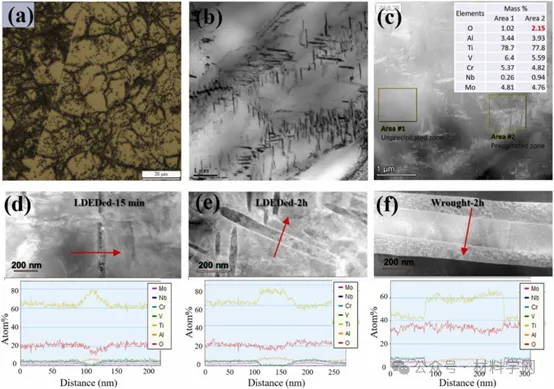

圖10所示。不同時效時間LDEDed合金和變形合金的顯微組織:時效15 min LDEDed合金的OM圖像(a)、亮場TEM圖像(b)和HAADF圖像(c)的EDS結果;LDEDed合金時效15 min (d)、2 h (e)、變形合金時效2 h (f)的EDS線掃描。

圖11所示。LDEDed和變形合金不同時效時間的XPS結果分別標記為(a)-(c) O、Al和Cr;(d)通過峰分化得到O元素的百分比和峰位置;(e)峰微分法得到Al元素的百分比和峰位置。

圖12所示。LDEDed(a1-a4)和變形(b1-b4)合金從制備到固溶和時效狀態的組織演變示意圖;(c)新成核α在現存α板條上的取向關系和位置;(d)-(e) LDEDed和變形合金中不同α形態的形成示意圖。

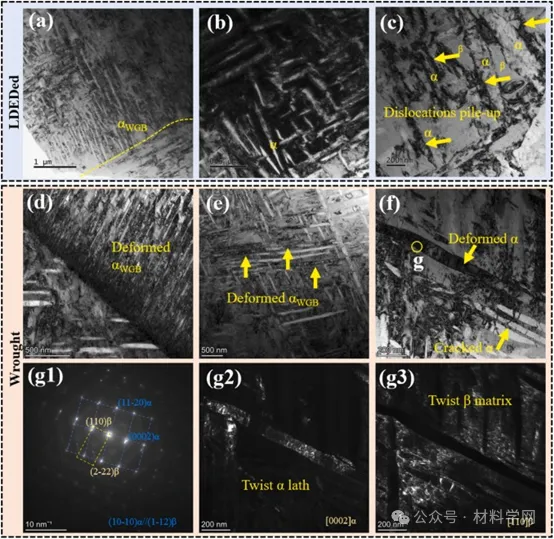

圖13所示。拉伸試樣的TEM圖像:(a) ~ (c) LDEDed合金的αWGB (a)和αI(b,c)位錯;(d)-(f)變形合金αWGB (d)和αI(e,f)位錯的亮場圖像;(g1)f中標記為g的圓的SEAD模式;(g2) - (g3)分別來自[0002)]α和[110]β在g1中的暗場圖像。

本文詳細研究了LDEDed和變形TB18合金的顯微組織、力學性能和時效行為的差異,并通過固溶處理和時效合金的表征揭示了其機理。主要結論是:

(1)LDEDed TB18合金時效過程中α的析出動力學比變形合金快1 ~ 2 h。在析出過程中,LDEDed合金中主要形成尺寸為10 ~ 20 μm的網狀結構,隨著析出的深入,孔隙內的區域逐漸致密化。在變形合金中,首先在晶界處析出,隨后形成長αWGB。鏈式反應最終生成多尺度α條,并逐漸填滿未沉淀區。

(2)兩種合金的α條平均寬度相等,而變形合金的α條具有多尺度和更高的長徑比。LDEDed合金時效1 h后強度達到較高,力學性能變化不大。而變形合金的力學性能隨時效過程逐漸變化。

(3)LDEDed合金含有2型變晶界,與主要析出的細α網狀相對應。變形合金的2型邊界較少,3型和6型邊界較多。變形合金中具有相似施密德因子的α條是孤立的,而變形合金中具有相似施密德因子的α條是片層狀的。

(4)在固溶處理的LDEDed合金中,高密度位錯以亞晶界的形式存在。這些邊界富含Cr和O, Mo含量較低。在沉積早期,由于快速循環加熱和冷卻的劇烈變形和恢復,它們形成于枝晶間區。這種特性在溶液處理中保持,直到在1000℃下加熱2小時。

(5)在LDEDed合金中,α條首先在亞晶界析出,這些α和2型取向的網狀結構共同阻礙了新形成的α條的延伸。隨著時效過程,β基體的組成和晶格畸變逐漸發生變化。在變形合金中,由于有較大的未析出區,初級α條充分生長,細α條填充了大α條之間的空隙。析出區和未析出區β相的晶格分別等于最終態和原始態。

(6)在時效合金的拉伸試驗中,LDEDed合金的位錯在α/β界面處堆積。變形后的合金中,α相和β相均出現位錯,表明兩相的配位變形使合金達到了良好的強度塑性匹配。

綜上所述,兩種合金的不同時效行為主要是由于固溶處理的LDEDed合金的網狀亞晶界。通過優化工藝參數,進一步細化枝晶,減弱熱沖擊,并采用適當的熱處理工藝,可以使LDEDEd高強度鈦合金的顯微組織更有針對性,從而提高其性能。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414