長慶油田集輸系統(tǒng)管道防腐蝕工藝研究

2024-05-13 14:38:06

作者:劉文博 來源: 腐蝕與防護

分享至:

油田集輸系統(tǒng)主要功能是將油田各油井生產(chǎn)的原油和油田氣體進行收集、處理,然后分別輸送至礦場油庫或外輸站和壓氣站。近年來,隨著長慶油田開發(fā)年限的增長和油井采出液綜合含水率的逐年升高,集輸系統(tǒng)出現(xiàn)了嚴重的腐蝕現(xiàn)象,許多管道、閥門、油水處理設(shè)施等多次因腐蝕而穿孔和破損,造成了較大的經(jīng)濟損失。

油田集輸系統(tǒng)的腐蝕主要是CO2、H2S、溶解氧和Cl¯、HCO3¯、Ca2+、Mg2+、Na+、K+等外來腐蝕性離子等引起的。油氣集輸系統(tǒng)中的CO2主要有兩個來源:一是來自蘊藏在地質(zhì)結(jié)構(gòu)豐富的CO2氣體,在石油和天然氣開采時CO2作為伴生氣產(chǎn)出;二是由于CO2多級混相驅(qū)油時,將CO2加壓注入油井與原油混溶,致使原油發(fā)生溶脹,從而降低原油的黏度。

油田集輸系統(tǒng)中的H2S可來自于硫酸鹽的還原、金屬硫化物的氧化、生物體的代謝和降解、高溫高壓下不穩(wěn)定含硫有機物的熱化學(xué)分解以及地層中的巖漿活動等,在酸性油層中,當(dāng)含硫物質(zhì)的熱分解、含有硫酸鹽還原菌的各種流體以及鉆井液熱分解時,都可能釋放出H2S。H2S的存在不僅會造成嚴重的局部腐蝕,還會使管道發(fā)生應(yīng)力腐蝕開裂和氫致開裂。

溶解氧主要來自于油氣田生產(chǎn)的伴生氣,也有可能來自于油田生產(chǎn)過程密封不嚴而滲入的空氣。腐蝕性離子Cl¯、HCO3¯、Ca2+、Mg2+、Na+、K+等來源于地層中的礦物質(zhì)。然而,大多油藏屬于邊水或底水類型,目前我國在油田開發(fā)中普遍采用的注水開發(fā)工藝產(chǎn)出水的存在也是導(dǎo)致腐蝕的不可避免的因素。

為了降低油田集輸管道的腐蝕破壞,提高集輸管道使用壽命,工程上通常采用添加緩蝕劑、選用耐腐蝕管道材料、電化學(xué)保護及管道內(nèi)涂層等工藝和方法降低集輸管道的腐蝕速率。而涂層技術(shù)因其具有成本低,使用方便,對油田生產(chǎn)影響相對比較小等優(yōu)點,在國內(nèi)外油田防腐蝕工藝中得到廣泛應(yīng)用。然而,由于油田地質(zhì)條件的復(fù)雜性和多變性,油田集輸系統(tǒng)防腐蝕工藝也不盡相同,需要結(jié)合油田具體地質(zhì)條件制定防腐蝕工藝。

長慶油田集輸系統(tǒng)主要腐蝕機理是由Ca2+、Mg2+等結(jié)垢性離子沉淀所引起的垢下腐蝕,以及CO2和H2S水解所形成的CO2腐蝕和H2S腐蝕。長慶油田第十一采油廠的技術(shù)人員針對前期長慶油田集輸系統(tǒng)腐蝕機理研究結(jié)果,采用國內(nèi)外普遍使用的最新涂層材料,通過掛片浸泡試驗方法,針對長慶油田地質(zhì)條件的集輸系統(tǒng)開展防腐蝕工藝研究,以期獲得長慶油田集輸系統(tǒng)的最佳防腐蝕工藝。

采用浸漬試驗方法進行防腐蝕工藝研究,試驗材料為集輸系統(tǒng)管線用Q345鋼,掛片尺寸為75 mm×25 mm×5 mm,試驗溶液為從長慶油田集輸系統(tǒng)采出水管道中提取的水樣,溶液pH為7.4,水型為CaCl2。

試驗分為5組,每組2片掛片,掛片表面分別進行陶瓷內(nèi)襯防腐蝕層、HCC纖維增強復(fù)合材料防腐蝕層、環(huán)氧樹脂玻璃鋼防腐蝕層和環(huán)氧富鋅涂料防腐蝕層處理,另外選擇一組空白掛片(無任何涂料)進行防腐蝕對比。

待掛片表面涂層充分干透后浸入磨口瓶中的水樣中,如圖1所示,1/3鋼片露出水面,然后蓋上蓋子密封,試驗溫度為室溫,在浸泡30天后取出掛片進行試驗分析。

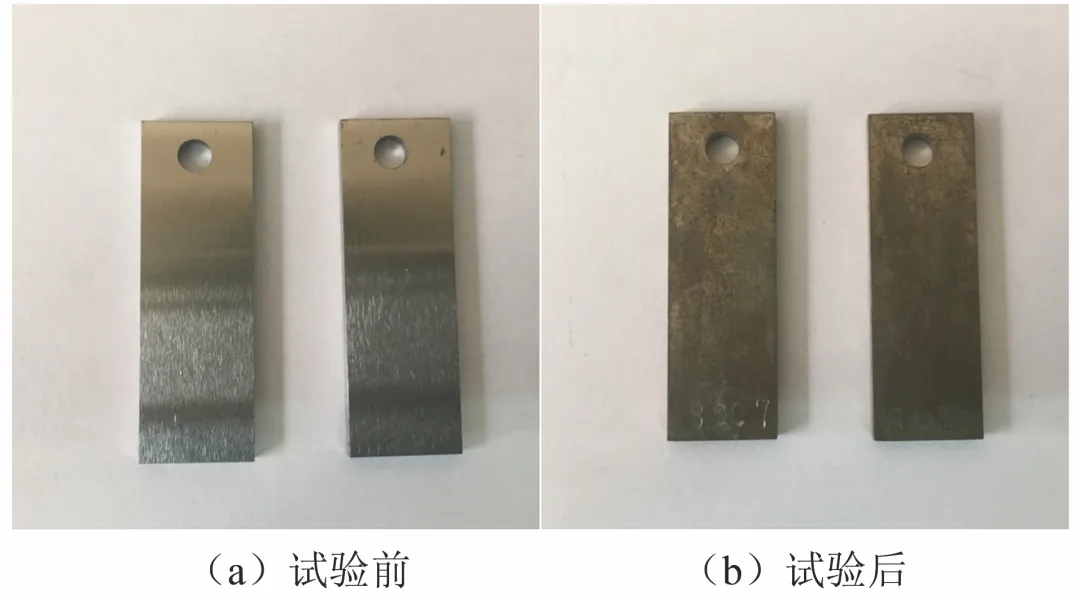

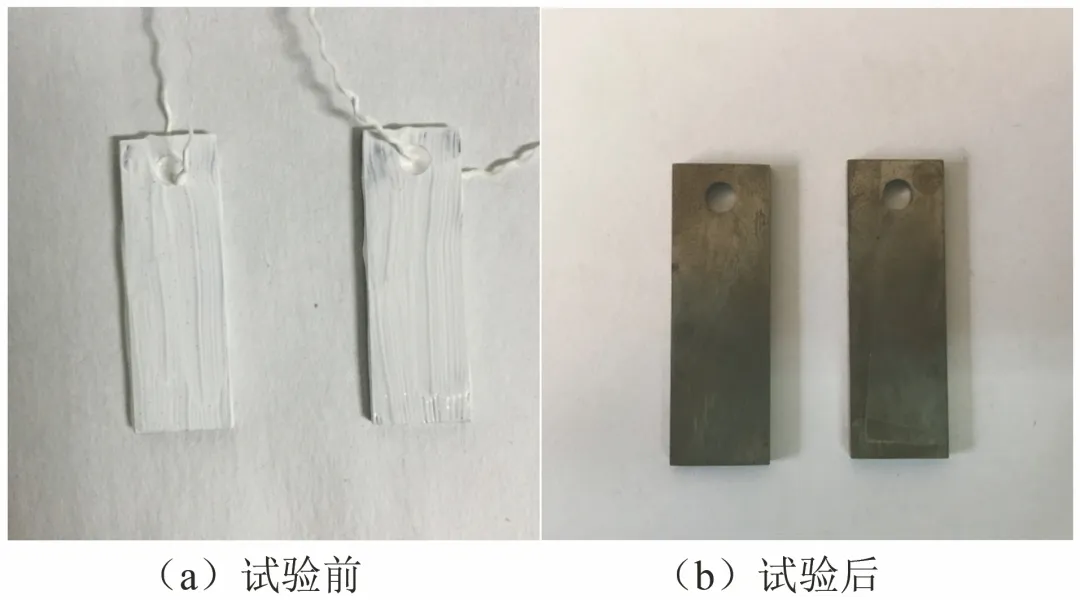

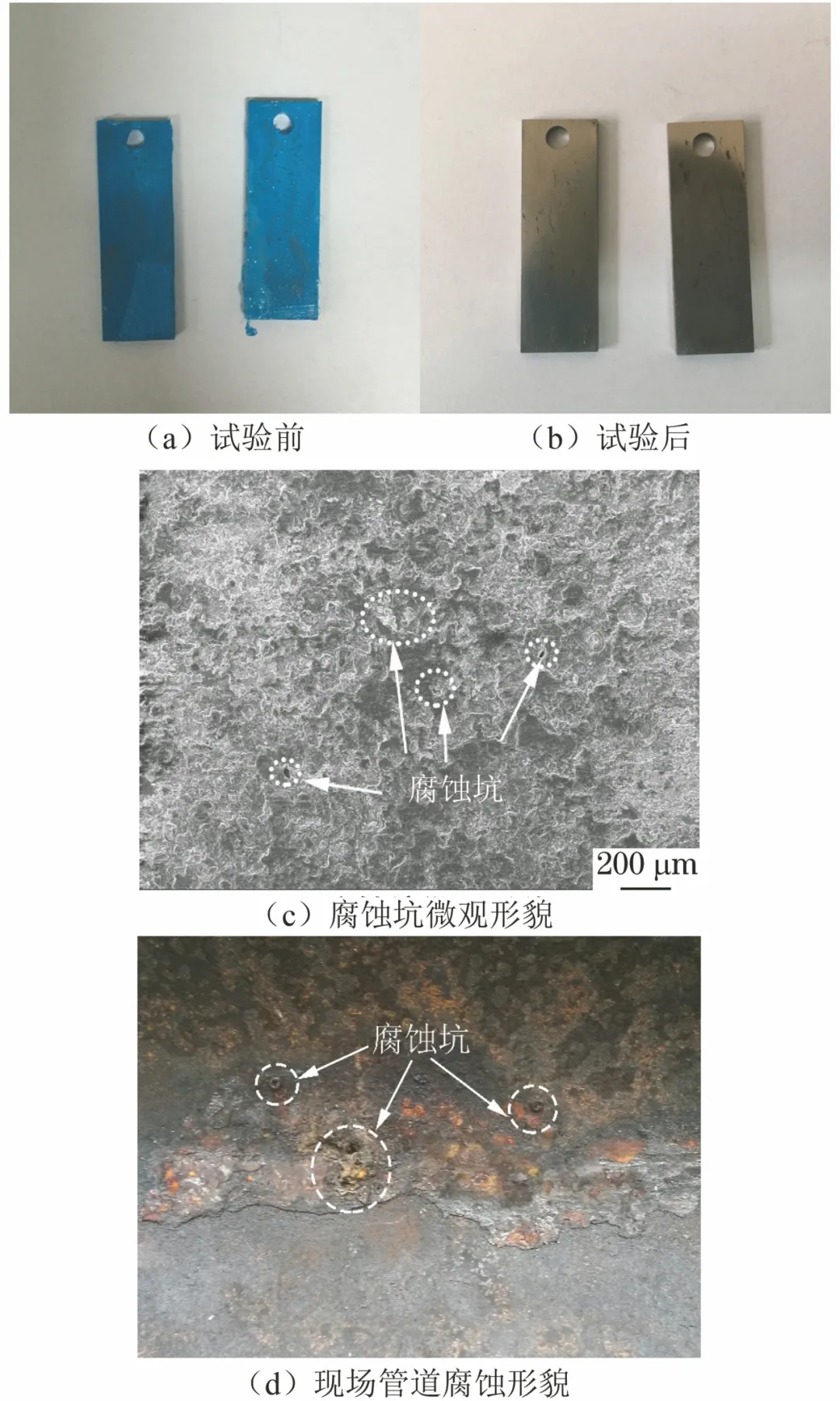

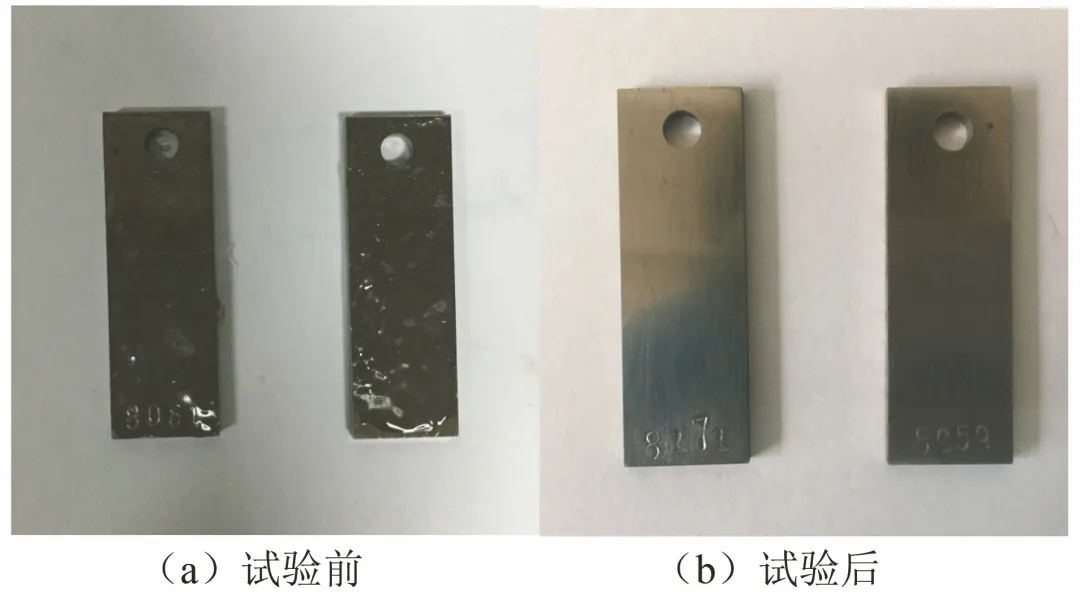

對掛片進行宏觀檢查,然后利用ZEISS EVO18型掃描電子顯微鏡進行腐蝕層形貌分析,如圖2~6所示,可見空白掛片在試驗過程中發(fā)生了嚴重的腐蝕,表面覆蓋一層黃褐色腐蝕產(chǎn)物;陶瓷涂層掛片表面腐蝕層雖然較為均勻,但是防腐蝕效果一般,掛片表面有輕微的均勻腐蝕;環(huán)氧樹脂涂層掛片和環(huán)氧富鋅涂層掛片表面在試驗前后幾乎沒有變化,說明這兩種涂層具有明顯的防腐蝕作用;HCC涂層掛片在腐蝕前后表面變化不大,僅局部發(fā)生點蝕現(xiàn)象,表明HCC涂層具有較好的防腐蝕性能。圖4(c)為腐蝕坑的SEM形貌,放大倍數(shù)觀察發(fā)現(xiàn),掛片表面腐蝕孔洞清晰可見,與現(xiàn)場取回的HCC涂層管道內(nèi)表面形貌較為接近,現(xiàn)場HCC纖維增強復(fù)合材料涂層管內(nèi)壁存在大量的點蝕坑,見圖4(d),原因可能是HCC涂層不均勻,導(dǎo)致管道內(nèi)表面涂層較薄或者沒有涂層的區(qū)域被腐蝕,出現(xiàn)點蝕現(xiàn)象。

圖4 HCC涂層掛片在浸泡試驗前后的宏觀形貌、腐蝕坑微觀形貌及現(xiàn)場管道腐蝕形貌

圖5 環(huán)氧樹脂涂層掛片在浸泡試驗前后的宏觀形貌

圖6 環(huán)氧富鋅涂層掛片在浸泡試驗前后的宏觀形貌

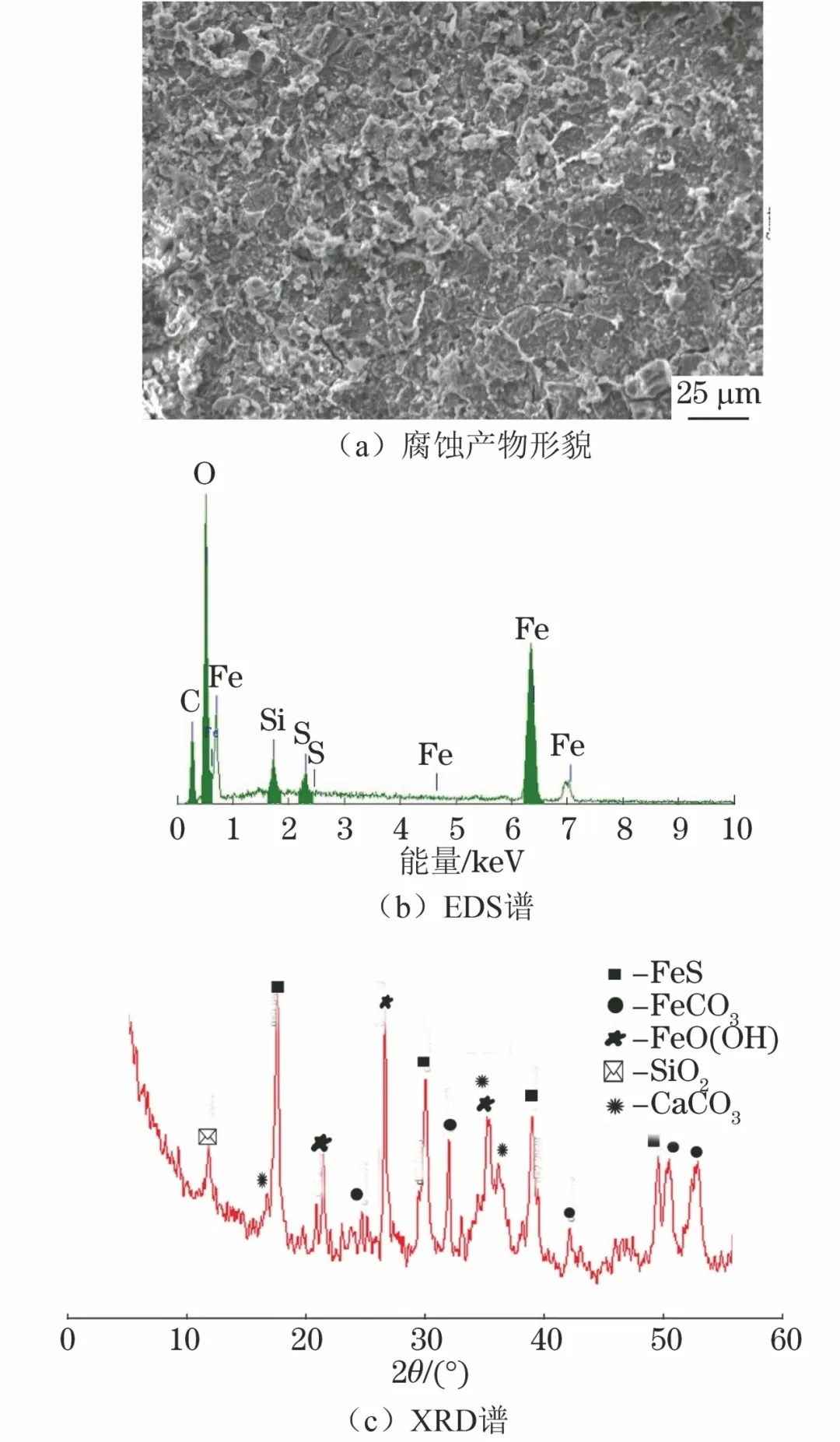

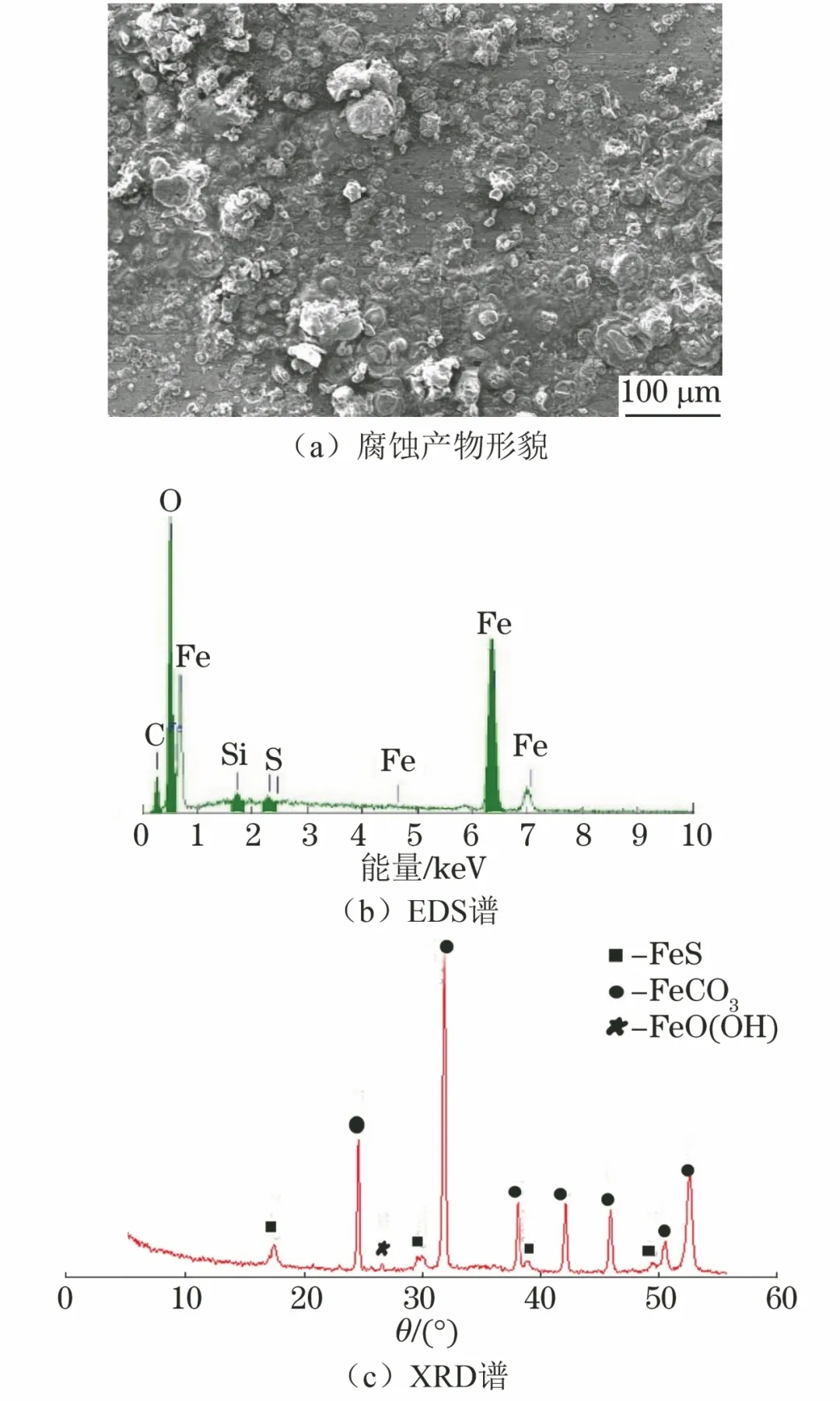

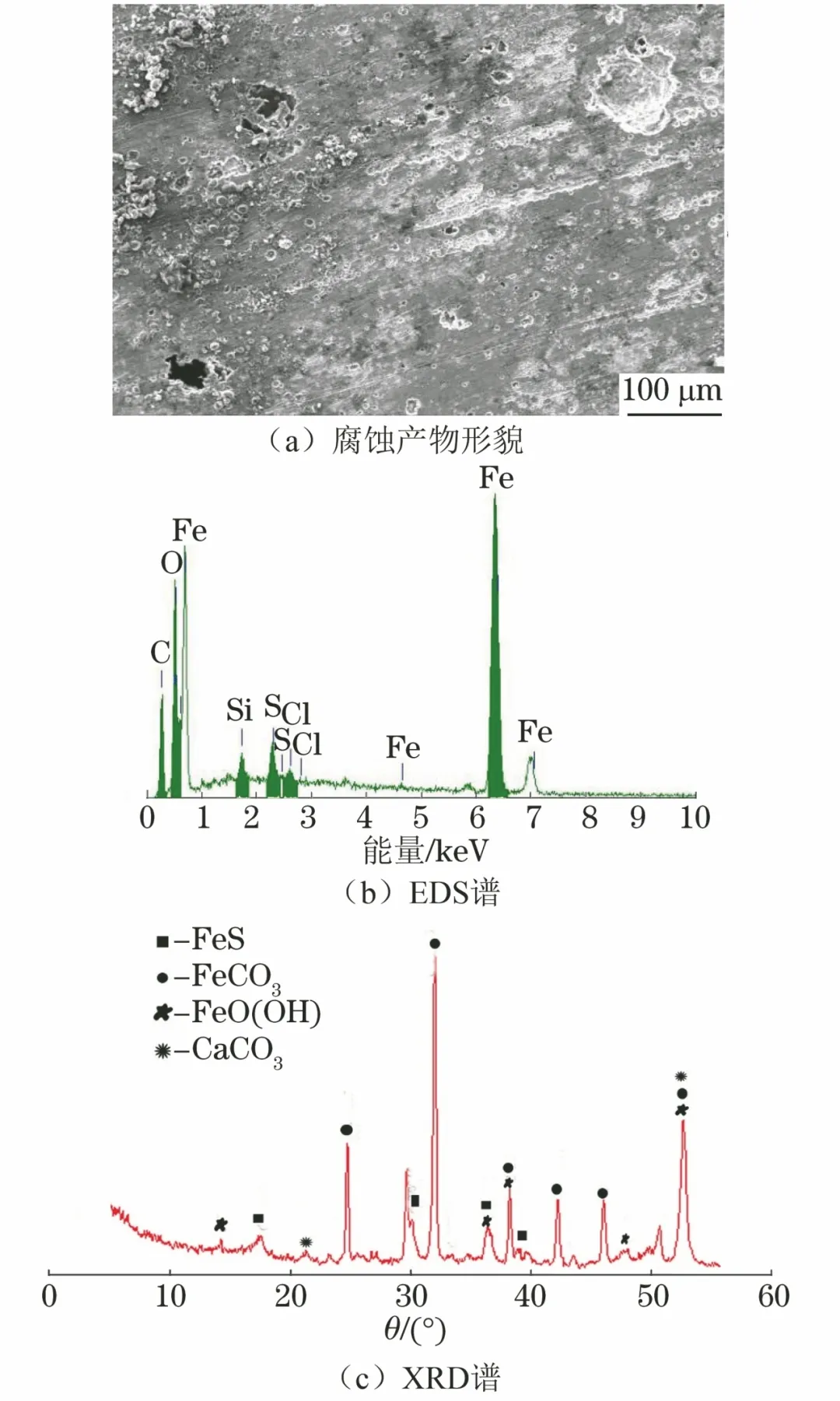

為了分析陶瓷涂層和HCC纖維增強復(fù)合材料涂層防腐蝕失效原因,選取空白掛片、陶瓷涂層掛片和HCC涂層掛片進行SEM和XRD分析,結(jié)果如圖7~9所示。

圖7 空白掛片在試驗后表面腐蝕產(chǎn)物的形貌、EDS譜及XRD譜

圖8 陶瓷涂層掛片在試驗后表面腐蝕產(chǎn)物的形貌、EDS譜及XRD譜

圖9 HCC涂層掛片在試驗后表面腐蝕產(chǎn)物的形貌、EDS譜及XRD譜

由圖7可見:空白掛片表面存在一層較為均勻的腐蝕產(chǎn)物,EDS分析表明腐蝕產(chǎn)物的主要成分為C、O、S、Fe元素,相應(yīng)的XRD分析表明腐蝕產(chǎn)物由FeO(OH)、FeCO3、FeS、CaCO3和SiO2組成,SEM和XRD分析結(jié)果一致。

由圖8可見:陶瓷涂層掛片腐蝕后的形貌較為均勻,也產(chǎn)生了嚴重的腐蝕,掛片表面產(chǎn)生了一些腐蝕鼓泡和較厚的腐蝕產(chǎn)物,EDS和XRD分析表明,陶瓷涂層表面腐蝕產(chǎn)物主要為FeO(OH)、FeCO3、和FeS。

由圖9可見:腐蝕后HCC涂層掛片表面存在大量的點蝕坑,較大的點蝕坑已經(jīng)穿透HCC涂層深入到掛片基體;EDS和XRD腐蝕產(chǎn)物分析表明,HCC涂層表面的腐蝕產(chǎn)物主要為FeO(OH)、FeCO3、CaCO3和FeS。3種掛片表面的主要腐蝕產(chǎn)物均為FeO(OH)、FeCO3和FeS,而在掛片表面還檢測到少量的CaCO3和SiO2,應(yīng)為水樣中固體物附著在掛片表面所致。

在長慶油田集輸系統(tǒng)水樣中,存在高濃度的Ca+、Mg+、Na+陽離子和HCO3¯、SO42-、Cl¯陰離子,以及溶解了較高濃度的H2S、CO2、O2氣體,高濃度離子的存在使溶液的導(dǎo)電率增加,從電化學(xué)腐蝕的角度分析,這將減小介質(zhì)的極化阻抗,從而使腐蝕加劇。當(dāng)CO2和H2S氣體溶于水時,水中的CO2與水反應(yīng)生成弱解離酸,水樣中的HCO3¯¯濃度增加,溶解后形成弱酸環(huán)境,溶液的pH減小,導(dǎo)致腐蝕速率增大。在常溫下,鐵和CO2、H+之間腐蝕的最終產(chǎn)物是FeCO3和H2。此外,H2S溶于水后形成弱酸,其影響比CO2嚴重。H2S溶于水能立即電離呈酸性,釋放出的H+是強去極化劑,易在陰極奪取電子,促進陽極發(fā)生溶解反應(yīng)生成FeS。而在含有氧氣的溶液中,在電極表面發(fā)生氧化還原反應(yīng),氧氣的還原反應(yīng)實質(zhì)是陰極的吸氧腐蝕,其腐蝕產(chǎn)物為FeO(OH)。

由于空白掛片、陶瓷涂層掛片及HCC涂層掛片在腐蝕性溶液中均發(fā)生了不同程度的CO2腐蝕、H2S誘發(fā)的硫化物腐蝕和氧腐蝕,因此掛片表面形成FeO(OH)、FeCO3和FeS等腐蝕產(chǎn)物。因此,空白掛片、陶瓷涂層掛片、HCC涂層掛片的腐蝕失效是上述3種腐蝕共同作用的結(jié)果。

(1) 環(huán)氧樹脂玻璃鋼涂層和環(huán)氧富鋅涂料涂層掛片表面在試驗前后幾乎沒有變化,對長慶油田集輸系統(tǒng)水樣具有較好的防腐蝕性能,而空白掛片、HCC纖維增強復(fù)合材料涂層和陶瓷涂層掛片發(fā)生了較為嚴重的腐蝕,腐蝕機理主要是水中的CO2引起的CO2腐蝕、H2S引起的硫化物腐蝕以及溶解氧引起的氧腐蝕。

(2) 根據(jù)浸泡試驗結(jié)果,建議長慶油田集輸系統(tǒng)管線采用環(huán)氧樹脂玻璃鋼涂層或環(huán)氧富鋅涂料涂層進行內(nèi)防腐蝕,不宜采用HCC纖維增強復(fù)合材料涂層和陶瓷涂層作為集輸管線的內(nèi)防腐涂層。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。