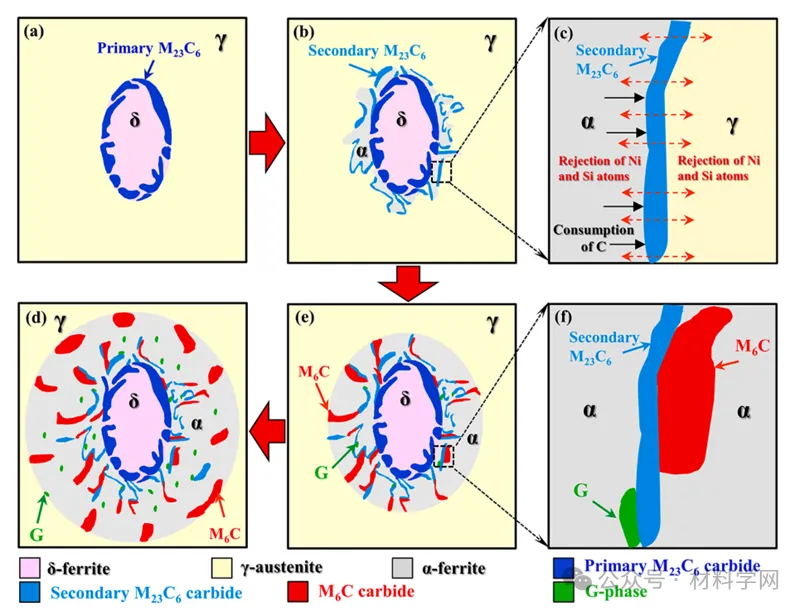

導讀:本文研究了Si改性奧氏體不銹鋼在550?C時效至3000 h時,鄰近δ-鐵素體的奧氏體分解行為及其對沖擊韌性的影響。熱時效過程中,鄰近δ-鐵素體的奧氏體分解順序如下:(1)發生γ→M23C6+α轉變。M23C6次生碳化物的優先形成不僅將Si原子排斥到周圍的奧氏體中,而且產生了一個貧c區。(2) M23C6次生碳化物的生長導致Ni和Si原子不斷被排斥在M23C6/γ和M23C6/α界面中,Ni和Si之間強烈的相互吸引作用為M6C碳化物和g相的形核提供了化學驅動力。(3)隨著時效時間的延長,分解奧氏體邊界的低C、高Ni、高Si濃度會促進M6C碳化物的優先析出,而M23C6碳化物的優先析出。在沖擊變形過程中,次生M23C6與α-鐵素體之間由于應變不相容而產生微裂紋,導致沖擊韌性略有下降。

AISI 300系列奧氏體不銹鋼因其優異的力學性能和良好的成形性,被廣泛用作輕水反應堆和第四代核反應堆的結構材料。為了提高在液態金屬、超臨界水或熔鹽等惡劣環境下的耐腐蝕性,硅改性奧氏體不銹鋼被開發出來,因為添加硅可以促進氧化保護膜的形成。由于Si是一種強鐵素體穩定元素,因此Si的加入會使奧氏體合金不穩定,導致δ-鐵素體形成的高傾向性。在大型工業坯料中,由于凝固時間的延長,δ-鐵素體的形成是不可避免的冷卻速度慢。研究發現較長的凝固時間促進了元素的偏析程度,較低的冷卻速度增加了凝固反應的時間,導致180 mm厚AISI 316連鑄板坯中δ-鐵素體的數量明顯增加。此外,Si是負偏析元素,比Cr和Mo具有更高的偏析。

在奧氏體不銹鋼中加入Si不僅改變了δ-鐵素體的數量,而且改變了δ-鐵素體的化學組成。由于Si表現出比Cr更強的鐵氧體穩定能力,現有的δ-鐵氧體分解機制可能不適用于富Si的δ-鐵氧體。迄今為止,Si的加入對δ-鐵氧體分解機理的影響尚不清楚。特別地,我們發現Si改性Fe-Cr-Ni奧氏體不銹鋼在熱時效過程中不發生δ-鐵素體分解。相反,在δ-鐵素體附近發現了獨特的奧氏體分解機制,這與傳統的δ-鐵素體分解機制形成了顯著的對比。

中國科學院大學陳勝虎團隊制備了一種Si改性Fe-Cr-Ni奧氏體不銹鋼,研究了鑄態下δ-鐵素體的形成機理。在此基礎上,對含有δ-鐵素體的鑄態試樣進行550℃的熱時效處理,以揭示δ-鐵素體附近奧氏體分解的機理及其對力學性能的影響。同時,比較了Si改性鋼與304奧氏體不銹鋼在相同時效時間后的δ-鐵素體相關分解行為。

相關研究成果以“Austenite decomposition behavior adjacent to δ-ferrite in a Si-modified Fe-Cr-Ni austenitic stainless steel during thermal aging at 550 °C”發表在Acta Materialia上

鏈接:https://www.sciencedirect.com/science/article/pii/S1359645424003008?via%3Dihub

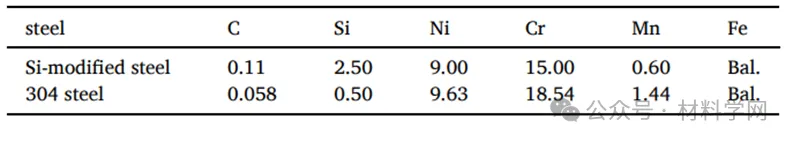

表1Si改性和304奧氏體不銹鋼wt.%的化學成分。

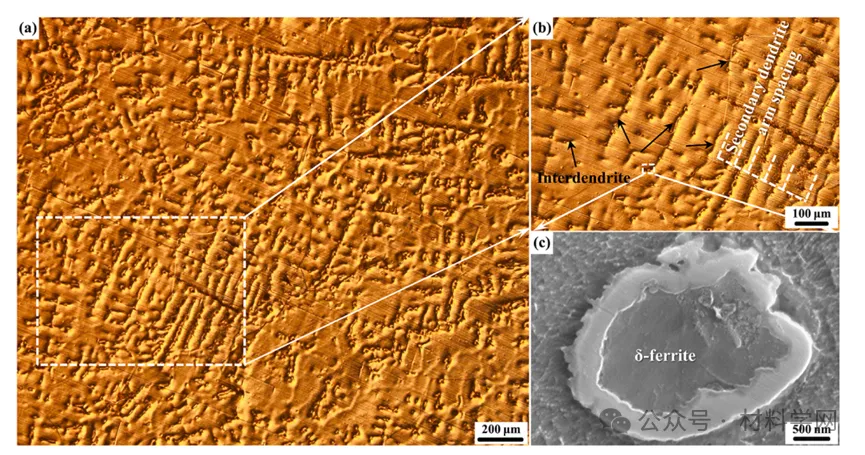

圖1(a, b)鑄態Si改性鋼的OM和(c) SEM圖像。

(a)偏振光下的低倍率和(b)高倍率彩色OM圖像。

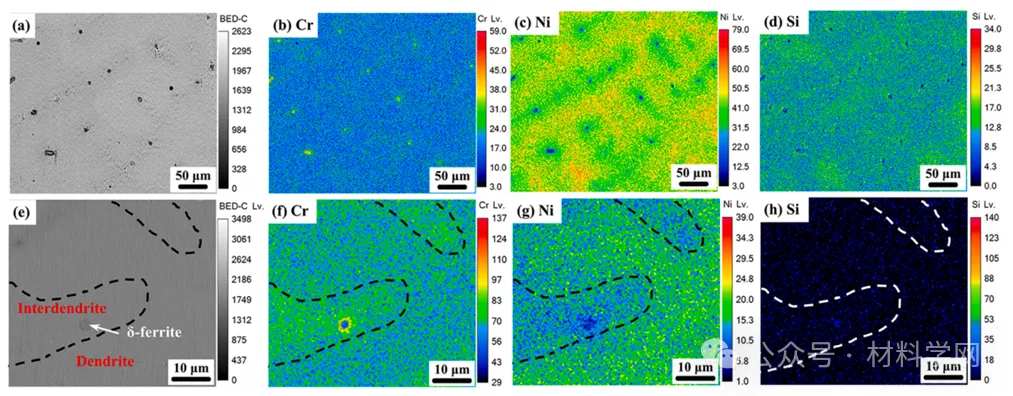

圖2(a-d)低倍率和(e-h)高倍率鑄態Si改性鋼枝晶組織的EPMA顯微圖。

(a, e)背散射電子(BSE)圖像,(b-d, f-h) Cr, Ni和Si元素分布圖。

EPMA進一步觀察了樹突核之間和樹突間的元素分布,如圖2所示。OM顯微圖(圖1b)和低倍率EPMA顯微圖(圖2a)的綜合結果顯示,Cr和Si向枝晶間區域偏析,而Ni富集于枝晶核心區域(圖2a-d)。可以看出,δ-鐵氧體形成于Cr濃度最高的區域。高倍EPMA顯微圖清楚地顯示,δ-鐵氧體在樹枝晶間區域形成(圖2e-h)。在δ鐵氧體中觀察到Ni的嚴重耗損和Si的明顯富集(圖2g和h)。此外,與δ鐵氧體內部相比,δ鐵氧體周圍區域觀察到明顯的Cr富集(圖2f)。

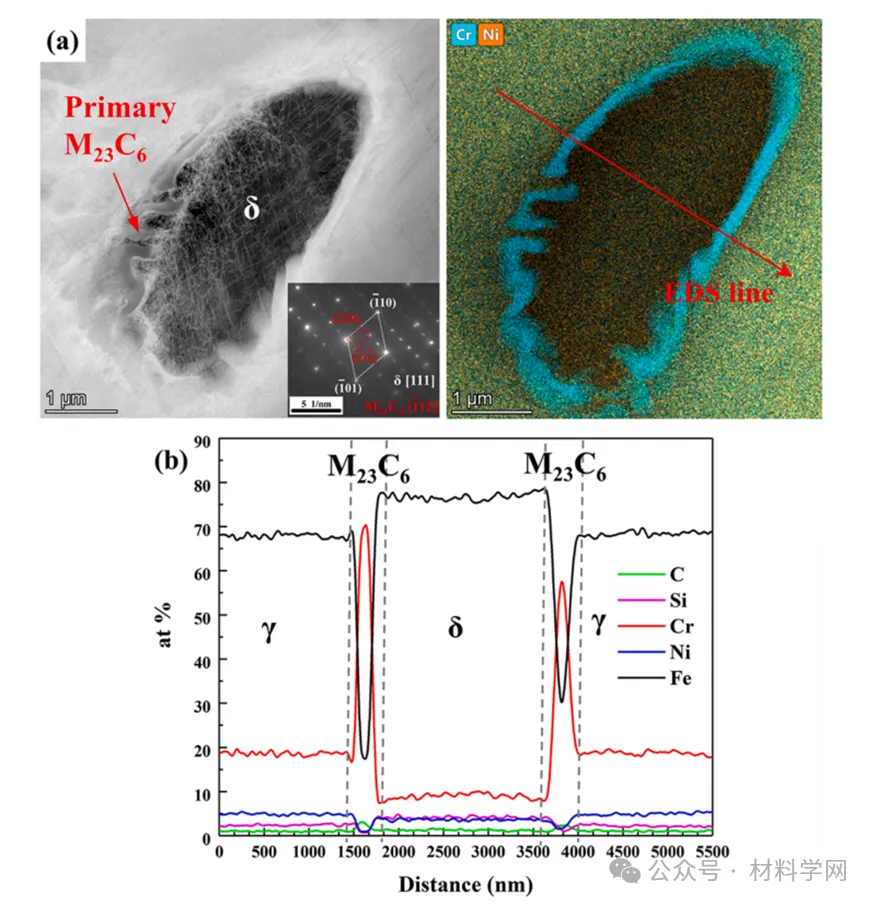

圖3鑄態試樣中δ-鐵素體的TEM圖像及化學分析。

(a)HAADF圖像和相應的Cr和Ni組合的EDS元素映射,所示為δ-鐵氧體和初生碳化物M23C6對應的選定電子衍射(SAED)圖。

(b)δ-鐵素體和奧氏體的EDS線掃描。

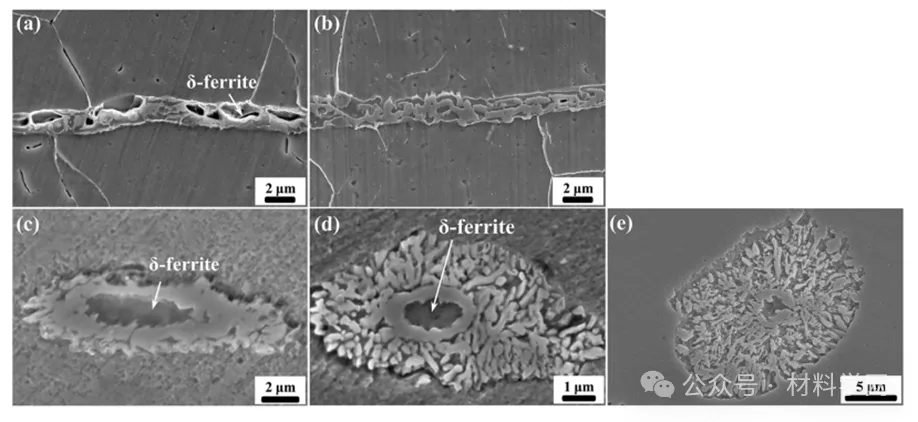

圖4(a, b) 304和(C -e)Si改性Fe-Cr-Ni奧氏體不銹鋼在550?C時效

(a, C), (b, d) 500 h, (e) 3000 h后的SEM圖像。

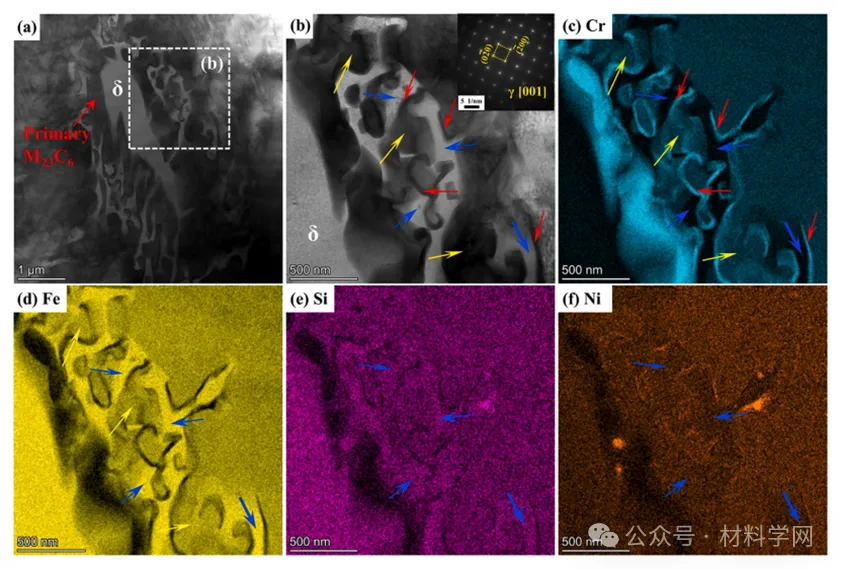

圖5(a, b) Si改性鋼時效50 h后分解奧氏體的TEM亮場(BF)圖和(c-f)對應的EDS元素圖。

(b)中的插圖顯示了相應的殘余奧氏體的SAED模式。

圖5為Si改性鋼時效50 h后,鄰近δ-鐵素體的分解奧氏體TEM顯微組織。圖5(a)的亮場(BF)圖像顯示,δ-鐵氧體周圍仍然存在M23C6碳化物,δ-鐵氧體沒有發生分解。(a)偏振光下的低倍率和(b)高倍率彩色OM圖像。采用Cr、Fe、Si和Ni的元素映射,試圖利用元素劃分來區分新形成的產物(圖5b-f)。通過SAED分析(見圖5b),可以確認在分解區域中仍然存在黃色箭頭所示的殘余奧氏體。Cr和Fe的EDS元素映射也表明,殘余奧氏體和未分解奧氏體中存在相同的濃度水平。此外,在分解的奧氏體區域,富Cr相和富Fe相共存。Crrich相呈現出精細的棒狀形態,如圖5(c)中的紅色箭頭所示。

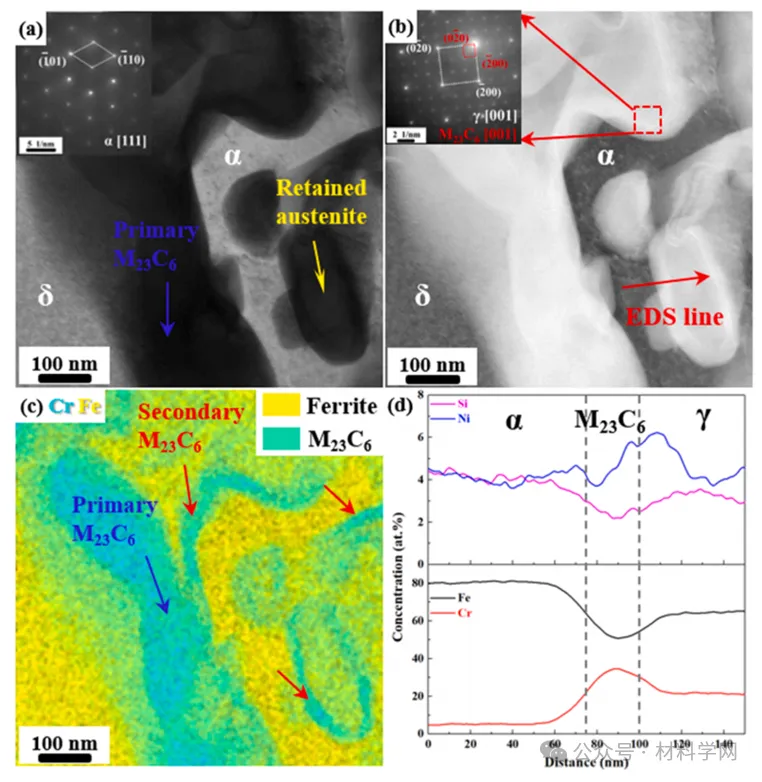

圖6時效50 h后Si改性鋼δ-鐵素體附近分解組織的TEM圖像

(a) BF圖像,(b) HAADF圖像,(c) Fe和Cr相對應的EDS元素映射圖,

(d) α-鐵素體、次生M23C6碳化物和殘余奧氏體的EDS線掃描圖。

(a)和(b)分別顯示了α-鐵氧體和M23C6碳化物的SAED模式。藍色箭頭表示初級M23C6碳化物,紅色箭頭表示次生M23C6碳化物。

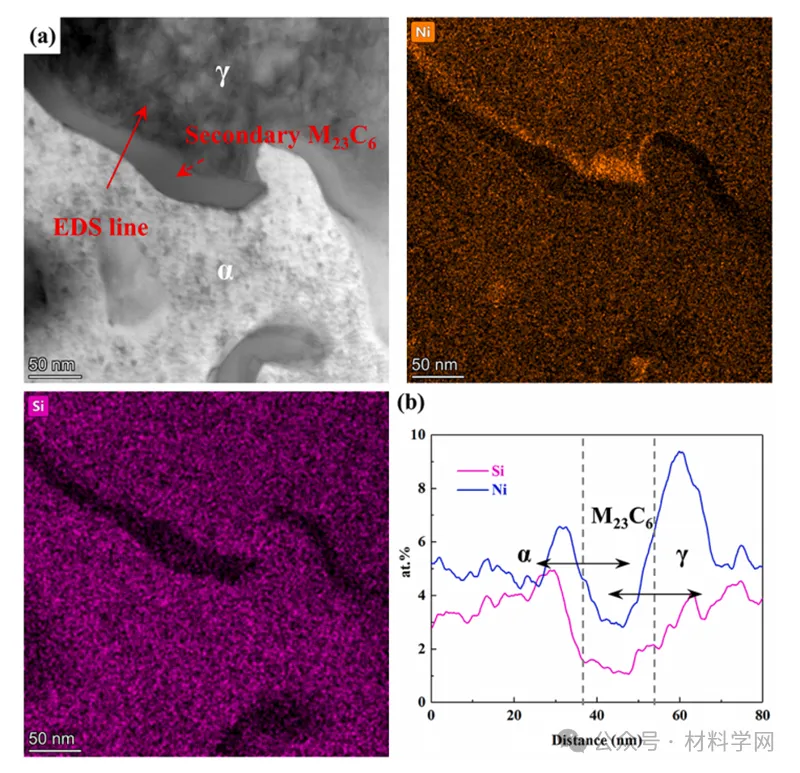

圖7時效50 h后Si改性鋼中分解奧氏體推進邊界的TEM圖像和化學分析。

(a) BF圖像和相應的Ni、Si映射,(b) α-鐵素體、M23C6次生碳化物和奧氏體的EDS線掃描。

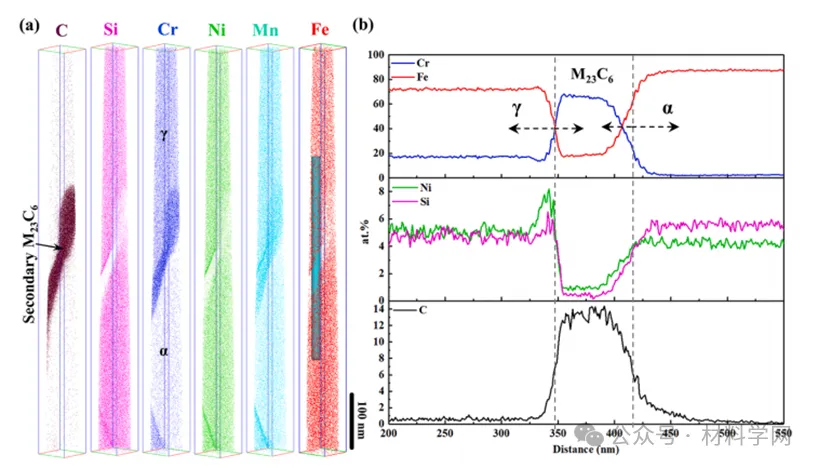

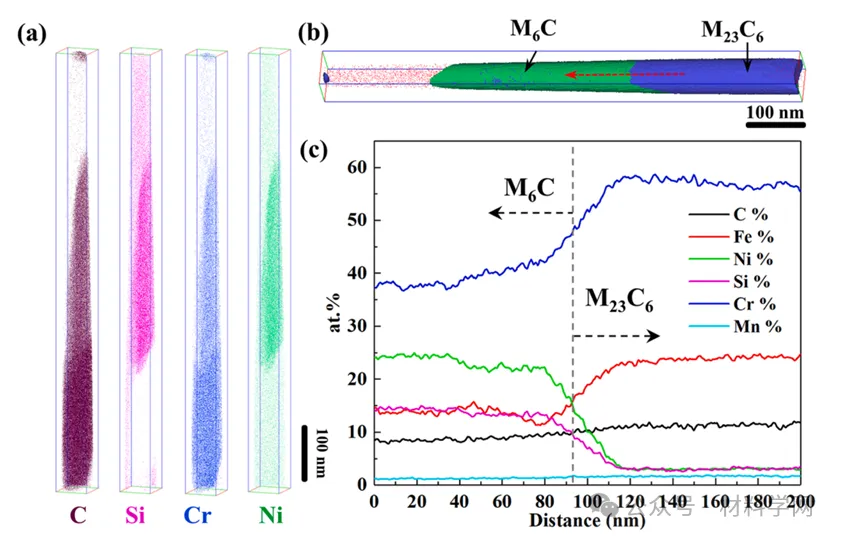

圖8時效50 h后Si改性鋼中奧氏體、次生M23C6碳化物和α-鐵素體的APT分析。

(a) C、Si、Ni、Cr、Mn和Fe原子映射,

(b)選定元素在奧氏體、次生M23C6碳化物和α-鐵素體中的相應1D濃度分布圖。

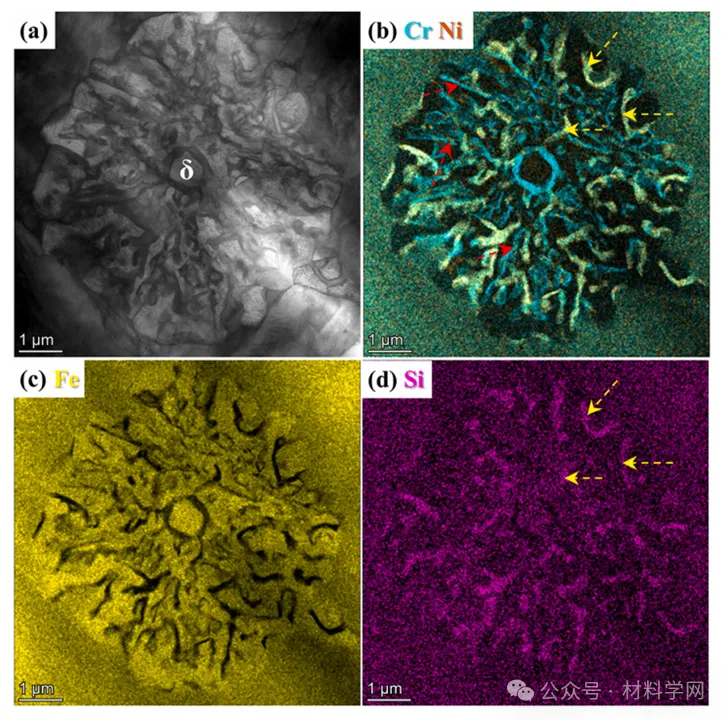

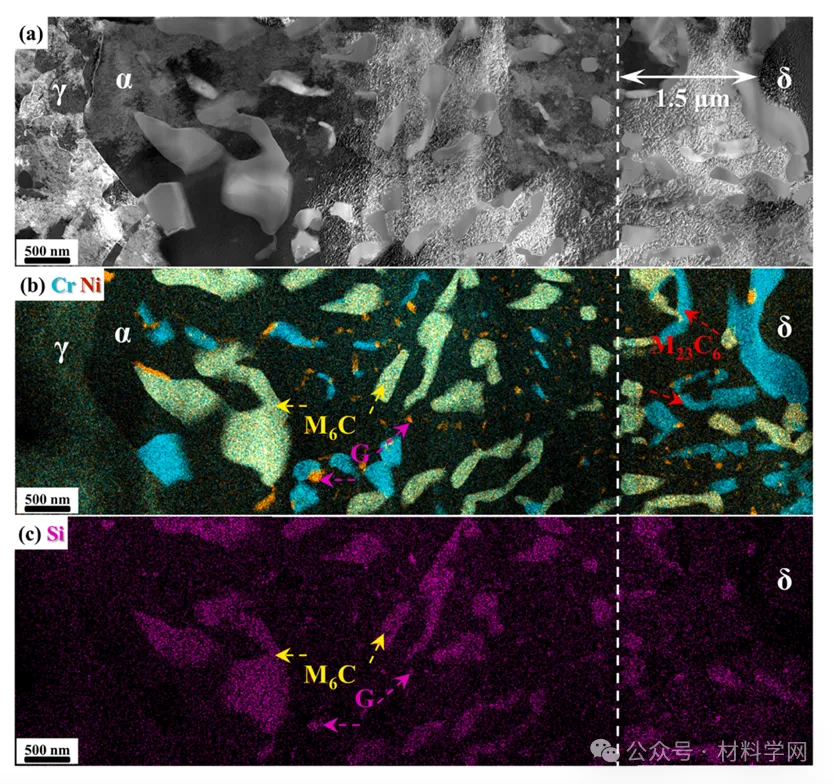

圖9 TEM圖像顯示了時效500 h后Si改性鋼中分解的奧氏體的宏觀形貌。

(a) BF圖像,(b-d)對應的Cr, Ni, Fe和Si的EDS映射。

圖10時效500 h后Si改性鋼中δ-鐵素體附近分解組織的TEM圖像。

(a)Cr、Ni、Si和Mn的BF圖像和相應的EDS元素映射圖(圖中為M6C碳化物和α-鐵素體對應的SAED圖),

(b) G/α和G/ M23C6界面的高分辨率TEM圖像(圖中為G相、M23C6碳化物和α-鐵素體對應的快速傅里葉變換圖)。紅色箭頭表示次生M23C6碳化物,黃色箭頭表示次生M6C碳化物,粉色箭頭表示g相碳化物。

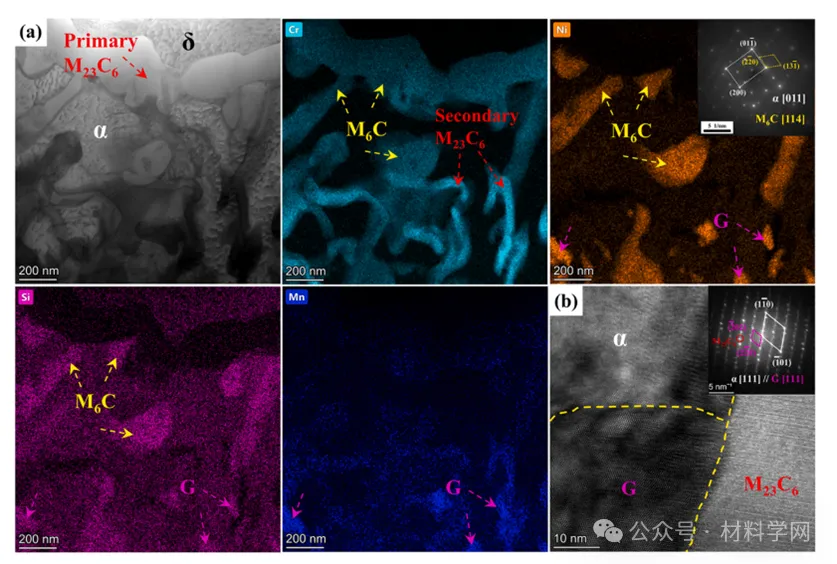

圖11時效500 h后Si改性鋼中分解奧氏體推進前沿的TEM圖像。

(a) BF圖像和Cr、Ni組合元素映射圖,(b) M23C6/M6C界面HRTEM圖像,

(c、d) (b)中M23C6和M6C次生碳化物的放大圖像和(e、f)相應的FFT圖。

圖12時效500 h后Si改性鋼的M6C/M23C6界面的APT分析。

(a)C、Si、Cr和Ni原子映射,(b) 等濃度面35% Cr和20% Ni。

(c) (b)中選定元素在M6C/M23C6界面上對應的1D濃度分布圖。

圖13(a)時效3000 h后Si改性鋼中分解奧氏體的STEM圖像和(b、c)對應的EDS元素圖。

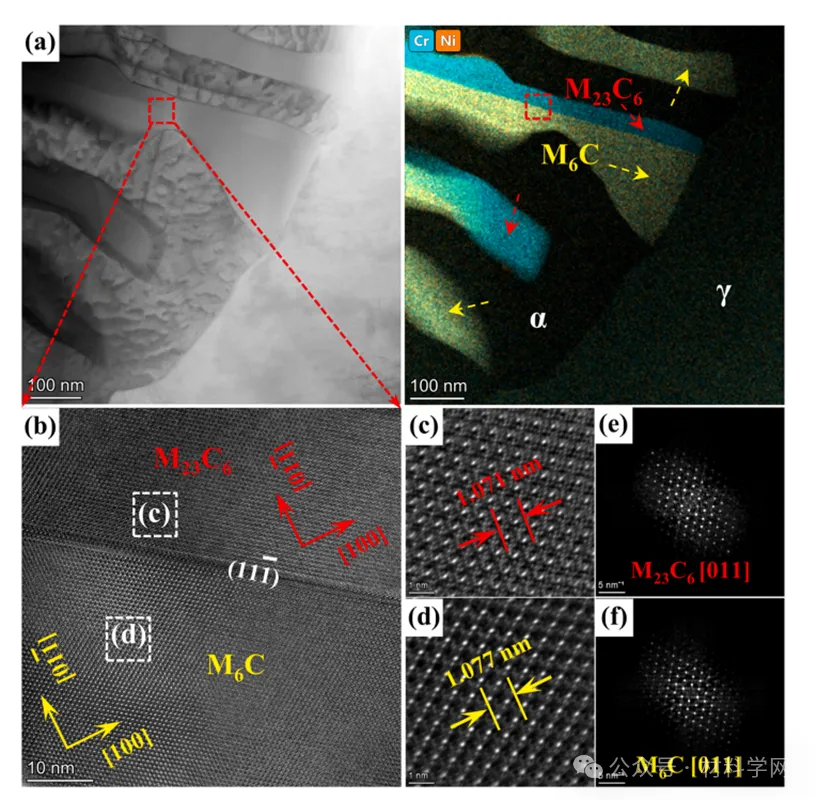

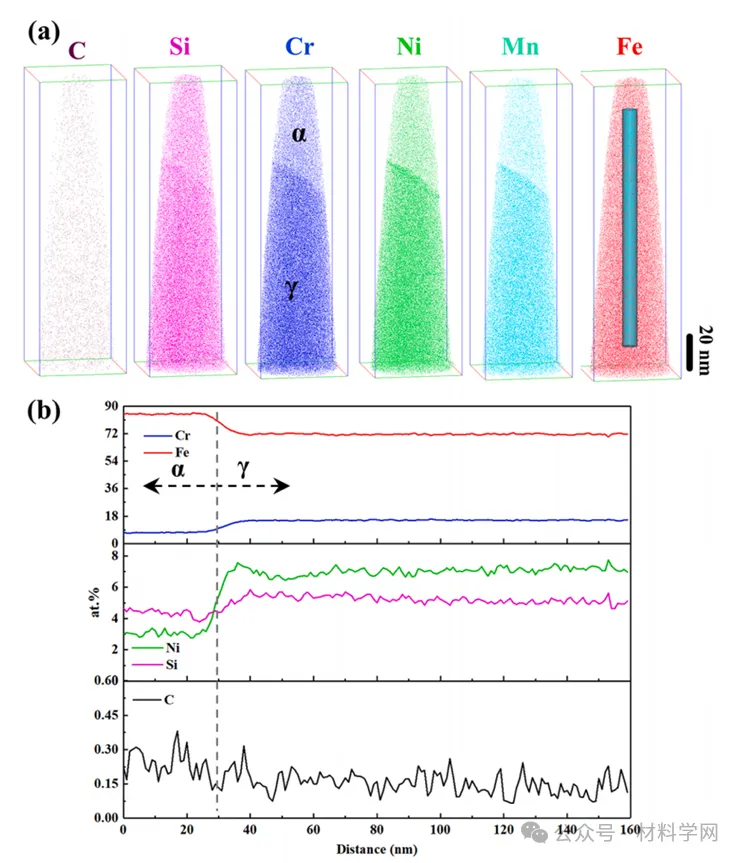

圖14時效3000小時后,Si改性鋼的α/γ界面上的APT分析。

(a) C、Si、Cr、Ni、Mn和Fe原子映射和(b) (a)中選定元素的相應1D濃度分布圖。

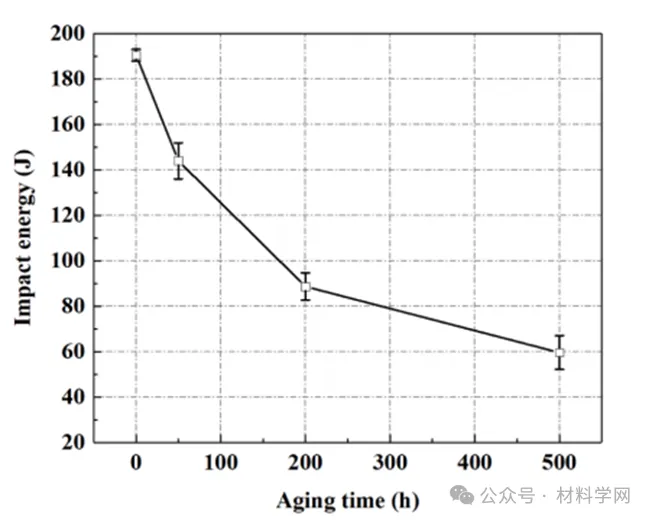

圖15 Si改性奧氏體不銹鋼550℃時效至500 h后的室溫沖擊能。

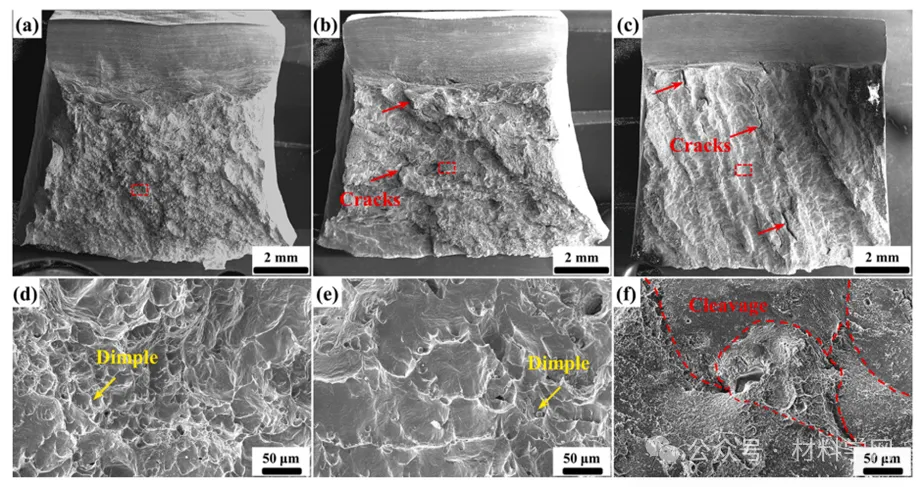

圖16(a、d)鑄態試樣和(b、e)時效50 h和(c、f)時效500 h試樣沖擊后的斷口表面。

(d、f)高倍掃描電鏡圖像。

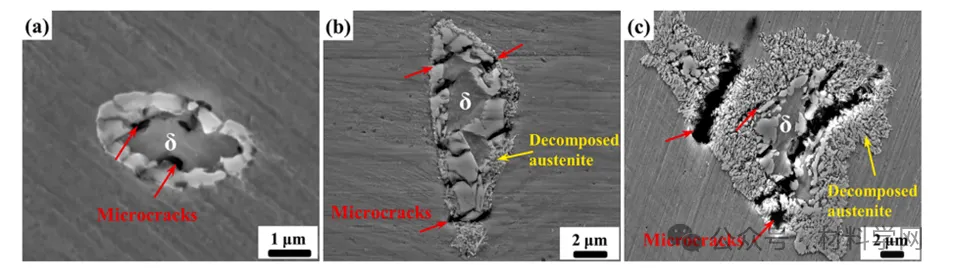

圖17(a)鑄態試樣和(b)時效50 h、(c)時效500 h試樣斷口縱斷面的SEM圖像。

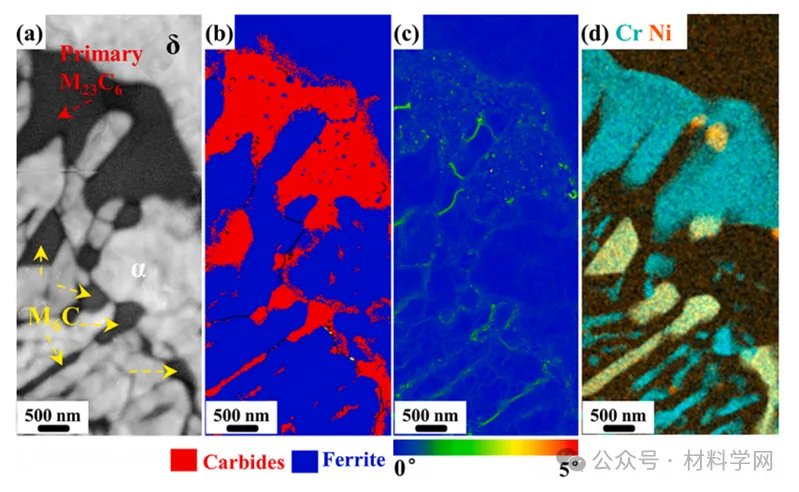

圖18(a-c)沖擊變形后的TKD結果,

(d)時效500 h后Si改性鋼對應的Cr和Ni結合的STEM-EDS元素圖。

(a)波段對比(BC)圖,(b)相圖,(c)核平均取向偏差(KAM)圖。

圖19(a) δ/γ界面生成初生M23C6碳化物,(b, c) γ→M23C6+ α轉變,

(e, f)生成毗鄰次生M23C6碳化物的M6C碳化物和g相,

(d)生成孤立M6C碳化物和g相的奧氏體分解機理示意圖。

(a, b, d, e)宏觀視圖和(c, f)對應的(b, e)放大圖像。

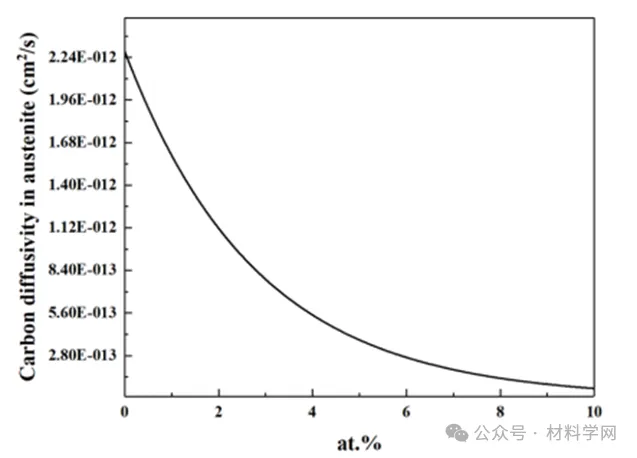

圖20基于理論計算的Si含量對Fe-Cr-Ni奧氏體不銹鋼中C擴散率的影響。

圖21(a) APT樣品制備位置的SEM圖像和(b-d)時效50 h后樣品中δ-鐵素體附近奧氏體的APT分析。

(b) C原子映射和2% C等濃度表面,

(C)等濃度表面為23 %Cr。(d) (c)中二次M23C6碳化物與奧氏體界面的接近直方圖。

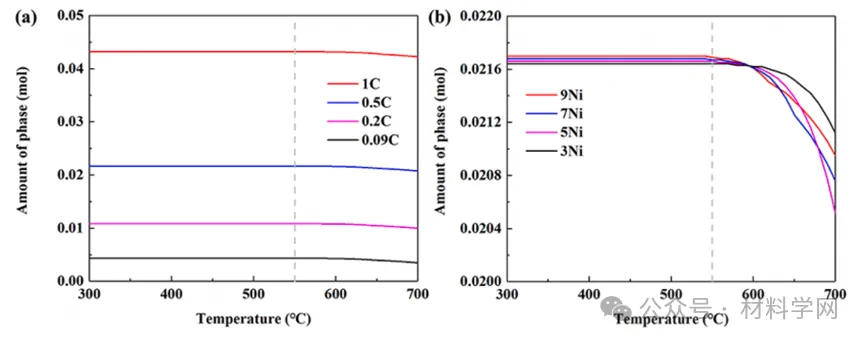

圖22利用thermocalc軟件和tcfe8數據庫對Si改性奧氏體不銹鋼的相變進行熱力學計算。(a) 550℃時M23C6碳化物的數量與C含量(基于Fe-x C-17 Cr-7 Ni-5 Si-0.65 Mn (at.%)),

(b) Ni含量(基于Fe-0.5 C-17 Cr-x Ni-5 Si-0.65 Mn (at.%))在δ-鐵素體附近的奧氏體中。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414