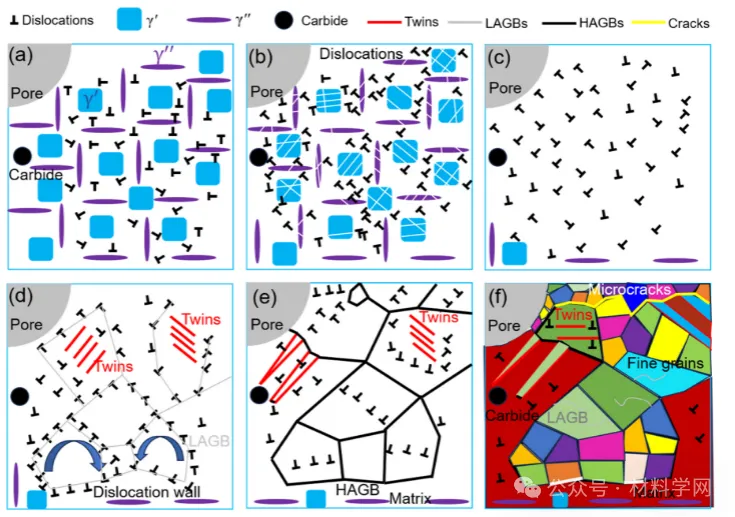

導讀:固溶和雙時效后處理初始材料的微觀結構表征顯示出工藝引起的缺陷(主要是孔隙),以及 γ'、γ'' 和 δ 沉淀物以及碳化物。使用超聲波疲勞測試儀(20 kHz)進行疲勞測試。疲勞斷裂分析表明,存在一種競爭性疲勞失效機制,表面缺陷萌生和內部氣孔萌生,分別對應于高周疲勞(HCF)和VHCF狀態。在疲勞起始區域 (FIA) 內采集的聚焦離子束 (FIB) 樣品揭示了晶粒細化和沉淀物溶解行為。根據表征結果,假設了疲勞裂紋萌生機制:在多次循環加載過程中,移動位錯剪切γ'和γ''析出物,導致其溶解以及內部孔隙附近的局部化學和機械變化。這能夠實現孿晶并促進亞晶粒的形成。亞晶粒通過局部連續動態再結晶 (CDRX) 進行細化,形成導致裂紋萌生的細晶層。這項工作揭示了析出物溶解如何促進 LPBF GH4169 高溫合金中 VHCF 裂紋的萌生,強調了通過調整析出物和 LPBF 缺陷來延長合金壽命的潛力,并將這些因素納入疲勞壽命預測以提高準確性。

GH4169是一種鎳基高溫合金,以其優異的高溫機械性能、抗疲勞性和耐腐蝕性能而聞名,是航空發動機渦輪盤、葉片和許多其他航空航天部件的理想材料。遺憾的是,這種特殊特性對將合金加工成理想的竣工產品提出了挑戰。然而,先進的增材制造(AM)技術憑借其數字化設計和逐層制造策略,能夠避免傳統的設計約束并實現更高的幾何自由度。最近,LPBF已用于生產GH4169高溫合金零件。然而,在增材制造過程中,高動態熔池、超高冷卻和凝固速率以及顯著的熱梯度可能會導致內部缺陷(例如未熔合(LOF)、氣孔、匙孔等)和微觀結構。不均勻性,會降低 GH4169 零件的疲勞性能。因此,研究人員將注意力轉向由增材制造(AMed)鎳基高溫合金的缺陷和微觀結構不均勻性引起的疲勞失效。楊等人對AMed IN718高溫合金進行了疲勞試驗,揭示了表面和內部裂紋萌生具有競爭關系。制造過程中觀察到的缺陷(例如氣孔、LOF)和基體柱狀晶粒都可能引發原始疲勞微裂紋。由于缺陷與疲勞壽命之間的密切聯系,許多研究人員致力于量化這種關系。

AM GH4169 的機械性能與主要制造參數以及固溶和時效等后處理有關。GH4169的非凡性能歸因于共格有序析出物的強化作用,主要是γ′相(D022體心四方晶系(bct),Ni3Nb)和γ′相(L12面心立方晶系(fcc),Ni3 (鋁,鈦)。有組織的沉淀物提高了反相邊界(APB)和堆垛層錯能(SFE),從而提高了材料強度。然而,長時間暴露在高溫下或熱處理過程中過度時效會導致γ′′轉變為非共格δ析出物(D0a正交晶系,Ni3Nb),從而降低材料強度。已經有一些研究重點關注循環加載過程中析出物的行為。觀察表明,對于變形IN718高溫合金,在循環變形過程中,沿滑移面移動的位錯剪切γ′′和γ′析出物,導致顯著的循環軟化并形成平面變形帶。AMed IN718 樣品在最初的幾個循環中表現出初始循環硬化行為,隨后出現飽和和軟化狀態。明顯的循環軟化歸因于循環加載過程中沉淀物的反復剪切和尺寸減小,因為非常小的沉淀物對位錯的循環運動幾乎沒有阻力。此外,在 LPBF IN718 樣品中,生長的裂紋經常被 δ 析出物阻擋,從而改變方向。現有的工作表明,析出物的存在會影響循環加載過程中的位錯運動和疲勞裂紋擴展。雖然這些研究涉及疲勞過程中析出物的一些行為,但對于VHCF過程中的微觀結構演變,包括晶粒結構和析出物的演變,還沒有系統的研究。因此,目前的工作重點是LPBF GH4169高溫合金在室溫下甚高周疲勞(VHCF)裂紋萌生過程中晶粒結構和析出物的變化。

考慮到航空航天領域對結構和部件的疲勞壽命要求日益提高,要求達到107~1010次循環(定義為VHCF),因此研究AMed鎳基高溫合金的VHCF性能十分必要且緊迫。以便進一步廣泛應用。先前的研究表明,在 VHCF 條件下,裂紋萌生占總疲勞壽命的 95% 以上。也就是說,裂紋萌生過程占據了VHCF過程的大部分,因此VHCF裂紋萌生過程的研究對于工程安全至關重要。裂紋萌生背后的機制引起了人們的極大興趣。高強度鋼、鋁合金和鈦合金在VHCF過程中的裂紋萌生機制已被廣泛研究。在VHCF條件下,夾雜物是高強鋼開裂的主要原因,而LPBF鋁和鈦合金開裂的主要原因是LOF和氣孔等內部缺陷。值得注意的是,這三種材料在 VHCF 工藝過程中均在細晶區 (FGA) 中形成了納米晶層。然而,細晶粒和裂紋的形成順序仍存在爭議。在鍛造和鑄造鎳基高溫合金中,裂紋主要由晶粒面和非金屬夾雜物 (NMI) 引發。然而,對于增材制造鎳基高溫合金,目前的研究主要集中在低周疲勞(LCF)和高周疲勞(HCF)狀態。AM 鎳基高溫合金的疲勞失效主要源自表面和次表面孔隙以及內部 LOF。然而,LPBF鎳基高溫合金在VHCF狀態下的疲勞行為與LCF或HCF狀態下的疲勞行為有很大不同。因此,有必要明確闡明LPBF 鎳基高溫合金的VHCF失效模式、疲勞裂紋萌生區(FIA)是否存在細晶粒、裂紋萌生機制、析出和化學不均勻性對裂紋萌生的影響等。

在本研究中,中國科學院大學聯合北京交通大學、清華大學、研究了LPBF GH4169高溫合金的HCF和VHCF失效模式以及裂紋萌生機制。 發現了源自表面缺陷和內部孔隙的競爭性疲勞失效模式。 此外,首次在VHCF失效試樣的FIA中發現了沉淀物溶解的細晶層。采用多尺度表征技術來研究細晶粒的結構和化學性質。討論了可能的形成機制,包括位錯運動、沉淀溶解、元素重新分布和局部連續動態再結晶(CDRX)。這項工作的結果有助于設計更長疲勞壽命的LPBF GH4169高溫合金,并提高后續模擬的疲勞壽命預測精度。

相關研究成果以“Microstructural evolution and formation of fine grains during fatigue crack initiation process of laser powder bed fusion Ni-based superalloy”發表在Additive Manufacturing上

鏈接:https://www.sciencedirect.com/science/article/abs/pii/S2214860424001970?via%3Dihub

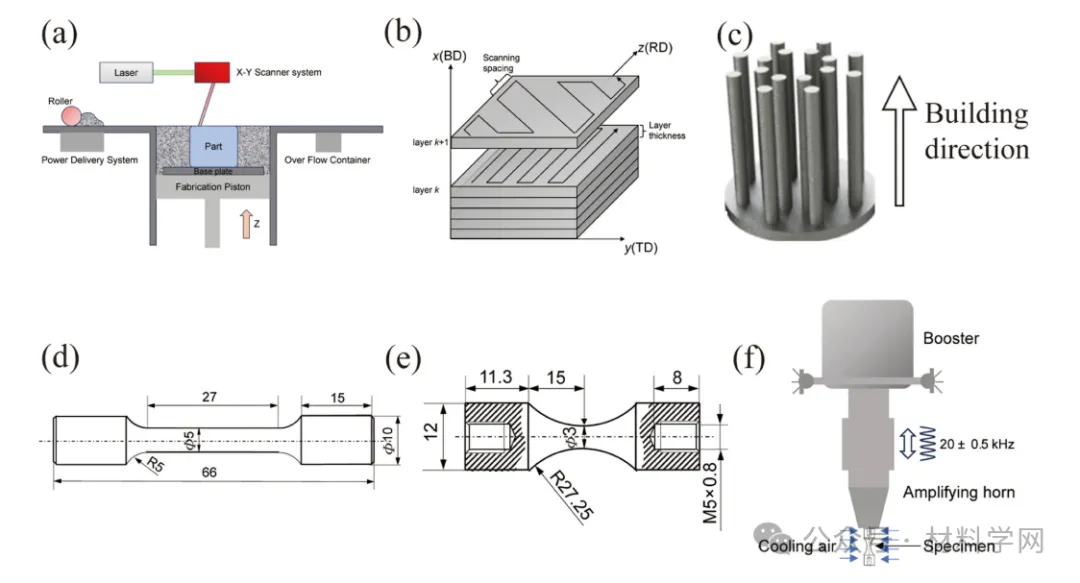

圖 1. LPBF 樣品的制造。(a) LPBF系統;(b) 掃描策略;(c) 垂直圓柱塊。(d) 標準拉伸試樣。(e) 疲勞樣本圖。(f) 超聲波疲勞測試系統。

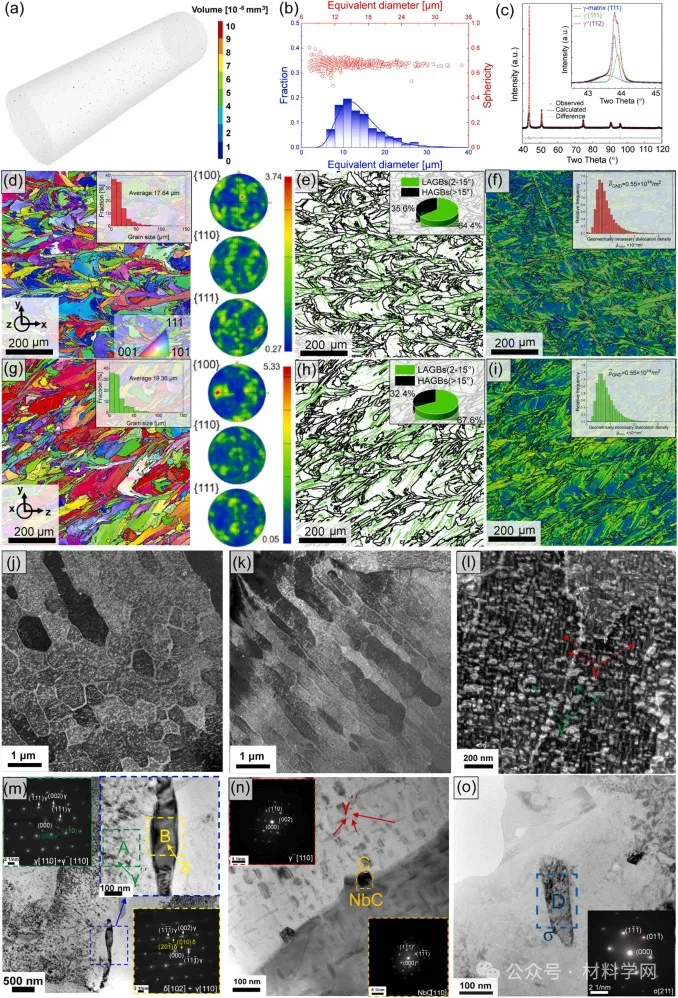

圖2. (a) 3維示意圖和(b) CT技術測量的缺陷統計分析。(c) XRD 衍射圖;熱處理樣品的(d-f) x-y平面、(g-i) y-z平面的反極圖(IPF)彩色圖、極圖(PF)、晶界(GB)圖和幾何必要位錯(GND)圖; (j) 顯示細胞亞結構的 TEM DF 圖像; (k) TEM DF 圖像顯示層狀亞結構; (l) TEM DF 照片,顯示塊狀 γ' 和針狀 γ'' 相的析出物; (m) TEM BF圖像顯示層狀亞結構邊界處的析出物,以及綠色框區域和紅色框區域的SAED圖案; (n) TEM BF圖像顯示球狀碳化物和針狀γ′′析出物,以及快速傅里葉變換(FFT)圖像; (o) TEM BF 圖像顯示 σ 相。

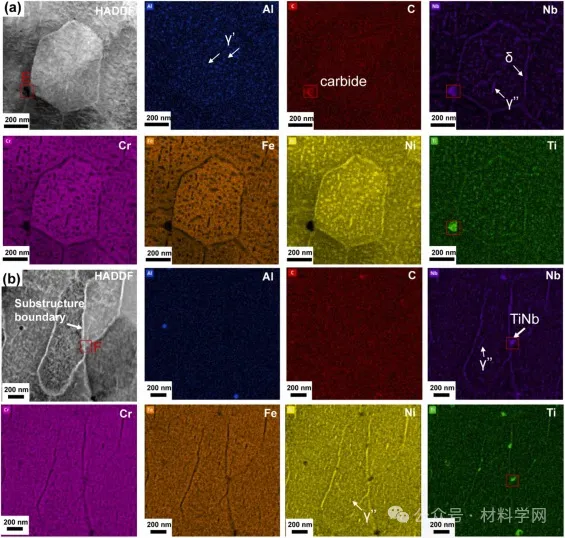

圖3.HADDF顯微照片和初始材料相應的化學元素分布圖。

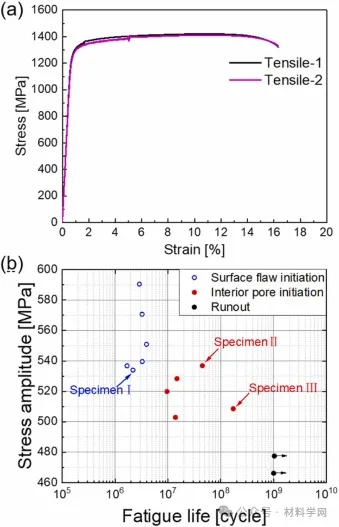

圖 4.(a) 拉伸曲線。(b) 應力比 R = -1 的超聲疲勞試驗的 S-N 數據。

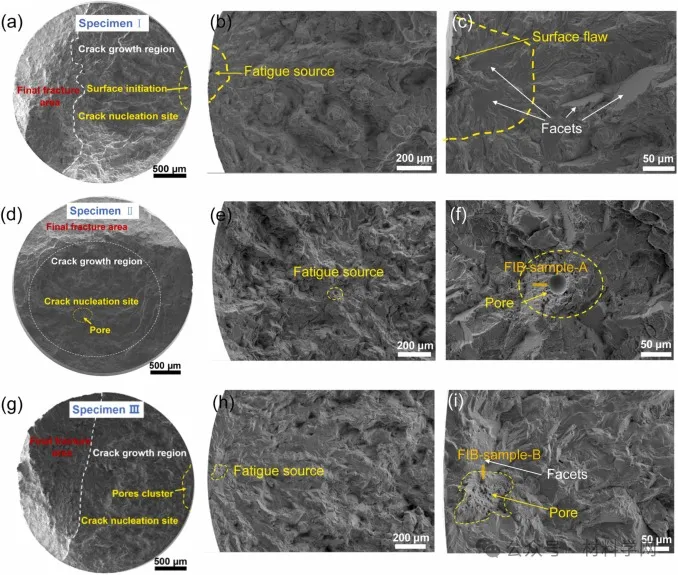

圖 5. (a) 疲勞壽命 Nf = 2.18 × 106 的試樣 I 的斷口表面形貌。(b) 和 (c) 表面缺陷疲勞成核部位的更高放大倍數。(d) 疲勞壽命 Nf = 4.5 × 107 的樣本 II 的斷裂表面形貌。(e) 和 (f) 內部孔隙疲勞成核部位的更高放大倍數。(g) 疲勞壽命 Nf = 1.73 × 108 的樣本 III 的斷裂表面形貌。(h) 和 (i) 地下孔簇疲勞成核部位的更高放大倍數。

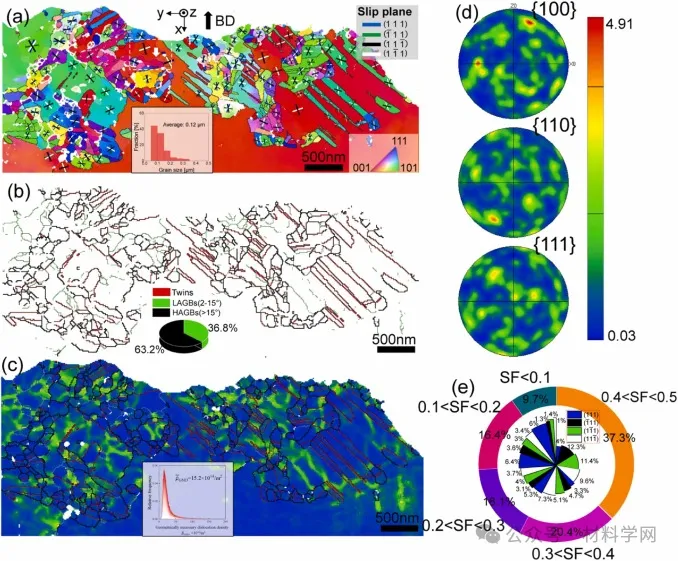

圖 6. 通過 FIB 技術從樣本 II 獲取的 FIB-樣本-A 的 (a) IPF、(b) GB (c) GND 圖。(d) 細顆粒的 PF 圖。(e) FIB-樣本-A 的 SF 統計分布。

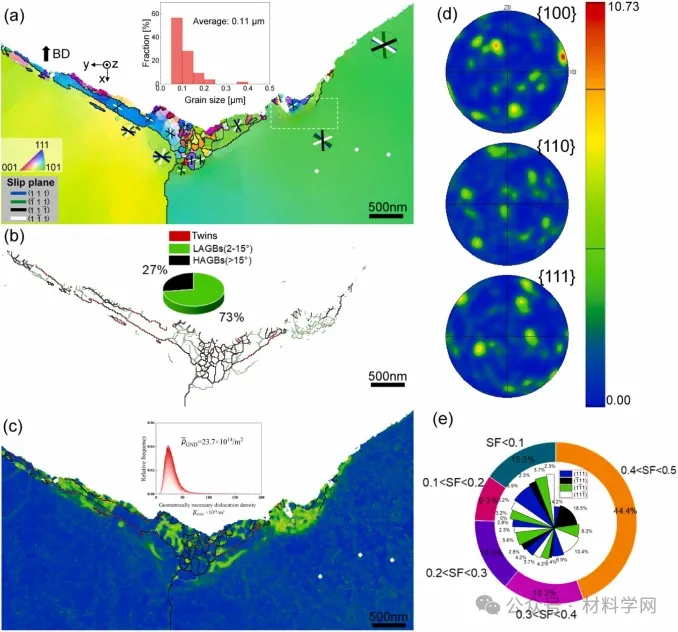

圖 9. 通過 FIB 技術從樣本 III 獲取的 FIB-sample-B 的 (a) IPF、(b) GB (c) GND 圖。(d) 細顆粒的 PF 圖。(e) FIB-樣本-B 的 SF 統計分布。

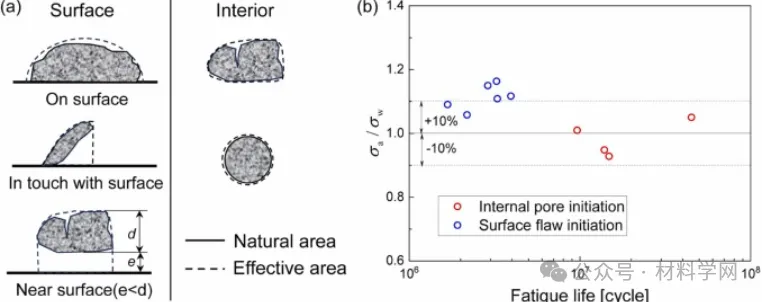

圖 12. (a) 表面和內部裂紋萌生過程中不規則形狀裂紋的有效面積估計方法總結 ,(b) 修正的 S-N 數據:σa/σw vs Nf,其中 σa 對應于實驗應力幅值 σw 對應于計算的疲勞極限。

圖 13. LPBF GH4169 在 VHCF 狀態下細晶粒形成和裂紋萌生的機制。

在這項研究中,我們通過疲勞試驗和多尺度表征技術研究了 LPBF GH4169 高溫合金的疲勞失效機制和 FIA 中的細晶粒形成機制。 該工作首次揭示了LPBF GH4169高溫合金在VHCF過程中沉淀溶解促進結核和細晶粒形成的機制和作用。 這將增進對疲勞裂紋萌生機制的認識,對提高LPBF GH4169高溫合金的疲勞性能具有重要意義。所得結果的主要結論可概括如下:

(1)固溶和雙時效后處理 LPBF GH4169 具有晶內強化 γ′ 和 γ′′ 析出物、晶界處 δ 相和碳化物的胞狀和片狀亞結構。而且樣品孔隙率極低,內部缺陷尺寸小、形狀規則。

(2) LPBF GH4169高溫合金表現出兩種相互競爭的疲勞裂紋萌生模式:與高循環疲勞壽命相關的表面缺陷萌生和與極高循環疲勞壽命對應的內部氣孔萌生。

(3)在足夠的循環載荷下,內部缺陷引起的應力集中導致位錯移動,反復剪切γ'和γ''析出物,導致析出物溶解,局部產生高應力。位錯的積累和湮滅促進了亞晶粒和孿晶的形成。當 LAGB 變成 HAGB 時,顆粒會進一步細化。最終,微裂紋在細晶粒層內或在細晶粒層與基體之間的界面處開始。

(4)在循環拉伸和壓縮載荷作用下,FIA中的裂紋緩慢擴展,位錯有足夠的時間移動、積累和湮滅。位錯的積累導致較大的局部塑性變形,促進CDRX的發生,并形成細化晶粒;而當裂紋延伸到FIA之外時,它會沿著滑移面快速擴展形成小面,很難積累大的塑性變形,而這是晶粒細化過程所必需的。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414