大多傳統合金的高溫穩定性不足會降低其機械性能和耐腐蝕性,因此限制了它們在極端和高度敏感的工程環境中的應用。2004年,Yeh等突破傳統的合金設計理念,提出了高熵合金 (HEAs) 的概念,最初高熵合金被定義為含有5種以上主要元素且每種主要元素的含量在5%~35% (原子分數) 之間的一種新型合金。由于高混合熵效應的影響,高熵合金更傾向于形成面心立方 (FCC),體心立方 (BCC) 或密排六方 (HCP) 結構等簡單固溶體結構,而不是復雜的金屬間化合物。特殊的成分和組織結構使高熵合金兼具耐熱、耐磨、耐蝕以及良好的磁性能等特性[4,5,6,7,8,9]。因此,高熵合金有望成為一些極端和高敏感工程環境如核動力、渦輪發動機及航空航天等領域的候選材料。

由于其包含了許多昂貴的金屬 (例如Nb,W,Cr,V,Ni,Ti等),高熵合金的成本可能高于大多數常規合金,而用于表面涂層可以解決這個問題。近幾年來,研究者們已經通過激光熔覆、電火花沉積、電化學沉積、電子束蒸發法、磁控濺射等工藝成功地制備了高熵合金涂層。通過使用高熵合金涂層,可以實現成本和性能的合理結合。

1 高熵合金涂層的耐蝕機理

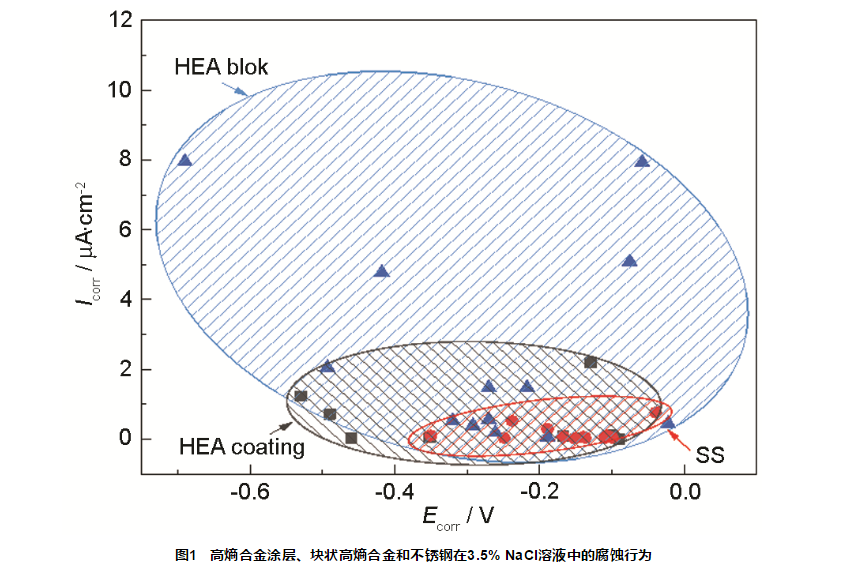

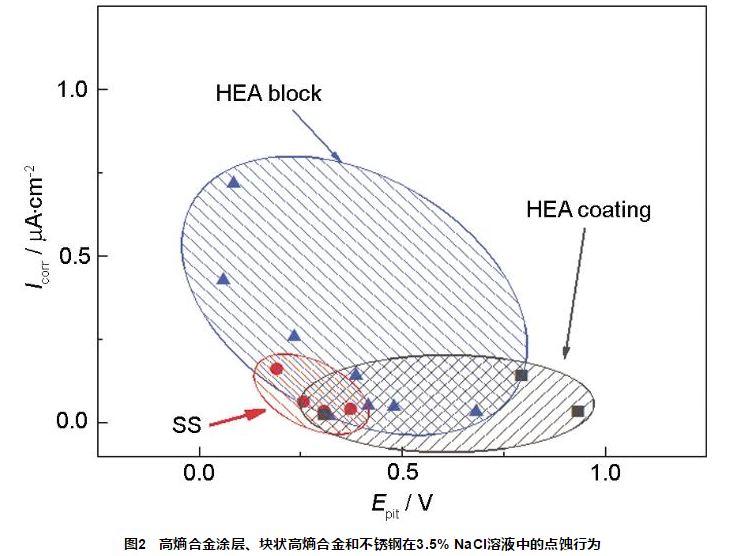

圖1是高熵合金涂層、塊狀高熵合金和不銹鋼在3.5% (質量分數) NaCl溶液中的腐蝕行為圖。從圖中可以看出,相比于塊狀高熵合金,高熵合金涂層有著更低的電流密度 (Icorr) 和更高的腐蝕電位 (Ecorr),而且與不銹鋼的耐蝕性能相近。圖2是高熵合金涂層、塊狀高熵合金和不銹鋼在3.5% (質量分數) NaCl的點蝕行為圖。可以看出高熵合金涂層的耐腐蝕電流更低,耐點蝕電位 (Epit) 更高,相比于不銹鋼和塊狀高熵合金,高熵合金涂層表現出了更好的耐點蝕性能。

高熵合金的耐蝕機理可以概括為以下3點:

(1) 由于高熵效應的影響,高熵合金相比于傳統合金更容易形成單一的固溶相或非晶相。眾所周知,相組成越單一,成分越均勻。單一固溶體或非晶的形成可以減少電偶腐蝕的作用和微電池的數量,從而提高耐腐蝕性。

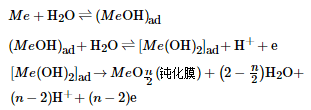

(2) Cr,Ni,Cu,Ti和Mo等元素的加入可以使涂層表面產生鈍化膜。在硝酸、濃硫酸等氧化性酸中,這些元素容易被氧化生成致密的氧化膜,如Al2O3、CrO3、Cr2O3膜等,從而降低了腐蝕速率。在堿性溶液中,添加耐蝕元素的合金表面容易與OH-形成難以溶解的氫氧化物,聚集在合金表面形成致密鈍化膜,如Al(OH)3、Cu(OH)2膜等,有效地抑制了極化反應,從而減慢了腐蝕速度,提高合金的耐蝕性能。此外水也會促進鈍化膜的生成,一般認為在金屬表面鈍化過程中進行著下列反應:

其中,(MeOH)ad是中間產物,n是金屬離子的價數。如果溶液中含有易破壞鈍化膜的負離子A- (如Cl-),則會與鈍化膜發生下列反應:

![]()

因此,Cl-能夠破壞鈍化膜產生點蝕,研究表明,Mo的適量添加能夠與Cr產生自我修復功能的鈍化膜,能夠有效地抑制Cl-造成的點蝕。此外,有研究表明[31],由于Me-N鍵合比Me-Me鍵合更具化學惰性,所以N的參與有助于提高高熵合金涂層的耐蝕性。

(3)相對于塊狀高熵合金,高熵合金涂層中可以獲得更均勻的微觀結構。由于在制備過程中的快速淬火效果,可以更有效地抑制高熵合金涂層中元素的擴散,從而實現更均勻的成分分布,提高耐蝕性。

2 高熵合金涂層的制備工藝

2.1 激光熔覆技術

激光熔覆技術是一種發展迅速的表面處理方法,具有冷卻速度快 (103~106 K/s) 的特點,能夠避免成分偏析。該技術可用于制造厚度約1~5 mm的高熵合金涂層,厚度比通過磁控濺射制備的薄膜要厚得多。激光熔覆在涂層和基體之間產生冶金結合,這比熱噴涂技術獲得的結合強度更強。Zhang等[17]利用激光熔覆技術在304不銹鋼表面制備了FeCoCrAlNi高熵合金涂層,結果表明,在濃度為3.5% NaCl溶液中,FeCoCrAlNi高熵合金涂層相比于304不銹鋼表現出更優異的耐腐蝕和抗點蝕性能。Ye等利用電化學工作站對激光熔覆CrMnFeCoNi高熵合金涂層的耐腐蝕行為進行了研究,發現高熵合金涂層耐腐蝕性能優于304不銹鋼。

2.2 磁控濺射技術

磁控濺射技術是制備高熵合金薄膜最常用的技術。在濺射過程中,通過改變靶材的化學成分和工藝參數可以很容易地控制高熵合金薄膜的化學計量。Li等利用磁控濺射技術制備了FeAlCuCrCoMn高熵合金涂層,電化學實驗表明,FeAlCuCrCoMn高熵合金涂層在3.5%NaCl、5%NaOH、10%H2SO4溶液中的耐腐蝕性能要優于201不銹鋼,此外他們還制備了FeAlCoCuNiV涂層,同樣具有比201不銹鋼更好的耐腐蝕能力。磁控濺射法制備的高熵合金涂層的腐蝕性能目前沒有得到廣泛的研究,但由于磁控濺射的均勻化效果和令人滿意的耐蝕性使得利用磁控濺射法制備高熵合金涂層的研究將成為一個熱點。

2.3 電火花沉積技術

電火花沉積是一種節能、省材、環保的新興材料表面處理技術,它是利用高電流的短脈沖把電極材料沉積到基體金屬表面,微量的電極材料在脈沖等離子弧的作用下熔化,并在基體表面快速固化形成涂層。Li等[通過電火花沉積在AISI 1045碳鋼上制備了AlCoCrFeNi高熵合金涂層,通過與銅模鑄造的AlCoCrFeNi高熵合金在2.5% (質量分數) NaCl溶液中的腐蝕行為進行對比,發現涂層試樣的腐蝕電流顯著低于鑄造AlCoCrFeNi高熵合金的腐蝕電流,這是由于相比于鑄造AlCoCrFeNi高熵合金,AlCoCrFeNi高熵合金涂層在表面具有含量相對較高的Cr氧化物和Al氧化物,而且不存在富含Cr的枝晶間相和第二相沉淀,不會產生電偶腐蝕。

2.4其他制備技術

等離子弧熔覆工藝在制備高熵合金涂層方面具有很多優點,如高能量交換效率,零件熱畸變小,基體材料稀釋度低等。Cheng等利用等離子弧熔覆工藝制備了CoCrCuFeNi高熵合金涂層,實驗表明,在6 mol/L NaCl溶液中CoCrCuFeNi高熵合金涂層耐蝕性能優于304不銹鋼。Ge等采用機械合金化和真空熱壓燒結技術在T10基體上制備了CuZrAlTiNi高熵合金涂層,與T10基體相比,CuZrAlTiNi高熵合金涂層在海水溶液中的耐蝕性大大提高,主要表現為腐蝕電位高、鈍化區寬、產生二次鈍化。Niu等采用電子束蒸發法將AlxFeCoCrNiCu (x=0.25,0.5,1.0) 高熵合金涂層沉積在由其相同合金元素混合而成的合金鋼基體上,電化學實驗結果表明,Al0.5FeCoCrNiCu高熵合金涂層在H2SO4和NaCl水溶液中的鈍化區大于700 mV,而且具有較高的腐蝕電位 (-129 mV) 和較小的腐蝕電流密度 (≈2.2×10-6 A/cm2),這些結果表明Al0.5FeCoCrNiCu涂層的耐蝕性優于未改性前的基體。

3 合金元素對涂層耐蝕性的影響

3.1 Al

Ye等研究了Al的添加對AlxFeCoNiCuCr(x=1,1.3,1.5,1.8) 高熵合金涂層在0.05 mol/L HCl溶液中的腐蝕行為,電化學實驗表明表明,添加Al提高了涂層的耐蝕性,AlxFeCoNiCrTi涂層耐蝕性能優于314 L不銹鋼,其中Al1.8FeCoNiCuCr的耐蝕效果最佳。Niu等研究了Al對AlxFeCoCrNiCu(x=0.25, 0.5,1.0) 高熵合金涂層分別在濃度為1 mol/L H2SO4溶液和1 mol/L HCl溶液中耐蝕性的影響,研究表明,在濃度為1 mol/L H2SO4溶液中,當Al含量低于0.5時,表現出了良好的耐腐蝕和耐點蝕性,但當Al含量為1.0時,耐蝕性和耐點蝕性均下降,但仍優于304不銹鋼。在1 mol/L NaCl溶液中,Al1.0FeCoCrNiCu的耐點蝕能力優于Al0.5FeCoCrNiCu高熵合金涂層,304不銹鋼耐點蝕能力最差。

3.2 Ti

Qiu等研究了Ti對Al2CrFeNiCoCuTix(x=0,0.5,1.0,1.5,2.0)高熵合金涂層的影響。與Q235鋼相比,Al2CrFeNiCoCuTix高熵合金涂層的自腐蝕電流密度降低了1~2個數量級,自腐蝕電位更“正”。隨著Ti含量的增加,Al2CrFeCoCuNiTix高熵合金涂層在0.5 mol/L HNO3溶液中的耐蝕性提高。石海等[34]制備了Ni1.5Co1.5FeCrTix高熵合金涂層,研究表明,隨著Ti含量的增加,Ni1.5Co1.5FeCrTix高熵合金涂層在0.5 mol/L HNO3溶液中的耐蝕性得到提高,這是因為Ni1.5Co1.5FeCrTix高熵合金涂層表面在HNO3溶液中容易形成致密的鈍化膜。

3.3 Ni

Qiu等研究了Ni含量對Al2CrFeCoCuTiNix (x=0,0.5,,1.0,1.5,2.0) 高熵合金涂層分別在1 mol/L NaOH溶液和3.5%NaCl溶液中的腐蝕行為,實驗表明,隨著Ni含量的增加,Al2CrFeCoCuTiNix高熵合金的耐腐蝕性先上升后下降,其中Al2CrFeCoCuTiNi1.0具有最佳的耐腐蝕性。原因可以歸結于:Ni元素具有很強的耐腐蝕性,但其原子半徑相對較小,當Ni含量較高時,合金的晶格畸變變得嚴重,從而影響合金的微觀結構,進而影響合金的耐腐蝕性。Wu等研究了FeCoCrAlCuNix(x=0.5,1.0,1.5) 高熵合金涂層在3.5%NaCl溶液中的腐蝕行為,隨著Ni的加入,耐蝕性同樣呈現了先上升后下降的趨勢,其中FeCoCrAlCuNi1.0耐蝕效果最佳。

3.4 Mo

李棟梁等研究了Mo含量對FeCrNiMnMoxB0.5(x=0,0.4,0.8,1.0) 高熵合金涂層組織性能的影響,研究發現,在飽和鹽水泥漿溶液中FeCrNiMnMo0.4B0.5的耐蝕性能最好,這是由于Mo與Cr形成了鈍化膜,阻礙了Cl-的侵蝕。當Mo進一步增加時,Mo在晶界富集,造成涂層成分不均,耐蝕性能下降。

3.5 其他元素

Cai等研究了Cu對FeCoCrNiCux涂層耐蝕性的影響,研究表明,Cu的加入會降低熔覆層的鈍化能力,使合金的耐蝕性變差。原因可以歸結于Cu的加入會使Cu在晶界中偏析形成富Cu相,產生電偶腐蝕,從而使熔覆層的耐蝕性下降。Cheng等研究了Nb對高熵合金涂層耐蝕性能的影響,研究表明,含Nb涂層的阻抗系數分別是304不銹鋼和無Nb涂層的14倍和1.6倍,這表明Nb元素的添加會提高涂層的耐蝕性能。Qiu等研究了Co含量對Al2CrFeCoxCuNiTi高熵合金涂層耐蝕性的影響,研究發現,隨著Co含量的增加,Al2CrFeCoxCuNiTi高熵合金涂層在HCl和H2SO4溶液中的耐蝕性增強。這是由于Co的參與使得合金表面形成了致密的鈍化膜。Zhang等通過激光熔覆制備FeCrNiCoBx涂層。當0.5<x<1.0時,涂層的耐腐蝕性能隨B含量增加而得到提高。當x接近1.25時,硼化物從斜方晶系 (Cr,Fe)2B轉變為四方晶系 (Fe,Cr)2B,這會降低涂層的耐腐蝕性,但依然表現出比ASTM 304L不銹鋼更好的耐腐蝕性。

4 工藝參數對涂層耐蝕性的影響

Qiu等研究了掃描速率對激光熔覆AlCrFeCuCo高熵合金耐蝕性的影響,實驗表明,隨著掃描速率提高,合金的耐蝕性先提高后降低。這是由于在激光束快熱快冷作用下,涂層微觀結構變得細小均勻,成分偏析降低,耐蝕性提高。當掃描速率過快時,對流增加,熔覆層表面粗糙,耐蝕性能變差。

Shon等研究了能量輸入和熔覆層數對激光熔覆CoCrFeNi涂層腐蝕行為的影響,研究表明,較高的能量輸入與雙層熔覆相結合可以減少基材對涂層的的稀釋,從而避免了局部原電池的形成,并且在3.5%NaCl溶液中表現出了優異的耐腐蝕性。

Hsueh等研究了基底偏壓對直流反應磁控濺射 (AlCrSiTiZr)N高熵合金涂層耐腐蝕性能的影響。研究表明,-100 V的基底偏壓可以有效地改善 (AlCrSiTiZr) N非晶薄膜的耐腐蝕性,這是由于基底偏壓引起的薄膜的致密化和壓應力所導致的。

石彥彥等研究了不同基底溫度對磁控濺射FeNiCoCrMn高熵合金薄膜耐蝕性的影響,研究表明,隨著基底溫度的升高,薄膜的厚度逐漸減薄,耐腐蝕性能降低,其中100℃沉積的薄膜的耐腐蝕性能最優。

5 結束語

過去的14年中,關于高熵合金的研究已經開啟了一個巨大的、未開發的多組分合金領域,高熵合金由于其優異的性能有望在各種工程環境下發揮潛力,本文從制備工藝、合金元素以及工藝參數3個方面總結了高熵合金耐蝕涂層的研究進展和耐蝕機理,為了對高熵合金耐蝕性進行更深入的研究,推動高熵合金應用于實際工業生產中,對未來的研究建議如下:

(1) 目前對鈍化膜的研究結果主要提供微觀的表征,并不能解釋高熵合金為何具有高耐腐蝕性能的根本原因。因此,需要對高熵合金鈍化膜進行高分辨剖析及耐蝕機理的深入研究。

(2) 高熵合金微觀結構的研究還停留在“試錯”階段,不僅造成效率低下,而且提高科研成本。因此,啟動材料基因組計劃,通過第一性原理、分子動力學模擬從頭算,設計團簇結構,對高熵合金涂層進行平衡和非平衡熱力學計算,以預測相形成和轉變的研究是今后研究的方向之一。

(3) 制備高質量的高熵合金涂層的穩定工藝制度還沒有建立,因此,對如何得到均勻微觀結構、具有重現性和指導意義的涂層制備工藝將作為耐腐蝕高熵合金涂層應用的主要研究方向之一。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414