Super304H 鋼是在 ASME SA213 TP304H 基礎上發展起來的一種新型細晶粒耐熱鋼,該鋼通過降低Mn含量上限,加入約3% (質量分數) 的Cu、0.45%Nb和微量的N,使其在服役運行時產生細小彌散Nb (C,N)和沉淀于奧氏體內的富銅相,從而達到高溫強度、高溫塑性及抗高溫氧化的最佳組合。由于其高溫許用應力大,在鍋爐上應用時比目前國內大量使用的TP347H鋼成本約低40%,其組織和力學性能穩定,是超超臨界 (USC) 鍋爐高溫部件的重要候選材料之一。在超超臨界工況下,材料高溫蒸汽氧化問題變得嚴重,導致機組失效,材料的最高使用溫度也受到限制。據相關文獻報道,在超 (超) 臨界工況下,Super304H氧化膜的外層容易發生剝落,氧化膜的剝落會威脅機組的安全運行。為了進一步提高材料的抗水蒸汽氧化性能,可對Super304H鋼管進行內壁噴丸處理。

噴丸處理能在材料表面引入壓應力、提高表面硬度,從而延長材料結構的疲勞壽命和提高抗應力腐蝕性能。利用噴丸提高奧氏體鋼的抗氧化性能已在工程上得到運用[5,6,7,8,9],但超超臨界工況下,噴丸處理對材料的蒸汽氧化性能影響的機理尚需要研究。本文運用自制的超 (超) 臨界水蒸汽氧化試驗裝置,對噴丸和未噴丸處理Super304H鋼在650 ℃/27 MPa的蒸汽中進行氧化實驗,以研究噴丸處理對Super304H鋼蒸汽氧化行為的影響。

1 實驗方法

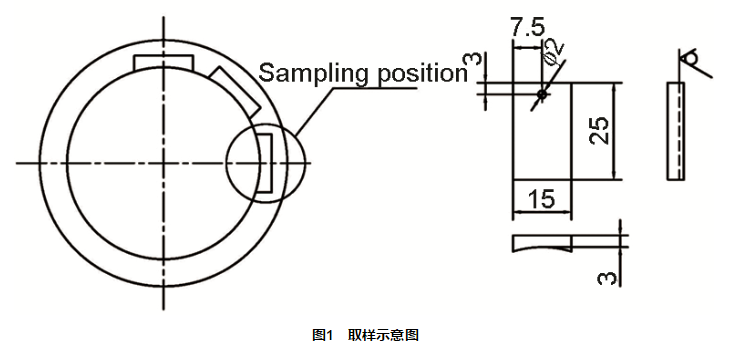

實驗用Super304H耐熱鋼的化學成分 (質量分數,%) 為:C 0.08,Mn 0.78,Si 0.25,Cr 18.66,Ni 8.64,Nb 0.5,Cu 2.91,Fe余量。試樣取自外徑50.5 mm,壁厚8.5 mm的鋼管。采用0.5 MPa的噴丸壓力,采用線切割取包含內壁曲面的噴丸和未噴丸瓦片狀試樣,見示意圖1。噴丸和未噴丸瓦片狀試樣 (內壁) 曲面不做任何處理,其它5個平面都經2.5 μm金剛石拋光膏進行拋光,所有試樣在無水乙醇中進行超聲清洗并烘干。

水蒸汽氧化實驗在自制的超 (超) 臨界水蒸汽氧化試驗裝置中進行。為模擬鍋爐傳熱管內的蒸汽介質,采用去離子水并通入氬氣除氧,水蒸汽的含氧量小于100 μg/L,水的蒸發量為2×10-3 m3/h,蒸汽參數為650 ℃/27 MPa,實驗時間為1000和2000 h。實驗完成后,用光學顯微鏡 (OM)、掃描電鏡 (SEM,S-3400N),電子背散射衍射儀 (EBSD,Bruker e-Flash) 及能譜儀 (EDS,QUANTAX 200-10) 分析氧化膜表面及截面形貌、微觀結構和元素分布,用X射線衍射儀 (XRD,D8 Advance) 分析氧化物的物相組成。

2 結果與討論

2.1 氧化膜表面形貌觀察與分析

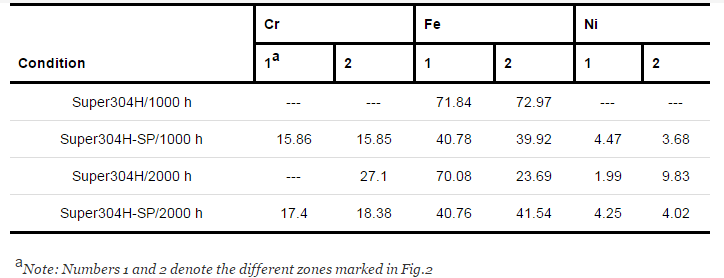

氧化膜表面形貌見圖2。可知,未噴丸的Super304H鋼氧化1000 h時,表面形成結晶狀氧化物,氧化物沿不同的方向生長,生成取向不同的多角狀氧化膜晶粒;而氧化2000 h時,表面氧化膜形貌發生了較大的變化,氧化膜演變為團簇顆粒狀,并且局部氧化膜發生了剝落;EDS分析表明,Super304H鋼僅發生了外層富Fe氧化膜的剝落,而內層富Cr氧化膜并未剝落,見表1。相比而言,噴丸的Super304H鋼試樣氧化到2000 h,表面未形成明顯的結晶狀氧化物,氧化物的顆粒非常細小,并且噴丸過程造成的表面“漣波”或“折疊”仍然可見。EDS分析表明,噴丸試樣表面形成了富Cr的氧化物,并且隨著氧化時間的延長 (從1000 h到2000 h),表面氧化物中Cr的含量有所升高,可以推測噴丸的Super304H鋼試樣氧化膜的保護性能在一段時間內隨著時間的延長而增加。

表1 未噴丸和經噴丸處理的Super304H耐熱鋼氧化不同時間后表面氧化物主要元素分布

對氧化2000 h的Super304H鋼噴丸與未噴丸試樣表面氧化膜進一步觀察 (圖3) 可見,噴丸試樣表面“漣波”或“折疊”處邊緣形成較大的氧化膜顆粒,而其它區域氧化膜顆粒保持細小的尺寸,其顆粒尺寸小于3 μm,見圖3a和b。而未噴丸試樣表面氧化物顆粒粗大,氧化膜顆粒表面有較多的細小孔洞,氧化膜剝落處也觀察到較多細小的孔洞。據文獻報道,這種氧化膜中的細小孔洞會成為氧和水分子的快速擴散通道,孔洞的存在會促進氧在氧化膜中擴散。

2.2 氧化膜橫截面形貌觀察與分析

氧化后的Super304H鋼試樣橫截面形貌見圖4。可知,未噴丸的Super304H鋼試樣表面形成了較厚的氧化膜,同時可以觀察到氧化膜外層有較多的孔洞,比較疏松;氧化膜與金屬基體的界面高低起伏,原因是氧化膜沿著晶界的生長速率與沿著晶內的不同。而噴丸處理的Super304H鋼表面形成了很薄的氧化膜,厚度僅僅幾個微米,并且原始噴丸處理造成的“波浪”狀特征依然清晰可見。

圖5為噴丸與未噴丸Super304H鋼試樣氧化2000 h時氧化膜橫截面形貌以及對應的元素分布。元素線掃描結果表明,氧化膜分為兩層,靠近蒸汽側的氧化膜 (外層氧化膜) 富含Fe,而靠近金屬基體的氧化膜 (內層氧化膜) 富含Cr和Ni;兩層氧化膜的界面上Fe和Cr含量出現突變,O在內外層氧化膜中分布比較均勻,見圖5a。相比之下,噴丸試樣只形成了富Cr的氧化膜薄層。

氧化膜中各元素的面分布情況見圖6。可知,未噴丸Super304H鋼試樣氧化膜外層主要是Fe的氧化物,而氧化膜內層富含Cr和Ni,條帶狀的富Cr氧化層與金屬表面平行,富Cr氧化層與金屬基體之間存在局部的貧Cr區域;Ni的面分布結果顯示,其在內氧化層中局部富集,而不是均勻分布在內氧化層中。從噴丸試樣氧化層元素面分布情況來看,噴丸的Super304H鋼試樣蒸汽側只形成了很薄的富Cr氧化層,這種富Cr的薄氧化層具有很好的保護性,能有效的減少金屬基體的氧化。

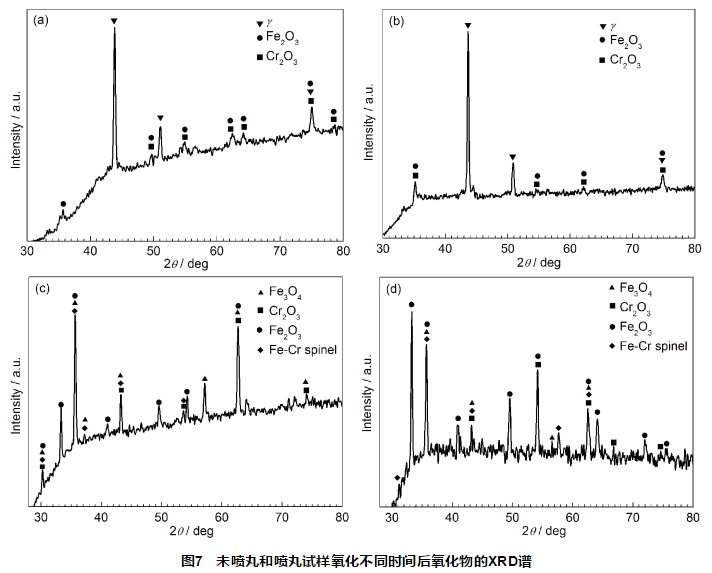

2.3 XRD分析

對氧化后的噴丸與未噴丸的Super304H鋼進行XRD分析,結果表明:噴丸試樣氧化后形成的氧化物包括Cr2O3 和Fe2O3,見圖7a和b;而未噴丸的試樣形成的氧化物包括Fe2O3、Fe3O4、(Fe,Cr)3O4和 Cr2O3,見圖7c和d。結合元素分布曲線和元素面分布的分析結果可知,噴丸試樣表面形成的氧化物為Cr2O3 和Fe2O3,氧化物未發生明顯的分層,而未噴丸試樣氧化物分為兩層,外層為Fe2O3和Fe3O4,內層為 (Fe,Cr)3O4和Cr2O3。

3 討論

3.1 噴丸對Super304H鋼組織與性能的影響

經噴丸處理后,Super304H鋼近表面會引入噴丸變形層,表層組織會發生變化,硬度的變化能夠很好地表征噴丸前后組織的差異。噴丸表面硬度為422 HV,未噴丸表面的硬度為203 HV,噴丸區域表面的硬度要遠大于未噴丸區域表面的硬度,這表明噴丸表面發生了形變強化。

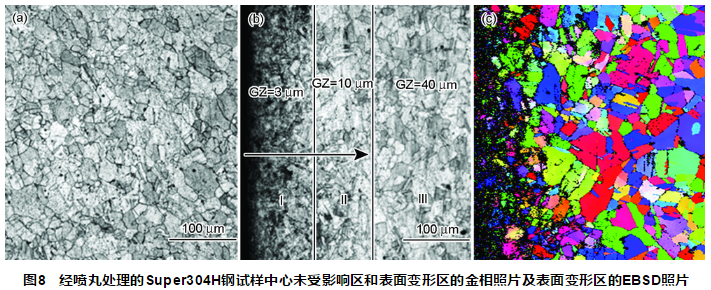

噴丸的Super304H鋼試樣經過磨拋和腐蝕后,在金相顯微鏡下觀察噴丸變形層,見圖8。可知,噴丸處理后試樣的組織可分為3個不同區域,噴丸表面 (見圖Ⅰ區) 的晶粒細小,平均晶粒尺寸約為3 μm,此區域為噴丸主要影響區;近噴丸表面區 (Ⅱ區) 晶粒大小不均,平均晶粒尺寸約為10 μm,此區域為噴丸次主要影響區;而遠離噴丸表面區域的組織受噴丸影響很小,晶粒尺寸未發生明顯變化,代表未受噴丸影響的基體區域 (Ⅲ區),此區域平均晶粒尺寸為40 μm。

3.2 噴丸處理對Super304H鋼抗蒸汽氧化性能的影響

噴丸處理能夠有效提高Super304H鋼的抗蒸汽氧化性能,這種作用主要源于噴丸處理顯著細化了材料表面的晶粒 (圖8),從而增加了晶界的體積分數。晶界數量的增加引入更多的快速擴散通道,這有利于氧化初期富Cr氧化物的形核和生長。晶界數量的增加使得有效的形核位置增多,減少了形成連續富Cr氧化物所需的時間,Cr的快速擴散保證了富Cr氧化層的穩態生長。實際上,未噴丸試樣表面不易形成致密的富Cr氧化物,主要原因包括兩個方面:一是氧化過程中未噴丸試樣表面的Cr擴散速率相對較低;二是維持富Cr氧化膜生長的Cr難以從基體中得到補充。結果導致基體中大量的Fe與O發生反應生成Fe氧化物,最終形成的氧化物為雙層結構,包括Fe2O3,Fe3O4,(Fe,Cr)3O4和Cr2O3 4種物相,這與文獻中的研究結果一致。

噴丸處理使Super304H鋼試樣表面引入了晶界、亞晶界和位錯等缺陷[15],試樣表面晶粒得到細化,這增加了Cr的擴散路徑和擴散速率,減小了合金形成富Cr氧化層所需Cr含量,在氧化初期促進試樣表面優先形成細小致密的Cr2O3氧化物,Cr2O3氧化物的快速橫向生長最終形成致密的Cr2O3氧化層。噴丸試樣表面Cr的擴散遵循Fick定律,試樣表面Cr的擴散系數用有效擴散系數Deff來表征。此時Deff為晶界擴散系數DGB和晶內擴散系數DL的加權平均值,如下式:

![]()

式中,a為晶界的體積分數,b為晶內的體積分數,因此a+b=1。

對于未噴丸試樣,a+b,有效擴散系數Deff≈DL。而對于噴丸試樣,Deff≈DL,原因是噴丸處理后試樣表面晶粒細化,產生大量的晶界。

據此認為,在蒸汽氧化過程中,Cr主要通過晶內向未噴丸試樣表面擴散;而噴丸后合金近表面區域Cr通過晶界和界內向試樣表面擴散,且晶界擴散遠快于晶內擴散。基于Cr在晶界和晶格內的擴散方程,Cr在晶界和晶格內擴散的質量流量的關系如下:

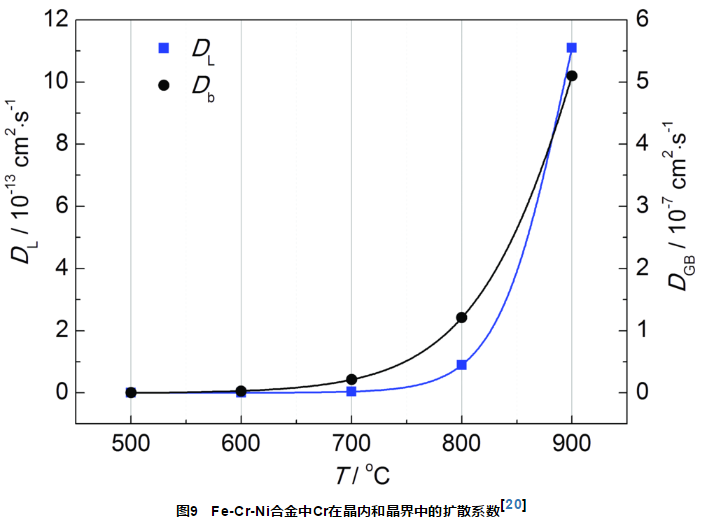

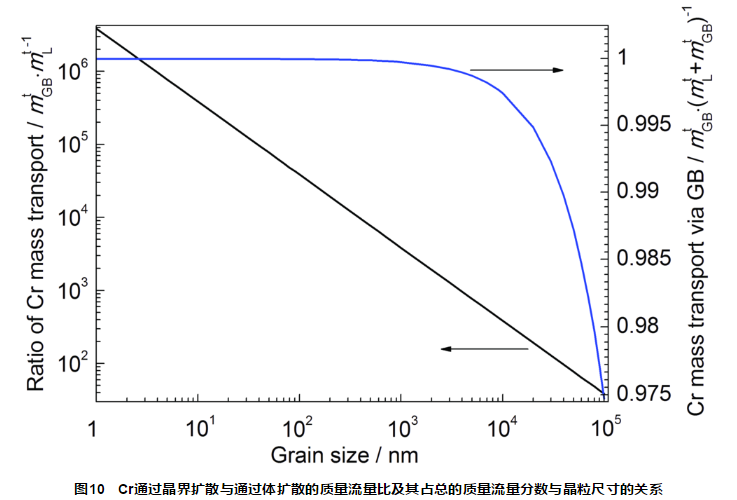

式中,jL和jGB分別為Cr通過晶內和晶界的擴散通量,dCdxdCdx為Cr的濃度梯度,Cb和Cs為Cr的基體濃度和表面濃度,t為氧化時間,δ為晶界寬度 (一般為0.5 nm),ds為試樣表面的晶粒尺寸,mtLmLt和mtGBmGBt分別為單位時間內通過晶內與晶界的質量流量。Cr在晶內與在晶界的擴散系數見圖9。Cr的質量流量比mtGB/mtLmGBt/mLt和mtGB/(mtL+mtGB)mGBt/mLt+mGBt與試樣表面晶粒尺寸的關系見圖10。經噴丸處理后,Super304H鋼試樣表面的晶粒尺寸由40 μm細化到3 μm,Cr通過晶界擴散的質量流量與Cr通過晶內擴散的質量流量之比mtGB/mtLmGBt/mLt從0.05增加到0.65,而Cr通過晶界擴散的質量流量占總的擴散質量流量分數mtGB/(mtL+mtGB)mGBt/mLt+mGBt從4.68%增加到39.56%。晶粒細化產生的大量晶界可顯著提高Cr的擴散,極大地促進了噴丸試樣表面富Cr氧化物的形成。

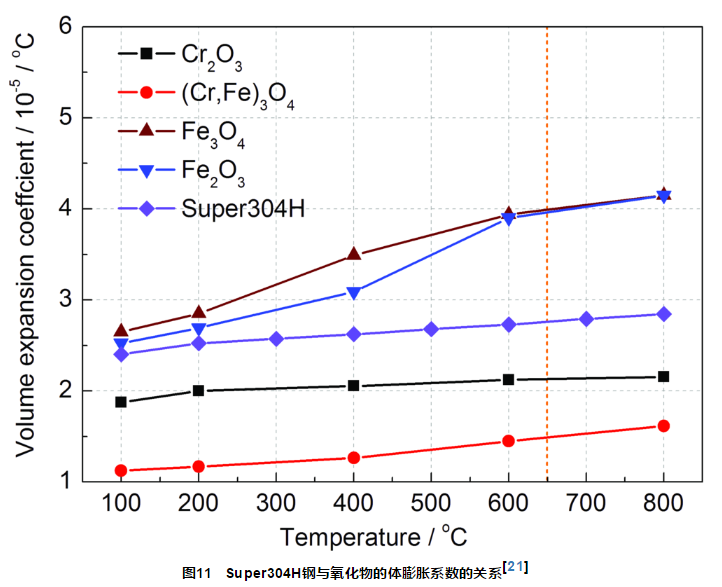

因此對Super304H鋼試樣表面進行噴丸處理,可顯著促進Cr原子在高溫氧化過程中向表面加速擴散,促進試樣表面形成致密的富Cr氧化膜。這種富Cr氧化物與基體緊密結合,并且其熱膨脹系數與母材接近 (見圖11),因此富Cr氧化膜 (Cr2O3) 具有很好的抗剝落性能。此外,噴丸處理可以有效去除管子內表面的原始氧化膜,特別是最外層的純鐵氧化物,降低了水蒸汽分解觸媒效應,減小基體金屬的氧化。

4 結論

(1) 噴丸處理的Super304H鋼蒸汽氧化后表面形成的氧化膜的厚度顯著減小,僅為未噴丸試樣的1/30。噴丸試樣表面形成單層致密的富Cr氧化物,而未噴丸試樣表面形成了外層富Fe而內層富Cr的雙層結構氧化膜。

(2) 噴丸處理使得Super304H鋼試樣表面晶粒得到細化,大量晶界的產生促進Cr向試樣表面擴散,使表面形成致密的富Cr的氧化膜,明顯阻止了Fe向外的擴散,抑制了Fe氧化物的生成,使Super304H鋼在蒸汽中的抗氧化性能顯著提高,同時也提高了氧化膜的抗剝落性能。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414