常規的熱處理質量評定方法有金相檢驗和力學性能試驗,需要對材料進行切割、拋光等破壞性加工,效率低下,且抽樣檢驗的方法不適用于質量要求嚴格、需逐個檢驗的工件。為了更好地節約鋼鐵材料熱處理質量檢驗的時間和成本,引入無損檢測技術的需求越來越大。

利用磁性方法進行無損檢測可直接得到材料的磁性能參數(矯頑力Hc、剩磁Br、磁滯損耗和飽和磁化強度Ms等,其中矯頑力是描述材料磁滯特性的典型參數,源于磁疇壁運動的不可逆性)與材料性能的關系,已廣泛應用于鋼和鑄鐵工件的檢驗中。

雖然通過監測鋼鐵材料的磁性參數可以對鋼鐵材料的晶粒尺寸、相含量、熱處理條件和力學性能等進行評價,但多種冶金因素都有可能影響材料的磁性能和力學性能,因此需要進行深入研究,以便在實際情況下更好地應用這些技術。研究各種磁性能參數與力學性能之間的定量關系,既有助于熱處理質量的精確控制,也有助于磁性無損檢測技術在鋼鐵性能評估中的應用。

基于矯頑力的無損評估技術

鐵磁性材料可通過外部施加的時變電磁場進行磁化,從而發生疇壁位移和磁疇轉動,該過程可利用磁滯回線表示。磁滯特性取決于材料內部的微觀結構,磁疇壁在運動過程中必須克服各種微結構障礙,這是出現磁滯行為的本質原因。基于磁滯行為與微觀結構、殘余應力、局部缺陷間的相互關系可開發出磁滯無損評估技術,用于評估材料微觀結構和缺陷密度變化導致的相應力學性能的變化,從而表征材料的固有特性。

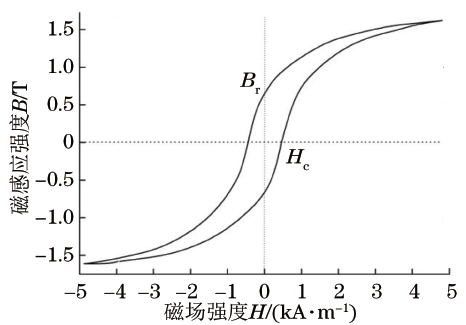

圖1 低碳鋼試樣的典型磁化曲線

由圖1可知,磁感應強度B和磁場強度H具有非單值性,同時B-H曲線還具有非線性及飽和性。

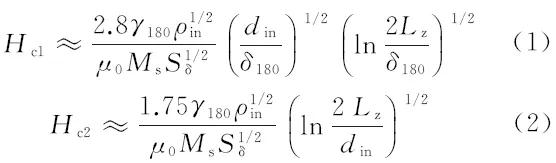

根據經典的直流磁化和循環理論,鐵磁性材料的矯頑力是由阻止磁疇邊界不可逆位移的平均力決定的,微結構障礙可能是夾雜物、位錯、殘余應力、晶界以及其他晶格不均勻性和缺陷。當晶體內部夾雜物的釘扎效應起主要作用時,矯頑力可由下式表示:

式中:Hc1為小尺寸夾雜物引起的矯頑力;Hc2為大尺寸夾雜物引起的矯頑力;din為夾雜物的平均直徑;Lz為磁疇體的當量長度;ρin為體積密度;δ180為夾雜物的厚度;Sδ為夾雜物的面積;γ180為180°磁疇壁單位面積的表面能;Ms為飽和磁化強度;μ0為常數。當晶體內部位錯引起的應力起主要作用時,矯頑力可表示為:

式中:r為位錯密度;G為彈性模量;μ為泊松比;b為Burgers參量;λs為飽和磁致伸縮量。

由以上公式可知,矯頑力對微觀結構和化學成分非常敏感,在很多情況下,其與力學性能也有很好的相關性,而且不受尺寸和提離效應的影響。

鋼鐵材料經過熱處理后,組織結構發生變化,矯頑力也隨之變化,因此可通過測定熱處理前后鋼鐵件的矯頑力來表征其微觀結構和性能變化。

顯微組織與矯頑力的關系

1 試驗方法

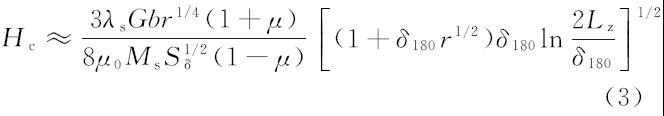

試驗材料為某高碳鋼,其主要化學成分(質量分數)為0.855%C,0.21%Si,0.51%Mn,0.01%P,0.006%S。通過調節奧氏體化溫度、等溫冷卻或連續冷卻等熱處理條件來改變試樣顯微組織(見表1),并將部分試樣在700℃下進行150h的球化熱處理,以形成穩定的鐵素體相,然后使用振動探針式磁強計測量試樣的矯頑力,每個試樣測量5次取平均值。

表1 高碳鋼試樣的熱處理條件及對應的顯微組織

2 試驗結果與討論

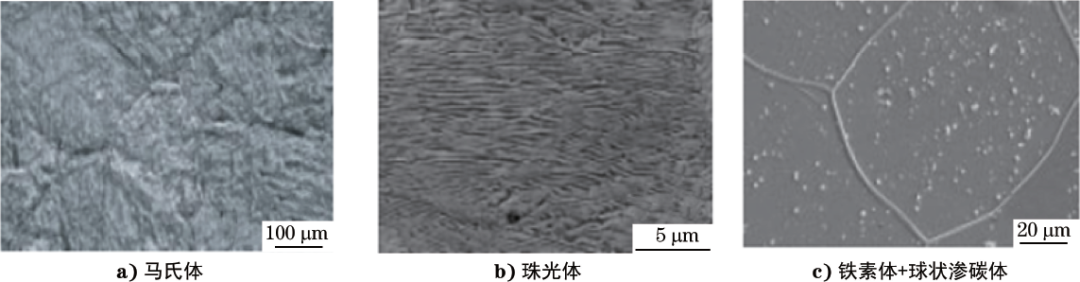

試驗用高碳鋼在不同熱處理條件下的3種典型顯微組織如圖2所示。

圖2 不同熱處理條件下高碳鋼試樣的典型顯微組織形貌

圖2a)所示為水淬冷卻獲得的板條馬氏體,圖2b)所示為經過連續冷卻獲得的層狀珠光體,圖2c)所示為經過球化處理后獲得的鐵素體+球狀滲碳體。對試樣的矯頑力進行測量,得到1,2號試樣的矯頑力分別為2.70,2.70kA·m-1;3,4號試樣的矯頑力分別為1.79,1.63kA·m-1;5,6號試樣的矯頑力分別為1.45,1.47kA·m-1。可以看出馬氏體的矯頑力平均值(2.70kA·m-1)遠高于珠光體的(1.71kA·m-1)和鐵素體的(1.46kA·m-1)。

這是因為板條馬氏體的位錯密度非常高,位錯線相互聚集和糾纏,引起周圍微應力集中,從而固定磁疇壁,形成較強的釘扎效應。從這個意義上講,馬氏體相的高矯頑力源于位錯引起的微應力集中,當然過飽和間隙碳原子也可能阻礙磁疇壁移動,從而產生更高的矯頑力。對于珠光體相,有學者認為鐵素體基體與滲碳體片層產生的殘余應力使得磁疇壁更傾向于固定在滲碳體片層,層間距越小,兩相之間的接觸面越大,阻礙磁疇壁移動的概率越高。球化處理的試樣顯微組織為鐵素體+球狀滲碳體,其矯頑力主要源于滲碳體顆粒對磁疇壁的阻礙,相對于上述兩種釘扎效應,該條件下產生的矯頑力最小。因此,不同顯微組織的矯頑力大小順序可初步確定為:Hc馬氏體>Hc珠光體>Hc鐵素體。不同的顯微組織或相決定了不同的矯頑力水平,這將有助于快速辨別鋼鐵件熱處理后的顯微組織。

力學性能與矯頑力的關系

1 試驗方法

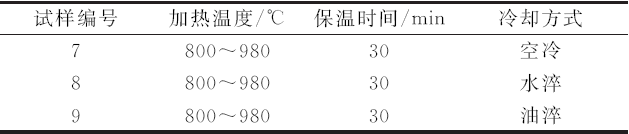

試驗材料為某低碳鋼,其主要化學成分(質量分數)為0.168%C,0.025%Si,1.34%Mn,0.031%Al,0.011%Cr,0.007%S,0.013%P,0.006%Cu,0.011%Ni,0.005%N,0.028%Ti,0.048%V。將試驗材料加工成標準試樣后分為3組,每組對應一種特定的熱處理工藝,見表2。

表2 低碳鋼試樣的熱處理條件

采用通用硬度計測量熱處理后試樣的維氏硬度,載荷為9.8N(1kgf);利用250kN萬能拉伸試驗機對試樣的屈服強度、抗拉強度和斷后伸長率等力學性能進行測試;便攜式無損檢測儀在磁化場強度80kA·m-1和磁化頻率50MHz條件下進行誤差調節后,對試樣的磁滯參量進行測量,然后分析矯頑力與力學性能之間的定量關系。

2 試驗結果與討論

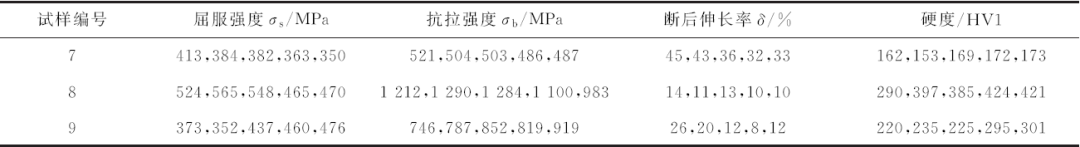

3組試樣的力學性能試驗結果見表3。

表3 低碳鋼試樣的力學性能測試結果

采用水淬、油淬的冷卻方式(第8,9組),試樣顯微組織以板條馬氏體為主,其強度和硬度均較高,塑性較差。采用空冷的冷卻方式(第7組),試樣顯微組織以層狀珠光體為主,其強度和硬度較低,塑性明顯提高。

矯頑力可以用來表征鋼鐵材料的磁硬度,故與力學性能密切相關。在油淬和水淬冷卻條件下,隨著馬氏體轉變及擴散作用,磁疇壁的釘扎效應導致矯頑力變大,位錯阻塞也使得材料強度或硬度相應提高。空冷時,磁性能與力學性能的變化則源于珠光體帶的破壞和長大過程。珠光體層間距變化或滲碳體分化也會引起磁性能和力學性能改變。

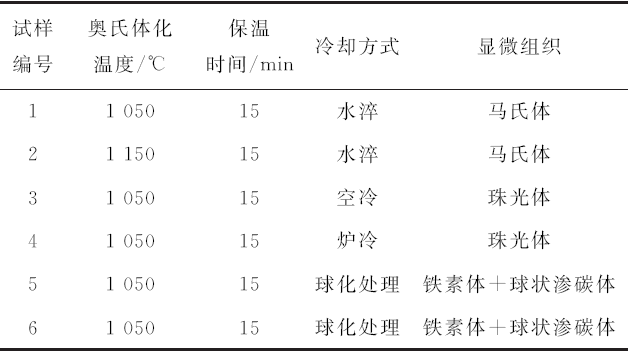

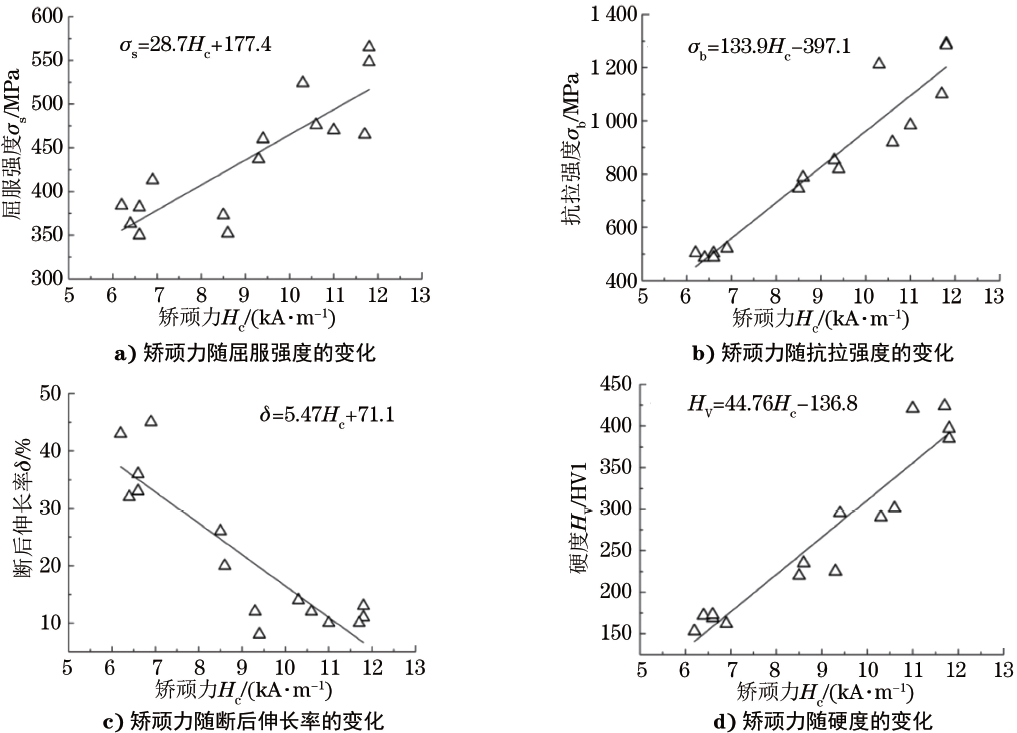

圖3 矯頑力與低碳鋼試樣力學性能的關系曲線

矯頑力與低碳鋼試樣力學性能的關系如圖3所示,對試驗數據分別進行擬合,可得到矯頑力與力學性能的經驗關系式,具體如下:

σs=28.7Hc+177.4, R2=0.7 (4)

σb=133.9Hc-397.1, R2=0.91 (5)

δ=-5.47Hc+71.1, R2=0.77 (6)

HV=44.76Hc-136.8, R2=0.9 (7)

式中:HV為硬度;R2為擬合度。

由式(4)~(7)可知,不同熱處理條件下,低碳鋼試樣的力學性能與矯頑力近似成線性關系,這說明通過監測鋼鐵材料的矯頑力變化即可實現對力學性能的定量預測。其中矯頑力與抗拉強度和硬度的關系曲線的擬合度高達0.9,可優先作為評估指標。除此之外,有研究證明矯頑力與掃頻激勵法對力學性能的評估結果具有很好的一致性,表明基于矯頑力的無損評估方法可用來預評估熱處理后鋼鐵件力學性能的變化趨勢。

結論

(1)矯頑力對碳鋼顯微組織非常敏感,馬氏體相由于高密度位錯阻礙磁疇壁移動,其矯頑力最大;珠光體相鐵素體基體與滲碳體片層引起局部微應力集中,矯頑力次之;鐵素體相中分散的滲碳體顆粒影響磁疇壁運動,矯頑力最小。

(2)不同熱處理條件下,碳鋼的常用力學性能指標與矯頑力近似成線性關系,其中抗拉強度和硬度與矯頑力有很好的關聯性。

(3)基于矯頑力的無損評估技術,既能快速辨別碳鋼的顯微組織,又能對力學性能實現定量預測,可用于碳鋼的熱處理質量預評定。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414