摘要

隨著金屬材料常規力學性能研究的不斷深化與完善,疲勞、蠕變等長時間服役性能越來越成為制約金屬材料發展的瓶頸問題。鋼鐵材料是最重要的工程結構材料之一,為闡明其疲勞失效機理,關于鋼鐵材料顯微組織與疲勞性能關系的研究更是領域內長久以來的熱點和難點問題。隨著鋼鐵冶煉技術的日新月異,對于疲勞性能的組織影響因素研究也逐步從夾雜物向亞穩奧氏體、析出物等特征組織因素轉變。因此,為進一步分析疲勞性能的組織影響因素研究的可行方向,本文著重綜述了先進鋼鐵材料中亞穩奧氏體組織對疲勞性能的影響規律,總結了相關學者針對低周疲勞、高周疲勞等不同服役條件提出的亞穩奧氏體對疲勞性能的影響機制,并進一步以已有實驗結果為數據支撐,通過支持向量機、BP神經網絡等機器學習算法對亞穩奧氏體組織特征與疲勞性能關系進行了定量化評估,初步形成了亞穩奧氏體含量/穩定性與疲勞壽命的定量關系,為鋼鐵材料疲勞性能的機理研究提供基礎與方向性指導。

關鍵詞: 先進鋼鐵材料 ; 亞穩奧氏體 ; 疲勞性能 ; 失效機制 ; 數據挖掘

疲勞失效是金屬材料最為主要的失效形式之一[1],而鋼鐵材料作為最重要的工程結構材料之一,疲勞性能更是其在長期服役過程中不容忽視的重要指標[2,3]。首先,對于疲勞性能研究的難點之一在于疲勞并非材料本身的本征屬性,而是與材料/構件及服役工況高度耦合的。依據材料/構件結構的差異,疲勞可分為光滑疲勞、缺口疲勞[4,5]、全尺寸疲勞[6]等;依據服役工況差異可分為拉壓疲勞[7]、彎曲疲勞[8,9]、扭轉疲勞[10,11]等;甚至基于疲勞循環周次的差異可分為低周、高周、超高周疲勞等。而這種材料/構件結構及服役工況的復雜性,究其根本,是力學層面上材料/構件受力狀態及應力/應變分布的差異[12],因此對于材料疲勞性能的研究在力學領域很快得到了迅猛的發展。現今,針對海工鋼[13]、齒輪鋼[14]、軸承鋼[15]等眾多高端裝備、民用建設等領域的關鍵工程用鋼,已經形成了大量系統性的疲勞性能積累。而進一步針對疲勞性能測試周期長的核心問題,以工程力學為基本理念的疲勞性能研究經歷了多年深化,已建立了比較系統的常規力學性能與疲勞性能關系的唯象理論,例如Basquin[16]針對高周疲勞提出的應力-壽命模型,Coffin[17]和Manson[18]針對低周疲勞提出的應變-壽命模型以及張哲峰等[19]以能量積累角度提出的三維統一模型等。這些理論模型均可以在不同的適用領域較好地反應疲勞性能與常規力學性能間的關系。然而,隨著力學領域對材料/構件結構及服役工況研究的不斷深化與完善,在力學層面形成了比較系統的規律性結果后,材料本征屬性對疲勞性能的影響問題日益凸顯出來。基礎力學性能與疲勞的關系只是力學層面上的表象關聯,究其機理本質,相同測試/服役條件下,疲勞性能的差異直接取決于材料的微觀組織差異,材料微觀組織的影響是疲勞失效的根本原因,更是進行新材料研發和進一步提升材料疲勞性能研究時無法繞過的核心問題。

在針對鋼鐵材料微觀組織與疲勞性能關聯性的研究中,廣泛關注的首先是夾雜物。通過對MnS[20,21,22]、Al2O3[23]、TiN[24]等大量不同種類夾雜物的綜合分析,絕大多數夾雜物會對鋼鐵材料疲勞性能造成顯著惡化效果已經形成共識[25]。迄今為止,大量針對鋼鐵材料疲勞性能的研究中依然將夾雜物的控制作為最主要的疲勞性能優化手段[26]。然而,隨著電渣重溶、真空自耗等冶煉技術與工藝的逐步成熟[27],部分高端制造業的特殊鋼種已經可以逐步擺脫夾雜物起裂的制約,而在越來越多針對非夾雜物起裂的高端鋼種疲勞性能研究中[28],對亞穩奧氏體[29]、納米析出物[30]、等溫貝氏體[31]等特征組織的影響分析則越來越凸顯出其重要的價值。亞穩奧氏體作為鋼鐵材料中的重要特征組織之一,其雖為單一相,但其含量[32,33]、穩定性[34,35,36,37,38]等多種影響特征對疲勞性能影響卻很大,而穩定性等影響特征又包含尺寸、形貌等多種影響因素,這使得亞穩奧氏體本身就形成了龐大而豐富的研究體系,同時也為針對亞穩奧氏體影響的疲勞研究帶來了一定的復雜性。現今先進超高強汽車鋼等眾多高端鋼種已經通過大量深入的機理分析建立起以亞穩奧氏體調控為主要技術手段的核心理念[39],實現了鋼種常規力學性能的綜合提升與產品的持續更新換代。因此,在鋼鐵材料的疲勞性能研究領域,建立起亞穩奧氏體的影響規律體系,深化其影響機理,有利于實現基于亞穩奧氏體調控的疲勞性能優化,從而指導多種鋼鐵材料疲勞性能的提升。

因此,本文旨在通過對先進鋼鐵材料中亞穩奧氏體組織對疲勞性能的影響與機理進行綜述,分別針對低周疲勞和高周疲勞2個受到廣泛關注的疲勞評價體系,詳述亞穩奧氏體組織對鋼鐵疲勞性能影響的研究現狀。進一步以已有實驗結果為數據支撐,通過機器學習算法對亞穩奧氏體組織特征與疲勞性能關系進行定量化評估與分析,從而為高端鋼鐵材料的疲勞失效機理的深化和疲勞性能的提升提供理論指導。

1 亞穩奧氏體組織特征與疲勞性能的關聯

鋼中的亞穩奧氏體在疲勞服役過程中的演化規律,有利于提升疲勞性能的亞穩奧氏體組織特征以及亞穩奧氏體影響疲勞性能的具體機制等問題一直是受諸多因素影響的復雜問題。因此,亞穩奧氏體含量及穩定性對高周疲勞和低周疲勞的影響更是備受關注的核心方向之一。

1.1 低周疲勞下的亞穩奧氏體組織特征影響

1.1.1 亞穩奧氏體體積分數與低周疲勞壽命的關系

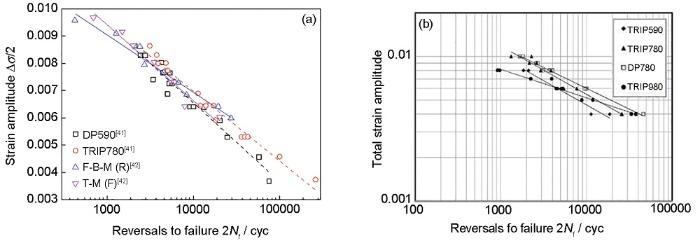

大量研究[29,32,33,40]認為,亞穩奧氏體組織的存在有利于提高低周疲勞壽命。總結Hilditch等[41]與Padmanabhan等[42]進行的疲勞壽命與應變幅關系實驗結果,如圖1a[41,42]所示。可見,含有亞穩奧氏體組織的TRIP780、F-B-M (R)分別較DP590、T-M (F) (其中,TRIP代表相變誘發塑性鋼,DP代表雙相鋼,F-B-M (R)代表鋼中組織為鐵素體、貝氏體、馬氏體和部分殘余奧氏體,T-M (F)代表鋼中組織為回火馬氏體)表現出更長的疲勞壽命,由此可得,亞穩奧氏體組織的存在有利于提高低周疲勞壽命。

圖1 引入亞穩奧氏體組織提高低周疲勞壽命[41,42]和亞穩奧氏體組織存在降低低周疲勞壽命[43]

首先,早期部分學者將鋼鐵材料優異的疲勞性能歸結于亞穩奧氏體組織的存在。比如,Biswas等[33]在304LN不銹鋼樣品全奧氏體體系下進行的低周疲勞實驗認為,亞穩奧氏體組織有利于低周疲勞壽命的原因是服役過程中亞穩奧氏體相變產生壓縮應力,從而降低載荷振幅并顯著降低疲勞裂紋的擴展速率,最終表現為優異的低周疲勞壽命。Huo和Gao[40]同樣分析了包含馬氏體、薄膜狀亞穩奧氏體和碳化物的復相組織對高強鋼疲勞壽命的影響,從疲勞裂紋傳播速率的角度解釋了亞穩奧氏體對疲勞壽命的影響機理,但其提出的機理與Biswas等[33]的研究有所不同,其認為:馬氏體相變過程所帶來的有利影響(吸收能量和閉合裂紋)大于馬氏體相變產物脆性孿生馬氏體所帶來的不利影響,從而導致疲勞裂紋的傳播速率降低。盡管不同學者的研究體系存在差異,可無論是以奧氏體組織為基體還是以馬氏體組織為基體,基體組織的顯著差異并不影響亞穩奧氏體提升低周疲勞壽命這一普適性規律。

除此之外,有學者進一步通過對有無亞穩奧氏體組織的鋼鐵材料疲勞壽命的對比研究,更加深入地說明亞穩奧氏體的存在有利于疲勞壽命。Glage等[29]的研究表明,在不同的處理工藝下,TRIP鋼均顯示出比DP鋼更低的循環軟化率,對于TRIP780鋼,殘余奧氏體在初始循環期間發生馬氏體相變,降低軟化率,因此TRIP鋼較高的抗循環軟化性可能與殘余奧氏體向馬氏體的轉變有關。Padmanabhan和Sankaran[42]研究了F-B-M (F) (F-B-M (F)代表鋼中組織為鐵素體、貝氏體、馬氏體)、T-M (F)、F-B-M (R) 3個不同組織體系鋼種的低周疲勞行為,結果表明,總應變振幅為0.4%時,與F-B-M (F)和T-M (F)鋼相比,F-B-M (R)鋼的疲勞壽命分別提高了16%和152%,這歸因于板條間帶/薄膜殘留奧氏體在防止疲勞載荷期間的軟化方面起到重要作用。而Hilditch等[41]也通過對比DP590和TRIP780鋼有無奧氏體組織對低周疲勞壽命的影響,認為亞穩奧氏體有利于提升疲勞壽命的機理是多個影響機制累積疊加的結果。疲勞壽命的改善與亞穩奧氏體組織具有更高的延展性、更好的容納累積塑性應變的能力以及馬氏體相變引起裂紋尖端鈍化現象均有關。由上可知,在有無奧氏體組織的對比實驗中,盡管奧氏體影響疲勞壽命的理論解釋存在差異,但絕大多數結果表明亞穩奧氏體的存在是有利于提高鋼鐵材料低周疲勞壽命的。然而,以上研究雖然定性地給出了亞穩奧氏體的存在有利于疲勞壽命的規律性結果,但是Hilditch等[43]的研究結果表明有無亞穩奧氏體組織的鋼鐵材料的強度級別存在差異(DP590屈服強度為590 MPa、TRIP780屈服強度為780 MPa),這勢必對疲勞強度存在較大影響,進而對奧氏體組織與疲勞壽命關系分析的合理性產生影響。

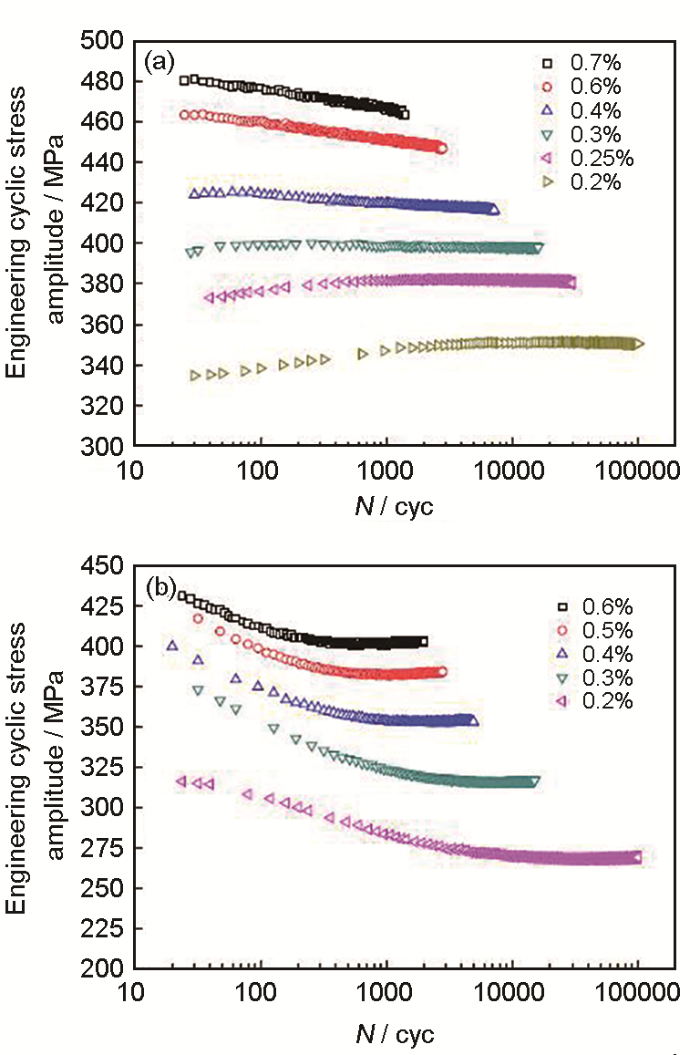

為了進一步合理地分析亞穩奧氏體組織對鋼鐵材料疲勞性能的影響,Hu等[44]為了排除強度級別對疲勞性能影響,對具有相同強度級別的TRIP590和DP590鋼分別進行了低周疲勞實驗,對循環加載過程中的應力變化進行觀察,如圖2[44]所示。在整個測試應變振幅范圍內,含有亞穩奧氏體組織的TRIP鋼均表現出了更好的循環軟化抗力,最終體現出更為優異的疲勞壽命。Hu等[44]將這一現象歸因于亞穩奧氏體組織帶來的高塑性、高循環屈服強度、高循環應力以及TRIP效應的綜合作用。認為:高塑性提高了累積塑性應變的耐受性;較高的循環屈服強度和循環應力導致在特定的總應變幅值下TRIP鋼具有較高的彈性應變分量,因而塑性應變分量較低。在循環加載的過程中,裂紋尖端附近的殘余奧氏體體積分數由最初的5.7%下降到5.1%,奧氏體部分轉變為馬氏體,而馬氏體相變可吸收變形能,緩和局部應力集中,產生壓縮內應力,從而抑制微裂紋的萌生和延遲。除此之外,Hu等[44]通過Neuber因子的計算,從疲勞裂紋萌生角度定量化描述了亞穩奧氏體組織的有利作用。結果表明,在整個測試應變振幅范圍內,TRIP590鋼的Neuber因子均高于DP590鋼,說明TRIP590鋼在應力集中處的彈性應力更大,相應的塑性應變更小。Hu等[44]的研究不僅排除了強度級別對疲勞性能的影響,而且較前人定性研究的基礎上更定量表征了殘余奧氏體組織在服役前后的體積分數演變,并進一步說明了有無亞穩奧氏體對疲勞裂紋萌生的影響。不足之處是Hu等[44]關于循環屈服強度的解釋片面地考慮了提高屈服強度可以使彈性應變所占比例提高,從而有利于低周疲勞壽命;而忽略了增加循環應力水平所導致的疲勞損傷加劇,導致低周疲勞性能降低。關于屈服強度提升對低周疲勞壽命的影響需要進一步深入研究。

圖2 TRIP590和DP590鋼在不同應變振幅下的應力振幅隨循環次數的演變[44]

與大部分研究結果相反的是,也有部分研究[43,45,46,47]表明,高應變振幅下,引入亞穩奧氏體組織會導致疲勞壽命降低。如圖1b[43]所示,Hilditch等[43]的研究認為,殘余奧氏體通常在裂紋尖端傳播到其界面前就已經轉變為馬氏體,新形成的馬氏體可以為裂紋快速擴展提供路徑,因此不利于低周疲勞壽命。這種現象在殘余奧氏體體積分數相對較低(低于20%)的鋼中尤為顯著。研究[43]指出:DP780和TRIP980鋼在低總應變振幅(0.004)下的應變壽命最高。在如此低的總應變振幅下,疲勞失效壽命與材料的屈服強度密切相關,因為較高的屈服強度意味著所施加的總應變振幅中的彈性應變分量較大。由于塑性應變分量對導致失效的損傷貢獻最大,因此對于給定總應變幅條件下應該通過較高的屈服強度來提升應變壽命,而亞穩奧氏體組織常常作為鋼中軟相,不利于屈服強度的提升,進而會對疲勞壽命產生不利影響。Tsuzaki等[45]也指出,TRIP效應產生的馬氏體是裂紋擴展源的優選位置,Biermann等[46]則認為TRIP效應生成的馬氏體相變會引起顯著的循環硬化,從而不利于疲勞壽命。總結亞穩奧氏體組織不利于低周疲勞壽命的研究結果,其影響因素均歸結于亞穩奧氏體帶來的顯著加工硬化和循環硬化現象以及服役過程中脆性馬氏體相的生成。因此,在對含亞穩奧氏體的鋼種進行抗疲勞壽命優化時,應謹慎考慮并避免這些現象的發生。

除此之外,Zhang等[47]也提出,亞穩奧氏體組織的存在與低周疲勞的關系復雜。低周疲勞由于具有高應力幅,大多數殘余奧氏體在疲勞裂紋萌生之前轉變為馬氏體,新舊馬氏體兩相間的彈性失配導致界面附近的局部塑性應變高,成為裂紋源頭,引發多個疲勞裂紋萌生點,這不利于疲勞壽命。此外,由于裂紋的貫通使裂紋擴展路徑偏轉,阻礙裂紋擴展過程,有利于疲勞壽命。因此,Zhang等[47]研究結果表明,亞穩奧氏體對疲勞壽命的影響由競爭性機制所決定,當阻礙裂紋擴展作用大于誘發裂紋萌生作用時,亞穩奧氏體組織有利于疲勞壽命,反之則不利于疲勞壽命。

如上所述,亞穩奧氏體含量對低周疲勞壽命的影響是很復雜的,特別是對于奧氏體含量相對較低的鋼[43],很難得出簡單的定量關系。在大多數情況下,亞穩奧氏體的存在有利于提高材料的疲勞壽命,而在某些實驗體系下則有著相反的結論,這是由于亞穩奧氏體影響疲勞壽命的部分機制存在競爭性關系。例如,如果亞穩奧氏體的TRIP效應在循環加載服役過程中提供了一個連續的應力幅穩定過程,那么疲勞壽命將得到提高,在這種情況下,亞穩奧氏體的存在起到了提升疲勞性能的積極作用;如果亞穩奧氏體的TRIP效應發生在應變循環的初始階段,并導致顯著的加工硬化,則不利于疲勞性能的提升。

1.1.2 亞穩奧氏體穩定性與低周疲勞壽命的關系

通過上一節對亞穩奧氏體體積分數與疲勞壽命的關系分析可以發現,亞穩奧氏體組織在疲勞服役過程中演變復雜,且影響疲勞壽命的機制具有多樣性、競爭性的特點。亞穩奧氏體本身具有多種特征參量,其對疲勞壽命的影響不僅僅體現在亞穩奧氏體含量上,亞穩奧氏體穩定性同樣是影響疲勞壽命的另一個重要因素,但亞穩奧氏體穩定性對低周疲勞壽命相關工作較少,本文主要針對亞穩奧氏體形貌以及循環加載過程馬氏體相變量與疲勞壽命關系進行闡述。一直以來,亞穩奧氏體穩定性對低周疲勞的影響存在爭議。大多數研究[48,49,50,51,52]認為,提高亞穩奧氏體穩定性、減小循環加載過程中馬氏體相變量,有利于改善低周疲勞壽命。

關于在同一體系下亞穩奧氏體穩定性對疲勞壽命影響的初步研究中,Kang等[50]通過不同淬火溫度、淬火時間得到相近含量但組織形貌不同的奧氏體組織,以研究奧氏體形貌與疲勞壽命的關系。如圖3[50]所示,320 ℃等溫樣品(僅含薄膜狀殘余奧氏體)較395 ℃等溫樣品(含薄膜狀和塊狀殘余奧氏體)有更高的疲勞壽命、更低的循環硬化率。這是由于塊狀奧氏體穩定性低,在循環加載初期發生馬氏體相變,在后續持續加載過程中不能提供持續的循環應力穩定性;而320 ℃等溫樣品僅含有薄膜狀奧氏體,具有較高的穩定性,在循環加載過程中逐漸發生相變,提供了優異的應力循環穩定性,最終表現為薄膜狀奧氏體組織較塊狀奧氏體組織對疲勞壽命更有利。除了從循環應力角度考慮,Zhang等[47]通過觀察TRIP馬氏體時效鋼中的裂紋萌生位置、擴展路徑和斷口,探究了奧氏體形貌對疲勞裂紋擴展阻力的影響。結果表明,在加載初期,薄膜狀奧氏體硬度較高,不容易因軟/硬相應力應變分配而產生局部應力集中,可有效阻礙裂紋源萌生,從而有利于提高低周疲勞壽命。可見,循環加載過程力學響應演變以及組織變化的相關研究均表明,提高亞穩奧氏體穩定性有利于提高低周疲勞壽命。

![]()

圖3 不同奧氏體形態試樣的應力幅[50]

除此之外,為了排除基體組織以及初始奧氏體含量差異對疲勞壽命的影響,Smaga等[53]針對3種奧氏體不銹鋼(AISI304、AISI321、AISI348)進行了低周疲勞實驗,并在疲勞服役過程中采用磁性法無損檢測奧氏體含量變化,并以馬氏體含量變化表征其穩定性,隨著疲勞循環周次增多馬氏體體積分數增加量越少則相應的奧氏體組織越穩定。3種奧氏體不銹鋼在整個測試應變振幅范圍內,發生的循環變形行為不同,根據文獻[53]繪制不同應變振幅下的應力振幅和循環次數以及不同疲勞周次下馬氏體體積分數曲線,如圖4所示。可以看出,循環加載初期AISI304鋼顯示出循環硬化,歸結于奧氏體中位錯密度的增加;然后是循環軟化;在循環軟化階段之后,發生二次循環硬化,較弱的二次循環硬化歸結于α'-馬氏體的形成。而不穩定的AISI348鋼的循環變形行為基本上由形變誘導α'-馬氏體形成所決定,在服役初期即產生馬氏體相變,導致持續的加工硬化。整個加載過程中AISI304鋼展現出了優異的循環穩定性,最終體現為更長的疲勞壽命。在低周疲勞循環加載過程中,雖然亞穩奧氏體的TRIP行為有助于抵抗循環軟化現象,但是不穩定奧氏體導致的大量的馬氏體相變帶來過于顯著的加工硬化亦不利于低周疲勞性能。而奧氏體穩定性介于AISI304、AISI348之間的AISI321不銹鋼力學響應則同樣介于AISI304、AISI348之間,可見,奧氏體穩定性對低周疲勞性能起關鍵影響作用。綜上可知,盡管基體組織存在差異、解釋機理存在爭議,但現象卻是存在共性的。不同穩定性奧氏體組織對疲勞性能的影響存在差異,穩定性低的奧氏體不利于低周疲勞性能,而穩定性高的奧氏體利于低周疲勞性能。例如多相鋼中的亞穩奧氏體形貌直接影響到疲勞性能,薄膜狀奧氏體有利于疲勞性能,而塊狀奧氏體則不利于疲勞壽命。

圖4 根據文獻[53]得到的不同應變振幅下的應力振幅和循環次數以及不同疲勞周次下馬氏體體積分數

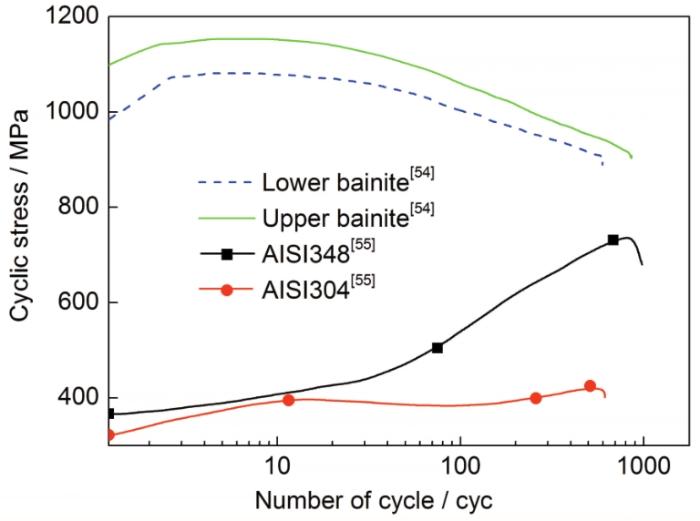

然而,也有研究[54,55]表明,具有不穩定奧氏體組織的上貝氏體鋼和AISI348不銹鋼具有更優異的低周疲勞壽命,如圖5[54,55]所示。Zhang等[54]的研究認為,塊狀奧氏體有利于疲勞壽命,軟相奧氏體組織在較高塑性應變幅度下帶來更長的疲勞壽命。雖然高穩定性的薄膜狀殘余奧氏體有利于阻止裂紋擴展,但塊狀殘余奧氏體容易轉變為馬氏體,帶來高的相容變形能力。另一方面,不穩定的塊狀殘余奧氏體轉變為馬氏體,吸收一定的能量,并且形變誘發馬氏體相變(deformation induced martensite transformation,DIMT)過程伴隨著體積的增大,產生壓應力,其中殘余壓應力可促使裂紋尖端閉合。盡管大多數研究均表明塊狀奧氏體的存在從諸多角度不利于疲勞性能,但Zhang等[54]的研究體系中,塊狀奧氏體所帶來的有利影響顯著大于這些不利因素,進而表現出優良的疲勞壽命。奧氏體對疲勞性能影響機制的競爭性,決定了奧氏體對疲勞性能的影響不僅僅只考慮自身奧氏體組織特征,還應該基于具體基體組織以及服役工況。基于多個影響因素進行奧氏體組織是否有利于疲勞壽命的評估,更具有可靠性。

圖5 應力振幅隨循環次數的變化[54,55]

總之,大部分研究認為高穩定性奧氏體組織在低周疲勞過程中起著積極的作用、低穩定性奧氏體組織不利于低周疲勞壽命;少數體系中的研究則表明不穩定的奧氏體組織同樣起到積極作用。奧氏體對低周疲勞壽命的競爭性影響機制下,期望奧氏體引起以下效應:(1) 首先,在循環加載過程中,奧氏體將提供持續的應力循環穩定。如果奧氏體的TRIP效應發生在應變循環的初始階段,會導致顯著的加工硬化,對疲勞性能不利;(2) DIMT產物馬氏體不能因其本身脆性或者其與基體的應力應變配分不協調,成為裂紋源或者成為裂紋易擴展的路徑;(3) 期望TRIP行為可以帶來更多的裂紋閉合效應。

1.2 高周疲勞下的亞穩奧氏體組織特征影響

1.2.1 亞穩奧氏體含量對高周疲勞強度的影響

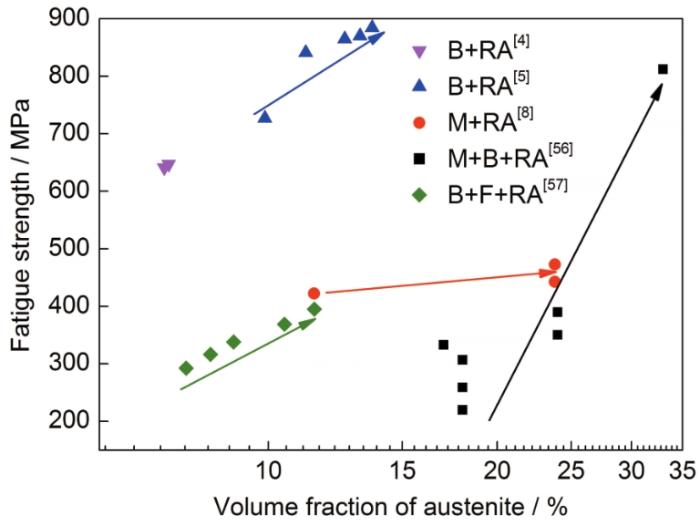

大多數研究[4,5,8,56,57]表明,在高周疲勞條件下,疲勞強度與奧氏體含量呈正相關,如圖6[4,5,8,56,57]所示。亞穩奧氏體含量增加對高周疲勞強度產生有利影響可以從裂紋萌生和裂紋擴展2個角度解釋。

圖6 奧氏體含量與疲勞強度關系[4,5,8,56,57]

首先,從裂紋萌生方面考慮,文獻[46,56,57,59,60]認為,在TRIP行為發生之前,fcc結構的奧氏體比bcc結構的基體具有更多的滑移系,可以減緩位錯的纏結行為,更有效地適應局部塑性變形,最終達到減小局部應力集中、推遲裂紋源萌生的作用。此外,Wang等[61]認為,奧氏體組織可以在循環加載過程中吸收相鄰基體的可移動位錯(稱為DARA行為),位錯的纏結通常被認為是疲勞裂紋源萌生的主要原因之一,可動位錯的吸附有利于抑制疲勞裂紋的萌生,增強基體的變形能力,進而提高疲勞強度。在后續的持續循環加載過程中,部分亞穩奧氏體組織逐漸發生形變誘發馬氏體相變行為,相變過程所伴隨的體積膨脹[46]、阻礙位錯運動[46]、相變吸收能量[54]以及增強鋼的強度[58]等現象,都顯著抑制裂紋源的萌生。綜上,大量奧氏體組織在裂紋萌生前產生作用的定性結果認為奧氏體有利于阻礙裂紋的萌生,而理論解釋眾說紛紜,這主要與疲勞持續加載過程中組織原位觀察的困難性以及服役工況的復雜性有關。疲勞裂紋萌生前的亞穩奧氏體演變過程以及奧氏體組織演變對裂紋源影響的定量關系,值得進一步深入研究。

相較于裂紋萌生,文獻[47,56,57]則認為亞穩奧氏體的TRIP行為主要在裂紋擴展過程中影響疲勞強度,認為循環加載過程中的TRIP效應可以降低疲勞裂紋擴展速率,主要原因歸結于馬氏體相變行為所帶來的能量吸收、釋放部分應力,并且在馬氏體相變過程中由體積膨脹引入壓應力[57]。Abareshi和Emadoddin[57]認為,在疲勞加載過程中,TRIP鋼中殘余奧氏體向馬氏體的應力誘導相變發生在裂紋前方,從而影響裂紋的擴展。較高含量的殘余奧氏體為疲勞裂紋擴展產生更多障礙,因此改善了疲勞強度。影響疲勞裂紋擴展的解釋機理多與影響裂紋萌生的理論解釋相似,而奧氏體組織在裂紋萌生/擴展階段影響疲勞強度的對比研究仍然處于缺失狀態。

與大多數研究結論存在差異的是,Zhang等[47]認為,亞穩奧氏體的體積分數并不是影響高周疲勞強度的重要因素,亞穩奧氏體含量的增加不能顯著提高相變誘發裂紋閉合(transformation induced crack closure,TICC)的現象。文獻[48,62,63]的研究則表明,亞穩奧氏體的體積分數與高周疲勞強度呈現負相關關系,然而并沒有給出相應的理論解釋。

綜上,可從裂紋萌生以及裂紋擴展角度分別考慮亞穩奧氏體含量對疲勞強度的影響,盡管亞穩奧氏體含量對疲勞強度影響的作用機理存在很大差異,比如在裂紋萌生之前,亞穩奧氏體起到的作用更多是協調塑性變形,吸收可動位錯等作用;而在疲勞擴展過程中影響疲勞性能更多的可能是TRIP效應。在大多數研究均認為疲勞強度主要取決于疲勞裂紋萌生[64]的前提下,亞穩奧氏體所帶來的TRIP效應在疲勞服役過程中的作用機制值得進一步研究。

1.2.2 亞穩奧氏體穩定性對高周疲勞強度的影響

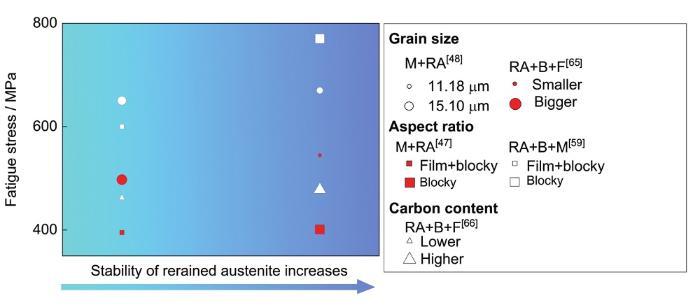

亞穩奧氏體含量對高周疲勞強度的影響存在差異,這與亞穩奧氏體穩定性對高周疲勞強度的影響不無關聯。匯總亞穩奧氏體穩定性與高周疲勞強度的結果如圖7[47,48,59,65,66]所示。其中橫坐標顏色深淺表示亞穩奧氏體穩定性變化,顏色越深則穩定性越高,不同形狀符號表示了影響亞穩奧氏體穩定性的因素不同,相同形狀的符號尺寸越大表示相應的變量數值越大。大多數研究表明,提高奧氏體穩定性的措施,比如:減小晶粒尺寸[48,65]、增加長徑比[47,59,60]或者增加奧氏體中奧氏體穩定性元素的合金元素含量[66]均有利于提高高周疲勞強度,而究其機理,亦可從裂紋萌生和擴展2個方面分別探討。

圖7 亞穩奧氏體穩定性與疲勞強度的關系[47,48,59,65,66]

在亞穩奧氏體穩定性對疲勞裂紋擴展影響的研究中,Haidemenopoulos等[66]進行了不同C含量的奧氏體組織對疲勞強度影響研究。結果表明,高穩定性奧氏體的TRIP行為發生在裂紋萌生后,有利于阻止疲勞裂紋的擴展。從裂紋萌生的角度考慮,Kula等[48]進行的不同晶粒尺寸奧氏體對疲勞強度的影響研究認為,大尺寸奧氏體晶粒在彈性變形下更容易轉變為脆性馬氏體,從而成為裂紋源,因此大尺寸奧氏體不利于疲勞強度。Zhao等[60]通過觀察斷口形貌,發現微小孔洞在貝氏體內形成而未在奧氏體周圍形成,認為裂紋源的生成由貝氏體內微小孔洞的長大、粗化所致;并且同時發現了塑性變形的帶狀奧氏體,認為塑性變形的薄膜狀奧氏體在疲勞過程中吸收能量、提供更多滑移帶、鈍化裂紋尖端從而有利于提高疲勞強度。同樣,為了研究奧氏體形貌對疲勞強度影響,并降低夾雜物對超高周疲勞強度的影響,Gao等[59]通過電渣重熔處理弱化夾雜物對疲勞性能的影響,采用電子背散射衍射(EBSD)觀察斷口,并基于微裂紋長度計算裂紋萌生區(fine-granular-area,FGA)附近的應力強度因子。結果表明,由殘余奧氏體轉變而來的塊狀馬氏體是裂紋的萌生點,不穩定奧氏體有成為裂紋源的傾向。綜上所述,通過對晶粒尺寸、晶粒形貌改變奧氏體穩定性條件下的奧氏體穩定性與疲勞裂紋萌生的分析,大多數研究認為提高奧氏體穩定性有利于疲勞強度。針對眾多的奧氏體穩定性調控手段,如降低晶粒尺寸、提高奧氏體內合金元素含量、提高奧氏體長徑比,哪一種手段更有利于提高疲勞強度是需要進一步關注的問題。

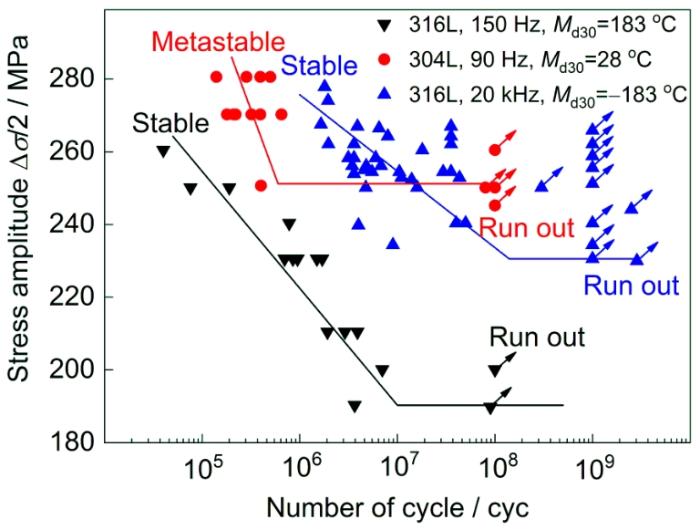

與奧氏體穩定性與高周疲勞強度正相關的研究結果不同,存在少數研究[67]認為,不穩定奧氏體比穩定奧氏體更有利于改善高周疲勞強度,如圖8[67]所示。Hilgendorff等[67]在低應力振幅下研究了具有較低穩定性(304L)和較高穩定性(316L)的奧氏體相的不銹鋼(采用Md30來表征奧氏體的穩定性,即在30%應變條件下,50%奧氏體轉變為馬氏體的溫度,Md30越低奧氏體機械穩定性越高)的高周疲勞強度。結果表明,304L不銹鋼中的奧氏體組織具有良好的協調變形能力和高均勻伸長率,同時在循環加載期間不穩定的奧氏體發生馬氏體相變,降低整體塑性應變振幅從而影響材料的循環變形,防止裂紋萌生,最終導致在較低的塑性應變幅度下的長疲勞壽命。與亞穩奧氏體鋼304L相比,更穩定的奧氏體鋼316L的疲勞強度較差,這也可以與鋼中位錯運動可逆性的降低相關聯。因此,奧氏體不銹鋼304L顯示出優異的高周疲勞強度。Hilgendorff等[67]的觀點與先前大多數研究結果相反,這是否與基體組織為單一奧氏體有關尚存在爭議。

圖8 3種不同穩定性奧氏體不銹鋼的S-N曲線[67]

綜上所述,關于亞穩奧氏體組織和高周疲勞強度的研究結果指出:奧氏體在高周疲勞中的作用機理是多種多樣的。對于多相鋼(泛指例如B+F+RA、M+B+RA等包含多相的鋼種),提高奧氏體的含量或穩定性有利于提高鋼的疲勞強度。而針對部分特殊體系,例如全奧氏體組織體系,不穩定的奧氏體組織也可能對應著良好的疲勞性能。

1.3 疲勞性能影響因素的綜合分析

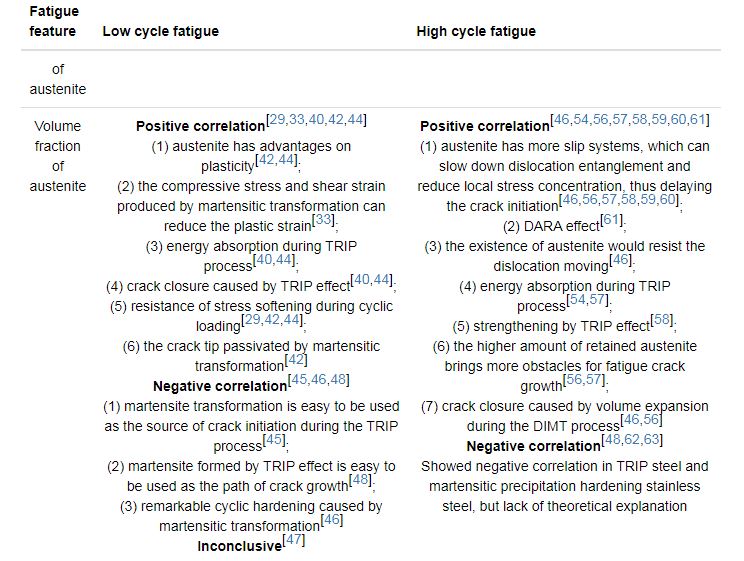

奧氏體作用于疲勞性能的影響機制繁多,現將已有文獻中的觀點及解釋機理整理如表1[29,33,40,42,43,44,45,46,47,48,49,54,56,57,58,59,60,61,62,63,65,67]所示。

表1 奧氏體組織特征對疲勞性能影響匯總

2 亞穩奧氏體組織特征與疲勞性能的定量描述

如前所述,由于其服役過程中奧氏體組織演變的復雜性,對低/高周疲勞性能的影響復雜,因此現有理論解釋機制是具有競爭性的,影響疲勞性能的關鍵奧氏體組織特征因素也尚不明確。為了尋找影響疲勞性能的關鍵奧氏體組織特征,本節利用Pearson相關系數,結合機器學習計算策略,以文獻數據為基礎,進行信息的深入挖掘并獲得定量化規律。由于支持向量機(support vector machine,SVM)和反向傳播神經網絡(back-propagation neural network,BPNN)結構簡單、可塑性強,并且具有優異的多維數據分析能力[68,69,70,71],因此本研究中的機器學習算法主要采用SVM和BPNN。

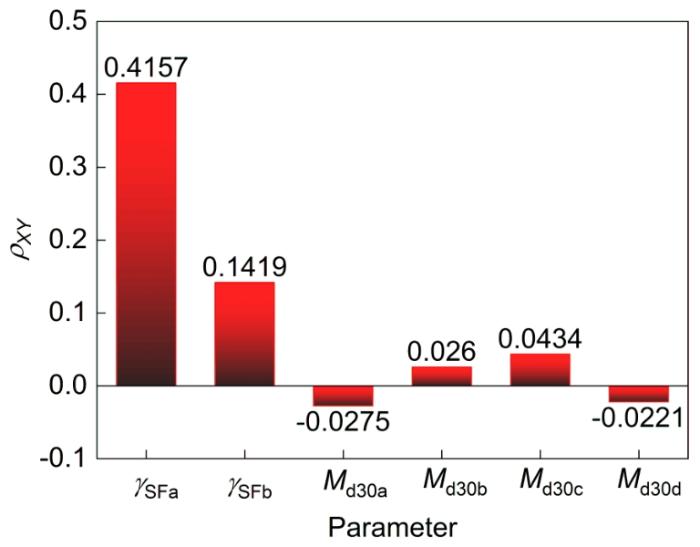

低周疲勞部分利用Pearson相關系數,結合堆垛層錯能(γSF)以及奧氏體Md30經驗公式,對奧氏體穩定性與低周疲勞壽命的定量關系進行分析。高周疲勞部分則利用機器學習(SVM、BPNN)對統計的文獻數據進行分類,根據訓練集的精度,分析奧氏體組織特征與疲勞強度的關聯度。

2.1 亞穩奧氏體組織特征與低周疲勞壽命的定量表述

針對奧氏體穩定性對奧氏體不銹鋼低周疲勞性能的影響,采用經驗公式計算了19種奧氏體不銹鋼[72]的γSF和Md30,并將其作為衡量奧氏體穩定性的定量化參數。其中γSF對奧氏體穩定性影響的研究均表明:隨著γSF的升高奧氏體在應變下的變形機制逐漸由TRIP行為轉變為孿晶誘發塑性(TWIP)行為和剪切帶誘發塑性行為(SIP)[73];γSF越高越不容易發生馬氏體相變,即奧氏體穩定性升高[74,75]。

γSF和Md30的計算方法眾多,本工作采取文獻中相關經驗公式,基于化學成分對γSF和Md30進行簡單估算。由于此類經驗公式的普適性可能存在差異,對γSF的計算選取了2種經驗公式,用下標a和b區分,分別如式(1)和(2)[76]所示:

γSFa=?53+6.2[%Ni]+0.7[%Cr]+3.2[%Mn]+9.3[%Mo] (mJ?m?2)(1)

γSFb=1.2+1.4[%Ni]+0.6[%Cr]+1.77[%Mn]?44.7[%Si] (mJ?m?2)(2)

式中,[%X]表示某元素X的質量分數。

對于Md30的計算分別如式(3)~(6)[77]所示,用下標a~d區分:

Md30a=413?462([%C]+[%N])?9.2[%Si]?8.1[%Mn]?13.7[%Cr]?9.5[%Ni]?18.5[%Mo] (3)

Md30b=497?462([%C]+[%N])?9.2[%Si]?8.1[%Mn]?13.7[%Cr]?20[%Ni]?18.5[%Mo](4)

Md30c=551?462([%C]+[%N])?9.2[%Si]?8.1[%Mn]?13.7[%Cr]?29([%Ni]+[%Cu])?18.5[%Mo]?68[%Nb](5)

Md30d=608?515[%C]?821[%N]?7.8[%Si]?12[%Mn]?13[%Cr]?34[%Ni]?6.5[%Mo](6)

奧氏體的γSF、Md30與低周疲勞壽命間具有變量觀測值成對且每對觀測值之間相互獨立的特點,與Pearson相關性系數對變量的要求有較好的契合度。因此選取Pearson相關性系數用以表征γSF、Md30與低周疲勞壽命關系的密切程度。選用Pearson相關性系數具有以下優點:(1) 它可以明確告知正相關或負相關關系(Pearson相關系數取值范圍是[-1, 1],0代表無相關性,負值為負相關,正值為正相關);(2) Pearson相關性系數對相關程度的變化敏感。Pearson相關性系數(ρXY)計算公式[78]如下式所示:

ρXY=Cov(X, Y)D(X)√D(Y)√=E((X?EX)(Y?EY))D(X)√D(Y)√ (7)

式中,E為數學期望,D為方差,Cov(X, Y)為協方差,2個變量X、Y之間的協方差和標準差的商則稱為隨機變量X與Y的相關系數ρXY。

不同經驗公式下奧氏體的γSF、Md30與低周疲勞壽命Pearson相關性系數的計算結果如圖9所示。計算結果表明:(1) γSFa、γSFb均體現出了與疲勞壽命正相關的關系,表明提高奧氏體穩定性有利于提升疲勞壽命。如前所述,隨著γSF的改變馬氏體相變路徑也隨之發生改變[73],通過提升γSF主動調控馬氏體相變路徑或許是提高疲勞壽命的有效途徑之一,值得進一步深入研究、證實;(2) γSFa、γSFb下的疲勞壽命Pearson相關系數存在數值差異,但是均大于Md30下疲勞壽命Pearson相關系數,γSF的計算結果可以與疲勞壽命建立更為相關的聯系。這表明奧氏體組織對疲勞壽命的影響不僅局限于馬氏體相變體積分數,更應該兼顧相變路徑和轉變產物;(3) Md30下的疲勞壽命Pearson相關系數均小于0.1,一方面可能與Md30經驗公式的普適性有關,另一方則可能是Md30與疲勞壽命相關性較低;(4) 式(1)計算得到的γSFa與低周疲勞壽命具有良好的正相關匹配關系,ρXY=0.4157 (中等程度相關);(5) 所有奧氏體γSF、Md30與低周疲勞壽命Pearson相關系數均較低,可能與單一基于成分的γSF、Md30經驗公式不能很好地表征奧氏體穩定性有關。更為精準的奧氏體穩定性參數計算,特別是奧氏體γSF計算,可以進一步促進奧氏體γSF與疲勞壽命之間聯系的精準分析,提高基于奧氏體γSF的疲勞壽命評估、預測的可靠性。

圖9 不同經驗公式下奧氏體的堆垛層錯能(γSF)、30%應變條件下50%奧氏體轉變為馬氏體的溫度(Md30)與低周疲勞壽命Pearson相關性系數(ρXY)的關系

前人進行了大量關于亞穩奧氏體穩定性與疲勞壽命關系的實驗研究,但實際上殘余奧氏體穩定性的評價參數繁多(Md30[77]、馬氏體轉變的起始溫度Ms[79,80]、奧氏體機械穩定性k值[81]、應力作用下發生馬氏體相變的溫度Mσs[82]),同一奧氏體組織采用不同評價方法所得的奧氏體穩定性不一定相同,在深入分析亞穩奧氏體穩定性對疲勞壽命影響時,需要進行更為可靠的亞穩奧氏體穩定性定量表征。從計算結果可以得知,與Md30相比,采用γSF進行奧氏體穩定性評價可以將奧氏體穩定性與疲勞壽命建立中等程度相關的正相關關系。而Ms、k值、Mσs與疲勞壽命關系的定量建立還需進一步深入研究。更進一步,隨著對奧氏體穩定性研究的深化,整合Md30、Ms、k值、Mσs,得到歸一化的奧氏體穩定性評價參數,可能是更好地建立奧氏體穩定性與疲勞壽命關系的可行手段之一。

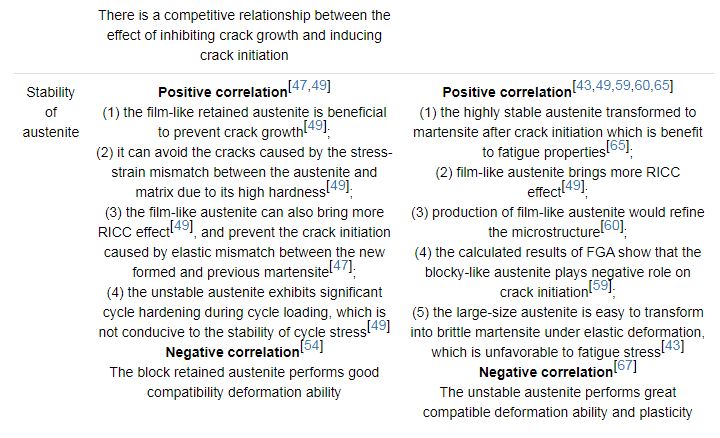

2.2 亞穩奧氏體組織特征與高周疲勞強度的定量表述

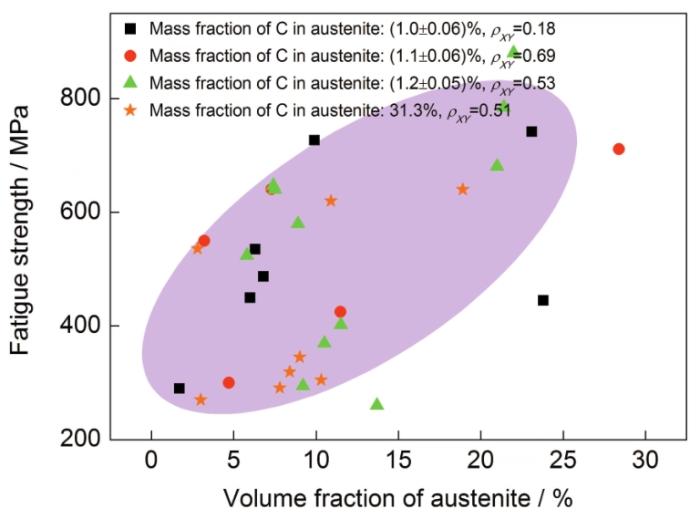

將文獻數據中奧氏體內C含量相近的材料進行歸納,并分別計算相應的Pearson相關系數,從而按分類結果分析奧氏體含量對高周疲勞強度的影響,結果如圖10[4,5,28,57,59,60,66,83,84,85,86,87,88,89,90,91,92,93,94,95,96]所示。可以看出,首先,絕大多數情況下奧氏體體積分數與疲勞強度的Pearson相關系數均大于0.5,表明奧氏體含量與高周疲勞強度有較為緊密的正相關關系,這一結論與之前大多數文獻[46,56,57,58]的理論解釋相一致。但是,在整個奧氏體體積分數對高周疲勞強度影響的結果中,數據點較為分散,這可能源于其它參數的影響(比如:應力比、加載方式);然而在眾多影響因素對高周疲勞性能共同影響的前提下,依然可以發現奧氏體體積分數與高周疲勞強度有著中等程度相關的正相關關系,最終導致Pearson相關系數約為0.5。其次,根據C含量對數據進行分類計算發現,不同C含量下,奧氏體體積分數對高周疲勞強度的影響存在顯著差異,尤其當C含量為(1.0±0.06)%時,盡管整體趨勢呈現出奧氏體含量與高周疲勞強度的正相關關系,而計算得到的Pearson相關系數極低(0.18),這一特殊結果主要歸因于奧氏體含量為23.8% (體積分數)時的奇異點影響,這一實驗結果有待進一步分析。

圖10 高周疲勞強度與奧氏體含量的關系

疲勞實驗具有實驗周期長的特點,這導致獲取大量成體系的疲勞實驗數據存在困難,現有高質量奧氏體組織特征與疲勞性能數據數量較少,因此本研究只初步進行了以上所述的相關性分析。同時,由于數據樣本維度限制,本研究單純依據奧氏體內C含量對奧氏體穩定性進行大致劃分,并沒有考慮到奧氏體尺寸、晶粒形貌對穩定性的影響。隨著奧氏體組織與疲勞性能研究的進一步擴大與深入,數據數量擴大的同時對數據維度進行擴充,可以使疲勞樣本庫得到進一步豐富,從而得到更為系統、可靠的奧氏體組織特征與疲勞性能數據庫。未來數據庫的豐富與健全將極大地促進對奧氏體特征與疲勞強度關系分析的進一步深化。

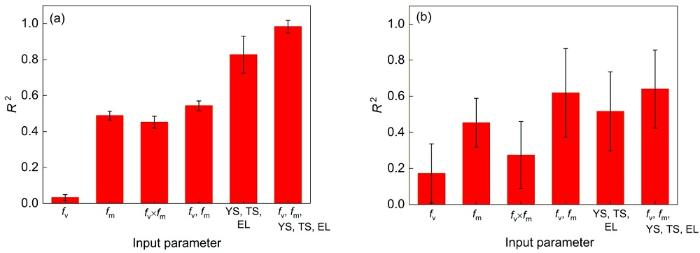

同時,利用機器學習方法建立了不同輸入參量組合(奧氏體體積分數、奧氏體內C含量、奧氏體組織消耗C的質量分數、延伸率、拉伸強度、屈服強度)與疲勞強度之間的定量關系。本研究使用了具有優異的多維數據分析能力的SVM和BPNN模型,根據不同參數組合與疲勞強度之間建立的模型性能,表征輸入參量與疲勞強度之間關聯性的強弱。為了規避小樣本下訓練集與測試集劃分對模型性能的影響,將訓練集隨機訓練100次取其均值及方差作為模型性能的評價指標。針對45組數據樣本進行計算,圖11為不同輸入參量在SVM與BPNN計算方法下與疲勞強度的平均相關系數(R2)。首先可以發現,在2種計算方法下,考慮不同因素作為輸入進行計算時,計算R2波動范圍較大(0.03~0.98),且誤差帶范圍也存在差異,這說明不同輸入參量對評價疲勞強度影響存在顯著差異。但是2種不同算法中R2變化規律性趨勢相同。圖11a和b均表明,與奧氏體體積分數以及奧氏體相消耗C質量分數相比,奧氏體內C含量與疲勞強度之間有著更為緊密的相關聯系,定量地體現了奧氏體穩定性比奧氏體體積分數對疲勞強度的影響更為顯著。

圖11 根據支持向量機(SVM)和反向傳播神經網絡(BPNN)計算的奧氏體體積分數(fv)、奧氏體相內C的質量分數(fm)及拉伸性能與疲勞強度的平均相關系數(R2)

圖11還顯示,單純以奧氏體體積分數作為輸入時,其與疲勞強度的相關度很低。這說明單純考慮奧氏體體積分數是不能完全反映奧氏體對疲勞強度影響的。隨著輸入參量增多,R2顯著增大,這說明疲勞強度不是僅受單一主導因素影響,而是由很多貢獻相近的影響因素綜合作用的結果,在評估疲勞強度時需綜合考慮各個影響因素,這與Yu等[97]的實驗結果相符。同時,2種機器學習計算結果均表明:與奧氏體組織特征作為輸入參量相比,常規拉伸性能參數(屈服強度、拉伸強度、延伸率)作為輸入參量與疲勞強度有更為優異的相關性(SVM計算方法下R2=0.827)。這證明了大量力學領域研究中建立的傳統疲勞強度與拉伸性能間的經驗/半經驗公式具有良好的可靠性。然而,機器學習計算結果也顯示出,單純以常規拉伸性能作為輸入參量來評估疲勞強度時,計算誤差范圍可高達0.1 (SVM),這表明拉伸性能作為輸入帶來的結果會隨體系的變動產生較大的波動。同時BPNN和SVM 的計算結果均表明,在拉伸性能作為輸入參量的基礎上加入奧氏體組織特征的影響,可以與疲勞強度間體現出更為密切的關聯性,R2=0.983 (SVM)、R2=0.639 (BPNN)。因此,在考慮力學性能的基礎上進一步考慮組織因素可以更好地反映疲勞強度的演化機理和客觀規律。基于單一拉伸性能作為輸入參量和拉伸性能耦合組織作為輸入參量的對比研究發現,疲勞強度是拉伸性能和組織耦合影響的結果,這也進一步佐證考慮奧氏體組織對于疲勞強度的影響至關重要。

對比圖11a與b可知,SVM計算得到的關聯度更高,不僅體現在更高的R2,SVM計算結果的誤差變化范圍也更為收斂。這可能與SVM算法更適合多維度、小數據量樣本有關,因此可以推測,SVM能更精準地反映各種輸入參量與疲勞強度的關聯性。后續研究可以將SVM作為進一步深入探究奧氏體組織特征及拉伸性能與材料高周疲勞強度關系的有效計算手段之一。更為重要的是,雖然傳統力學性能與疲勞強度關系的建立具有一定可靠性,但是在此基礎上加入組織因素(比如夾雜物、析出相、亞穩奧氏體)對疲勞強度的影響,可以更加精確地評估材料的疲勞強度。本文雖然分析了奧氏體組織特征對于疲勞強度的影響,但是由于數據數量的不足和數據質量的差異,所建立的疲勞強度定量描述模型在預測精度方面尚有較大的提升空間。未來可進一步用實驗方法深入、定量表征奧氏體各影響因素對疲勞強度的影響,通過數據質量與數量的提升,改善模型的預測精確度。同時,基于現有的數據分析,可得出奧氏體穩定性是影響疲勞強度的關鍵組織因素的初步結論。因此,奧氏體穩定性可作為對疲勞強度的組織影響因素研究中重點關注的方向。

3 結論和展望

本文揭示了先進鋼鐵材料中亞穩奧氏體組織對疲勞壽命和疲勞強度的影響規律,闡述了奧氏體組織影響疲勞性能的作用機理。并且進一步以現有實驗結果為數據支撐,通過機器學習算法(支持向量機、反向傳播神經網絡等)對亞穩奧氏體組織特征與疲勞強度關系進行了定量化評估。

首先,亞穩奧氏體含量/穩定性對低周疲勞壽命的影響復雜,很難得出簡單的定量關系。在大多數情況下,亞穩奧氏體的存在有利于提高材料的疲勞壽命,且高穩定性奧氏體組織在低周疲勞過程中起著積極的作用。在奧氏體對疲勞性能的競爭性影響機制下,期望奧氏體引起以下效應以提升低周疲勞壽命:(1) 循環加載過程中,奧氏體提供持續的應力循環穩定;(2) 奧氏體的相變誘發塑性(TRIP)行為帶來更多的裂紋閉合效應。其次,亞穩奧氏體組織特征對高周疲勞性能影響方面,大多數研究結果表明,疲勞強度與奧氏體含量呈正相關關系,提高奧氏體穩定性的措施(減小晶粒尺寸、增加長徑比、增加奧氏體中奧氏體穩定性元素的合金元素含量)均有利于提高高周疲勞強度。這歸結于亞穩奧氏體組織所帶來的粗糙度誘發裂紋閉合效應(RICC)、TRIP所帶來的吸收能量以及緩解應力集中效應、奧氏體組織吸收可動位錯(DARA)降低位錯纏結行為等。

基于現有實驗數據進行的亞穩奧氏體含量與低周/高周疲勞性能的Pearson相關系數計算結果表明:提高奧氏體穩定性有利于提升低周疲勞壽命,并且絕大多數情況下奧氏體含量與高周疲勞強度有較為緊密的正相關關系。在高周疲勞條件下機器學習的計算結果則表明:奧氏體穩定性相較于奧氏體體積分數對疲勞強度的影響更為顯著。

通過對已有研究的綜述,大量分析結果充分證明了亞穩奧氏體組織對鋼鐵材料疲勞性能的關鍵影響作用。然而,由于疲勞性能評價時間周期長、成本高的特點以及奧氏體組織特征的復雜性,迄今為止,鋼中亞穩奧氏體組織與疲勞性能關系的研究依然是難點與熱點問題。為了更為深入地探明鋼鐵材料的疲勞失效機理,并用以指導鋼鐵材料的組織優化設計,在鋼中亞穩奧氏體組織與疲勞性能關系的研究方向上尚有大量的核心問題亟待進一步深化闡明與分析。

(1) 明確亞穩奧氏體組織影響疲勞性能的關鍵耦合機制。奧氏體作用于疲勞性能的影響機制繁多,例如發生在TRIP效應之前奧氏體帶來的協調變形作用、吸收可動位錯、提供更多滑移系等,以及TRIP效應過程中伴隨的能量吸收、裂紋鈍化、擴展路徑選擇等。然而在低周/高周疲勞服役過程中,亞穩奧氏體組織的作用往往是多種機制耦合的復雜影響。因此,明晰奧氏體組織影響疲勞性能的關鍵耦合機制,可為鋼鐵材料中亞穩奧氏體的精準調控以及疲勞性能的優化提供重要的理論依據。

(2) 定量化表征奧氏體晶粒長寬比、晶粒尺寸、奧氏體內合金元素含量對疲勞性能影響。奧氏體穩定性作為與疲勞性能關系密切的重要組織特征指標之一,其本身又包含多種影響因素。長寬比、晶粒尺寸、奧氏體內元素含量均是影響奧氏體穩定性的關鍵因素。而定量化表征奧氏體晶粒長寬比、晶粒尺寸、奧氏體內合金元素含量對疲勞性能影響是建立更為精準的奧氏體穩定性與疲勞性能關系的關鍵環節,更是實現針對疲勞性能提升的亞穩奧氏體精準調控的前提。同時,其可為鋼鐵材料疲勞時效機理分析提供關鍵的組織信息基礎。

(3) 建立高質量奧氏體組織特征與疲勞性能數據庫。隨著數字化、信息化時代的到來,人工智能在各領域的應用越來越受到重視,并逐漸成為材料研究領域重要的發展趨勢。自2011年材料基因組計劃提出以來,高通量計算與人工智能分析得到快速發展。而數據庫作為高通量計算與數據挖掘的前提基礎至關重要。更多的數據數量、更高的數據維度和質量,有利于構建更為精準的模型。而現有奧氏體組織特征與疲勞性能數據尚未形成體系,難以構建完整數據庫。其中奧氏體含量與低周疲勞性能的數據數量尤為匱乏;現有奧氏體穩定性評價參數分門別類,奧氏體穩定性參數歸一化關系的建立迫在眉睫。規范化、高質量、大數量的奧氏體組織特征與疲勞性能數據庫的建立可以有效地推進鋼鐵材料疲勞性能集成計算設計的發展,進而縮短抗疲勞材料的研發周期并降低成本。

(4) 基于物理冶金學和人工智能算法耦合的疲勞性能的定量化評價和預估。疲勞性能測試的時間與資金成本特點導致了其數據積累的困難。因此,對鋼鐵材料疲勞性能的分析極有可能會在較長的時間里依然受到數據量的制約。因此,基于傳統人工智能策略的數據分析手段會在疲勞領域的小樣本環境下受到一定程度的限制。為了更好地建立疲勞性能的定量化評價和預估系統,需要在人工智能策略中有效地融入物理冶金機制,以物理冶金機理增強數據的信息量、優化數據質量,并指導人工智能分析,以進一步實現疲勞性能定量化評價和預估系統的穩定性與可解釋性的提升。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414